(54) ПОЛУАВТОМАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КЛЕЙМЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ РАЗРЕЗАНИЯ ПОЛОС ИЗ ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1973 |

|

SU374159A1 |

| УСТРОЙСТВО для УДАРНОГО -КЛЕЙМЕНИЯ ТРУБ | 1970 |

|

SU258887A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДГОТОВКИ МЕСТА КЛЕЙМЕНИЯ НА | 1973 |

|

SU384515A1 |

| Нумератор для маркирования изделий | 1984 |

|

SU1207552A1 |

| УСТРОЙСТВО ДЛЯ КЛЕЙМЕНИЯ ДЕТАЛЕЙ | 1969 |

|

SU253630A1 |

| Устройство для клеймения деталей | 1989 |

|

SU1738640A1 |

| УСТРОЙСТВО для ЭЛЕКТРОХИМИЧЕСКОГО КЛЕЙМЕНИЯ | 1972 |

|

SU347150A1 |

| Устройство для клеймения | 1985 |

|

SU1303209A1 |

| Полуавтомат для складывания и упаковки чулок | 1961 |

|

SU148747A1 |

| Устройство для электроконтактной резки | 1983 |

|

SU1115865A1 |

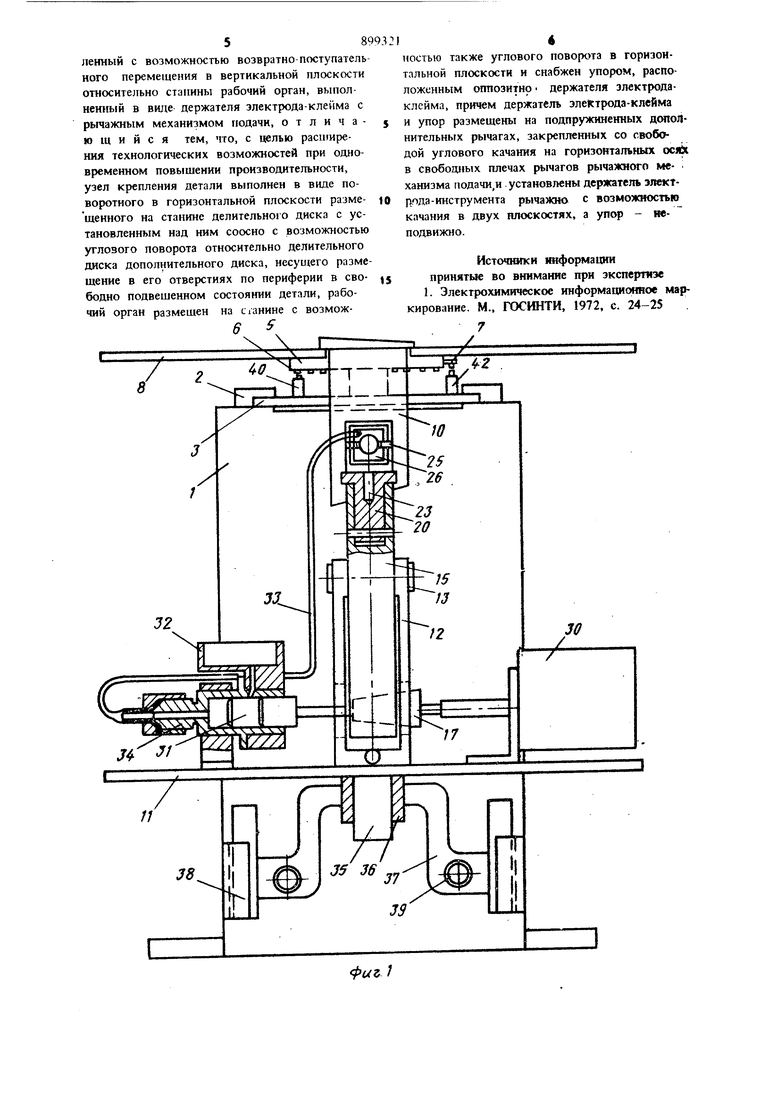

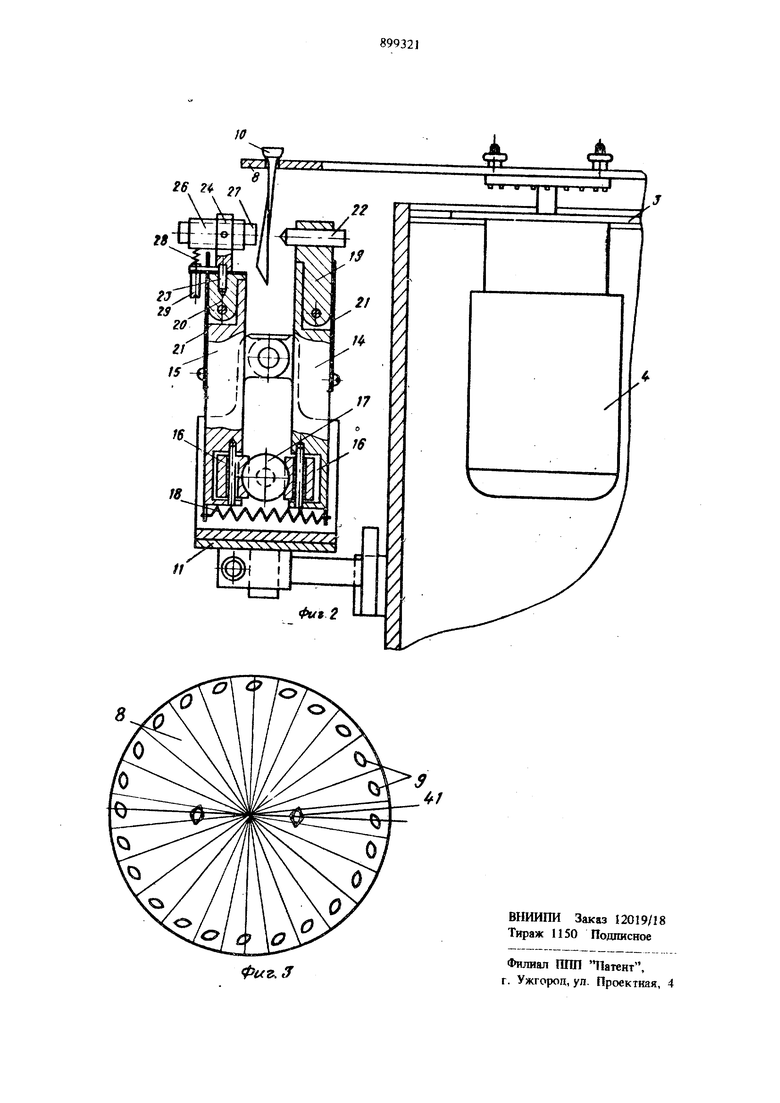

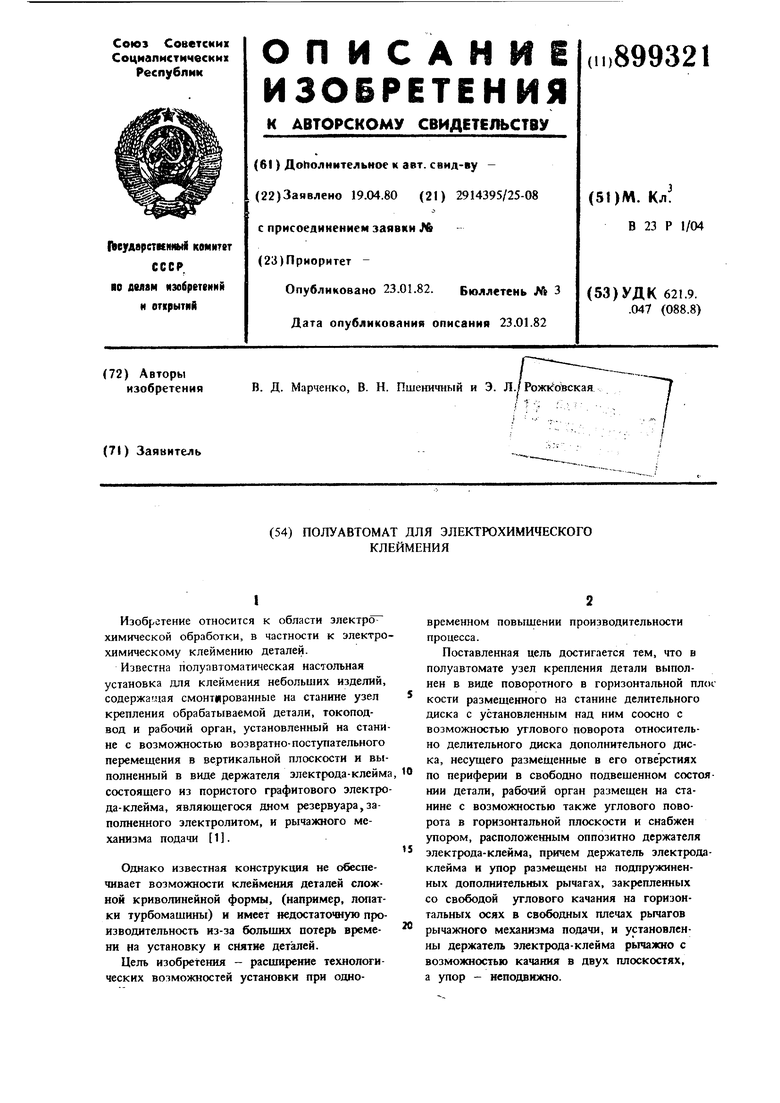

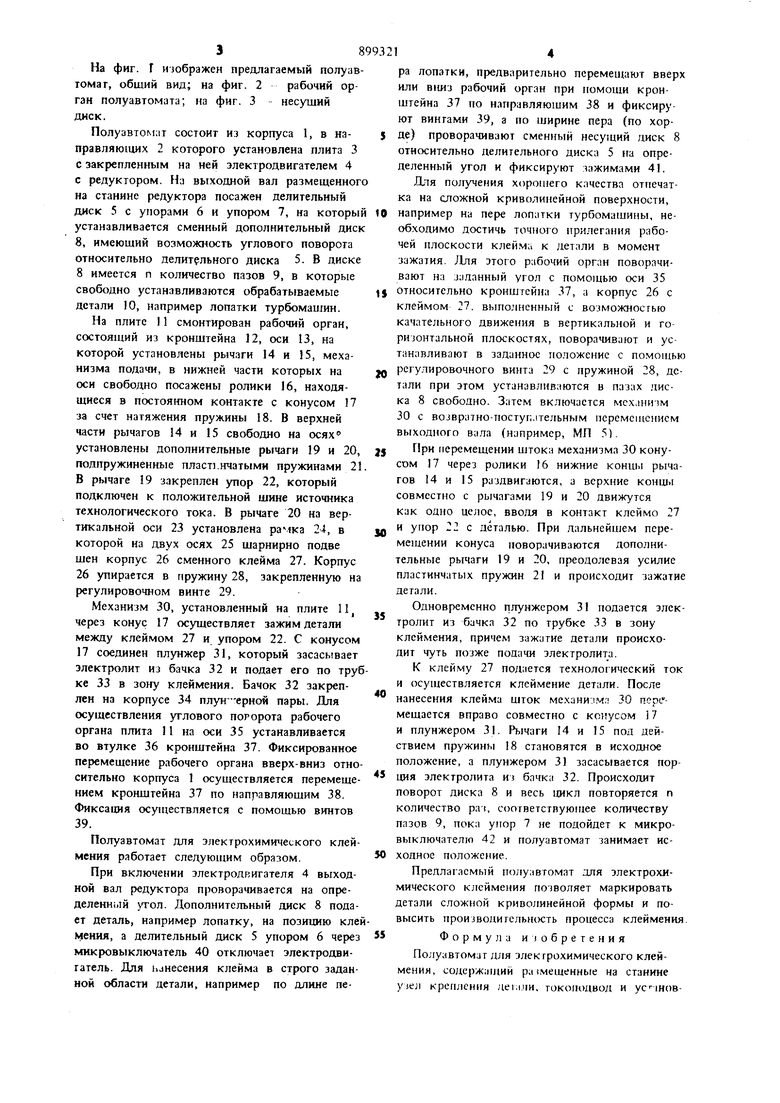

Изобретение относится к области электрб химической обработки, в частности к электро химическому клеймению деталей. Известна полуавтоматическая настольная установка для клеймения небольших изделий, содержащая смонтированные на станине узел крепления обрабатываемой детали, токоподвод и рабочий орган, установленный на стани не с возможностью возвратно-поступательного перемещения в вертикальной плоскости и выполненный в виде держателя электрода-клейм состоящего из пористого графитового электро да-клейма, являющегося дном резервуара,заполненного электролитом, и рычажного механизма подачи 1. Однако известная конструкщся не обеспечивает возможности клеймения деталей сложной криволинейной формы, (например, лопатки турбомащины) и имеет недостаточную производительность из-за больших потерь времени на установку и сИятие деталей. Цель изoбpeteния - расширение технологических возможностей установки при одновременном повышении производительности процесса. Поставленная цель достигается тем, что в полуавтомате узел крепления детали выполнен в виде поворотного в горизонтальной плос кости размещенного на станине делительного диска с установленным над ним соосно с возможностью углового поворота относительно делительного диска дополнительного диска, несущего размещенные в его отверстиях по периферии в свободно подвешенном состоянии детали, рабочий орган размещен на станине с возможностью также углового поворота в горизонтальной плоскости и снабжен упором, расположенным оппозитно держателя электрода-клейма, причем держатель электродаклейма и упор размещены на подпружиненных дополнительных рычагах, закрепленных со свободой углового качания на горизонтальных осях в свободных плечах рычагов рычажного механизма подачи, и установленны держатель электрода-клейма рьпажно с возможностью качания в двух плоскостях, а упор - неподвижно. 38 На фиг. Г Изображен предлагаемый полуавтомат, обший вид; на фиг. 2 рабочий орган полуавтомата; на фиг. 3 несущий диск. Полуавтомат состоит из корпуса 1, в направляющих 2 которого установлена плита 3 с закрепленным на ней электродвигателем 4 с редуктором. Ih выходной вал размещенного на станине редуктора посажен делительный диск 5 с упорами 6 и упором 7, на который устанавливается сменный дополнительный диск 8, имеющий возможность углового поворота относительно делительного диска 5. В диске 8 имеется п количество пазов 9, в которые свободно устанавливаются обрабатываемые детали 10, например лопатки турбомашин. На плите 11 смонтирован рабочий орган, состоящий из кронщтейна 12, оси 13, на которой установлены рычаги 14 и 5, механизма подачи, в нижней части которых на оси свободно посажены ролики 16, находящиеся в nocTOHtfflOM контакте с конусом 17 за счет натяжения пружины 18. В верхней части рычагов 14 и 15 свободно на осях установлены дополнительные рычаги 19 и 20, подпружиненные пластинчатыми пружинами 21 В рычаге 19 закреплен упор 22, который подключен к положительной шине источника технологического тока. В рычаге 20 на вертикальной оси 23 установлена рамка 24, в которой на двух осях 25 шарнирно подве щен корпус 26 сменного клейма 27. Корпус 26 упирается в пружину 28, закрепленную на регулировочном винте 29. Механизм 30, установленный на плите 11, через конус 17 осуществляет зажим детали между клеймом 27 и упором 22. С конусом 17 соединен плунжер 31, который засасывает электролит из бачка 32 и подает его по труб ке 33 в зону клеймения. Бачок 32 закреплен на корпусе 34 плун-ерной пары. Для осуществления углового поророта рабочего органа плита 11 на оси 35 устанавливается во втулке 36 кронштейна 37. Фиксированное перемещение рабочего органа вверх-вниз отно сительно корпуса 1 осуществляется перемещением кронштейна 37 по направляющим 38. Фиксация осуществляется с помощью винтов 39. По.гтуавтомат для электрохимического клеймения работает следующим образом. При включении электродвигателя 4 выходной вал редуктора проворачивается на определенный угол. Дополнительный диск 8 подает деталь, например лопатку, иа позицию кле мения, а делительный диск 5 упором 6 через микровыключатель 40 отключает электродвигатель. Для ьанесения клейма в строго заданной области детали, например по длине пера лопатки, предварительно перемещают вверх или вниз рабочий орган при помощи кронштейна 37 по направляющим 38 и фиксируют винтами 39, а по ширине пера (по хорде) проворачивают сменный несущий диск 8 относительно делительного диска 5 на определенный угол и фиксируют зажимами 41. Для получения хорошего качества отпечатка на сложной криволинейной поверхности, например на пере лопатки турбомашины, необходимо достичь точного |1рилегп(П1я рабочей плоскости клей.ма к детали в момент зажатия. Для этого рабочий орган поворачивают на заданный угол с помощью оси 35 относительно кронштейна 37, а корпус 26 с клеймом 27. выполненный с возможностью качательного движения в вертикальной и горизонтальной плоскостях, поворачивают и устанавливают в заданное положение с помощью регулировочного винта 29 с пружиной 28, детали при этом устанавливаются в пазах диска 8 свободно. Затем включается мсх.пипм 30 с возвратно-поступательным перемещением выходного вала (например, МП 5). При перемещении щтока механизма 30 конусом 17 через ролики 16 нижние конш) рычагов 14 и 15 раздвигаются, а верхние конщ,1 совместно с рычагами 19 и 20 движутся как одно целое, вводя в контакт клеймо 27 и упор 22 с деталью. При дальнейшем перемещении конуса поворачиваются дополнительные рычаги 19 и 20, преодолевая усилие пластинчатых пружин 21 и происходит зажатие детали. Одновременно плунжером 31 подается электролит из бачка 32 по трубке 33 в зоиу клеймения, причем зажатие детали происходит чуть позже подачи электролита. К клейму 27 подается технологический ток и осушествляется клеймение детали. После нанесения клейма шток механи:1м; 30 перемещается вправо совместно с KoisycoM 17 и плунжером 31. Рычаги 14 и 15 под действием пружины 18 становятся в исходное положение, а плунжером 31 засасывается порция электролита из бачка 32. Происходит поворот диска 8 и весь дакл повторяется п количество раз, соответствующее количеству пазов 9, пока упор 7 не подойдет к микровыключателю 42 и полуавтомат занимает исходное положение. Предлагаемый полуавтомат лля электрохимического клеймения позволяет маркировать детали сложной криволинейной формы и повысить производительность процесса клеймения. Формула изобретения Полуавтомат для электрохимического клеймения, содержащий p,i (мещенные на станине узел крепления аегили, токоподвод и ус-шов58ленный с возможностью возвратно-поступатель ного перемещения в вертикальной плоскости относительно станины рабочий ортан, выполненный в виде держателя электрода-клейма с рычажным механизмом подачи, о т л и ч а ю ш и и с я тем, что, с целью расширения технологических возможностей при одновременном повышении производительности, узел крепления детали выполнен в виде поворотного в горизонтальной плоскости размещенного на станине делительно1О диска с установленным над ннм соосно с возможностью углового поворота относительно делительного диска дополнительного диска, несущего размещение в его отверстиях по периферии в свободно подвешенном состоянни детали, рабочий орган размешен на станине с возможч

фиг 1 « иостью также углового поворота в горизонтальной плоскости и снабжен упором, расположенным оппозитнр держателя электродаклейма, причем держатель элеКтрода-клсйма и упор размещены на подпружиненных дополнительных рычагах, закрепленных со свободой углового качания на горизонтальных ocibl в свободных плечах рычагов рычажного ме- ханизма подачи,н установлены держатель электГюда-инструмента рычажно с возможностью качания в двух плоскостях, а упор - н«подвижно. Источюпсн информации принятые во внимание при экспертизе 1. Электрохимическое ннформапнрняое маркирование. М., ГОСИНТИ, 1972, с. 24-25

Авторы

Даты

1982-01-23—Публикация

1980-04-19—Подача