1

Изобретение относится к устройствам контроля профилирования -рабочих лопаток турбомашины.

При проектировании и отладке конструкции турбомашины практический интерес представляют истинные углы установки профилей рабочих лопаток на разных окружных скоростях.

Известны устройства для определения углов установки профилей рабочих лопаток турбомашины, содержащие формирующие и вентильные устройства, селектор с переключателем, импульсный датчик оборотов, устяновленный неподвижно против щтифта на роторе, и двухлучевой катодный осциллограф.

Цель изобретения - повыщение точности и надежности определения углов установки поофилей рабочих лопаток.

Цель достигается тем, что у входных и выходных кромок рабочих лопаток установлены два неподвижных датчика, подключенные ко Входам осциллографа, а датчик оборотов и датчик у выходных кромок соединены с селектором, управляющим вентильными устройствами и запуском развертки осциллографа.

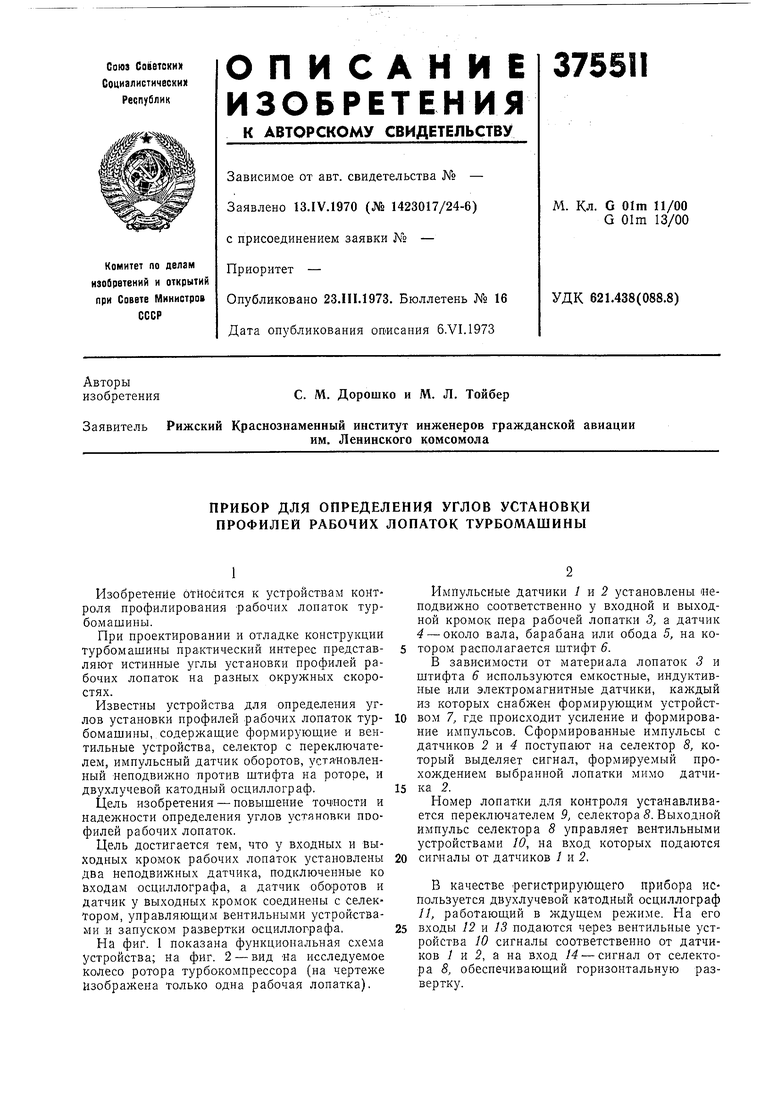

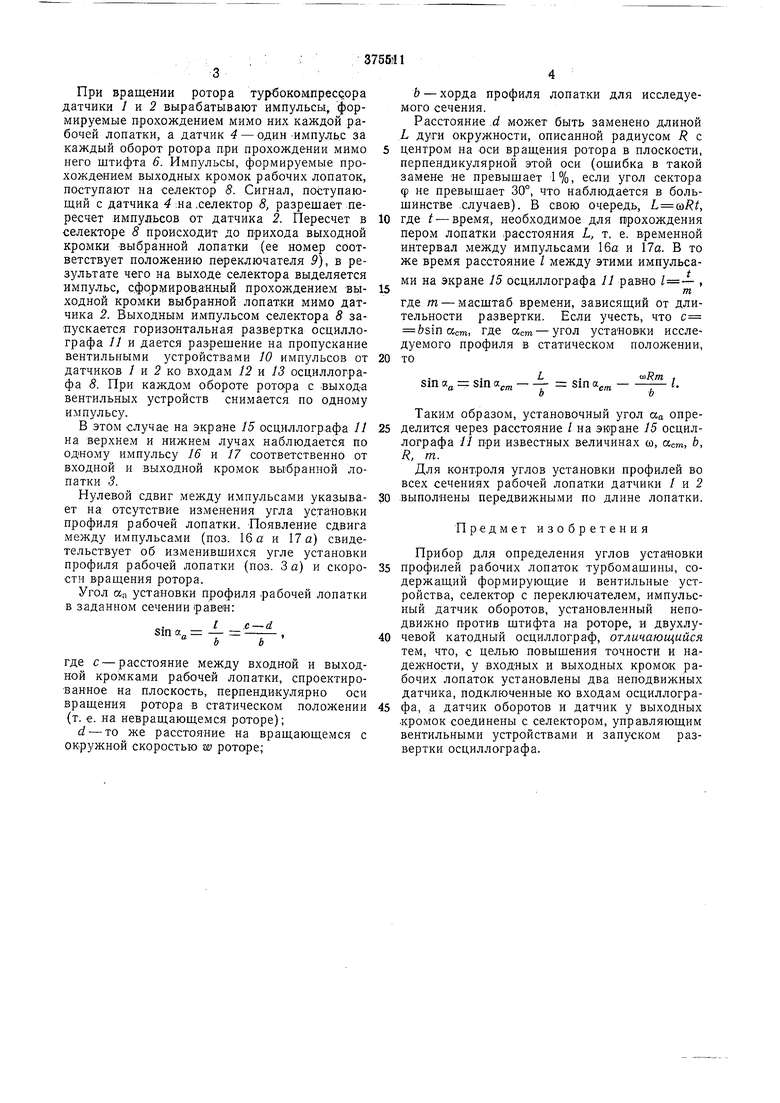

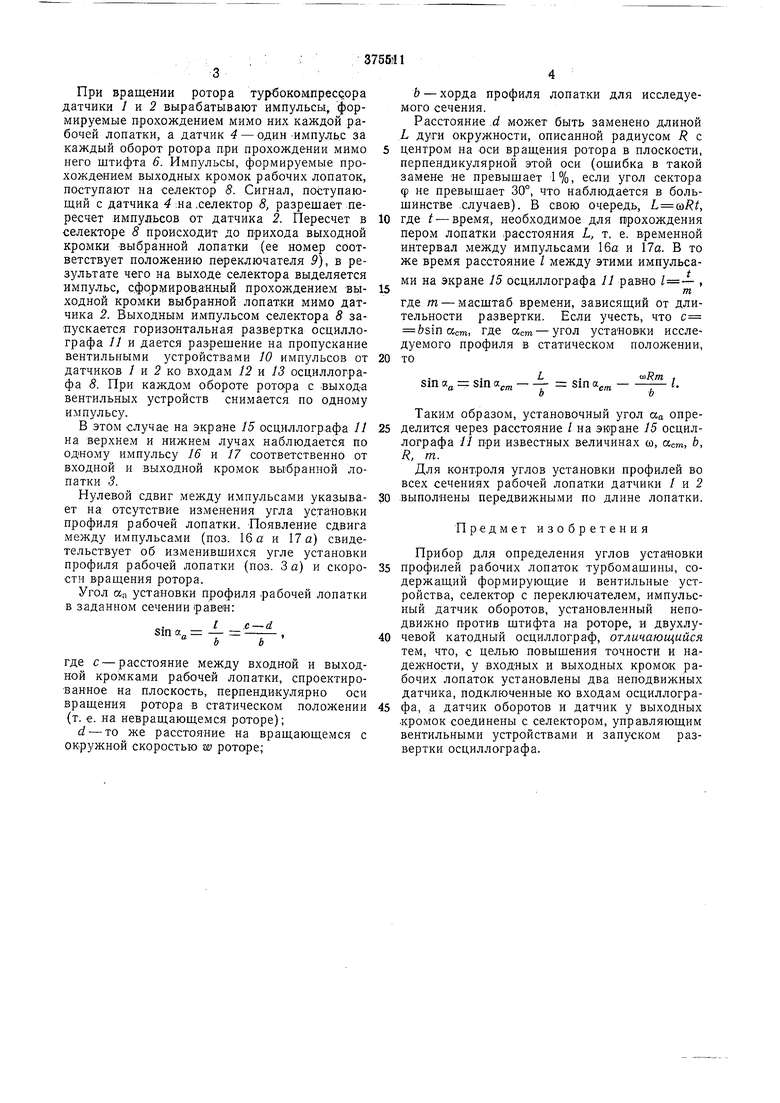

На фиг. 1 показана функциональная схема устройства; на фиг. 2 - вид «а исследуемое колесо ротора турбокомпрессора (на чертеже Изображена только одна рабочая лопатка).

Импульсные датчики 7 и 5 установлены неподвижно соответственно у входной и выходной кромок пера рабочей лопатки 3, а датчик 4 - около вала, барабана или обода 5, на котором располагается штифт 6.

В зависимости от материала лопаток 3 и штифта 6 используются емкостные, индуктивные или электромагнитные датчики, каждый из которых снабжен формирующим устройством 7, где происходит усиление и формирование импульсов. Сформированные импульсы с датчиков 2 н 4 поступают на селектор 8, который выделяет сигнал, формируемый прохождением выбранной лопатки мимо датчика 2.

Помер лопатки для контроля устанавливается переключателем 9, селектора 8. Выходной импульс селектора 8 управляет вентильными устройствами 10, на вход которых подаются

сигналы от датчиков / и 2.

В качестве регистрирующего прибора используется двухлучевой катодный осциллограф //, работающий в ждущем режиме. Па его входы 12 и 13 подаются через вентильные устройства 10 сигналы соответственно от датчиков 7 и 2, а на вход 14 - сигнал от селектора 8, обеспечивающий горизонтальную развертку.

При вращении ротора турбокомпрессора датчики 1 к 2 вырабатывают импульсы, формируемые прохождением мимо них каждой рабочей лопатки, а датчик 4 один-импульс за каждый оборот ротора при прохождении мимо него штифта 6. Импульсы, формируемые прохождением выходных кромок рабочих лопаток, поступают на селектор 8. Сигнал, поступающий с датчика 4 :на .селектор 8, разрешает пересчет импульсов от датчика 2. Пересчет в селекторе 8 происходит до прихода выходной кромки выбранной лопатки (ее номер соответствует положению переключателя 9), в результате чего на выходе селектора выделяется импульс, сформированный прохождением выходной кромки выбранной лопатки мимо датчика 2. Выходным импульсом селектора 8 запускается горизонтальная развертка осциллографа 1 и дается разрешение на пропускание вентильными устройствами 10 импульсов от датчиков 1 и 2 ко входам 12 и 13 осциллографа 8. При каждом обороте ротара с выхода вентильных устройств снимается по одному импульсу.

В этом случае на экране 15 осциллографа 11 на верхнем и нижнем лучах наблюдается по одному импульсу 16 и 17 соответственно от входной и выходной кромок выбранной лопатки 3.

Нулевой сдвиг между импульсами указывает на отсутствие изменения угла установки профиля рабочей лопатки. Появление сдвига между импульсами (поз. 16 а и 17 а) свидетельствует об изменившихся угле установки профиля рабочей лопатки (поз. 3 а) и скорости вращения ротора.

Угол (Ха установки профиля рабочей лопатки в заданном сечении равен:

/ с - d

т -ггде с - расстояние между входной и выходной кромками рабочей лопатки, спроектированное на плоскость, перпендикулярно оси вращения ротора в статическом положении (т. е. на невращающемся роторе);

d - то же расстояние на вращающемся с окружной скоростью W роторе;

b - хорда профиля лопатки для исследуемого сечения.

Расстояние d может быть заменено длиной L дуги окружности, описанной радиусом R с

центром на оси вращения ротора в плоскости, перпендикулярной этой оси (ошибка в такой замене ие превышает 1%, если угол сектора Ф не превышает 30°, что наблюдается в большинстве случаев). В свою очередь, ,

где t--время, необходимое для прохождения пером лопатки расстояния L, т. е. временной интервал между импульсами 16а и 17а. В то же время расстояние / между этими импульсами на экране 15 осциллографа 11 равно ,

т

где т - масштаб времени, зависящий от длительности развертки. Если учесть, что с bsinacm, где «cm - угол установки исследуемого профиля в статическом положении, то

, L . wRm , Sin а„ sin - - r Sin L

Таким образом, установочный угол а,а определится через расстояние / на эиране 15 осциллографа 11 при известных величинах ш, «cm, b, R, т.

Для контроля углов установки профилей во

всех сечениях рабочей лопатки датчики 1 и 2

выполнены передвижными по длине лопатки.

Предмет изобретения

Прибор для определения углов установки профилей рабочих лопаток турбомашины, содержащий формирующие и вентильные устройства, селектор с переключателем, импульсный датчик оборотов, установленный неподвижно против щтифта на роторе, и двухлучевой катодный осциллограф, отличающийся тем, что, с целью повышения точности и надежности, у входных и выходных кромок рабочих лопаток установлены два неподвижных датчика, подключенные ко входам осциллографа, а датчик оборотов и датчик у выходных .кромок соединены с селектором, управляющим вентильными устройствами и запуском развертки осциллографа.

5 4

ОСдг

Фиг.1 12 If /5 13 /

Даты

1973-01-01—Публикация