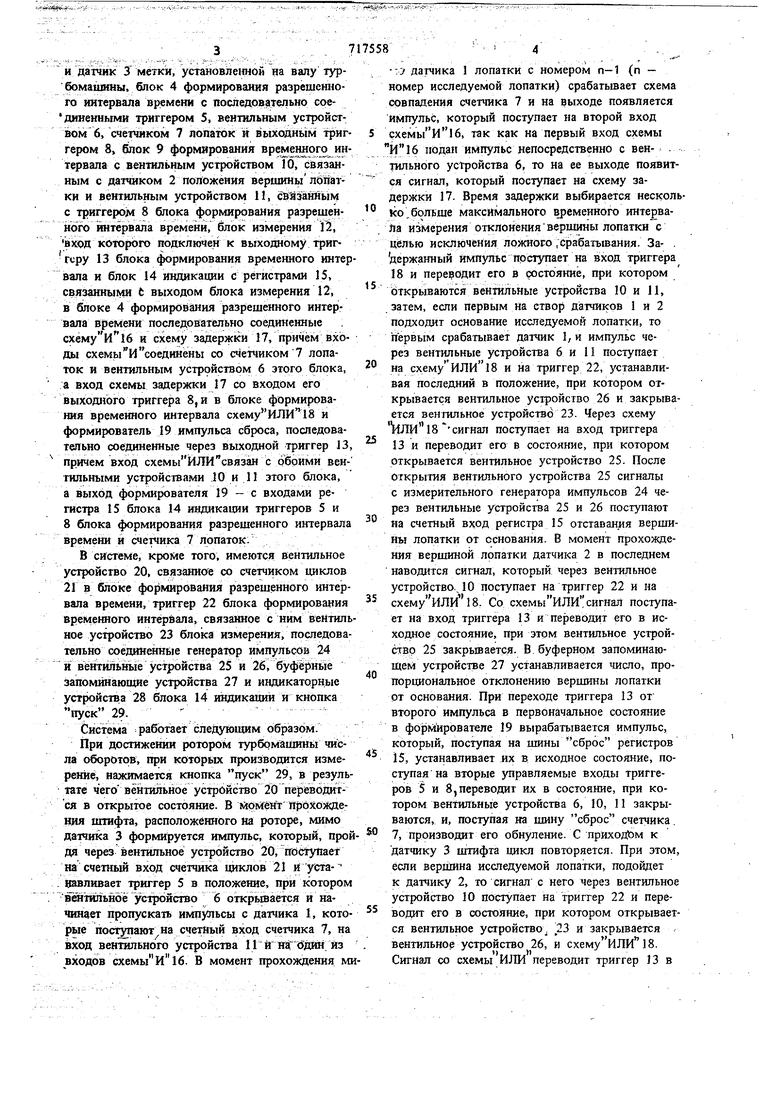

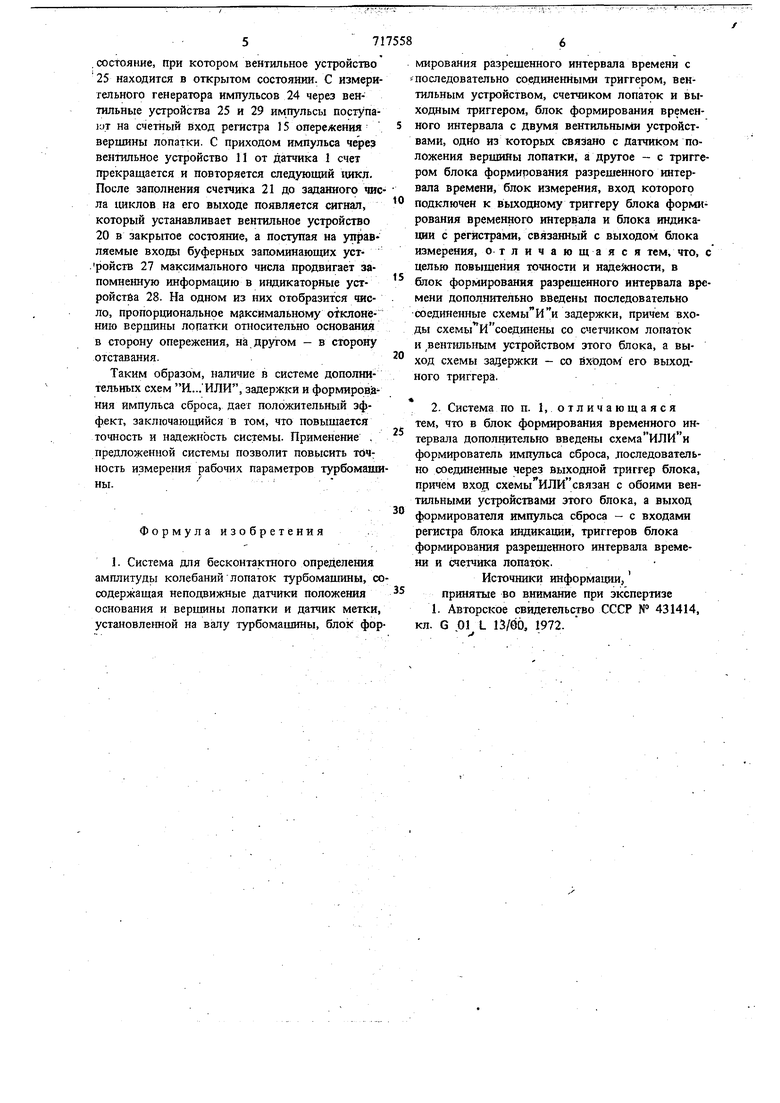

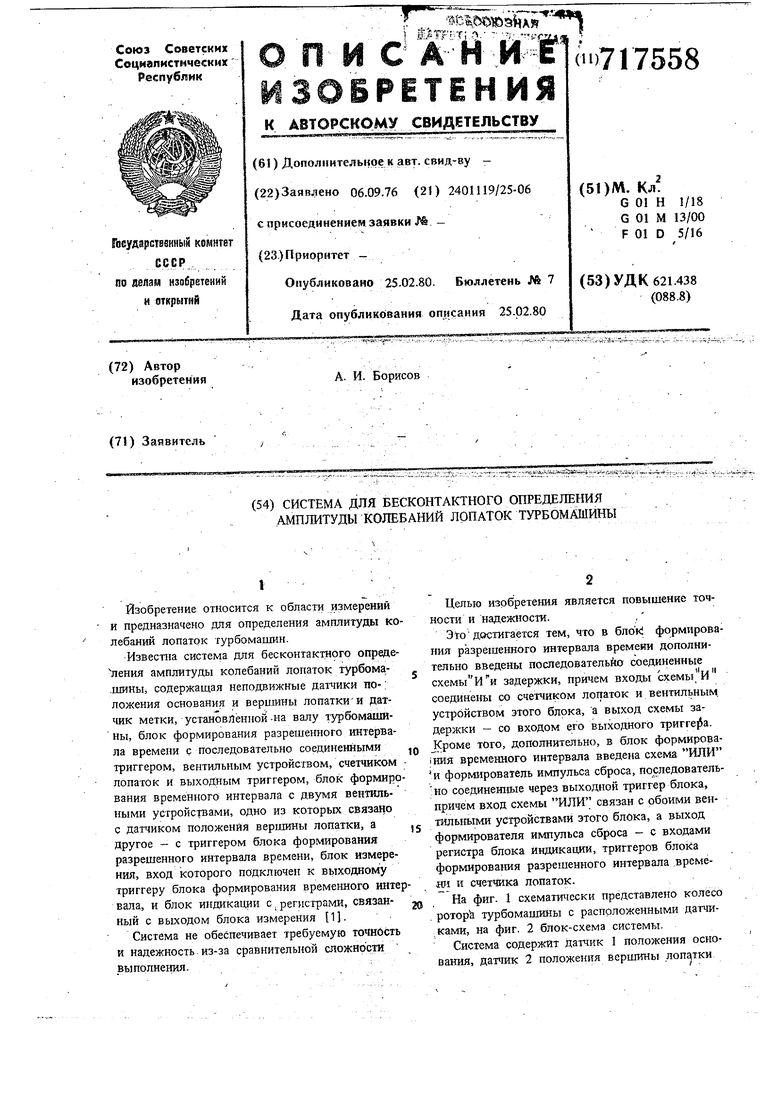

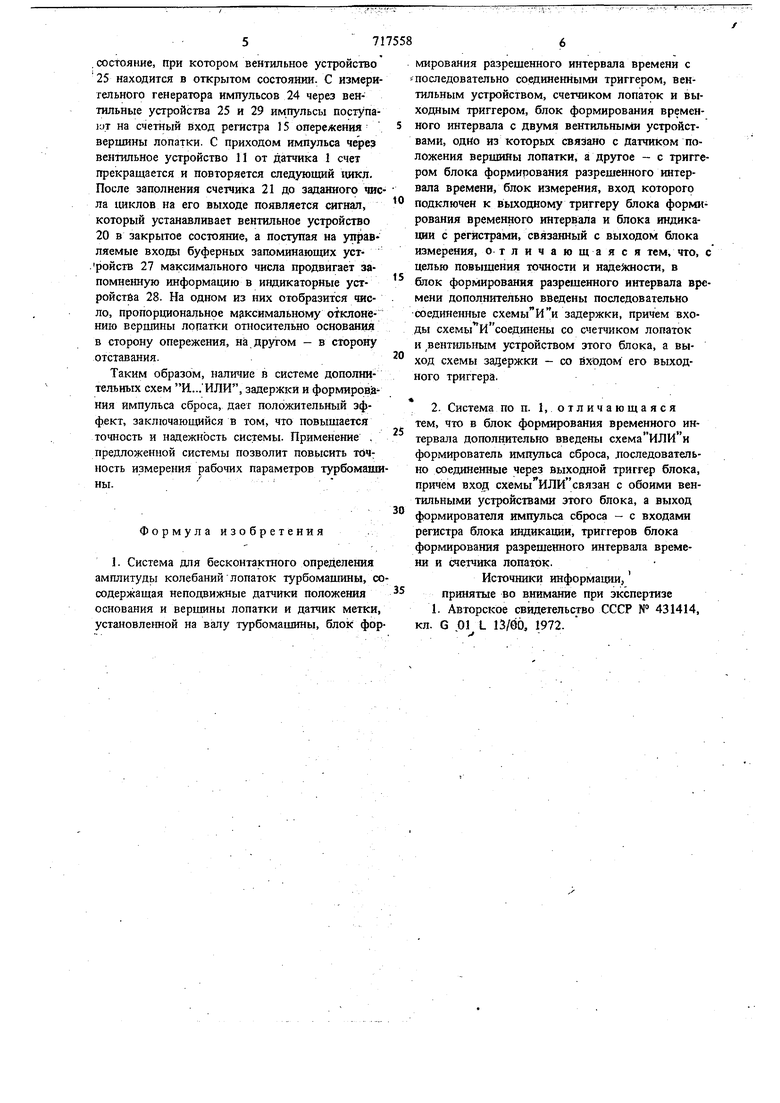

Изобретение относится к области измерений и предназначено для определения амплитуды ко лебаний лопаток гурбомашин. Известна система для бесконтактного опреде ления амплитуды колебаний лопаток турбома.шины, содержащая неподвижные датчики тю-; ложения основания и вершины лопаткии датчик метки, установленной-на валу турбомаши ны, блок формирования разрешенного интервала времени с последовательно соединенными триггером, вентильным устройством, счетчиком лолаток и выходным триггером, блок формиро вания временного интервала с двумя вентильнь ми устройствами, одно из которых связано с датчиком положения вершины лопатки, а другое - с триггером блока формирования разрешенного интервала времени, блок измерения, вход которого подключен к выходному триггеру блока формирования временного интер вала, и блок индикации с. регистрами, связанный с выходом блока измерения {1. Система не обеспечивает требуемую точнбсть и надежность из-за сравнительной сложности выполнения. Целью изобретения является повышение точности и надежности. Это достигается тем, что в блок формирования разрешенного интервала времени дополнительно введены последовательйо соединенные схемы И и задержки, причем входы схемы И соединены со счетчиком лопаток и вентильным, устройством этого блока, а выход схемы задержки - со входом его выходного тригге{ а. Кроме того, дополнительно, в блок формироваifflH временного интервала введена схема ИЛИ и формирователь импульса сброса, последователь;ио соединет1ые через выходной триггер блока, причем вход схемы ИЛИ связан с обоими веитильнылШ устройствами этого блока, а выход формирователя импульса сброса - с входами регистра блока индикации, триггеров блока формирования разрешенного интервала времеWI и счетчика лопаток. На фиг. 1 схематически представлено колесо poTopk турбомашины с расположенными датчиками, на фиг. 2 блок-схема системы. Система содержит датчик 1 положения основания, датчик 2 положения вершины лопатки и датчик J метки, установлевдой на валу турбомашины. блок 4 формирования разрешенного интервала времени с последовательно еоединеинмми триггером 5, веигальным устройством б, счетчиком 7 лопаток и выходным триг гером 8, блок 9 формирования временного ин тервала с вентильным устройством Ш, связанным с датчиком 2 положения вершинь лопатки и вентильным устройством II, сШ 1анным с триггером 8 блока формирования разрешенного интервала времени, блок измерения 12, вход которого подключен к выходному триггеру 13 блока формирования временного интер вала и блок 14 индикации с регистрами 15, связанными t выходом блока измерения 12, в блоке 4 формирования разрешенного интервала времени последовательно соединеннь е схему и 16 и схему задержки 17, причём входы схемь И соединены со счетчиком 7 лопаток и вентильным устройством 6 этого блока, а вход схемы задержки 17 со входом его выходного триггера 8, и в блоке формирования временного интервала схему ИЛИ18 и формирователь 19 импульса сброса, последовательно соединенные через выходной триггер 13 причем вход схемы ЙЛИ связан с обоими вентильными устройствами 10 и 11 этого блока, а выход формирователя 19 - с входами регистра 15 блока 14 индикации триггеров 5 и 8 блока формирования разрешенного интервала времени и счетчика 7 лопаток. В системе, кроме того, имеются вентильное устройство 20, связанное со счетчиком циклов 2Г в блоке формирования разрешенного интервала времени, триггер 22 блока формирования временного интервала, связанное с ним вентиль ное устройство 23 блока измерения, последовательно соединенные генератор импульсов 24 и BeHTHJfibHbie устройства 25 и 26, буфёрнйе запоминающие устройства 27 и индикаторные устройства 28 блока 14 индикации и кнопка пуск 29. Система работает следзтощим образом. При достижении ротором турбомашины числа оборотов, при которых производится измерение, нажимается кнопка пуск 29, в резуль тате чего вентильное устройство 20 переводится в открытое состояние. В MOWerfT йроХожДе1Шя штифта, расположенного на роторе, мимо датчика 3 формируется импульс, который, прой дя через вентильное устройство 20, ггоступает на счетный вход счетчика циклов 21 и уста- цавливает триггер 5 в положение, при котором вайтильн эё устройство 6 открывается и начинает пропускать импульсы с датчика 1, которые поступают на счетный вход счетчика 7, на вход вентильного устройства 11 и наг йдйн из входов схемы и 16. В момент прохождения м -J датчика 1 лопатки с номером п-1 (п - номер исследуемой лопатки) срабатьюает схема совпадения счетчика 7 и на выходе появляется импульс, который поступает на второй вход 9хемы И 16, так как на первый вход схемы И 16 подан импульс непосредственно с вентильного ус1ройства 6, то на ее выходе появится сигнал, который поступает на схему задержки 17. Время задержки выбирается нескольko,больше максимального временного интервайа измерения отклонения вершины лопатки с целью исключения ложного .Срабатывания. За- , держанный импульс поступает на вход триггера 18 и переродит его в состояние, при котором открываются вентильные устройства 10 и И, затем, если первым на CTBOJJ датчиков 1 и 2 подходит основание исследуемой лопатки, то первым срабатывает датчик 1, и импульс через вентильные устройства 6 и 11 поступает на схему или 18 и на триггер 22, устанавливая последний в положение, при котором открывается вентильное устройство 26 и закрывается венгильное устройство 23. Через схему или 18сигнал поступает на вход триггера 13 и переводит его в состояние, при котором открывается вентильное устройство 25. После открытия вентильного устройства 25 сигналы с измерительного генератора импульсов 24 через вентильные устройства 25 и 26 поступают на счетный вход регистра 15 отставания вершины лопатки от основания. В момент прохождения вершиной лопатки датчика 2 в последнем наводится сигнал, который через вентильное устройство., 10 поступает на триггер 22 и на схему или 18. Со схемы ИЛИ снгнаЛ поступает на вход триггера 13 и переводит его в исходное состояние, при этом вентильное устройство 25 закрывается- В. буферном запоминающем устройстве 27 устанавливается число, пропорциональное отклонению вершины лопатки от основания. При переходе триггера 13 от второго импульса в первоначальное состояние в фо рмирователе 19 вырабатывается импульс, который, поступая на шины сброс регистров 15, устанавливает их в исходное состояние, поступая на вторые управляемые входы триггеров 5 и 8, переводит их в состояние, при котором вентильные устрюйства 6, 10, 11 закрываются, и, поступая на шину сброс счетчика 7, производит его обнуление. С прйходЬм к датчику 3 штифта цикл повторяется. При этом, если вершина исследуемой лопатки, подойдет к датчику 2, то сигнал с него через вентильное устройство 10 поступает на триггер 22 и переводит его в состояние, при котором открывается вентильное устройством 23 и закрывается вентильное устройство 26, и схему ИЛИ 8. Сигнал со схемы ИЛИ переводит триггер 13 в , состояние, при котором вентильное устройство 25 находится в открытом состоянии. С измерительного генератора импульсов 24 через вентильные устройства 25 и 29 импульсы поступают на счетный вход регастра 15 опережения вершины лопатки. С приходом импульса через вентильное устройство II от датчика 1 счет прекращается и повторяется следующий цикл. После заполнения счетчика 21 до заданного чис ла циклов на его выходе появляется сигнал, который устанавливает вентильное устройство 20 в закрытое состояние, а посыпая на управляемые входы буферных запоминающих уст.ройств 27 максимального числа продвигает запомненную информащ1ю в индикаторные устройстйа 28. На одном из них отобразится число, пропорциональнре максимальному отклонению вершины лопатки относительно основания в сторону опережения, на другом - в сторону отставания. Таким образом, наличие в системе дополнительных схем И....ИЛИ, задержки и формировз ния импульса сброса, дает положительный зффект, заключающийся в том, что повыщается точность и надежность системы. Применение . предложенной системы позволит повысить тбЧ: ность измерения рабочих параметров турбомаиш Формула изобретения 1. Система для бесконтактного определения амплитудь колебаний лопаток турбомашины, со содержащая неподвижные датчики положения основания и вершины лопатки и датчик метки, установленной на валу турбомашины, бпок фор мирования разрещенного интервала времени с Последовательно соединенными триггером, вентильным устройством, счетчиком лопаток и выходным триггером, блок формирования временного интервала с двумя вентильными устройствами, одно из которых связано с датчиком положения вершины лопатки, а другое - с триггером блока формирования разрешенного интервала времени, блок измерения, вход которого подключен к выходному триггеру блока формирования временного интервала и блока индикации с регистрами, связанный с выходом блока измерения, отличающаяся тем, что, с целью повышения точности и наде кности, в блок формирования разрешенного интервала времени дополнительно введены последовательно соединенные cxeMbrH H задержки, причем входы схемыИ соединены со счетчиком лопаток и ,вентильным устройством зтого блока, а выход схемы задержки - со входом его выходного триггера. 2. Система по п. 1, отличающаяся тем, что в блок формирования временного интервала дополштельно введены схема формирователь импульса сброса, лоследовательно соединенные через выходной триггер блока, причем вход схемы ИЛИ связан с обоими вентильными устройствами этого блока, а выход формирователя импульса сброса - с входами регистра блока индикации, триггеров блока формирования разрешенного интервала времени и счетчика лопаток. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 431414, кл. G 01 L 13/60, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2000 |

|

RU2189567C1 |

| Устройство для контроля состояния рабочих лопаток турбомашины | 1987 |

|

SU1453206A1 |

| Система для бесконтактного определения амплитуды колебаний лопаток турбомашины | 1975 |

|

SU661285A2 |

| СИГНАЛИЗАТОР ПРЕДАВАРИЙНЫХ ДЕФОРМАЦИЙ ЛОПАТОК ТУРБОМАШИН | 2000 |

|

RU2177145C1 |

| Система для бесконтактного определения амплитуды колебаний лопаток турбомашины | 1971 |

|

SU457000A2 |

| Устройство для обнаружения трещин в рабочих лопатках турбомашины | 1983 |

|

SU1101706A1 |

| Устройство для измерения радиального зазора в турбомашинах | 1989 |

|

SU1670370A1 |

| Электроннолучевое устройство для измерения параметров вибраций лопаток рабочего колеса турбомашины | 1974 |

|

SU735931A1 |

| Способ определения деформаций лопаток рабочего колеса турбомашины и устройство для его осуществления | 1989 |

|

SU1749748A1 |

| УСТРОЙСТВО для ФИКСАЦИИ МОМЕНТА | 1971 |

|

SU322682A1 |

Авторы

Даты

1980-02-25—Публикация

1976-09-06—Подача