1

Изобретение относится к области подготовки руд и концентратов к металлургическому переделу для ферросплавного производства и может быть применено для металлургического передела на основе углетермии с использованием брикетированной шихты.

В настоящее время при окусковании марганцевых, хромовых, железных и других концентратов методом брикетирования для получения достаточной механической прочности брикетов используют различные связующие вещества: жидкое стекло, сульфит - спиртовую барду, каменноугольный пек, битум, известь, сульфит - целлюлозный щелок, огнеупорную глину, цемент и т. д. Тот или иной вид связующего вещества выбирается в зависимости от вида брикетируемого материала и технологии получения сплава.

Однако применение их не обеспечивает сохранения необходимой прочности брикетов при до температур 900-1000°С.

С целью получения термоустойчивых рудоугольных брикетов до температур начала восстановления щихты предлагается способ, по которому в качестве связующего применяют нейтрализованный аммиачной водой продукт сернокислотного процесса очистки бензола, вводимый в шихту в количестве 5-15% от ее сухого веса. В качестве связующего предложено использовать нейтрализованную кислую смолку.

Кислая смолка является одним из продуктов сернокислотного процесса очистки бензола. Состав ее, в зависимости от условий процесса, может колебаться в широких пределах: углеводороды - 25-45%; полимеры:- 40-60%; содержание кислоты-10-30%; удельный вес- 1,0-1,3 KsJMa.

Наличие кислоты исключает применение кислой смолки в качестве связующего материала. Поэтому ее подвергают нейтрализации аммиачной водой, после чего кислая смолка практически не содержит серной кислоты и известна под названием «нейтрализованная кислая смолка.

После нейтрализации кислая смолка имеет следующий состав: летучие - 60-70%; свободный углерод - 20-25 %; сера - 3-5 %; зола - 2-5%. При этом свободный углерод и ее летучие содержатся, в основном в форме различного рода углеводородов и полимеров.

Своеобразие химического состава нейтрализованной кислой смолки и взаимодействие ее с углем определяют качества смолки как связующего вещества для получения термоустойчивых рудоугольных брикетов, упрочнение которых происходит в процессе восстановительного обжига. Прочность брикетов с применением нейтрализованной кислой смолки, с повышением температуры до температур окончания процесса коксования угля и начала процессов восстановления (1000-1100°С) увеличивается.

Из теории и практики коксохимического производства известны методы получения металлургического кокса из угольных шихт, содержащих до 40% углей пониженной спекаемости. Это достигается введением в шихту в количестве 3-5% различных органических добавок: нефтяных остатков, пеков, антраценового масла, мазута и т. д. Применение этих добавок увеличивает спекаемость углей и их структурную прочность.

Механизм упрочнения рудоугольных брикетов с применением нейтрализованной кислой смолки при повышении температуры обжига имеет сходство с упрочнением металлургического кокса при введении вышеуказанных добавок и заключается в следующем.

При температурах размягчения и разложения угля с выделением летучих происходит процесс химического взаимодействия летучих угля и его коксового остатка с вещественным составом нейтрализованной кислой смолки. Так как последняя содержит в больших количествах углеводороды и полимеры, обладающие высокой спекающей способностью, то процесс взаимодействия угля и связующего обусловливает уменьшение выхода летучих и выделяющихся с ними углерода и водорода. Это приводит к количественному увеличению и упрочнению коксового остатка, образующегося из угля и связующего, структура которого и обеспечивает упрочнение брикета до температур, при которых его углерод начинает расходоваться на восстановительные процессы.

Кроме того, при наличии в брикете нейтрализованной кислой смолки на 15-20% увеличивается количество жидкой фазы в процессе размягчения угля. Это способствует лучшей адсорбции связующего на поверхности рудных зерен и обусловливает больщую прочность брикетов.

В лабораторных условиях брикетировали сухую шихту для выплавки товарного силикомарганца следующего состава (%):

Марганцевый концентрат65,7

Каменный уголь марки ,5

Речной песок3,8

Гранулометрический состав брикетируемой

шихты был представлен фракцией менее

0,5 мм.

Изготовляли брикеты диаметром 25 мм, высотой 18-20 мм. Удельное давление прессования составляло 700 KZJCMS. Количество связующих материалов было принято равным 15% от веса сухой шихты.

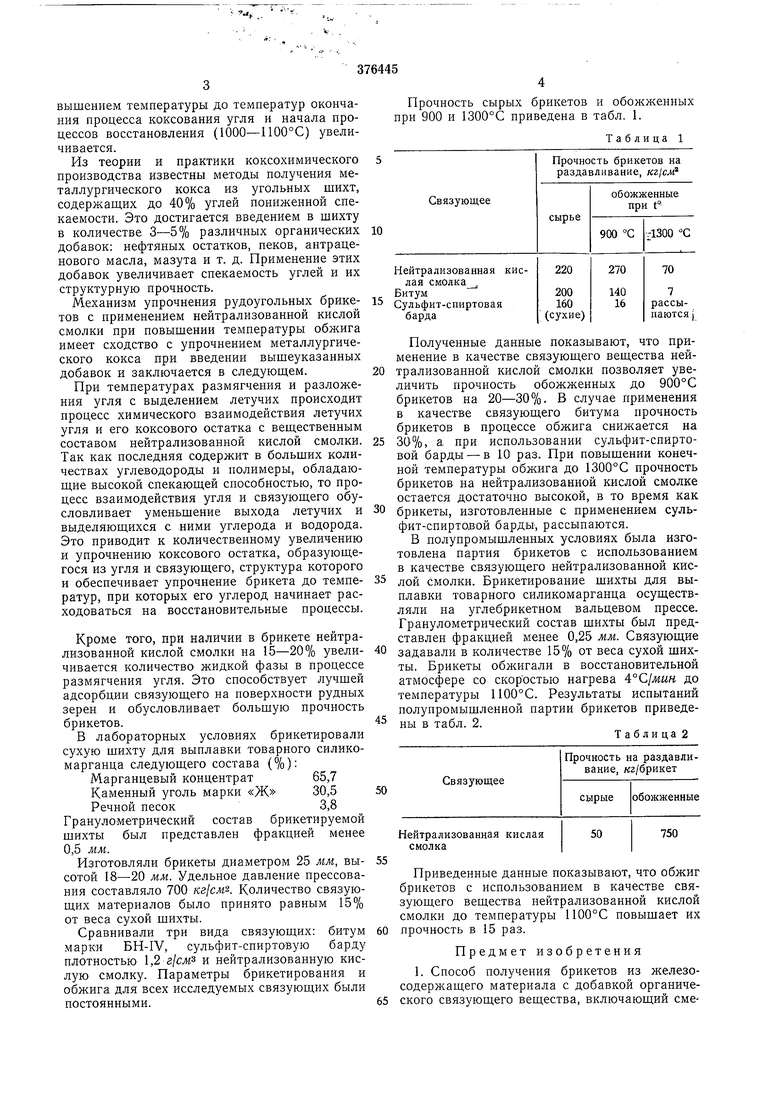

Сравнивали три вида связующих: битум марки БН-IV, сульфит-спиртовую барду плотностью 1,2 г/огз и нейтрализованную кислую смолку. Параметры брикетирования и обжига для всех исследуемых связующих были постоянными.

Прочность сырых брикетов и обожл енных при 900 и 1300°С приведена в табл. 1.

Таблица 1

Полученные данные показывают, что применение в качестве связующего вещества нейтрализованной кислой смолки позволяет увеличить прочность обожженных до 900°С брикетов на 20-30%. В случае применения в качестве связующего битума прочность брикетов в процессе обжига снижается на

30%, а при использовании сульфит-спиртовой барды - в 10 раз. При повышении конечной температуры обжига до 1300°С прочность брикетов на нейтрализованной кислой смолке остается достаточно высокой, в то время как

брикеты, изготовленные с применением сульфит-спирто,вой барды, рассыпаются.

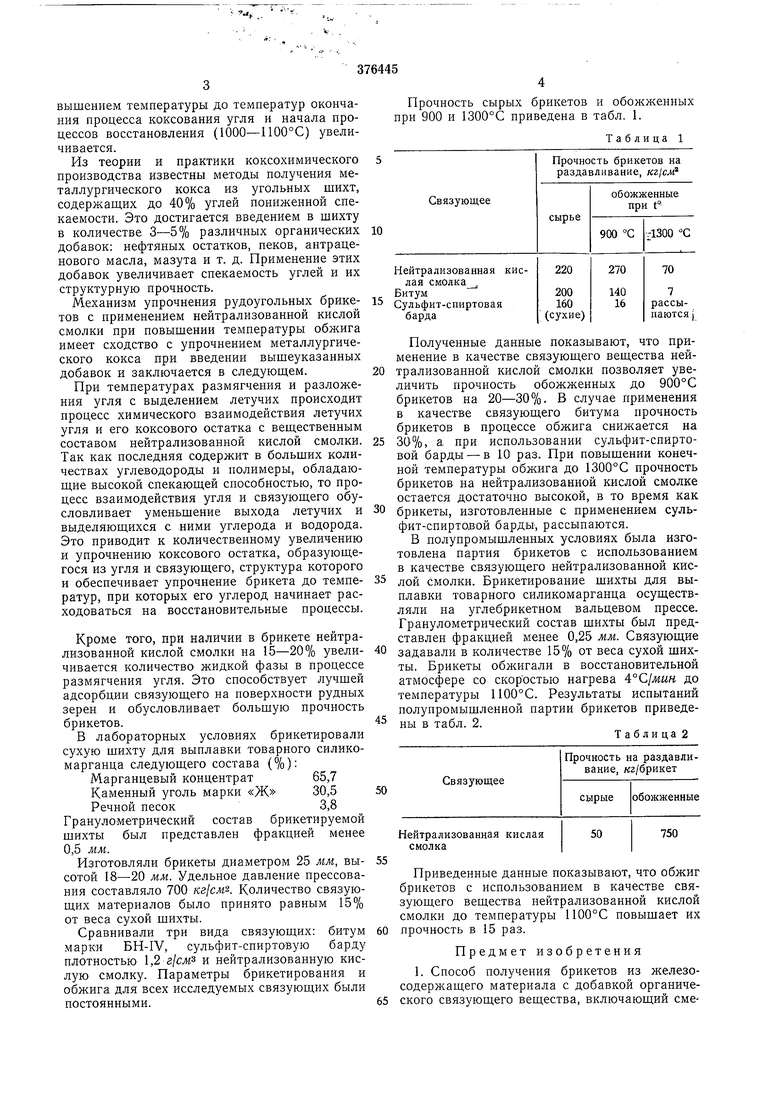

В полупромышленных условиях была изготовлена партия брикетов с использованием в качестве связующего нейтрализованной кислой смолки. Брикетирование шихты для выплавки товарного силикомарганца осуществляли на углебрикетном вальцевом прессе. Гранулометрический состав шихты был представлен фракцией менее 0,25 мм. Связующие

задавали в количестве 15% от веса сухой шихты. Брикеты обжигали в восстановительной атмосфере со скоростью нагрева 4°С/жи« до температуры 1100°С. Результаты испытаний полупромышленной партии брикетов приведены в табл. 2.

Таблица 2

Прочность на раздавливание, кг/брикет

Приведенные данные показывают, что обжиг брикетов с использованием в качестве связующего вещества нейтрализованной кислой смолки до температуры 1100°С повышает их

прочность в 15 раз.

Предмет изобретения

1. Способ получения брикетов из железосодержащего материала с добавкой органического связующего вещества, включающий смешивание, окомкование и термическую обработку, отличающийся тем, что, с целью повышения прочности брикетов, в качестве связующего применяют нейтрализованный аммиачной водой .продукт сернокислотного5 процесса очистки бензола, вводимый в шихту в количестве 15-20% от ее сухого веса, 2. Способ по п. 1, отличающийся тем, что в качестве связующего используют нейтрализованную кислую смолку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикеты для производства марганцевых ферросплавов | 1983 |

|

SU1168623A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2044088C1 |

| Связующее для брикетирования угольных шихт | 1990 |

|

SU1737001A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2001 |

|

RU2201976C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 1993 |

|

RU2080391C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2012 |

|

RU2550874C2 |

| Способ подготовки марганцевого сырья к плавке для производства ферросплавов | 1984 |

|

SU1194904A1 |

| Способ подготовки частично брикетированной угольной шихты к коксованию | 1984 |

|

SU1411331A1 |

| Способ получения угольных и рудных брикетов | 1981 |

|

SU1010146A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

Даты

1973-01-01—Публикация