сь

00 Од 1C

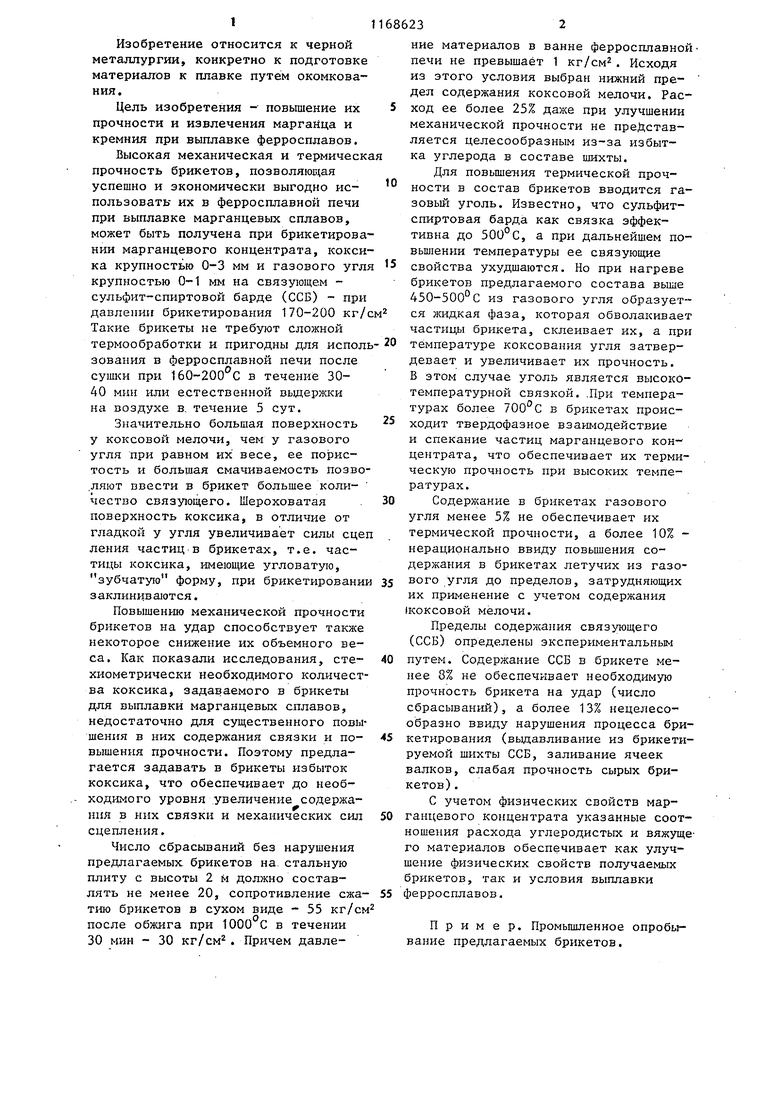

00 1 Изобретение относится к черной металлургии, конкретно к подготовке материалов к плавке путем окомкования. Цель изобретения - повышение их прочности и извлечения марганца и кремния при выплавке ферросплавов. Высокая механическая и термическ прочность брикетов, позволяющая успешно и экономически выгодно использовать- их в ферросплавной печи при выплавке марганцевых сплавов, может быть получена при брикетирова нии марганцевого концентрата, кокси ка крупностью 0-3 мм и газового угл крупностью 0-1 мм на связующем сульфит-спиртовой барде (ССБ) - при давлении брикетирования 170-200 кг/ Такие брикеты не требуют сложной термообработки и пригодны для испол зования в ферросплавной печи после сушки при 160-200с в течение 3040 мин или естественной вьодержки на воздухе в, течение 5 сут. Значительно большая поверхность у коксовой мелочи, чем у газового угля при равном их весе, ее пористость и большая смачиваемость позво .ляют ввести в брикет большее количество связующего. Шероховатая поверхность коксика, в отличие от гладкой у угля увеличивает силы сце ления частиц в брикетах, т.е. частицы коксика, имеющие угловатую, зубчатую форму, при брикетировани заклиниваются. Повышению механической прочности брикетов на удар способствует также некоторое снижение их объемного веса. Как показали исследования, стехиометрически необходимого количест ва коксика, задаваемого в брикеты для выплавки марганцевых сплавов, недостаточно для существенного повы шения в них содержания связки и повышения прочности. Поэтому предлагается задавать в брикеты избыток коксика, что обеспечивает до необходимого уровня увеличение содержания в них связки и механических сил сцепления. Число сбрасываний без нарушения предлагаемых брикетов на стальную плиту с высоты 2 м должно составлять не менее 20, сопротивление ежа тию брикетов в сухом виде - 55 кг/с после обжига при 1000 С в течении 30 мин - 30 кг/см. Причем давле23ние материалов в ванне ферросплавной печи не превышает 1 кг/см. Исходя из этого условия выбран нижний предел содержания коксовой мелочи. Расход ее более 25% даже при улучшении механической прочности не представляется целесообразным из-за избытка углерода в составе шихты. Для повышения термической прочности в состав брикетов вводится газовый уголь. Известно, что сульфитспиртовая барда как связка эффективна до 500°С, а при дальнейшем повьшшнии температуры ее связуюш;ие свойства ухудшаются. Но при нагреве брикетов предлагаемого состава выше 450-500°С из газового угля образуется жидкая фаза, которая обволакивает частицы брикета, склеивает их, а при температуре коксования угля затвердевает и увеличивает их прочность. В этом случае уголь является высокотемпературной связкой. .При температурах более 700°С в брикетах происходит твердофазное вза шодействие и спекание частиц марганцевого кон- центрата, что обеспечивает их термическую прочность при высоких температурах. Содержание в брикетах газового угля менее 5% не обеспечивает их термической прочности, а более 10% нерационально ввиду повьш1ения содержания в брикетах летучих из газового угля до пределов, затрудняющих их применение с учетом содержания 1КОКСОВОЙ мелочи. Пределы содержания связующего (ССБ) определены экспериментальным путем. Содержание ССБ в брикете менее 8% не обеспечивает необходимую прочность брикета на удар (число сбрасываний), а более 13% нецелесообразно ввиду нарушения процесса брикетирования (выдавливание из брикетируемой шихты ССБ, заливание ячеек валков, слабая прочность сырых брикетов). С учетом физических свойств марганцевого концентрата указанные соотношения расхода углеродистых и вяжущего материалов обеспечивает как улучшение физических свойств получаемых брикетов, так и условия выплавки ферросплавов, Пример. Промьшшенное опробы- вание предлагаемых брикетов. 31 На валковом прессе производительностью 3 т/ч и с давлением прессования 170 кг/см изготовлено 12 партий брикетов для выплавки силикомарганца по 500 кг каждая из никопольского марганцевого концентрата Пс, .по ТУ 14-9-173-79i, коксовой мелочи, газового угля марки Тб, по ГОСТ 8180-75, и жидкой ССБ, по ГОСТ 851857. Брикеты после выдержки на воздухе в течение 5 сут испытывают на сбр сЫвание до разрушения с высоты 2м 3 на стальную плиту, на прочность по ГОСТ 15137-69, на сопротивление сжатию. Обожженные в восстановительной атмосфере при 1000 С в течении 30 мин брикеты испытывают на сопротивление сжатию. Сопротивление сжатию обожженных брикетов составляет 25-30 кг/см. При 4%-ном содержании угля сопротивление сжатию составляет 13 кг/см. Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикет для производства марганцевых ферросплавов | 1990 |

|

SU1756373A1 |

| Способ получения окатышей для выплавки марганцевых ферросплавов | 1979 |

|

SU905302A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2001 |

|

RU2201976C2 |

| Способ брикетирования марганецсодержащих материалов | 1987 |

|

SU1458404A1 |

| Состав шихты окатышей для производства силикомарганца | 1986 |

|

SU1401065A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1973 |

|

SU376445A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| Способ получения углеродных брикетов, преимущественно коксового восстановителя | 1988 |

|

SU1680764A1 |

| Способ производства марганцевых ферросплавов | 1980 |

|

SU956589A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1666567A1 |

БРИКЕТЫ ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ, включающие, газовьп уголь, марганцевый концентрат и связующее - сульфит-спиртовую барду (/) - 1,2 г/см), о т л ич а ющ и е с я тем, что, с целью повышения их прочности и извлечения марганца и кремния при вьшлавке ферросплавОБ, они дополнительно содержат коксовую мелочь при cлe yющeм соот1нЬшения компонентов, мас.%: Газовый уголь 5-10 Коксовая мелочь 20-30 Сульфит-спиртовая барда (/3-1,2 г/см) 8-13 11арганцевый концентратОстальное (Л

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНО-МАРГАНЦЕВЫХБРИКЕТОВ | 0 |

|

SU290042A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исследование процессов получения и плавки брикетирован- | |||

| ной моношихты на основе бессортной марганцевой руды | |||

| Автореф | |||

| дис | |||

| на соиск | |||

| учен, степени кандидата техн | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1985-07-23—Публикация

1983-12-02—Подача