1

Изобретение касается металлообрабатывающих станков.

Известны устройства для отвода тепла от инструмента, в которых в качестве элементов, отводящих тепло, используют тепловые трубы.

Изобретение основано на использовании тепловых труб и позволяет автоматически управлять процессом изменения температуры и тепловых деформаций его узлов при обработке деталей, а та«же упростить станок.

Тепловые трубы смонтированы на элементах конструкции станка или выполнены по их форме, например обхватывают станину стойки. Тепловые трубы элементов, являющихся источниками тепла, связаны с регулируемой охладительной установкой. Несколько тепловых труб выполнены регулируемыми, для чего они снабжены, например средствами подвода неконденсируемого газа, который изменяет размеры теплоотдающей поверхности, или устройствами, позволяющими изменять величину зазоров в стыках между тепловыми трубами и элементами станка или охладительной установкой по сигналу датчиков температуры или деформации.

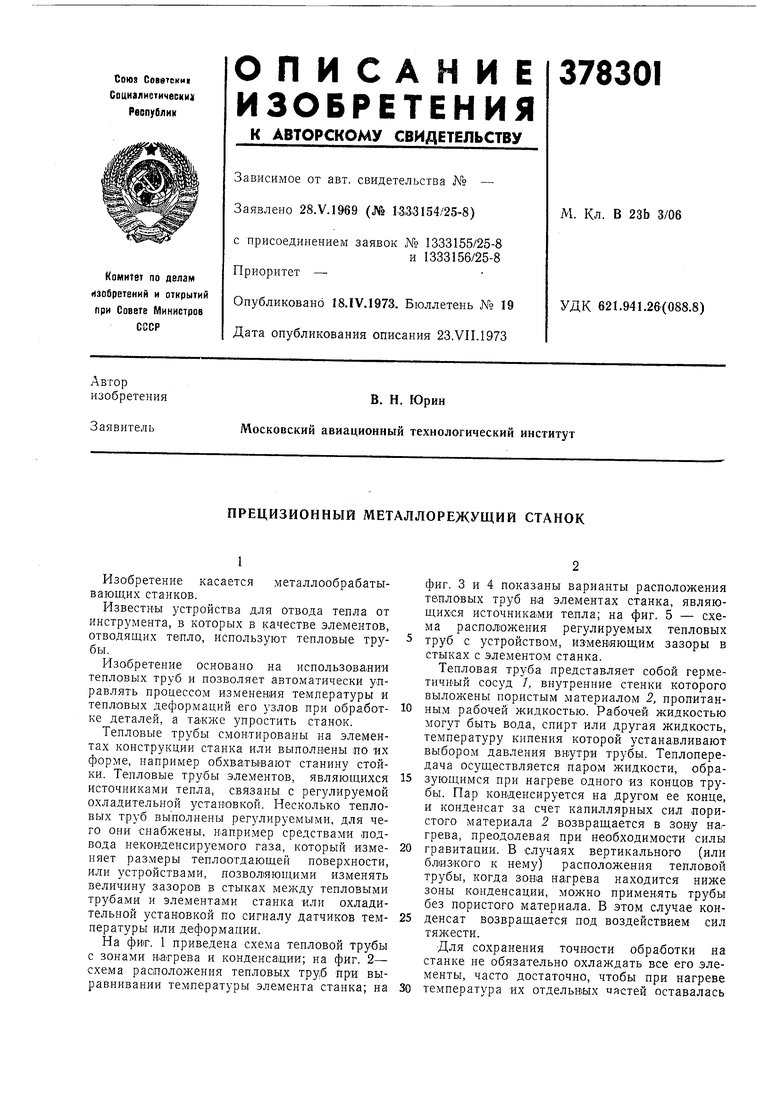

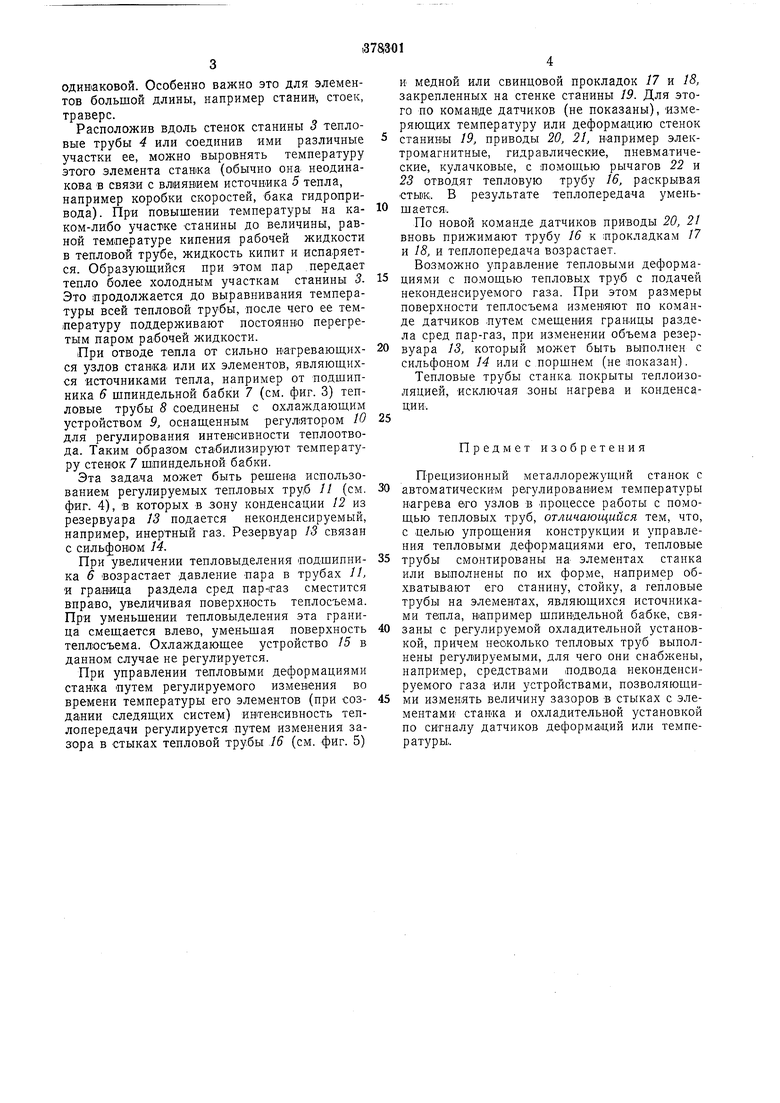

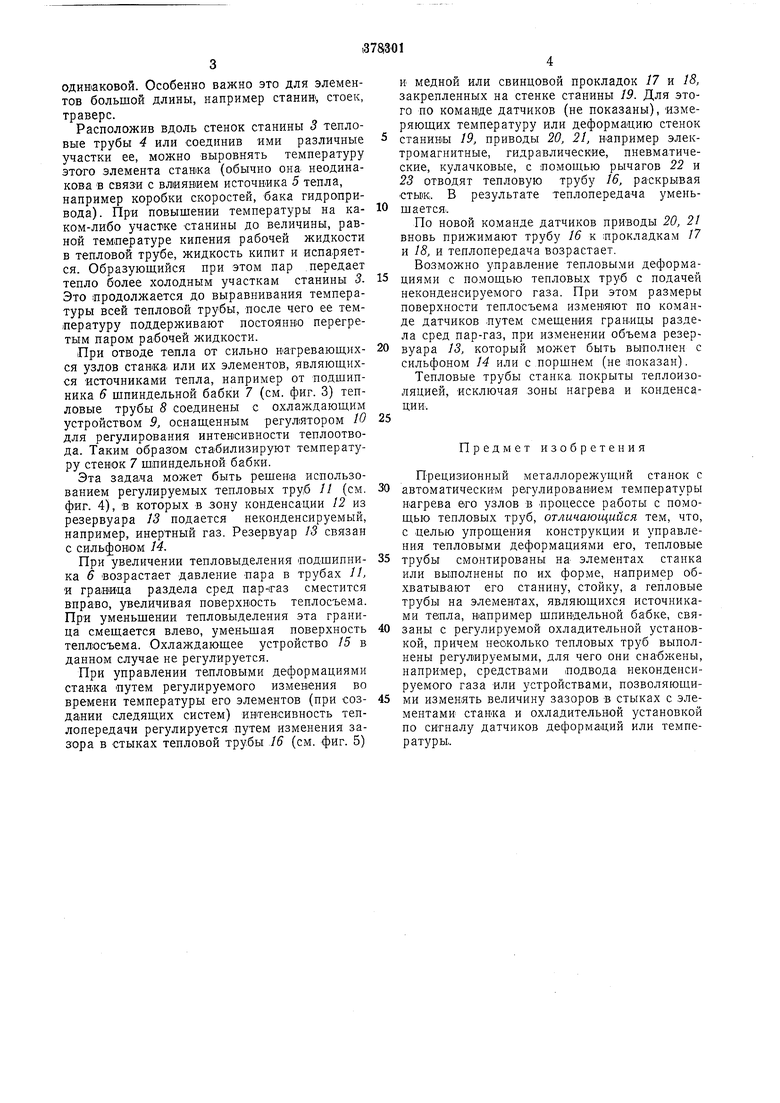

На фиг. 1 приведена схема тепловой трубы с зонами н.агрева и конденсации; на фиг. 2- схема расположения тепловых труб при выравнивании температуры элемента станка; на

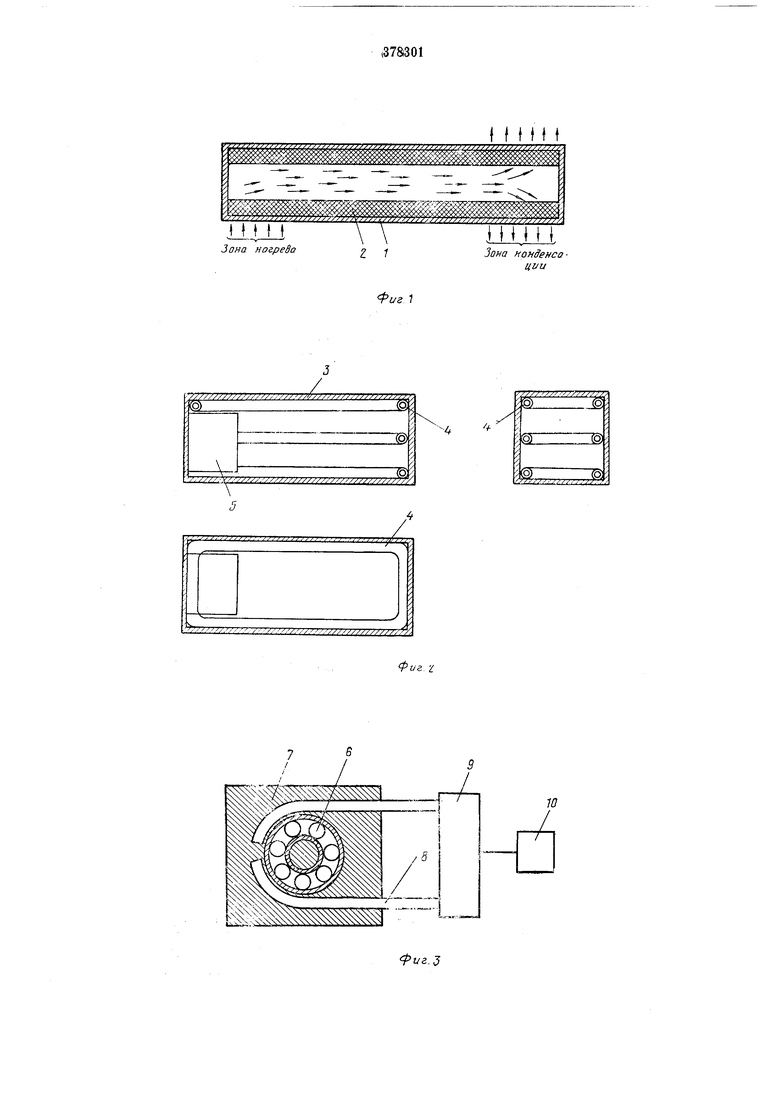

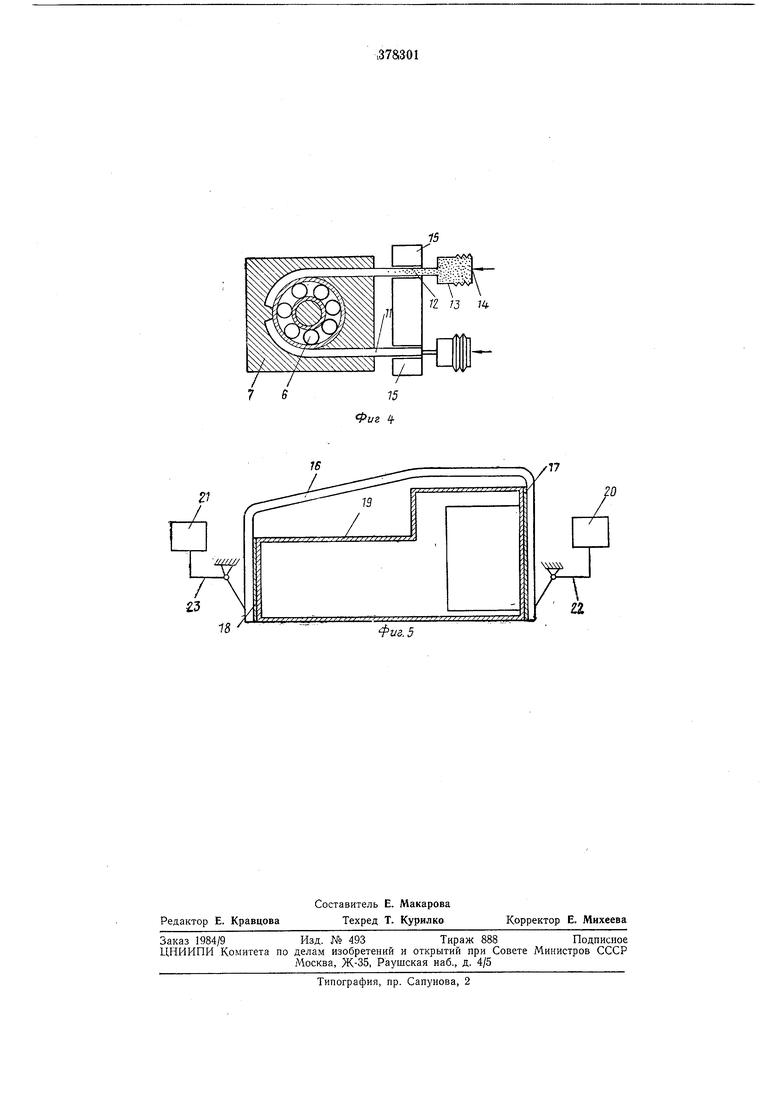

фиг. 3 и 4 показаны варианты расположения тепловых труб н:а элементах станка, являющихся источниками тепла; на фиг. 5 - схема расположения регулируемых тепловых

труб с устройством, изменяющим зазоры в стыках с элементом станка.

Тепловая труба представляет собой герметичный сосуд /, внутренние стенки которого выложены пористым материалом 2, пропитанным рабочей жидкостью. Рабочей жидкостью могут быть вода, спирт или другая жидкость, температуру кипения которой устанавливают выбором давления вн1утри трубы. Теплопередача осуществляется паром жидкости, образующимся при нагреве одного из концов трубы. Пар конденсируется на другом ее конце, и конденсат за счет капиллярных сил пористого материала 2 возвращается в зону нагрева, преодолевая при необходимости силы

гравитации. В случаях вертикального (или близкого к нему) расположения тепловой трубы, когда зова нагрева находится ниже зоны конденсации, можно применять трубы без пористого материала. В этом случае конденсат возвращается под воздействием сил тяжести.

Для сохранения точности обработки на станке не обязательно охлаждать все его элементы, часто достаточно, чтобы при нагреве

температура их отдельных цястей оставалась 3 одинаковой. Особенно важно это для элементов большой длины, например станин , стоек, траверс. Расположив вдоль стенок станины 5 тепловые трубы 4 или соединив ими различные5 участки ее, можно выровнять температуру этого элемента станка (обычно она неодинакова в связи с влиянием источника 5 тепла, например коробки скоростей, бака гидропривода). При повышении температуры на ка-Ю ком-либо участке станины до величины, равной температуре кипения рабочей жидкости в тепловой трубе, жидкость кипит и испаряется. Образующийся при этом пар .передает тепло более холодным участкам станины 3.15 Это продолжается до выравнивания температуры всей тепловой трубы, после чего ее темлературу поддерживают постоянно перегретым паром рабочей жидкости. При отводе тепла от сильно нагревающих-20 ся узлов станка или их элементов, являющихся источниками тепла, например от подщипника 6 шпиндельной бабки 7 (см. фиг. 3) тепловые трубы 8 соединены с охлаждающим устройством 9, оснащенным регулятором Ю25 для регулирования интенсивности теплоотвода. Таким образом стабилизируют температуру стенок 7 щпиндельной бабки. Эта задача может быть решена использованием регулируемых тепловых труб // (см.30 фиг. 4), в которых в зону конденсации 12 из резервуара 13 подается неконденсируемый, например, инертный газ. Резервуар 13 связан с сильфоном 14. При увеличении тепловыделения подшипни-35 ка 6 возрастает давление пара в трубах //, и граница раздела сред пар-газ сместится вправо, увеличивая поверхность теплосъема. При уменьщении тепловыделения эта граница смешается влево, уменьшая поверхность40 теплосъема. Охлаждающее устройство /5 в данном случае не регулируется. При управлении тепловыми деформациями станка путем регулируемого изменения во времени температуры его элементов (при соз-45 дании следящих систем) интенсивность теплопередачи регулируется путем изменения зазора в стыках тепловой трубы 16 (см. фиг. 5) 4 и медной или свинцовой прокладок 17 и /5, закрепленных на стенке станины 19. Для этого по команде датчиков (не показаны), шмеряющих температуру или деформацию стенок станины 19, приводы 20, 21, например электромагнитные, гидравлические, пневматические, кулачковые, с помощью рычагов 22 и 23 отводят тепловую трубу 16, раскрывая стык. В результате теплопередача уменьшается.. По новой команде датчиков приводы 20, 21 вновь прижимают трубу 16 к прокладкам 17 и 18, и теплопередача возрастает. Возможно управление тепловыми деформациями с помощью тепловых труб с подачей неконденсируемого газа. При этом размеры поверхности теплосъема изменяют по команде датчиков лутем смещения границы раздела сред пар-газ, при изменении объема резервуара 13, который может быть выполнен с сильфоном 14 или с поршнем (не показан). Тепловые трубы станка покрыты теплоизоляцией, исключая зоны нагрева и конденсации. Предмет изобретения Прецизионный металлорежущий станок с автоматическим регулированием температуры нагрева его узлов в -процессе работы с помощью тепловых труб, отличающийся тем, что, с целью упрощения конструкции и управления тепловыми деформациями его, тепловые трубы смонтированы на элементах станка или выполнены по их форме, например обхватывают его станину, стойку, а тепловые трубы на элементах, являющихся источниками тепла, например шпиндельной бабке, связаны с регулируемой охладительной установкой, причем несколько тепловых труб выполнены регулируемыми, для чего они сна бжены, например, средствами подвода неконденсируемого газа или устройствами, позволяющими изменять величину зазоров в стыках с элементами станка и охладительной установкой по сигналу датчиков деформаций или температуры,.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКИНЧЕСКЛП БИБЛ^ЮТЕКА | 1972 |

|

SU359789A1 |

| Шпиндельная бабка | 1987 |

|

SU1553252A1 |

| Способ вакуумного опреснения солёной воды и устройство для его осуществления | 2016 |

|

RU2664943C2 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| УСТРОЙСТВО, СИСТЕМЫ И СПОСОБЫ ДЛЯ СУХОЙ ИЗОТЕРМИЧЕСКОЙ ОБРАБОТКИ И СБОРОЧНЫЕ ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАГОТОВОК | 2007 |

|

RU2417871C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИТАМИННО-КОРМОВОЙ ДОБАВКИ ИЗ ТРАВ И ЗЕЛЕНЫХ РАСТЕНИЙ И УСТРОЙСТВО ДЛЯ СУШКИ ИЗМЕЛЬЧЕННОЙ РАСТИТЕЛЬНОЙ МАССЫ | 2009 |

|

RU2402229C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| СПОСОБ КОРРЕКЦИИ ПОЗИЦИОНИРОВАНИЯ ПОДВИЖНЫХ ОРГАНОВ СТАНКА В ПРОЦЕССЕ ОБРАБОТКИ | 2012 |

|

RU2516123C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОДШИПНИКОВ ШПИНДЕЛЬНОГО УЗЛА | 2007 |

|

RU2359800C1 |

| УВЛАЖНИТЕЛЬНО-ОСУШИТЕЛЬНАЯ СИСТЕМА, СОДЕРЖАЩАЯ ПАРОВОЙ КОНДЕНСАТОР СМЕШИВАНИЯ С ПУЗЫРЬКОВОЙ КОЛОННОЙ | 2012 |

|

RU2543873C1 |

.З

г

/

22

Фиа.5

Авторы

Даты

1973-01-01—Публикация