В производстве ряда изделий, например, изделий из твердых сплавов металло-керамическим путем, пользуются метолом горячей прессовки.

Известные до сих пор способы состоят в нагревании прессуемой массы в угольной или графитовой форме между давящими электродами.

Нагревающий ток проходит как через прессуемое тело, так и через стенки формы. Этот способ обладает рядом недостатков, так например, при этом способе затруднено изготовление тел сложной формы, требуется разнообразие сечений электродов и форм в соответствии с формами изделий, имеется опасность неравномерного распределения давления при сложных контурах изделий, прессуемая масса выдавливается в зазоры между пунсоном и формой; кроме того, форма служит обычно лишь один раз, так как при вынимании спрессованного изделия форму приходится разбивать и т. д.

Согласно изобретению, массу, из которой путем спекания получают твердые сплавы, подвергают давлению в сыпучем

электропроводящем материале с одновременным нагреванием путем пропусканий ерез них электрического тока, подводи ого через производящий давление пунсо .

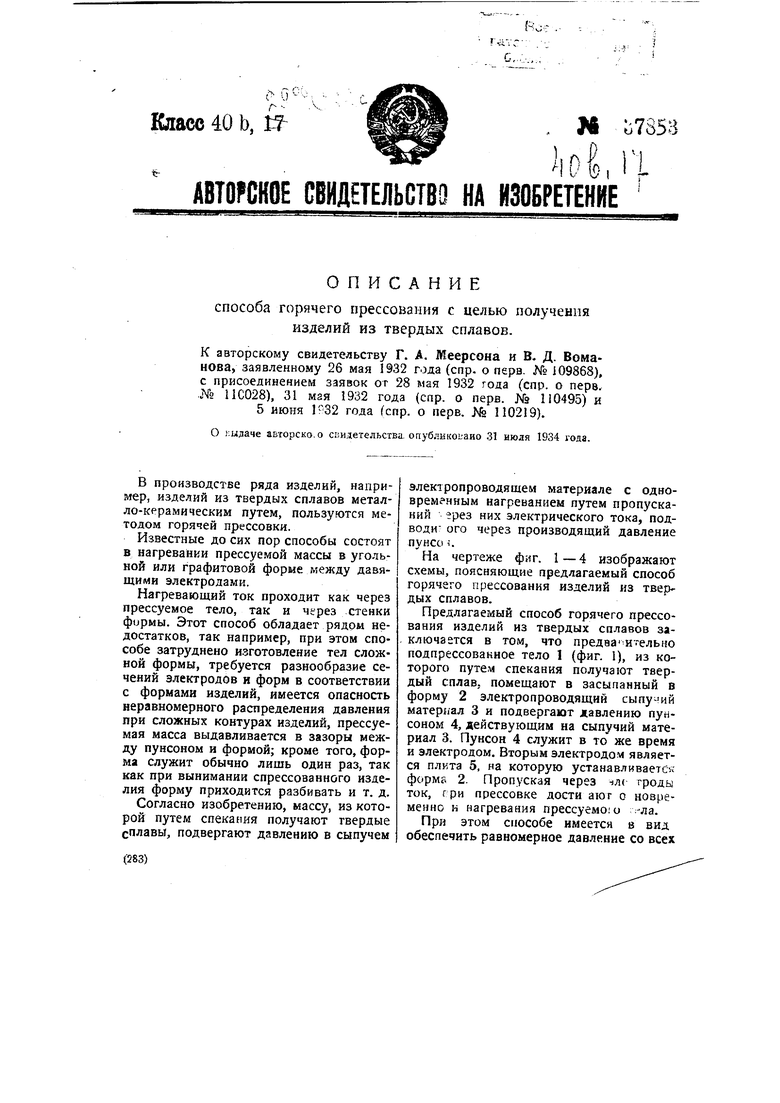

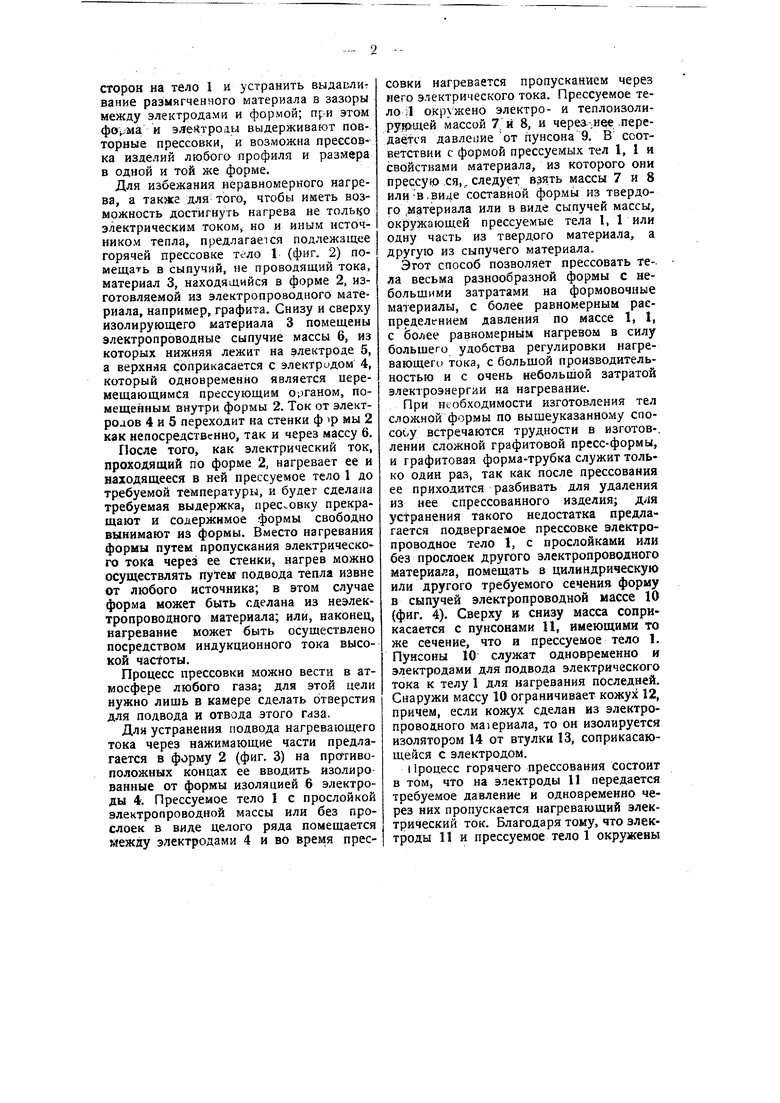

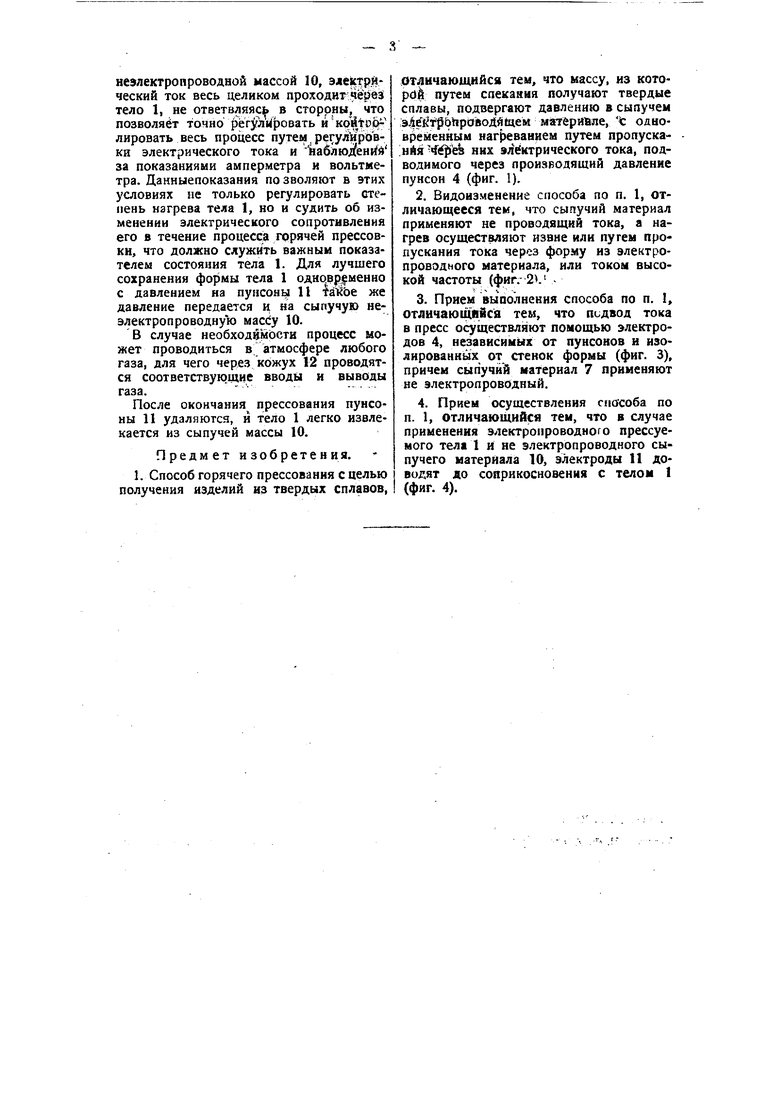

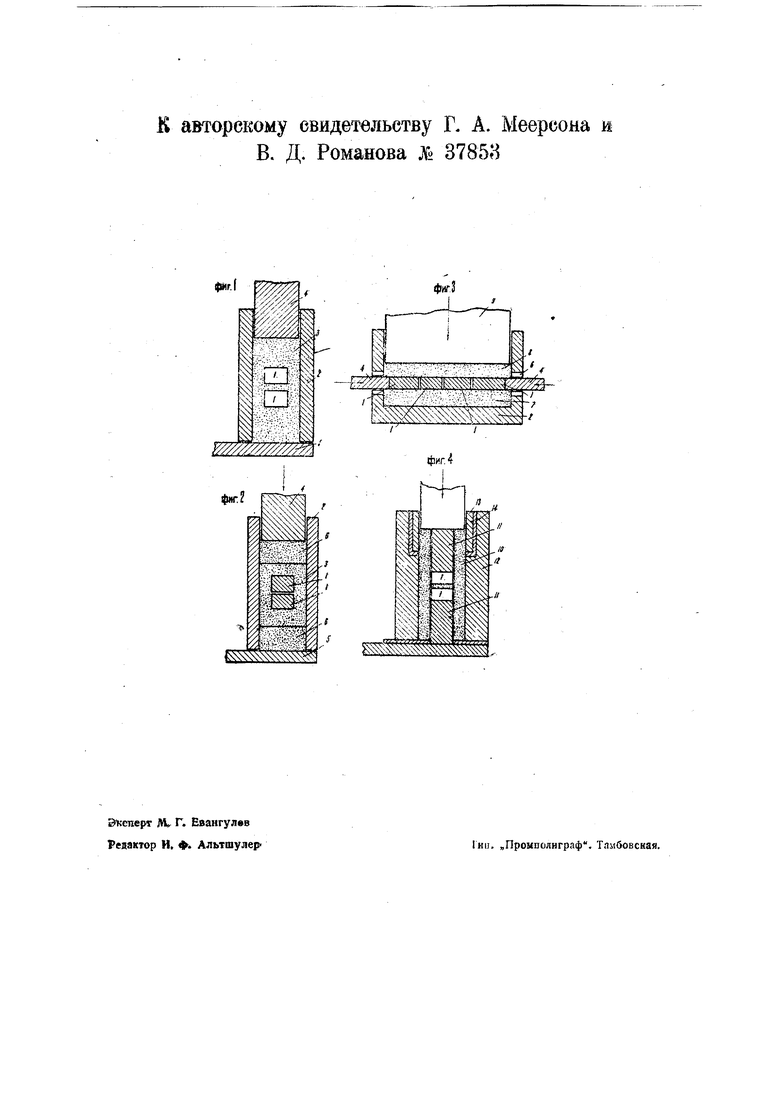

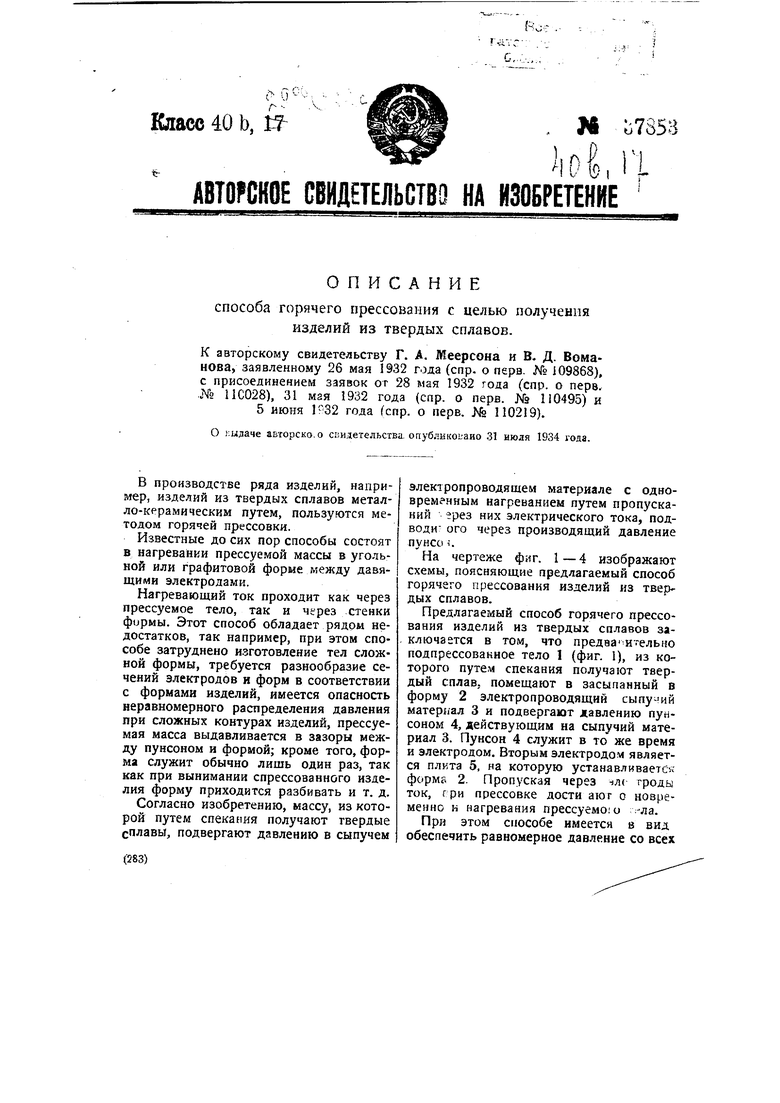

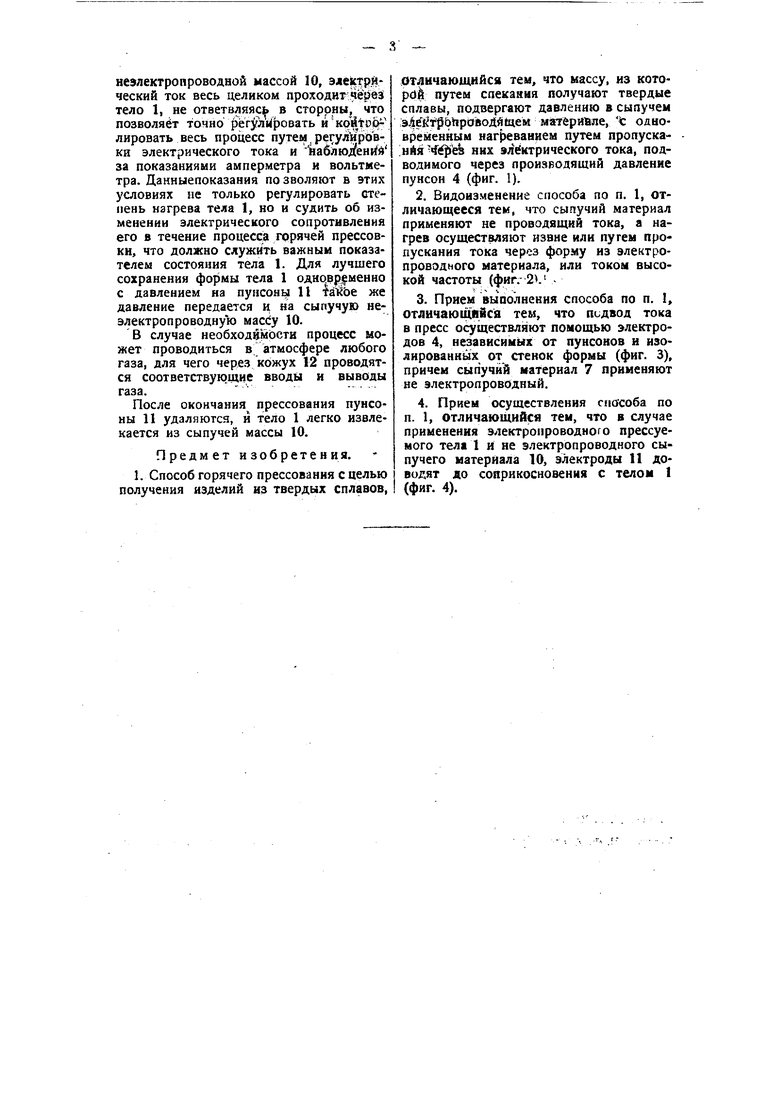

На чертеже фиг. 1-4 изображают схемы, поясняющие предлагаемый способ горячего прессования изделий из твер дых сплавов.

Предлагаемый способ горячего прессования изделий из твердых сплавов заключается в том, что предва-игелыю подпрессовакное тело I (фиг. 1), из которого путем спекания получают твердый сплав, помещают в засыпанный в форму 2 электропроводящий сыпучий материал 3 и подвергают давлению пунсоном 4, действующим на сыпучий материал 3. Пунсон 4 служит в то же время и электродом. Вторым электродом является плкта 5, на которую устанавливается форма 2. Пропуская через л( гроды ток, гри прессовке дости аюг о новременно и нагревания прессуемою :-ла.

При этом способе имеется в вид обеспечить равномерное давление со всех

сторон на тело 1 и устранить выдавлиг вание размягченного материала в зазоры между электродами и формой; при этом и электроды выдерживают повторные прессовки, и возможна преесоцка изделий любого профиля и размера в одной и той же форме.

Для избежания неравномерного нагрева, а такзкг для- того, чтобы иметь возможность достигнуть нагрева не только электрическим током но и иным источником тепла, предлагается подлежащее горячей прессовке тело 1 (фиг. 2) помещать в сыпучий, не проводящий тока, материал 3, находящийся в форме 2, изготовляемой из электропроводного материала, например, графита. Снизу и сверху изолирующего материала 3 помещены электропроводные сыпучие массы 6, из которых нижняя лежит на электроде 5, а верхняя соприкасается С электродом 4, который одновременно является иеремещающимся прессующим органом, помещенным внутри формы 2. Ток от электродов 4 и 5 переходит на стенки ф ip мы 2 как непосредственно, так и через массу 6.

После того, как электрический ток, проходящий по форме 2, нагревает ее и находящееся в ней прессуемое тело 1 до требуемой температуры, и будет сделана требуемая выдержка, прессовку прекращают и содержимое формы свободно вынимают из формы. Вместо нагревания формы путем пропускания электрического Toka через ее стенки, нагрев можно осуществлять путем подвода тепла извне от любого источника; в этом случае форма может быть сделана из неэлектропроводного материала; или, наконец, нагревание может быть осуществлено посредством индукционного тока высокой частоты.

Процесс прессовки можно вести в атмосфере любого газа; для этой цели нужно лищь в камере сделать отверстия для подвода и отвода этого газа.

Для устранения подвода нагревающего тока через нажимающие части предлагается в форму 2 (фиг. 3) на противоположных концах ее вводить изолиро ванные от формы изоляцией 6 электроды 4. Прессуемое тело 1 с прослойкой электропроводной массы или без прослоек в виде целого ряда помещается Между электродами 4 и во время прессовки нагревается пропусканием через него электрического тока. Прессуемое тело 1 окружено электро- и теплоизолирурщей массой 7. и 8, и через -;Нее, передается давление от пунсона 9. В соответствии с формой прессуемых тел 1, 1 и свойствами материала, из которого они прессую ся,, следует взять массы 7 и 8 или-в.виде составной формы из твердого .материала или в виде сыпучей массы, окружающей прессуемые тела I, 1 или одну часть из твердого материала, а другую из сыпучего материала.

Этот способ позволяет прессовать тела весьма разнообразной формы с небольшими затратами на формовочные материалы, с более равномерным раепределением давления по массе 1, 1, с bo.fiee равномернь1м нагревом в силу больщего удобства регулировки нагревающего тока, с больщой производительностью и с очень небольшой затратой электроэнергии на нагревание.

При необходимости изготовления тел сложной формы по вышеуказанному способу встречаются трудности в изготов-. лении сложной графитовой пресс-формы, и графитовая форма-трубка служит только один раз, так как после прессования ее приходится разбивать для удаления из нее спрессованного изделия; для устранения такого недостатка предлагается подвергаемое прессовке электропроводное тело 1, с прослойками или без прослоек другого электропроводного материала, помещать в цилиндрическую или другого требуемого сечения форму в сыпучей электропроводной массе 10 (фиг. 4). Сверху и снизу масса соприкасается с пунсонами 11, имеющими то же сечение, что и прессуемое тело 1. пунсоны 10 служат одновременно и электродами для подвода электрического тока к телу 1 для нагревания последней. Снаружи массу 10 ограничивает кожух 12, причем, если кожух сделан из электропроводного ма5ериала, то он изолируется изолятором 14 от втулки 13, соприкасающейся с электродом.

t роцесс горячего прессования состоит в том, что на электроды 11 передается требуемое давление и одновременно через них пропускается нагревающий электрический ток. Благодаря тому, что электроды 11 и прессуемое тело 1 окружены

неэлектропроводной ыассой 10, электрический ток весь целиком проходит через тело 1, не ответвляясь в сторрны, что позволяет точно регулировать M KolStiA лировать весь процесс путем. регулнровки электрического тока и 1fiia6 irajfeHK(yi за показаниями амперметра и вольтметра. Данныепоказания позволяют в этих условиях не только регулировать степень нагрева тела 1, но и судить об изменении электрического сопротивления его в течение процесса горячей прессовки, что должно служить важным показателем состояния тела 1. Для лучшего сохранения формы тела 1 одновременно с давлением на пунсонЬ|1 11 же давление передается и на сыпучую неэлектропроводную массу 10.

В случае необходимости процесс может проводиться в атмосфере любого газа, для чего через кожух 12 проводятся соответствую.щие вводы и выводы газа.

После окончания прессования пунсоны 11 удаляются, и тело 1 легко извлекается из сыпучей массы 10.

Предмет изобретения.

1. Способ горячего прессования с целью получения изделий из твердых сплавов,

отличающийся тем, что массу, из которой путем спекания получают твердые сплавы, подвергают давлению в сыпучем :Э.|й т ЬйровоДй4цем материале, t одновременным нагреванием путем пропуска нйяЧ|ф еЬ ннх электрического тока, подводимого через производящий давление пунсон 4 (фиг. 1).

2.Видоизменение способа по п. 1, отличающееся тем, что сыпучий материал применяют не проводящий тока, а нагрев осуществляют извне или путем про пускання тока через форму нз электропроводного материала, или током высокой частоты (фиг.- 24 3.Прием выполнения способа по п. I, отличающиеся тем, что пидвод тока в пресс осуществляют помощью электродов 4, независимых от пунсонов и изолнрованных от стенок формы (фиг. 3), причем сыпучий материал 7 применяют не электропроводный.

4.Прием осуществления способа по п. 1, отличающийся тем, что в случае прнменения электропроводного прессуемого тела 1 и не электропроводного сыпучего материала 10, электроды 11 доводят до соприкосновения с телом 1 (фиг. 4).

к авторскому свидетельству Г. А. Меерсона и В. Д. Романова Л 37853

фиг.

Авторы

Даты

1934-07-31—Публикация

1932-05-26—Подача