Изобретение относится к области порошковой металлургии, в частности к устройствам для нагрева порошков прямым пропусканием электрического тока при горячем прессовании, и может быть использовано, например, для горячего прессования алмазосодержащих сегментов для отрезных кругов в графитовых пресс-формах и других алмазных инструментов и материалов.

Известна установка для горячего прессования изделий из высокоомных композиционных материалов, включающая устройство для нагрева порошков, выполненное в виде плоского токопроводного нагревателя, установленного в прессе перпендикулярно направлению прессования и снабженного графитовыми колодками и источником тока; на плоском нагревателе размещается матрица с пуансоном, образующими рабочую полость, заполненную спекаемым порошком, при этом матрица и пуансон изготовлены из теплоизоляционного нетокопроводного материала (патент РФ №2064367, кл. B22F 3/14, 1993 г.). Устройство обеспечивает равномерный нагрев до требуемой температуры изделий, изготавливаемых в виде тонких пластин из высокоомных материалов. При изготовлении же изделий из других материалов, например порошковых материалов в виде смесей, содержащих нетокопроводные частицы, такие как алмаз, а также изделий, имеющих достаточно большую толщину (высоту), невозможно достичь равномерное распределение требуемых температур по всему объему изделия.

Известен пресс горячего прессования для изготовления нагреваемых прямым пропусканием тока алмазных сегментов, предназначенных для напайки на корпус отрезных кругов. Пресс горячего прессования включает устройство для нагрева порошков, содержащее верхний и нижний электроды, на которых расположены сборные в виде «сэндвича» конструкции, содержащие первые электропроводные графитовые блоки. На первых электропроводных блоках расположены жаропрочные изолирующие блоки с отверстиями, в которых установлены графитовые электропроводные стержни; сверху на стержнях расположены вторые электропроводные графитовые блоки. В устройстве для нагрева между сборными конструкциями устанавливается графитовая пресс-форма, содержащая спекаемый металлический порошок с алмазными зернами для изготовления алмазных сегментов (патент США №3583035, кл. 425-78, 1969 г.). Недостаток устройства состоит в том, что оно очень громоздко и материалоемко, содержит много графитовых электропроводных элементов, усложняющих конструкцию устройства для нагрева, вследствие чего имеются большие потери энергии.

Наиболее близким является пресс горячего прессования алмазных сегментов, нагреваемых прямым пропусканием электрического тока через массу, содержащую металлические и алмазные порошки, размещенную в графитовой пресс-форме. Пресс включает устройство для нагрева алмазосодержащей массы, состоящее из электрода с токоподводами и графитового блок-электрода, выполненного в виде массивного блока, установленного на электроде. Пресс содержит два аналогичных устройства для нагрева, расположенных оппозитно в направлении прессования. Графитовая форма с алмазосодержащей массой располагается между графитовыми блок-электродами устройства для нагрева (Руководство по эксплуатации пресса для спекания сегментов мод. DSP 515. Опубликованно в журнале "Industrial Diamond Review", №2, 2003 г., с.37). Для получения требуемой температуры в пресс-форме площадь поверхности графитового блок-электрода, контактирующей с поверхностью электрода, всегда меньше общей площади поверхности электрода. Поэтому проходящий электрический ток ввиду различий в площадях контактирования электрода и графитового блок-электрода, а следовательно, и разного электрического сопротивления этих деталей нагревает скорее и сильнее графитовый блок-электрод, чем электрод. Учитывая также, что электроды в прессах горячего прессования обычно охлаждаются с нижней стороны, на части поверхности электрода, особенно контактирующей с графитовым блок-электродом, образуются температурные перепады, вызывающие возникновение в этой зоне электрода больших внутренних напряжений. Вследствие этого в электроде образуется сеть нерегулируемых по направлению и глубине трещин, которые после некоторого количества спеканий разрушают электрод.

Техническим результатом изобретения является повышение стойкости электрода и, соответственно, устройства для нагрева порошков прямым пропусканием тока при горячем прессовании.

Для получения технического результата в устройстве для нагрева порошков прямым пропусканием электрического тока при горячем прессовании, содержащем электрод с токоподводом и установленный на нем, по меньшей мере, один графитовый блок-электрод, имеющий площадь поверхности, контактирующей с верхней поверхностью электрода, меньшую, чем площадь верхней поверхности электрода, на последней в зоне контакта графитового блок-электрода выполнены пересекающиеся канавки с шириной, обеспечивающей возможность свободного деформирования при температурных нагрузках участков поверхности электрода, находящихся между канавками без их смыкания.

Губина канавок выбрана из условия равенства температуры на дне канавки 0,3-0,5 от температуры на верхней поверхности электрода в зоне контакта с графитовым блок-электродом.

Канавки должны быть выполнены пересекающимися. Такие канавки, расположенные на поверхности электрода в зоне контакта с графитовым блок-электродом, имеющей более высокую температуру, чем поверхность за пределами блок-электрода, разделяют нагреваемую часть электрода на отдельные участки, при этом канавки создают условия для свободного линейного расширения каждого участка во всех направлениях, не искажая поверхность металлического электрода, способствуют перераспределению внутренних напряжений в электроде, являясь барьерами их распространения и существенно уменьшая при этом риск возникновения нерегулируемых трещин.

Канавки могут быть выполнены в виде параллельных линий в двух взаимно пересекающихся направлениях или в виде концентричных колец, пересекающихся радиально направленными канавками.

Для получения конкретной температуры устройство для нагрева порошков может содержать более одного графитового блока, с помощью которых происходит постепенное повышение температуры до требуемой величины.

Устройство поясняется чертежами:

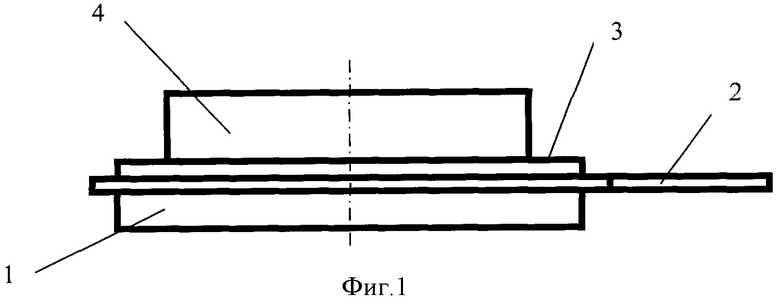

на фиг.1 условно показано устройство для нагрева порошков прямым пропусканием электрического тока при горячем прессовании;

на фиг.2 показан вид сверху на устройство для нагрева порошков прямым пропусканием электрического тока при горячем прессовании;

на фиг.3 показана поверхность электрода с зоной, в которой выполнены пересекающиеся канавки в виде параллельных линий в двух взаимно пересекающихся направлениях;

на фиг.4 показан электрод в разрезе по одной из канавок;

на фиг.5 показан другой вариант расположения на поверхности электрода канавок, выполненных в виде концентричных колец, пересекающихся радиальными канавками.

Устройство для нагрева порошков включает электрод 1, снабженный электрической шиной 2 для подвода электрического тока к электроду. На верхней поверхности 3 электрода установлен графитовый блок-электрод 4. Электрод 3 и графитовый блок-электрод 4 в плоскости, перпендикулярной оси устройств, могут иметь любую форму, например квадрата, прямоугольника, круга и др. Для эффективной работы устройства площадь поверхности графитового блок-электрода, контактирующей с электродом, как правило, меньше площади верхней поверхности 3 электрода, в результате чего на верхней поверхности 3 электрода образуется зона 5, которая подвержена большим тепловым нагрузкам. Кроме того, температура нагрева этой зоны меняется по высоте электрода, т.е. к нижней поверхности электрода, противоположной верхней поверхности, чаще всего охлаждаемой, она уменьшается. В этой зоне 5 на верхней поверхности 3 электрода 1 выполнены пересекающиеся канавки 6, 7. Глубина h и ширина b канавок зависит от размеров электрода 1 и графитового блок-электрода 4, от температуры, которую необходимо получить в пресс-форме для спекания изделий, от материала, из которого изготовлены электроды и т.п. В частности, глубина h канавок должна быть таковой, чтобы дно 8 канавок находилось в зоне электрода, где температура существенно ниже температуры верхней поверхности электрода, при этом существенно более низкая температура в этой зоне электрода уже не будет вызывать больших внутренних напряжений, влияющих на целостность электрода. Для выполнения вышеуказанных условий глубину канавок выбирают таким образом, чтобы температура на дне канавки составляла 0,3-0,5 от температуры на верхней поверхности электрода в зоне контакта графитового блок-электрода. Выполнение канавок более глубокими не приведет к дополнительным положительным результатам, однако уменьшит прочность электрода. Выполнение канавок более мелкими не приведет к существенному повышению стойкости электрода.

Ширина b канавок должна обеспечивать возможность свободного деформирования от температурных нагрузок участков 9 поверхности электрода, находящихся между канавками, не давая возможности им смыкаться. Поэтому для конкретных условий размеры канавок будут различны.

Канавки предпочтительно должны быть равномерно распределены в зоне 5 верхней поверхности электрода 1 и с пересечением одних канавок другими. По одному из вариантов канавки могут быть выполнены в виде параллельных линий в двух взаимно пересекающихся направлениях. Например, канавки 6 расположены горизонтально, а канавки 7 - вертикально на поверхности 3 электрода (фиг.3). По-другому варианту на поверхности электрода выполнены концентричные кольцевые канавки 10, пересекающиеся радиально направленными канавками 11 (фиг.5). Однако заявленными вариантами расположения канавок изобретение не ограничивается.

Устройство для нагрева порошков предпочтительно используется в прессах горячего прессования, в которых обычно устанавливаются два устройства для нагрева порошков: одно (обычно неподвижное) - внизу на столе пресса, имеющего охлаждающее устройство, второе (подвижное) - наверху на траверсе.

Электрод 1 может быть изготовлен из различных электропроводных жаропрочных материалов, таких как легированные стали и сплавы, графит и т.п.

С помощью устройства для нагрева порошков прямым пропусканием электрического тока при горячем прессовании на прессе горячего прессования мод DSP 515 изготавливали алмазные сегменты, состоящие из алмазосодержащей массы, включающей алмазные порошки и порошки металлического связующего. Многоместную графитовую пресс-форму заполняли алмазосодержащей массой и устанавливали ее между двумя (верхним и нижним) графитовыми блок-электродами. Затем производили прессование алмазосодержащей массы при усилии ~500 кг/см2 с одновременным пропусканием через нее электрического тока. Электрический ток подавали токоподводом к охлаждаемым электродам и проходя через графитовые блок-электроды ток поступал к графитовой пресс-форме с прессуемыми сегментами. В результате в пресс-форме достигалась необходимая для спекания сегментов температура, которая составляла ~1200°С. Электрод был изготовлен из легированной стали, толщиной 70 мм и имел круглое сечение диаметром 330 мм. На верхней поверхности электрода в зоне диаметром 180 мм были выполнены параллельные канавки шириной 1,5 мм и глубиной 12 мм в двух взаимно перпендикулярных направлениях (фиг.3). Графитовый блок-электрод имел размеры 140×140 мм. На поверхности электрода в зоне контакта блок-электрода температура составляла 800-900°С, внутри электрода на уровне дна канавки - 300-350°С. С использованием электрода с пересекающимися канавками заданной глубины количество пресс-спеканий с одним электродом увеличилось до 100 раз, по сравнению с электродом без канавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1407680A1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2486048C1 |

| Пресс-форма для горячегопРЕССОВАНия пОРОшКОВыХ МАТЕРиАлОВ | 1978 |

|

SU799960A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| Дуговая печь постоянного тока | 1980 |

|

SU1351521A3 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| Способ изготовления алмазного инструмента и устройство для его осуществления | 1986 |

|

SU1444138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1989 |

|

SU1795610A1 |

| Устройство для горячего прессования изделий из порошка | 1983 |

|

SU1121099A1 |

Изобретение относится к области порошковой металлургии, в частности к устройствам для нагрева порошков прямым пропусканием электрического тока при горячем прессовании и может быть использовано, например, при горячем прессовании алмазосодержащих сегментов для отрезных кругов в графитовых пресс-формах. Устройство включает электрод с токоподводом и установленный на нем, по меньшей мере, один графитовый блок-электрод, имеющий площадь поверхности, контактирующей с верхней поверхностью электрода, меньшую, чем площадь верхней поверхности электрода. На верхней поверхности электрода в зоне контакта с графитовым блок-электродом выполнены пересекающиеся канавки. Ширина канавок обеспечивает возможность свободного деформирования при температурных нагрузках участков поверхности электрода, находящихся между канавками без их смыкания. Глубина канавок обеспечивает на дне канавки температуру, равную 0,3-0,5 от температуры на поверхности электрода в зоне контакта с графитовым блок-электродом. Канавки выполнены в виде параллельных линий в двух взаимно пересекающихся направлениях или в виде концентричных колец и пересекающих их радиально расположенных линий. Технический результат - повышение стойкости электрода и долговечности устройства для нагрева. 3 з.п. ф-лы, 5 ил.

1. Устройство для нагрева порошков прямым пропусканием электрического тока при горячем прессовании, включающее электрод с токоподводом и установленный на нем, по меньшей мере, один графитовый блок-электрод, имеющий площадь поверхности, контактирующей с верхней поверхностью электрода, меньшую, чем площадь верхней поверхности электрода, отличающееся тем, что на верхней поверхности электрода в зоне контакта с графитовым блок-электродом выполнены пересекающиеся канавки с шириной, обеспечивающей возможность свободного деформирования при температурных нагрузках участков поверхности электрода, находящихся между канавками без их смыкания.

2. Устройство по п.1, отличающееся тем, что пересекающиеся канавки выполнены с глубиной, обеспечивающей на дне канавки температуру, равную 0,3-0,5 от температуры на поверхности электрода в зоне контакта с графитовым блок-электродом.

3. Устройство по п.1, отличающееся тем, что канавки выполнены в виде параллельных линий в двух взаимно пересекающихся направлениях.

4. Устройство по п.1, отличающееся тем, что канавки выполнены в виде концентричных колец и пересекающих их радиально расположенных линий.

| Открытка или конверт | 1925 |

|

SU515A1 |

| - Industrial Diamond Rewiew, № 2, 2003, c.37 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| Способ изготовления спеченных изделий из электропроводных материалов | 1980 |

|

SU1050552A3 |

| Установка для горячего прессования | 1983 |

|

SU1199450A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2009-05-10—Публикация

2007-06-28—Подача