Основным мероприятием по борьбе с каменноугольной пылью, как известно, является осланцевание. В каменноугольной промышленности применяется почти исключительно ручное осланцевание. Механическое осланцевание применяется, в виде исключения, на единичных шахтах Донбасса. Несмотря на сравнительно небольшой опыт применения в Донбассе механического осланцевания, его преимущества выяснились с полной очевидностью и заключаются: 1) в уменьшении расхода инертной пыли на 1/3 сравнительно с ручным осланцеванием вследствие уменьшения потерь от просыпания пыли на почву, благодаря тому, что при механическом осланцевании струя пыли является более сосредоточенной, выбрасывается с большой силой и лучше пристает к кровле и стенкам выработок, и 2) в увеличении производительности сравнительно с ручным осланцеванием, примерно, в 3-4 раза, причем производительность одного робочего при ручном осланцевании в одну смену равна 50 м при расходе пыли 16 кг на 1 погон. метр.

Механическое осланцевание в Донбассе производится импортными (американскими) аппаратами, у которых компрессия, необходимая для распыления, осуществляется вентилятором, приводящимся в движение от мотора, питающегося током от аккумуляторной батареи (аппараты тяжелого типа). Необходимо отметить, что американские осланцеватели не всегда газобезопасны. Например, аппараты, выпускаемые "Mine Safety Applianes С°", имеют мотор постоянного тока, рубильники и т.д. не во взрывобезопасном исполнении. К тому же громоздкость американских аппаратов делает их не особенно удобными для обращения с ними в шахтных условиях. Балансовая стоимость таких американских новых аппаратов на руднике свыше 10.000 руб.

При проектировании аппарата для осланцевания предлагаемой конструкции имелось в виду дать аппарат такой системы, который: 1) давал бы производственно - экономический эффект, 2) был бы абсолютно газобезопасным, 3) был бы простым в конструктивном отношении, чтобы с ним мог обращаться совершенно неквалифицированный рабочий, 4) изготовление его не потребовало бы дефицитных материалов(электрооборудования) и, таким образом, 5) каменноугольная промышленность Союза могла бы избавиться от импорта заграничных аппаратов.

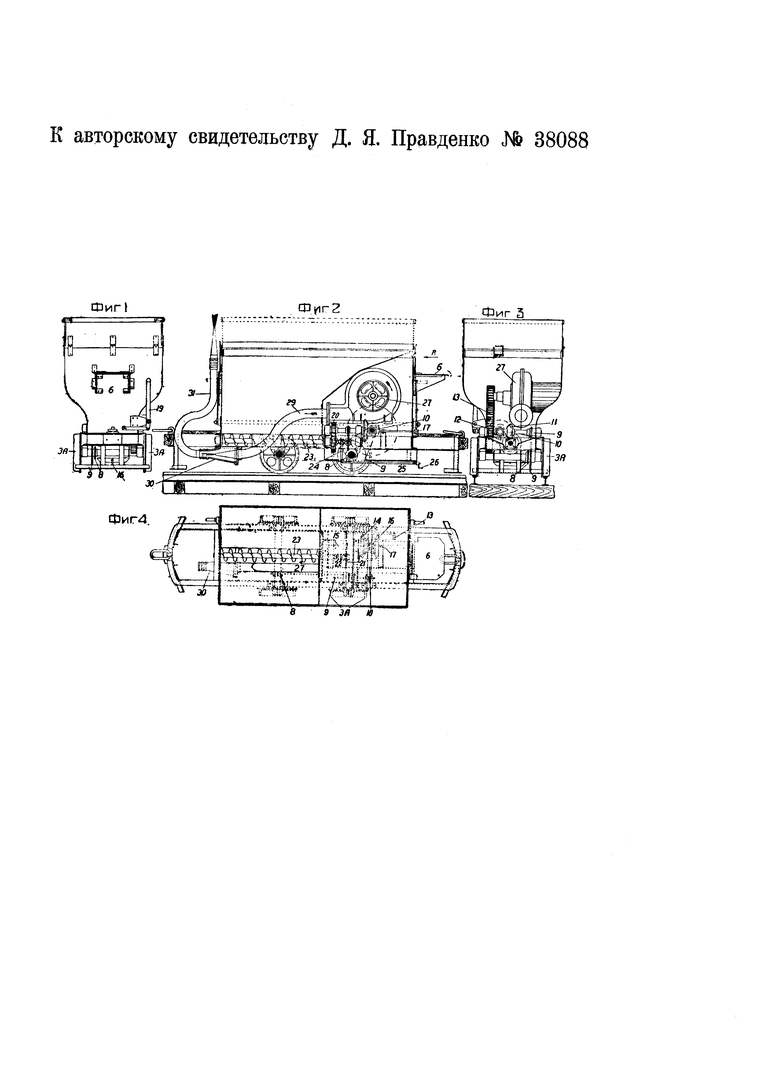

На чертеже фиг. 1 изображает передний вид предлагаемого аппарата (по стрелке R на фиг. 2); фиг. 2 - продольный разрез его; фиг. 3 - поперечный разрез фиг. - 4 вид сверху:

Аппарат состоит из рудничной вагонетки с бункером для сланцевой пыли внутри кузова вагонетки с центробежным вентилятором и шнеком для подачи сланцевой пыли.

Вентилятор 27 приводится в действие от оси ходовых колес 3А самой вагонетки, при ее движении, с помощью следующих передач: а) от оси ходовых колес 3А к приводному (промежуточному) валу 10 цепью Галля 9 и б) от вала 10 к валу вентилятора 27 при помощи цилиндрической зубчатой передачи 13. Инертная пыль подается шнеком 23 в камеру 30 распылителя и отсюда выдувается струей воздуха, поступающего от вентилятора 27 по трубе 29 с соплом. Рабочий, находящийся на площадке 6, направляет шланг 31 с насадкой, по желанию, в любое место выработки. Для получения большей силы сцепления обе оси колес 3А связаны цепной передачей 8.

Вентилятор 27, а также и шнек 23, должны иметь всегда определенное направление вращения, которое должно совпадать с определенным направлением движения аппарата (вагонетки). Так как лучше всего осланцевание производить по направлению движения струи воздуха, то и вагонетка должна двигаться по струе воздуха, и при таком движении аппарат должен работать. Однако, для того, чтобы вентилятор (и шнек) при движении вагонетки в любом направлении мог иметь всегда определенное направление вращения, предусмотрены конические передачи с кулаком (свободно сидящие на валу) 12 и 11, переводная кулачная муфта 16 и промежуточная коническая шестерня 14. Переводная кулачная муфта 16 приводится в движение с помощью поводкового рычага 17 и рычагов включения 19, благодаря которым муфту можно переключать на ходу с любой площадки вагонетки. Шнек приводится в движение помощью конической шестерни 14 через передачи: цепью Галля 21 с отношением 1:2,2, или цилиндрической 20 с отношением 1:2, 2, причем шестерни, свободно сидящие на валу шнека, имеют кулаки, переключающиеся с помощью кулачной муфты 22, поводкового рычага 24 и тяги 25, которая приводится в действие от винтовой рукоятки 23.

По подсчетам автора производительность предлагаемого аппарата по осланцеванию достигает 600 погонных метров за 8 часовую смену. Для осланцевания необходимы двое рабочих и лошадь или электровоз, причем к аппарату прицепляется вагонетка с инертной пылью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для побелки выработок | 1932 |

|

SU37048A1 |

| Устройство для осланцевания горных выработок | 2024 |

|

RU2830714C1 |

| МАШИНА ДЛЯ БУКСИРОВАНИЯ ПЛУГОВ И ДРУГИХ С.-Х. ОРУДИЙ | 1924 |

|

SU3971A1 |

| Аппарат для очищения воздуха в камерах-убежищах | 1933 |

|

SU45892A1 |

| КОМБИНИРОВАННАЯ СЕЯЛКА | 1930 |

|

SU30505A1 |

| Электробур для проведения выработок на уголь | 1933 |

|

SU37044A1 |

| Эскалатор со связанными бесконечной цепью ступенями | 1937 |

|

SU54660A1 |

| МАШИНА ДЛЯ ВЫКАЧИВАНИЯ ВОЗДУХА ИЗ ЖЕСТЯНОК И ЗАКРЫВАНИЯ ИХ | 1929 |

|

SU38520A1 |

| СТАНОК ДЛЯ МАССОВОГО ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ КАТУШЕК | 1927 |

|

SU35999A1 |

| Приспособление для подачи бревен в лесопильной раме | 1933 |

|

SU33268A1 |

Аппарат для осланцевания подземных выработок, состоящий из рудничной вагонетки с бункером для сланцевой пыли внутри кузова вагонетки, с центробежным вентилятором и шнеком для подачи сланцевой пыли, причем как вентилятор, так и шнек получают движение посредством передачи от оси вагонеточных колес, отличающийся тем, что для вращения вентилятора 27 (фиг. 2 и 3) и шнека 23 (фиг. 2 и 4) в одну сторону независимо от направления движения вагонетки применена обычная реверсивная передача с переключениями от рукояток 19 и 26 (фиг. 1).

Авторы

Даты

1934-05-31—Публикация

1932-05-10—Подача