1

Известны способы получения пенокварцевого стекла (ИЗ смеси карбида кремния и кремнезема, заключающиеся в формовании заготовки, термообработки ее и последующего охлаждения. Однако такие способы не обеспечивают достаточной прочности и жаростойкости стекла и не позволяют реуглировать размер пор.

В целях устранения указанных недостатков формование заготовки по предлагаемому способу осуществляют методом щликерного литья, термообработку ведут в инертной среде под давлением при 1750-1780°С, а охлаждение-до 900°С со скоростью 450-550°С/час.

Смесь карбида кремния и кварцевого песка подвергают измельчению в шаровой мельнице Б присутствии жидкой фазы. Полученный щликер выливают в формы, иодсушивают и оплавляют при 1750-1780°С в печах сопротивления. Для сохранения кристаллической фазы карбида кремния процесс ведут при более низких температурах и малых выдержках 5-10 мин. Размер пор регулируют, меняя температуру и давление инертного газа в печи. При осуществлении способа достигается увеличевие прочности и обеспечивается возможность регулировки размера пор.

Пример. В графитовый тигель загружают щликерную отливку, тигель помещают в печь сопротивления, откачивают воздух и иагревают до 1500°С, подают в печь азот до 5 атм, поднимают температуру до 1750°С. выдерживают при этой температуре 10 мин, охлаждают до за 1,5 час, после чего продукт извлекают ;нз печи.

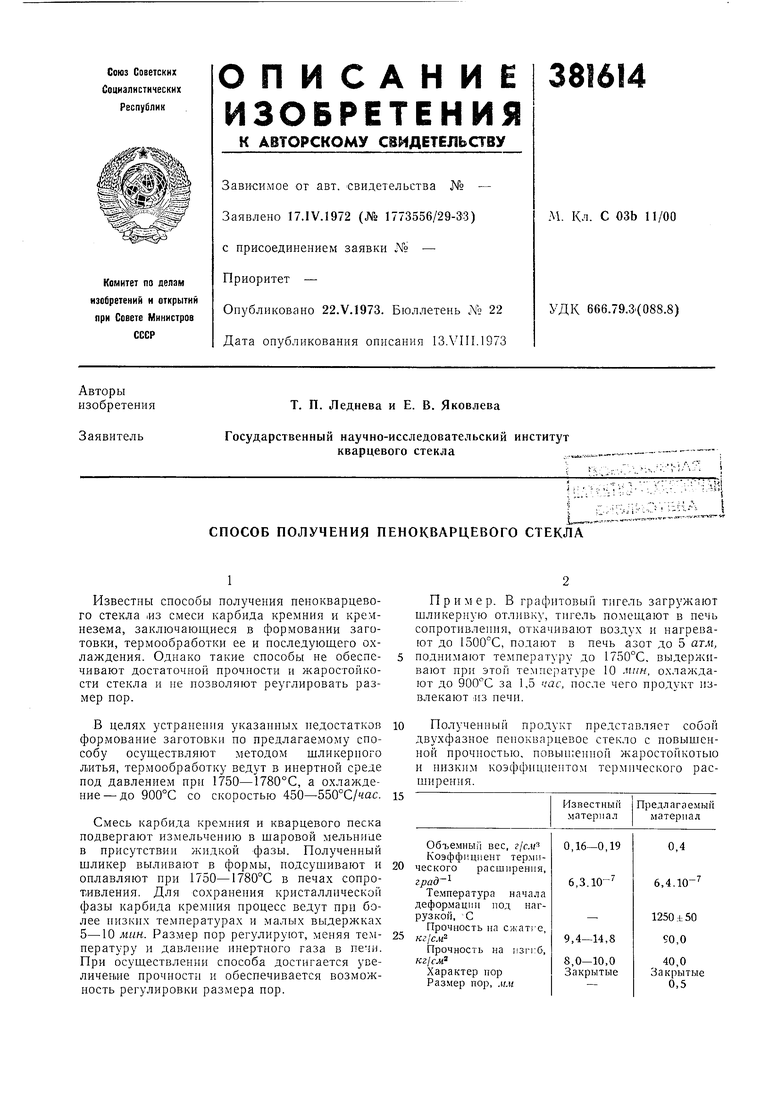

Полученный продукт представляет собой двухфазное пеиокварцевос стекло с повыщеиной прочностью, повьипеииой жаростойкотью и низким коэффициентом термического расщирения. 34

Предмет изобретенияростойкости и регулирования размера пор,

Способ получения пенокварцевого стекла изшликерного литья, термообработку ведут

смеси карбида кремния и кремнезема путеминертной среде под давлением при 1750-формования заготовки, термообработки ее и5 1780°С, а охлаждение до 900°С со скоростьн)

последующего охлаждения, отличающийся450-550°С/час. тем, что, с целью повышения прочности, жа381614

формование заготовки осуществляют методом

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2003 |

|

RU2239613C1 |

| Способ получения изделий на основе нитрида кремния | 2016 |

|

RU2651861C1 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА И НИТРИДА КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2012 |

|

RU2511415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2546216C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2022 |

|

RU2789998C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ И/ИЛИ УГЛЕРОДА | 2004 |

|

RU2276661C2 |

| Способ изготовления карбидо-кремниевых нагревателей | 1976 |

|

SU628642A1 |

| Способ изготовления изделий из карбида кремния | 1977 |

|

SU675036A1 |

| Способ получения самосвязанного композиционного материала | 1988 |

|

SU1836307A3 |

Авторы

Даты

1973-01-01—Публикация