1

Изобретение относится к оборудованию для обслуживания электролизеров.

Известно устройство для загрузки глинозема в алюминиевый электролизер, включающее негерметичный бункер, снабженный питателем и течкой, связанными с электроприводами и соединенными с командоаппаратом, установленным в кабине мостового крана.

Предлагаемое устройство отличается тем, что бункер выполнен в виде герметичного сосуда, снабженного всасывающей трубой i фильтром, соединенным с вакуумом, а питатель выполнен в виде запорного клапана с рычагом, перекрывающего разгрузочную горловину бункера, на которой подвешена поворотная в вертикальной плоскости съемная течка.

Это позволяет механизировать процесс загрузки и снизить потери на распыление глинозема.

Бункер быть снабжен отражателем, выполненным в виде круглого диска, закрепленного иа конце всасывающей трубы.

Запорный клапан и течка могут быть снабжены контргрузами для их уравновещивания и соединены с электромагнитами.

Течка может быть соединена с электромагнитом посредством рычага и тяги, а контргруз закреплен на рычаге.

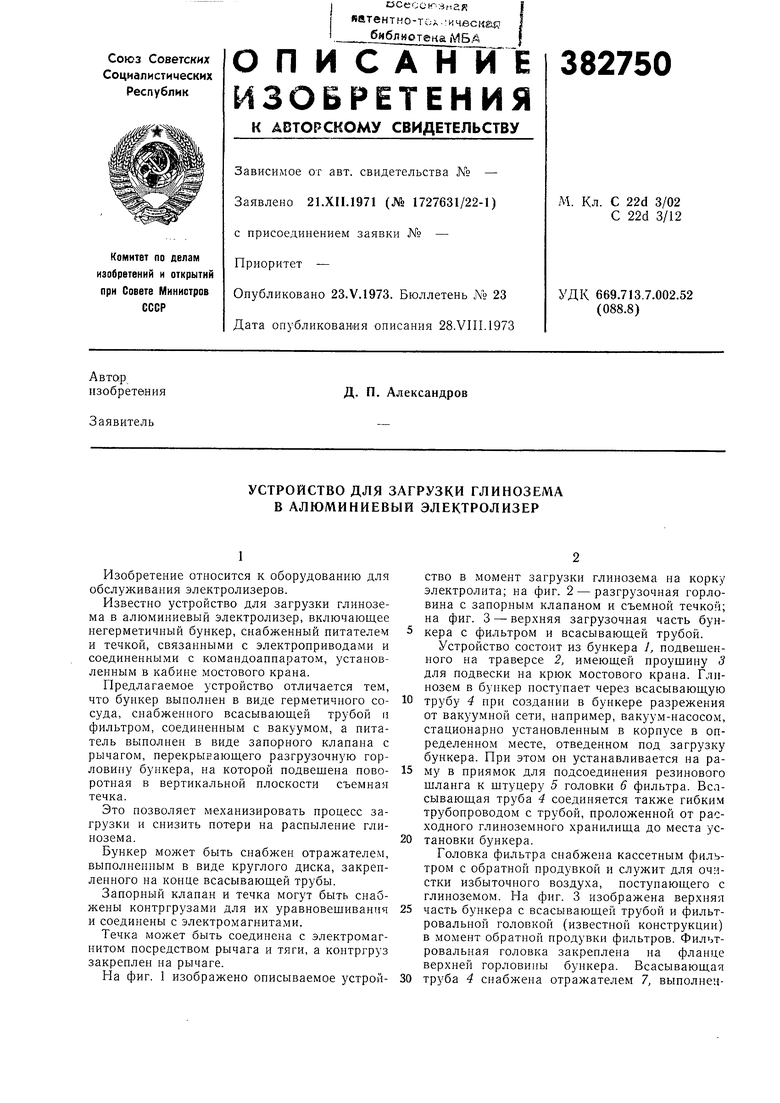

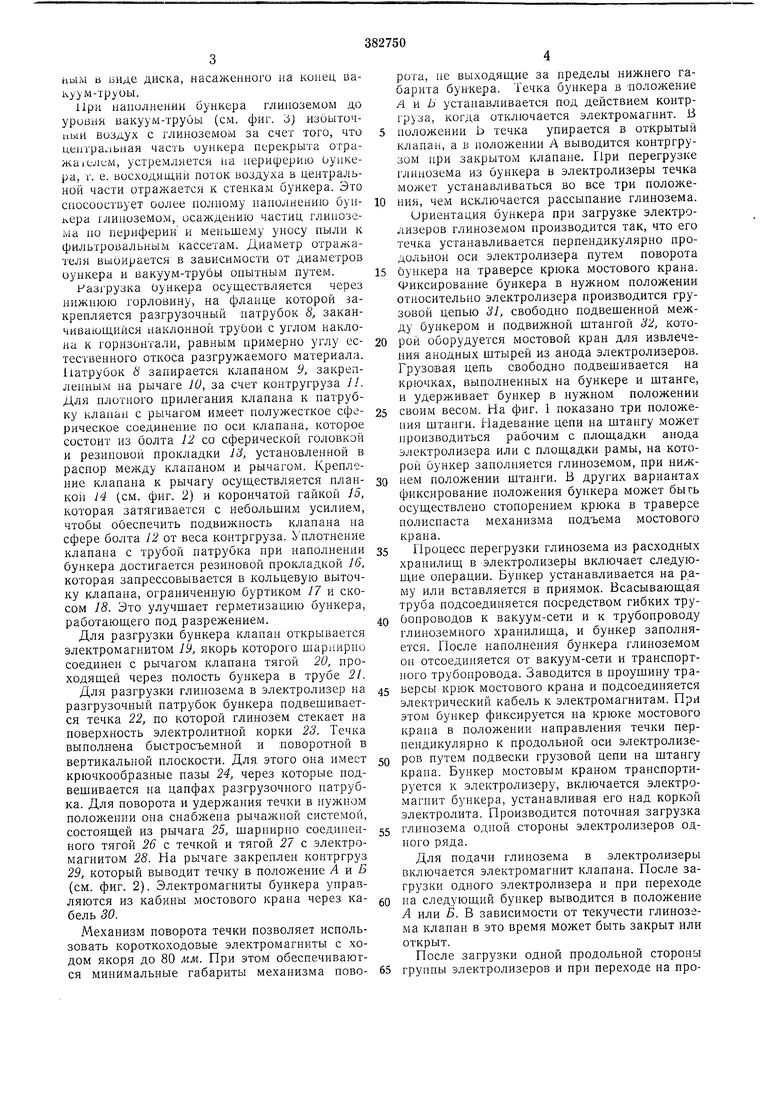

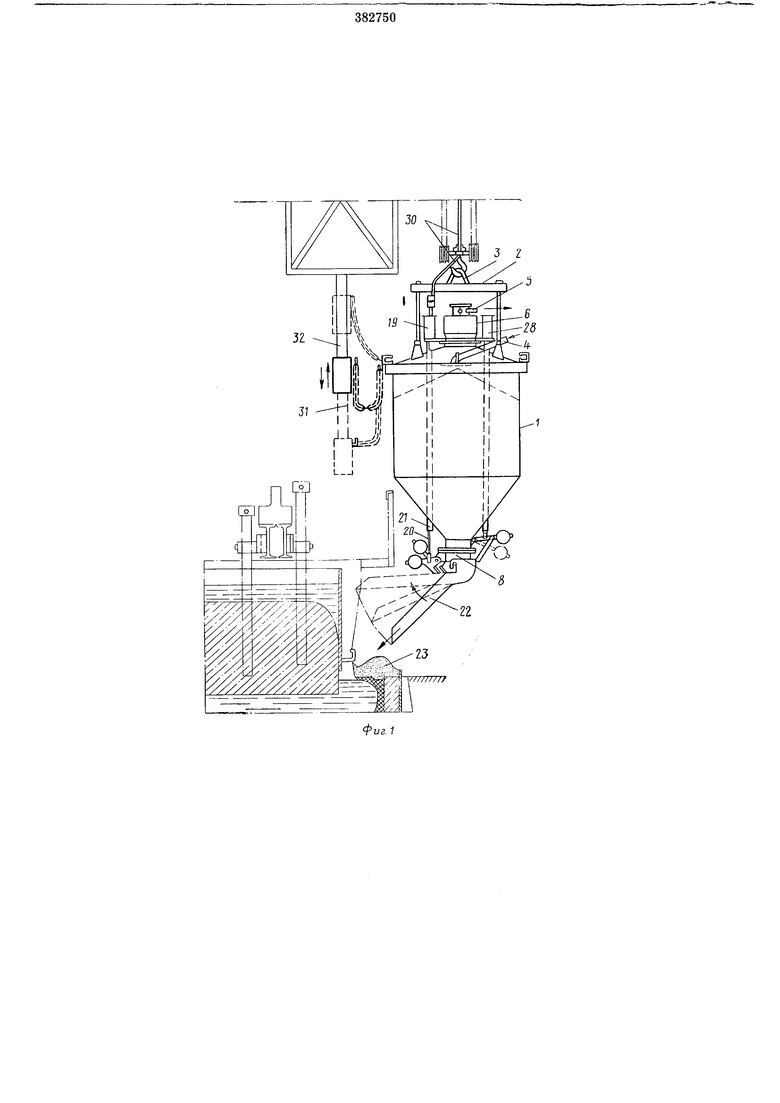

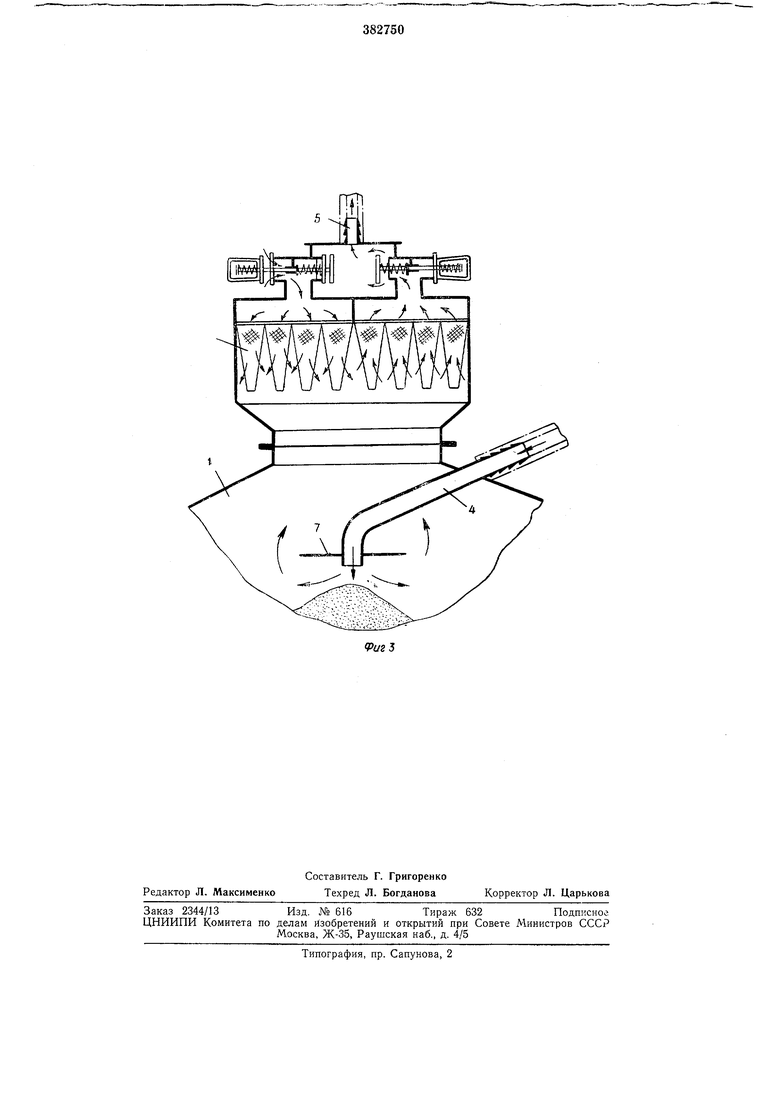

Па фиг. 1 изображено описываемое устройство в момент загрузки глинозема на корку электролита; на фиг. 2-разгрузочная горловина с запорным клапаном и съемной течкой; на фиг. 3 - верхняя загрузочная часть бункера с фильтром и всасывающей трубой.

Устройство состоит из бункера J, подвешенного на траверсе 2, имеющей проушину 3 для подвески на крюк мостового крана. Глинозем в бункер поступает через всасывающую

трубу 4 при создании в бункере разрежения от вакуумной сети, например, вакуум-насосом, стационарно установленным в корпусе в определенном месте, отведенном под загрузку бункера. При этом он устанавливается на раму в приямок для подсоединения резинового шланга к штуцеру 5 головки 6 фильтра. Вслсывающая труба 4 соединяется также гибким трубопроводом с трубой, проложенной от расходного глиноземного хранилища до места установки бункера.

Головка фильтра снабжена кассетным фильтром с обратной продувкой и служит для очистки избыточного воздуха, поступающего с глиноземом. Па фиг. 3 изображена верхняя

часть бункера с всасывающей трубой и фильтровальной головкой (известной конструкции) в момент обратной продувки фильтров. Фильтровальная головка закреплена иа фланце верхней горловины бункера. Всасывающая

труба 4 снабжена отражателем 7, выполненьыы в БИде диска, насаженного на конец вакуум-труоы.

При наполнении бункера глиноземом до уровня вакуум-труоы (см. фиг. 3) избыточный воздух с глиноземом за счет того, что центральная часть иункера нерекрыта стража isjjieM, устремляется на периферию оункера, т. е. восходящий поток воздуха в центральной части отражается к стенкам бункера. Это сносооствует оолее нолиому нанолнению бункера глиноземо.ч, осаждению частиц глинозема но нериферии и меньшему уносу пыли к фильтровальным кассетам. Диаметр отражателя выОирается в зависимости от диаметров оункера и вакуум-трубы оиытным путем.

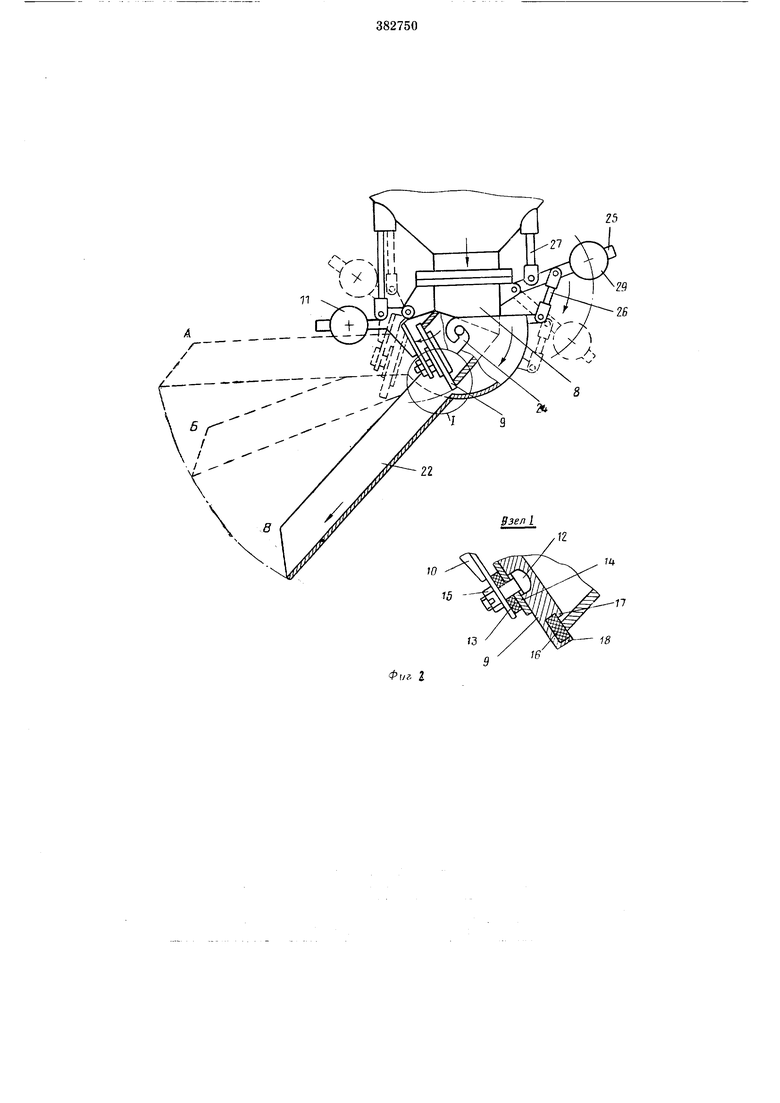

Разгрузка бункера осуществляется через иижнюю горловину, на фланце которой закрепляется разгрузочный патрубок 8, заканчивающийся наклонной трубой с углом наклона к горизонтали, равным примерно углу естественного откоса разгружаемого материала. 11атрубок 8 запирается клапаном 9, закрепленным на рычаге 10, за счет контругруза Л. Для плотного прилегания клапана к патрубку клапан с рычагом имеет полужесткое сферическое соединение по оси клапана, которое состоит из болта 12 со сферической головкой и резиновой прокладки 13, установленной в распор между клапаном и рычагом. Крепление клапана к рычагу осуществляется планкой 14 (см. фиг. 2) и корончатой гайкой 15, которая затягивается с небольщим усилием, чтобы обеспечить подвижность клапана на сфере болта 12 от веса контргруза. Уплотнение клапана с трубой патрубка при наполнении бункера достигается резиновой прокладкой 16, которая запрессовывается в кольцевую выточку клапана, ограниченную буртиком 17 и скосом 18. Это улучщает герметизацию бункера, работающего под разрежением.

Для разгрузки бункера клапан открывается электромагнитом 19, якорь которого шарнирно соединен с рычагом клапана тягой 20, проходящей через полость бункера в трубе 21.

Для разгрузки глинозема в электролизер на разгрузочный патрубок бункера подвещивается течка 22, по которой глинозем стекает на поверхность электролитиой корки 23. Течка выполнена быстросъемной и поворотной в вертикальной плоскости. Для этого она имеет крючкообразные пазы 24, через которые подвешивается на цапфах разгрузочного патрубка. Для поворота и удержания течки в нужном положении она снабжена рычажной системой, состоящей из рычага 25, шарнирно соединенного тягой 26 с течкой и тягой 27 с электромагнитом 28. На рычаге закреплен контргруз 29, который выводит течку в положение Л и Б (см. фиг. 2). Электромагниты бункера управляются из кабины мостового крана через кабель 30.

Механизм поворота течки позволяет использовать короткоходовые электромагниты с ходом якоря до 80 мм. При этом обеспечиваются минимальные габариты механизма поворота, не выходящие за пределы нижнего габарита бункера. Течка бункера в положение А и Ь устапавливается под действием контргруза, когда отключается электромагнит. В положении Ь течка упирается в открытый клапан, а в положении А выводится контргрузом при закрытом клапане. При перегрузке глинозема из бункера в электролизеры течка может устанавливаться во все три положения, чем исключается рассыпание глинозема, ориентация бункера при загрузке электролизеров глиноземом производится так, что его течка устанавливается перпендикулярно продольной оси электролизера путем поворота

бункера на траверсе крюка мостового крана. Фиксирование бункера в нужном положении относительно электролизера производится грузовой цепью 31, свободно подвешенной между бункером и подвижной щтангой 32, которой оборудуется мостовой кран для извлечения анодных штырей из анода электролизеров. Грузовая цепь свободно подвешивается на крючках, выполненных на бункере и штанге, и удерживает бункер в нужном положении

своим весом. На фиг. 1 показано три положения штанги. Надевание цепи на штангу может нроизводиться рабочим с площадки анода электролизера или с площадки рамы, на которой бункер заполняется глиноземом, при нижнем положении щтанги. В других вариантах фиксирование положения бункера может быть осуществлено стопорением крюка в траверсе полиспаста механизма подъема мостового крана.

Процесс перегрузки глинозема из расходных хранилищ в электролизеры включает следующие операции. Бункер устанавливается на раму или вставляется в приямок. Всасывающая труба подсоединяется посредством гибких трубопроводов к вакуум-сети и к трубопроводу глиноземного хранилища, и бункер заполняется. После наполнения бункера глиноземом он отсоединяется от вакуум-сети и транспортного трубопровода. Заводится в нроущину траверсы крюк мостового крана и подсоединяется электрический кабель к электромагнитам. При этом бункер фиксируется на крюке мостового крана в положении направления течки перпендикулярно к продольной оси электролизеров путем подвески грузовой цепи на штангу крана. Бункер мостовым крапом транспортируется к электролизеру, включается электромагнит бункера, устанавливая его над коркой электролита. Производится поточная загрузка

глинозема одной стороны электролизеров одного ряда.

Для подачи глинозема в электролизеры включается электромагнит клапана. После загрузки одного электролизера и при переходе

иа следующий бункер выводится в положение А или Б. В зависимости от текучести глинозема клапан в это время может быть закрыт или открыт. После загрузки одной продольной стороны

группы электролизеров и при переходе на противоположиую сторону буккер разворачивается на подвеске (на 180°) с помощью грузовой цепи. В работе с бункером заняты два человека: машинист мостового крана и рабочнГ, совмещающий профессии стропальщика и аппаратчика, подготовленпого для работы по обслуживанию бункера.

Емкость бункера рассчитывается на полную грузоподъемность мостового крана и в современных корпусах электролиза может быть доведена от 10 до 75 г без усиления строительных конструкций зданий.

Кроме нерегрузки глинозема из хранилищ в электролизеры устройство может применяться в корпусах электролиза и других промьинленных зданиях в качестве промыщленного пылесоса для уборки пыли но высоте здапин, с подкрановых путей, площадок, переходов и крановых мостов. Для этой цели бункер дооборудуется всасывающими соплами известной конструкции.

Предмет изобретения

1. Устройство для загрузки глинозема в алюминиевый электролизер, включающ,ее бункер, снаоженныи питателем и течкой, связанными с электроприводам) и соединенными с командоаппаратом, установленным в кабине мостового крана, от.и1чаюи(сеся тем, что. с 5 целью механнзаПн пронесся загрузкн и снижения нотерь па распыление глинозема. б нкер выполнен в внде герметичного сосуда, снабл енного всасывающей трубой и фнльтром, соединенным с вакуумом, а питатель выполнен 0 в виде запорного клапана с рычагом, перекрывающего загрузочную горловину бункера, на которой нодвещена поворотная в вертикальной плоскости съемная течка.

2.Устройство по п. 1, отличающееся тем, 5 что бункер снабжен отражателем, выполненным в виде круглого диска, закрепленного на конце всасывающей трубы.

3.Устройство по п. 1, отвечающееся тем, что запорный клапан и течка снабжены конто0 грузами для их урарновешивання и соединены с электромагнитами.

4.Устройство по пп. 1 и 2, отличающееся тем, что течка соединена с электромагнитом посредством рычага и тяг, а контргруз за5 креплен на рычаге.

/ I /

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАГРУЗКИ АНОДНОЙ МАССЫ | 1966 |

|

SU185081A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ АНОДНОЙ МАССЫ | 1972 |

|

SU354001A1 |

| Способ непрерывного питания алюминиевого электролизёра глинозёмом и устройство для его осуществления | 2023 |

|

RU2800763C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2000 |

|

RU2172795C1 |

| Машина для обслуживания алюминиевых электролизеров | 1981 |

|

SU1038384A1 |

| Электролизер с обожженными анодами для получения алюминия | 1974 |

|

SU549512A1 |

| Устройство для подачи сыпучего материала | 1987 |

|

SU1452646A1 |

| МАШИНА ДЛЯ ТРАНСПОРТИРОВКИ И ВЫГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2022 |

|

RU2780184C1 |

| Машина для обслуживания алюминиевых электролизеров | 1990 |

|

SU1765262A1 |

| Поточная линия футеровки катодных устройств алюминиевых электролизеров | 1980 |

|

SU918337A1 |

Авторы

Даты

1973-01-01—Публикация