1

Известен способ получения алюминиевой катанки, включающий непрерывную разливку, последующую непрерывную прокатку с температурой на входе в стан 520-480°С, калибровку в валках, намотку в бухты и охлаждение.

По предложенному способу перед калибр01вкой заготовку охлаждают в потоке до температуры 300-ЙО С, перед намоткой готовую катанку подогревают в потоке до температуры 350-320°С, после чего охлаждение бухты осуществляют со скоростью 0,2- 0,3 град/мин. Это повышает физико-механические свойства катанки.

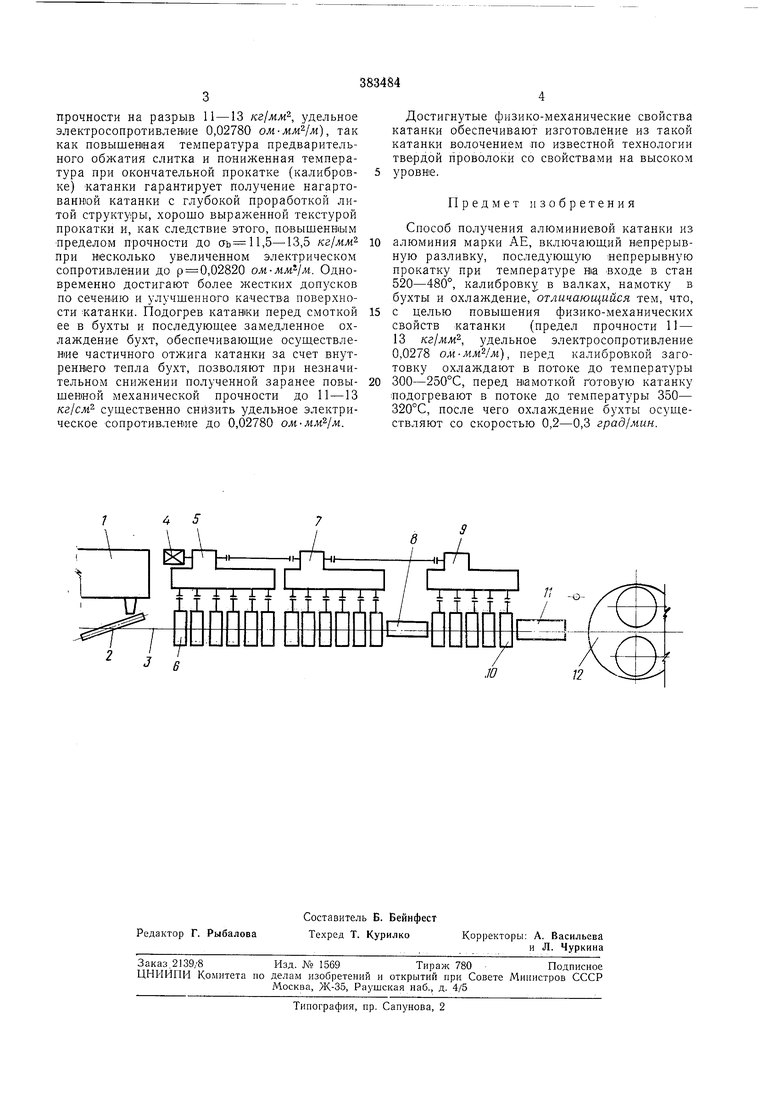

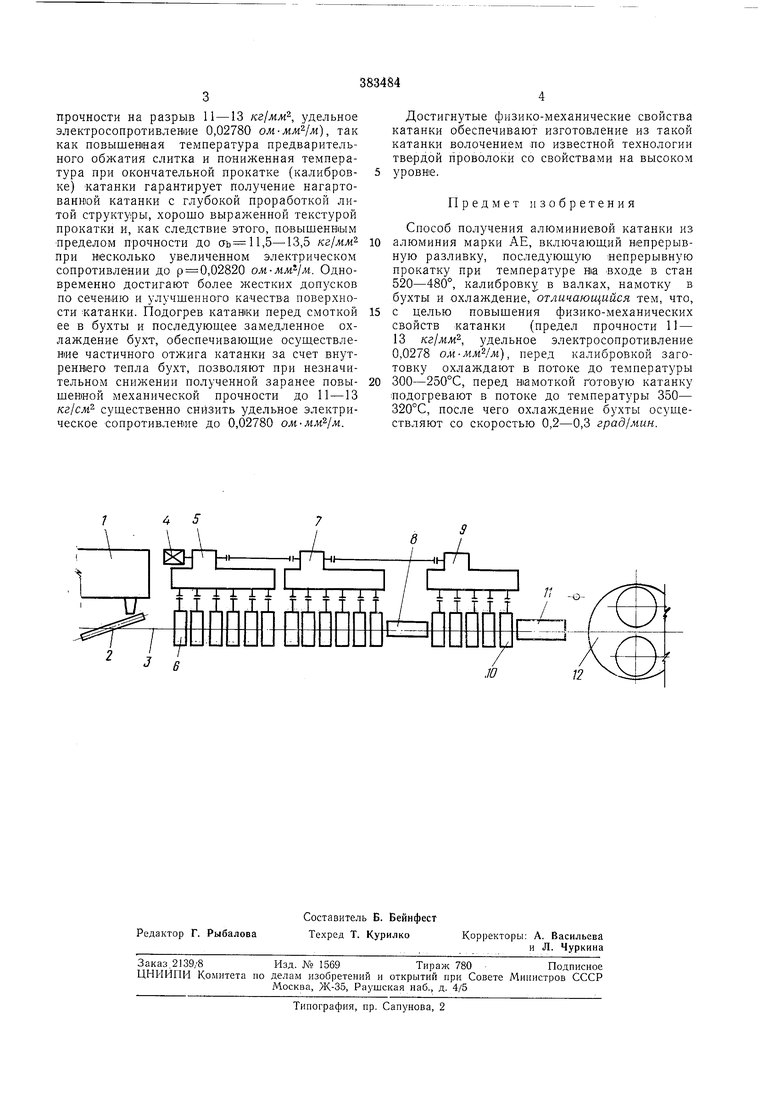

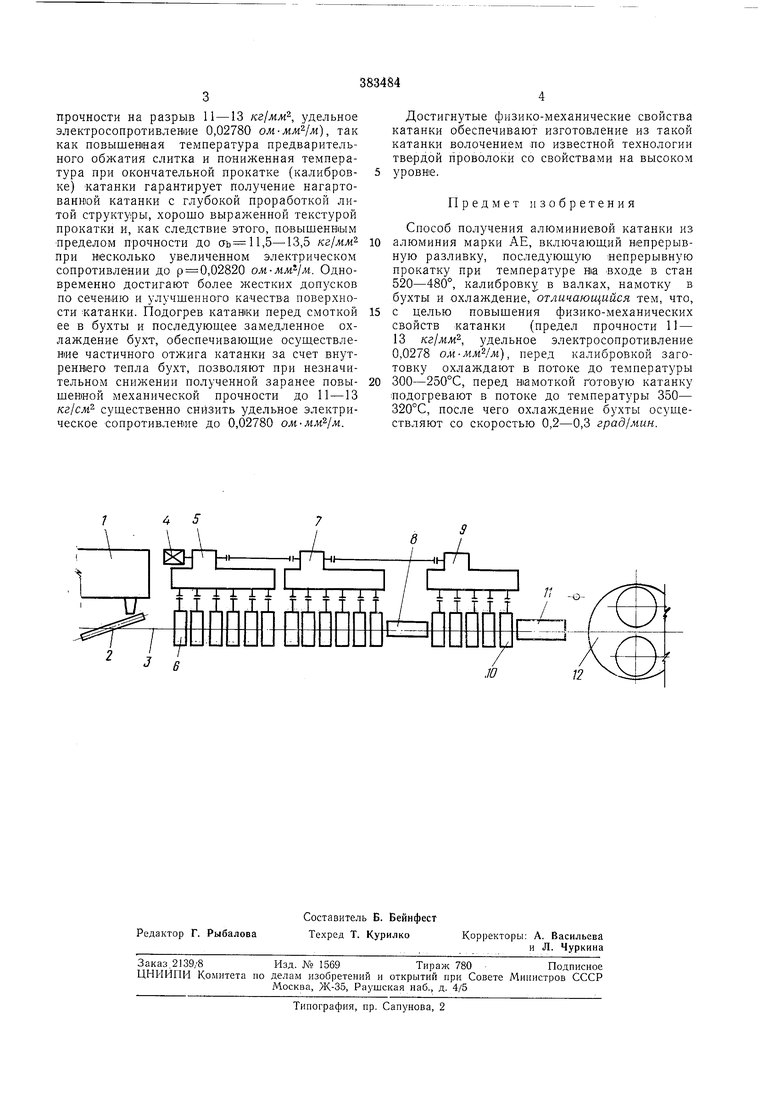

Па чертеже показава схема расположения оборудования для осуществления способа.

Из миксера / жидкий металл подается в роторный кристаллизатор 2, откуда непрерывный СЛИТОК 3 поступает в прокатный стан 4, включающий три группы «летей - первую группу 5 с первой клетью 6, вторую группу 7, проводку 8, 1выполненную в виде холодильника, третью группу 9 с последней клетью 10, выводная проводка // после которой выполнена в виде нагревателя, например, индукционного действия. Далее установлена моталка 12 и предусмотрен стеллаж для горячих бухт катанки, выполненный в виде закрытых коробов.

Пепрерывный слиток 5 металла, полученный из роторного кристаллизатора 2, подают в первую клеть 6 первой группы клетей прокатного стана 4 при температуре 520-480 0.

Па пути следования перед последней групной 9 клетей предварительно обжатый слиток 3 интенсивно охлал дают в проводке - холодильнике 8 до температуры 300-250°С, причем необходимую длину зоны охлаждения берут в зависимости от интенсивности охлаждения и находят из уравнения теплового баланса.

В результате указанного интенсивного охлаждения обжатого слитка его окончательную прокатку (калибровку) осуществляют при пониженной температуре.

После выхода из последней клети 10 прокатного стана 4 нагартованную катанку интенсивно повторно подогревают в проводке-

нагревателе 11 до температуры 350-320°С и затем сматывают в бухты моталкой 12.

Горячие бухты снимают с моталки и транспортируют в закрытый короб, в котором осуществляется медленное охлаждение бухт со

скоростью 0,2-0,3 град/мин.

Данным способом возможно получить из алюминия с содержанием примеси кремния до 0,12% и железа до 0,35%, т. е. из алюмивия марки АЕ, катанку с улучшенными физико-механическими свойствами (предел

прочности на разрыв И -13 кг/жж, удельное электросопротивление 0,02780 ом-мм /м), так как повышенная температура предварительного обжатия слитка и пониженная температура при окончательной прокатке (калибровке) катанки гарантирует получение нагартованнюй катанки с глубокой проработкой литой структуры, хорошо выраженной текстурой прокатки и, как следствие этого, повышенным пределом прочности до ,5-13,5 кг/мм при несколько увеличенном электрическом сопротивлении до р 0,02820 ом-мм /м. Одновременно достигают более жестких допусков по сеченйю и улучшенного качестВа поверхности Катанки. Подогрев катанки перед смоткой ее в бухты и последуюшее замедленное охлаждение бухт, обеспечиваюшие осуш,ествлеН1ие частичного отжига катанки за счет внутренвега тепла бухт, позволяют при незначительном снижении полученной заранее повышенной механической прочности до 11 -13 кг/см существенно снизить удельное электрическое сопротивлевие до 0,02780 ом-мм /м.

Достигнутые физико-механические свойства

катанки обеспечивают изготовление из такой

катанки волочением по известной технологии

твердой проволоки со свойствами на высоком

уровне.

Предмет изобретения

Способ получения алюминиевой катанки из алюминия марки АЕ, включающий непрерывную разливку, последуюшую непрерывную прокатку при температуре ва входе в стан 520-480°, калибровку в валках, намотку в бухты и охлаждение, отличающийся тем, что, с целью повышения физико-механических свойств катанки (предел прочности 11 - 13 кг/мм, удельное электросопротивление 0,0278 ом-мм /м), перед калибровкой заготовку охлаждают в потоке до температуры 300 250°С, перед вамоткой готовую катанку Подогревают в потоке до температуры 350- 320°С, после чего охлал дение бухты осушествляют со скоростью 0,2-0,3 град/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНЫХ ШТАНГ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201301C2 |

| СПОСОБ УТИЛИЗАЦИИ ДЕМОНТИРОВАННЫХ МАГИСТРАЛЬНЫХ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532677C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2286858C2 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| КОМПЛЕКС ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОПРОДУКЦИИ | 1996 |

|

RU2106930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496603C1 |

| СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ И ПРЕЦИЗИОННЫХ И ЖАРОПРОЧНЫХ СПЛАВОВ | 1996 |

|

RU2100109C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

Даты

1973-01-01—Публикация