Изобретение относится к металлургии.

Известны конструкции устройств для совмещенной непрерывной разливки и деформации металлов, содержащие последовательно расположенные машину непрерывного литья заготовок (МНЛЗ) и деформирующую установку в виде прокатного стана [1]. С точки зрения обеспечения высокой производительности совмещенных процессов литья и деформации наиболее предпочтительным вариантом деформации является прокатка, а наиболее производительным оборудованием - непрерывный многоклетевой прокатный стан. Однако из-за весьма невысоких скоростей литья непрерывнолитая заготовка в валках прокатного стана с одной стороны интенсивно захолаживается, а с другой стороны разогревает контактную поверхность валка до недопустимых величин. Поэтому в последних технических решениях этой задачи вместо обжимных прокатных клетей непосредственно после машины непрерывного литья заготовок стали располагать установки циклической деформации: колебательно-ковочные агрегаты [2] или радиально-обжимные машины [3].

Из уровня техники известен также литейно-деформационный комплекс, описание которого приведено в книге [4], выбранный в качестве прототипа заявляемого устройства как наиболее близкий объект по технической сущности. Устройство по прототипу содержит соединенные передающими устройствами плавильно-литейный агрегат с промежуточным ковшом, установку циклической деформации, подогревающую печь, прокатный стан. Заготовку между плавильно-литейным агрегатом и установкой циклической деформации передают с помощью устройства продольного перемещения, т.е. рольганга. Таким образом заведомо захоложенный передний конец заготовки, полученной после литья, попадает в установку циклической деформации в первую очередь, поэтому перед деформацией требуется время для его подогрева в подогревающей печи, что увеличивает энергозатраты и обуславливает недостаточно высокую производительность.

В отличие от устройства по прототипу предлагается между плавильно-литейным агрегатом и установкой циклической деформации разместить устройство поперечного перемещения заготовок, а подогревающую печь расположить между упомянутым устройством и устройством циклической деформации, причем подогревающую печь и промежуточный ковш разместить примыкающими к устройству поперечного перемещения заготовок с одной стороны. После освобождения плавильной печи от металла непрерывнолитой слиток конечной длины поступает на устройство поперечного перемещения заготовок, например шлеппер. Поскольку литье осуществляется с относительно небольшой скоростью, то температура переднего конца заготовки оказывается намного меньше температуры заднего конца заготовки. Шлеппер передает заготовку параллельно ее оси с оси литья на ось деформирующей установки, что позволяет задать задний конец заготовки сразу в установку циклической деформации, где он деформируется, а оставшаяся часть заготовки подогревается в печи, которая подогревает ее до температуры, необходимой для осуществления ковки.

Таким образом наличие устройства поперечного перемещения заготовки позволяет не тратить время на нагрев участка заготовки, задаваемого в установку циклической деформации. Последующая ковка может осуществляться уже без перерыва на подогрев переднего относительно более горячего конца заготовки. Дополнительное преимущество такого расположения оборудования состоит в том, что устройство поперечного перемещения заготовок может являться стеллажом для размещения заготовок, поступающих не с плавильно-литейного агрегата, а с промежуточного склада. Подогревающая печь в этом случае служит для нагрева заготовок от комнатной температуры до температуры горячей деформации. Это позволяет сделать технологический процесс более гибким.

Расположение ножниц горячей резки между подогревающей печью и устройством циклической деформации позволяет отрезать дефектные концы заготовки. Место установки ножниц очень важно, поскольку при их расположении в ином месте, например, непосредственно после МНЛЗ, делает условия их работы чрезвычайно тяжелыми, т.к. они подвергаются нагреву в течение всего времени разливки заготовки, а эта операция, как уже отмечалось выше, производится с небольшой скоростью и, следовательно, наиболее продолжительна.

Между устройством циклической деформации и прокатным станом установлено устройство для зачистки поверхности заготовки, например, фрезагрегат. Это позволяет удалить дефекты как литейного происхождения, так и дефекты, возникшие при ковке заготовки. При ином расположении, например после МНЛЗ, удалялись бы только литейные дефекты. При расположении фрезагрегата после прокатного стана необходимо было бы обеспечить чрезвычайно высокую скорость обработки, поскольку скорость движения проката в непрерывном стане многократно возрастает от первой клети к последней вследствие вытяжки металла.

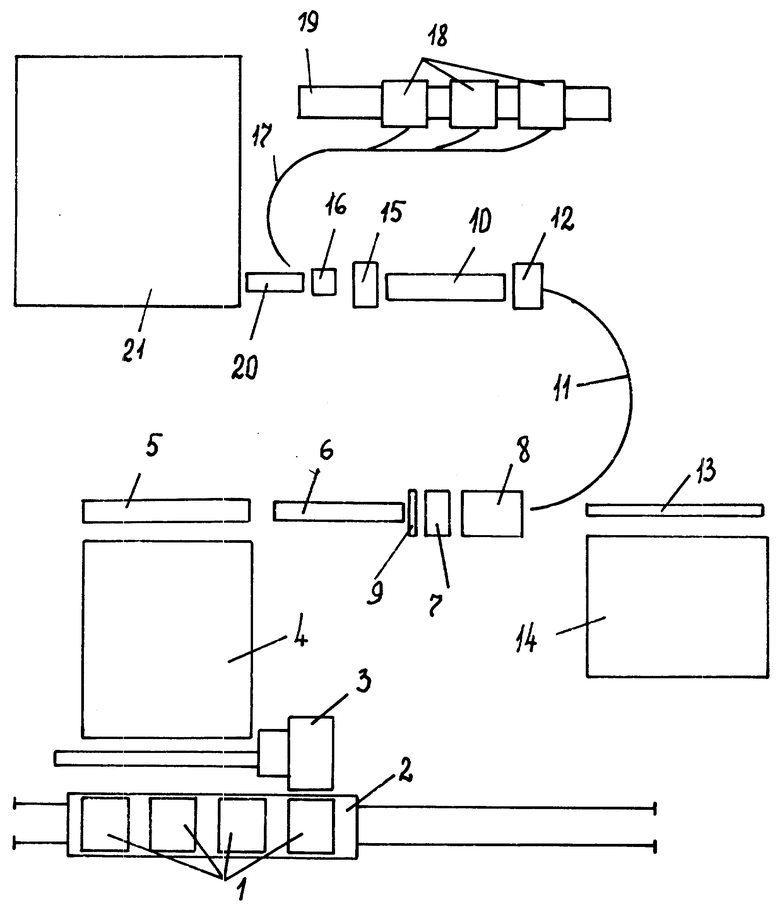

На чертеже изображено расположение оборудования в предлагаемом устройстве.

Предлагаемый комплекс содержит плавильно-литейный агрегат, состоящий из печей для расплавления металла 1 (фиг.1), помещенных на трансбордере 2, и машины горизонтального непрерывного литья заготовок с промежуточным ковшом 3. Плавильно-литейный агрегат с помощью шлепперного устройства 4 и рольганга 5 соединен через подогревающую печь 6 с установкой циклической деформации, которая состоит из подающей клети 7 и ковочного блока 8. Между подогревающей печью и ковочным блоком размещены ножницы горячей резки 9. Ковочный блок соединен с непрерывным станом 10 обводным устройством 11, причем непосредственно перед прокатным станом установлено устройство для зачистки поверхности заготовки в виде фрезагрегата 12. По оси ковочного блока размещен также рольганг 13 с примыкающим к нему стеллажом 14. После непрерывного прокатного стана 10 установлены ножницы 15, калибрующий блок 16, соединенный обводным устройством 17 с моталками 18, расположенными над транспортером 19. Калибровочный блок 16 соединен также рольгангом 20 со стеллажом 21.

Предлагаемый комплекс работает следующим образом.

Металл расплавляется в печах для плавления металла 1 и подается в промежуточный ковш машины горизонтального полунепрерывного литья заготовок 3. После слива всего металла из одной печи и формирования заготовки на место этой печи с помощью трансбордера подают следующую печь и после замены или подготовки промежуточного ковша разливают следующую заготовку. Во время отливки механизм вытягивания подает слиток на приемную сторону шлепперного устройства 4. После завершения отливки шлепперное устройство 4 подает слиток на рольганг 5. Поскольку вытягивание слитка на машине осуществлялось справа налево, то более горячим концом заготовки является правый. Именно этим концом рольганг 5 подает слиток в подогревающую печь 6. Вследствие высокой температуры этого конца, он может быть пропущен через печь 6 с большой скоростью, чем экономится время и уменьшается цикл операции ковки.

Далее слиток попадает в подающую клеть 7 и ковочный блок 8, где осуществляется деформация. Поскольку в целом цикл ковки достаточно велик, то за время ковки переднего конца успевают прогреться в подогревающей печи более холодные части слитка. Перед ковкой ножницами горячей резки 9 обрезают дефектные части слитка. В случае необходимости питание слитками ковочного блока может осуществляться и холодными слитками, загружаемыми мостовым краном на шлепперное устройство 4. Это повышает гибкость процесса, т.к. дает возможность использовать слитки, отлитые на других МНЛЗ.

После ковки в ковочном блоке 8 заготовка поступает по обводному устройству 11 на фрезагрегат 12, где производится зачистка поверхностных дефектов. В таком состоянии заготовка подается в непрерывный прокатный стан 10, в котором обжимается по одной из систем калибровок. Ножницами 15 производится обрезка дефектных концов заготовки, после чего с помощью калибрующего блока 16 заготовка (катанка или мелкий сорт) по обводному аппарату 17 попадает в попеременно используемые моталки 18. После намотки очередной бухты последняя падает на транспортер 19 и удаляется подъемно-транспортными средствами.

Заготовку более крупных сечений можно получить, направляя заготовку не по обводному устройству 11, а на рольганг 13, откуда она в мерных длинах удаляется на принимающее устройство поперечного перемещения заготовок 14.

Мелкосортную или проволочную заготовку в концах получают, направляя прокат со стана 10 не в обводное устройство 17, а на рольганг 20 и затем на стеллаж 21. Ножницы 15 при этом нарезают заготовку на мерные длины.

Возможность реализации последних двух вариантов обусловлена особенностями размещения оборудования в заявляемом устройстве и позволяет расширить его технологические возможности.

Техническим результатом от применения предлагаемого литейно- деформационного комплекса является снижение до нуля времени нагрева заготовки, поступающей в установку циклической деформации, поскольку удается задать заготовку в упомянутую установку горячим участком. Это позволяет в свою очередь начать процесс ковки без выдержки в печи и в меньшей степени захолодить оставшуюся часть заготовки. Дополнительным техническим результатом является возможность подачи на линию ковки с устройства поперечного перемещения заготовок холодных слитков, полученных на других МНЛЗ или предварительно отлитых на МНЛЗ в составе заявляемого комплекса. Это повышает гибкость технологического процесса и расширяет технологические возможности.

Установка ножниц горячей резки между подогревающей печью и устройством циклической деформации позволяет избежать их перегрева от воздействия высоких температур металла непосредственно после разливки.

Установка устройства для зачистки поверхности заготовки между устройством циклической деформации и прокатным станом позволяет улучшить качество поверхности полуфабриката, снимаемого с прокатного стана.

Установка между устройством циклической деформации и устройством для зачистки поверхности заготовки обводного устройства, к входной и выходной сторонам которого примыкают соответственно принимающее и подающее устройства поперечного перемещения заготовок с рольгангами, позволяет использовать для питания комплекса не только металл, поступающий с МНЛЗ, но и стороннюю заготовку в виде сортового подката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038913C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038912C1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ | 1993 |

|

RU2075517C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133650C1 |

| АГРЕГАТ ПОСЛЕДОВАТЕЛЬНОЙ ПЛАВКИ И РАЗЛИВКИ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК НА ЭТОМ АГРЕГАТЕ | 1996 |

|

RU2100726C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2011 |

|

RU2542049C1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 2007 |

|

RU2356663C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2455091C1 |

Использование: область металлургии. Сущность: комплекс для получения металлопродукции содержит соединенные передающими устройствами плавильно-литейный агрегат с промежуточным ковшом, установку циклической деформации, подогревающую печь, прокатный стан. Между плавильно-литейным агрегатом и установкой циклической деформации размещено устройство поперечного перемещения заготовок, а подогревающая печь расположена между упомянутым устройством и устройством циклической деформации, причем подогревающая печь и промежуточный ковш примыкают к устройству поперечного перемещения заготовок с одной стороны. Между подогревающей печью и устройством циклической деформации установлены ножницы горячей резки. Между устройством циклической деформации и прокатным станом установлено устройство для зачистки поверхности заготовки. Между устройством циклической деформации и устройством для зачистки поверхности заготовки установлено обводное устройство, к входной и выходной сторонам которого примыкают соответственно принимающее и подающее устройства поперечного перемещения заготовок с рольгангами. Техническим результатом является уменьшение времени обработки заготовки, поскольку подогрев заложенной части заготовки совмещен с обработкой давлением горячего его участка. 3 з.п. ф-лы. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство 1297330, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент N 2038912, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Бахтинов В.Б., Бахтинов Ю.Б | |||

| Производство экономичных профилей проката, М.: Металлургия, 1984, с | |||

| Способ переработки сплавов меди и цинка (латуни) | 1922 |

|

SU328A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Левченко Л.Н., Гуров Н.А., Машкин Л.Ф., Интенсификация производства мелкосортного проката на непрерывных станах, Киев; Техника, 1980, с | |||

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

Авторы

Даты

1998-03-20—Публикация

1996-04-08—Подача