1

Изобретение относится к области производства носителей на основе окиси алюминия.

Известен способ получения носителя на основе окиси алюминия путем обработки сформованной окиси алюминия водой или водным раствором аммиака при температуре 20-95° С с последующей сушкой и прокаливанием.

Однако при этом способе невозможно получение носителя с большой площадью поверхности.

По предлагаемому способу носитель с высокоразвитой поверхностью получают путем обработки Гранул гидроокиси алюминия парами аммиака с последующей сушкой и прокаливанием в токе воздуха при температуре 700-750° С.

В качестве исходной гидроокиси алюминия берут смесь бемитной и байеритной гидроокиси алюминия.

Для регулирования кислотности носителя в гидроокись алюминия можно вводить необходимое количество фтора в виде, например, плавиковой кислоты.

Пример 1. 118 г бемита с влажностью 37,2 вес. %, удельной поверхностью 300 после высушивания при 110° С загружают в месильную машину, перемешивают в течение 20 мин, затем постепенно добавляют смесь дистиллированной воды (215 мл) и азотной

кислоты (2,2 мл). Все это перемешивают не менее 1 час, а затем добавляют 153 г байерита влажностью 34,3 вес. % с удельной поверхностью 14 после высушивания при

110° С, и всю массу перемешивают в течение 1 час. Общее содержание воды в пасте после прокаливания при 700° С должно составлять около 60 вес. %. Пластичную массу формуют через фильеры в цилиндрические гранулы.

Сырые гранулы выдерживают над 25%-ным раствором аммиака в течение час. Затем носитель подвергают провяливанию при комнатной температуре 10-15 -час. Воздушно-сухие Гранулы подвергают сушке при температуре 110°С в токе сухого воздуха- в течение час. Выдержанные гранулы прокаливают в течение 6 час в токе сухого воздуха при 700° С.

Полученный продукт имеет удельную поверхность 310 и разнороднопористую структуру. Прочность образца на раздавливание но торцу и по образующей соответственно равна 76 кг/см и 18 кг/см

Пример 2. Получение носителя проводят по примеру 1. Состав добавляемой смеси (в отличие от примера I) следующий, мл: вода дистиллированная 211, азотная кислота 2,2, фтористоводородная кислота 14

(концентрация 0,046 г/л).

.Полученный продукт нмеет удельную поверхность 290 , разнороднопористую структуру. Прочность образца на раздавливание но торцу и по образующей соответственно равна 100 кг/см и 22 кг/слг.

Пример 3. 200 г бемита влажностью 37,2 вес. % с удельной поверхностью 300 после высушивания при 110° С загружают в месильную машину, перемешивают в течение 20 мин, затем постепенно добавляют смесь дистиллированной воды

(225 мл) н азотной кислоты (2,2 мл). Все это перемешивают в месильной машине не менее 1 час и пластичную массу формуют через фильеры в гранулы. Сформованные гранулы выдерживают над водным 25%-ным раствором аммиака 6-12 час, сушат и прокаливают при температуре 700° С.

Полученный продукт имеет однороднопористую структуру с удельной поверхностью 290 .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2020 |

|

RU2750657C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЕЙ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ КАТАЛИЗАТОРОВ ПРОЦЕССОВ НЕФТЕПЕРЕРАБОТКИ | 2021 |

|

RU2766506C1 |

| Способ получения сферического алюмооксидного носителя | 2020 |

|

RU2739560C1 |

| ГРАНУЛИРОВАННЫЙ АКТИВНЫЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2390495C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГИДРОКСИДА АЛЮМИНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2010 |

|

RU2432318C1 |

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| Способ приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля | 2018 |

|

RU2663901C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2811917C1 |

| Способ приготовления катализатора для очистки газов от двуокиси серы | 1982 |

|

SU1103894A1 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

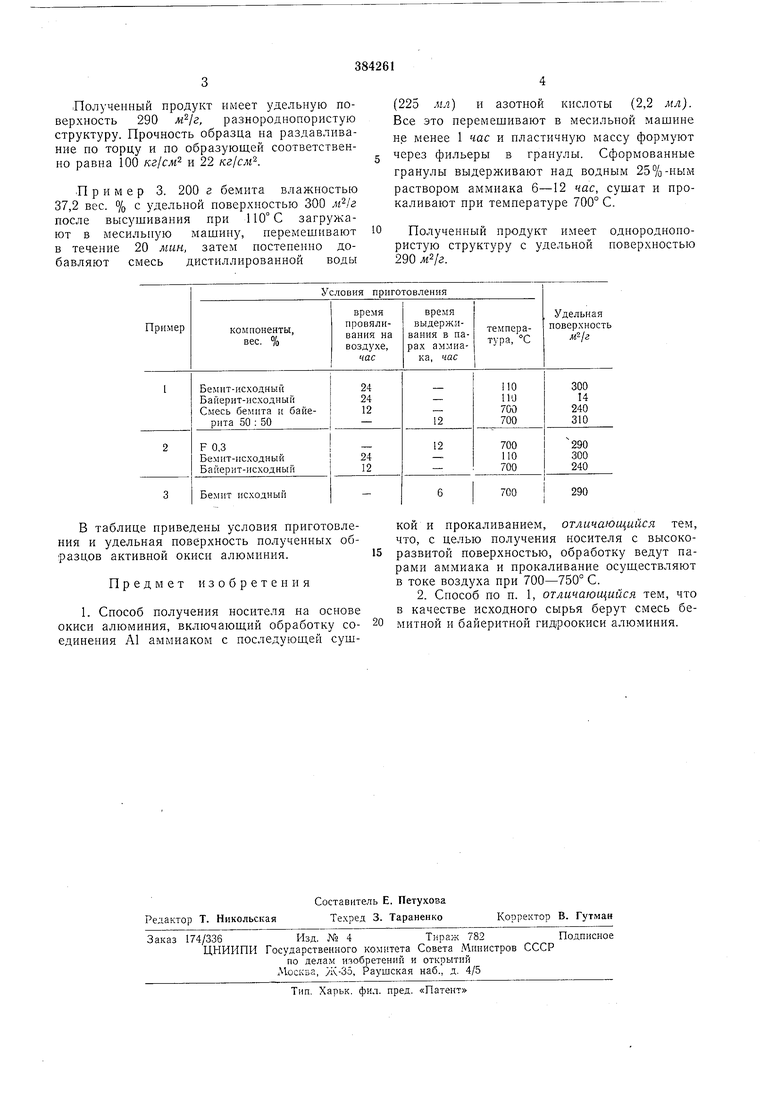

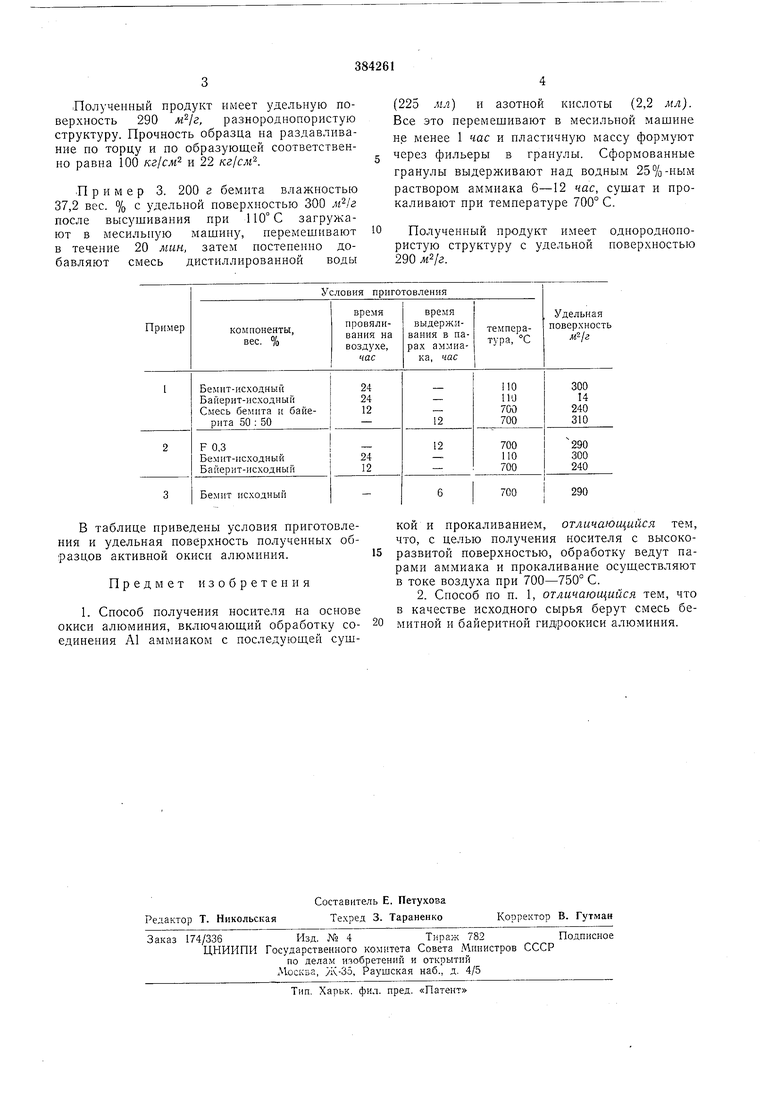

В таблице приведены условия приготовления и удельная поверхность полученных образцов активной окисп алюминия.

Предмет изобретения

Авторы

Даты

1975-08-05—Публикация

1970-10-21—Подача