АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН РАСТЯЖЕНИЯ

1

Изобретение относится к области станкостроения.

Известен автомат для изготовления пружин растяжения, содержащий механизм периодической подачи проволоки протяжными валками, механизм для навивки проволоки и механизм поперечной резки навиваемой спирали.

Однако в известном автомате при изготовлении пружин растяжения с ушками процесс Отгибания ушек осуществляется после процесса навивки, кроме того затруднена ориентация колец относительно друг друга.

С целью получения на концах нружины крепежных колец за счет отгибания крайних витков непосредственно в процессе изготовления нружины в предлагаемом автомате резец отрезного механизма укреплен на качающемся валу, перпендикулярном оси оправки навивочного механизма, выполненного в виде полой втулки, на внутренней поверхности которой предусмотрена режущая кромка для взаимодействия с резцом.

Кроме того, для взаимной ориентации крепежных колец в цень привода протянутых валков введено храповое колесо, связанное через кривошипно-шатунный механизм и систему зубчатых колес с кулачковой шайбой, взаимодействующей с рычагом, укрепленным на качающемся валу.

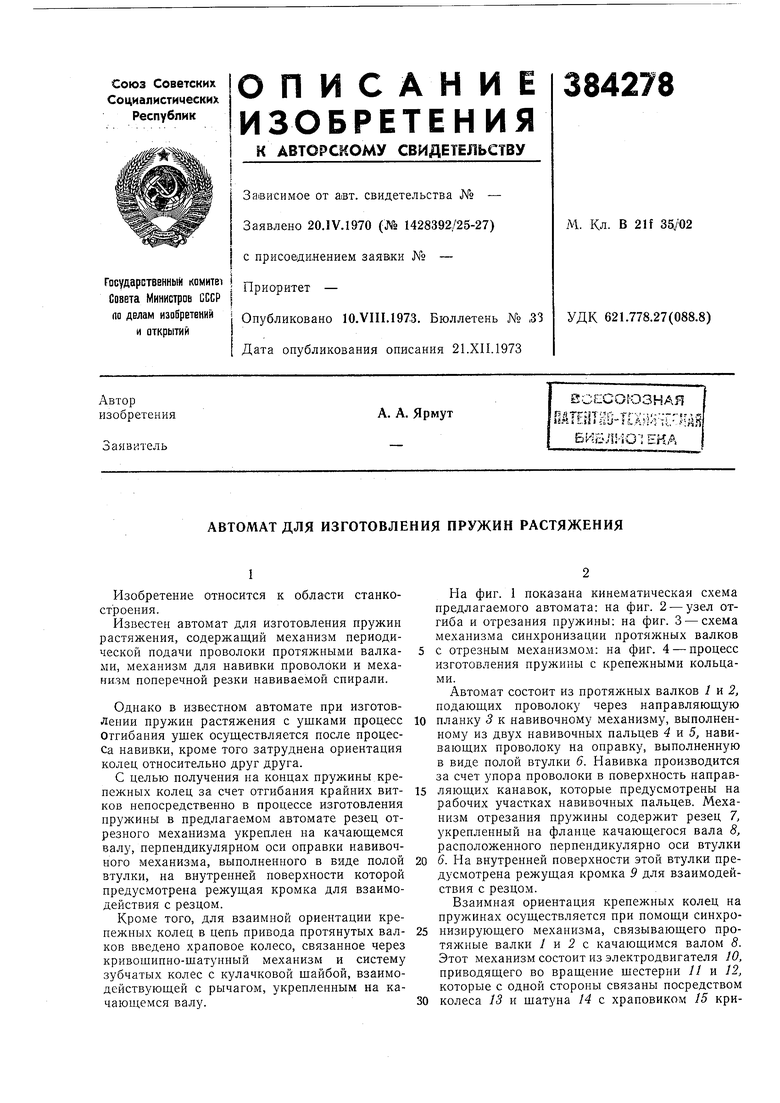

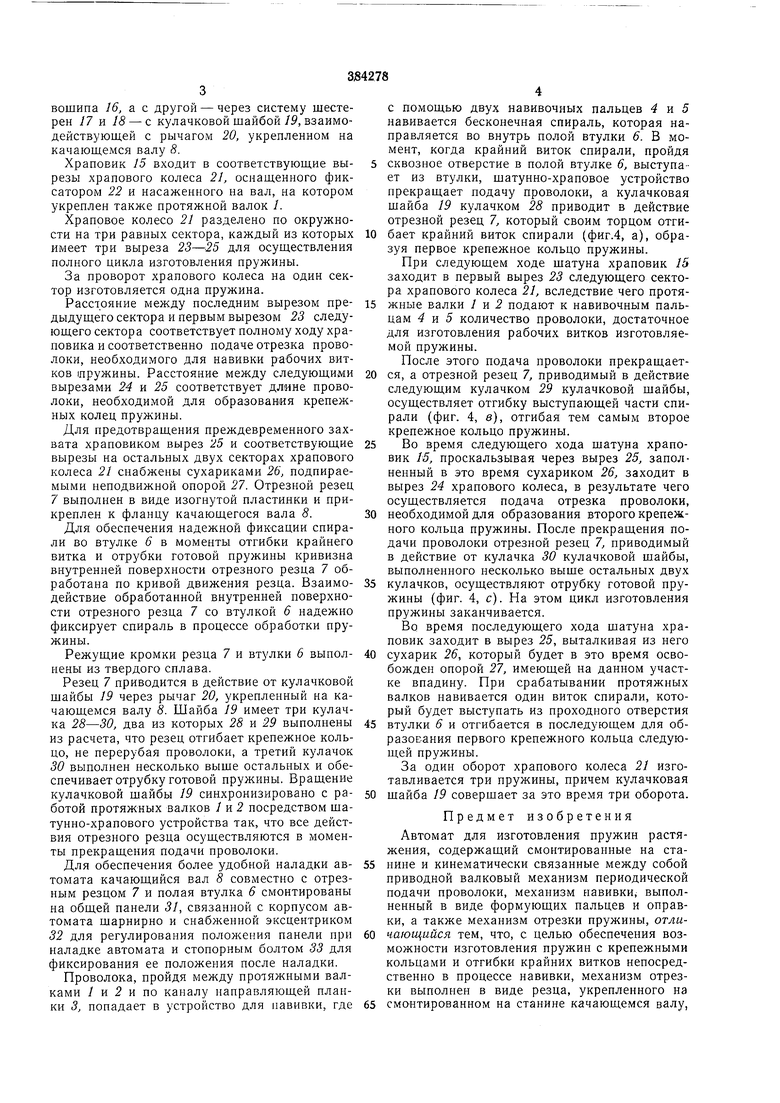

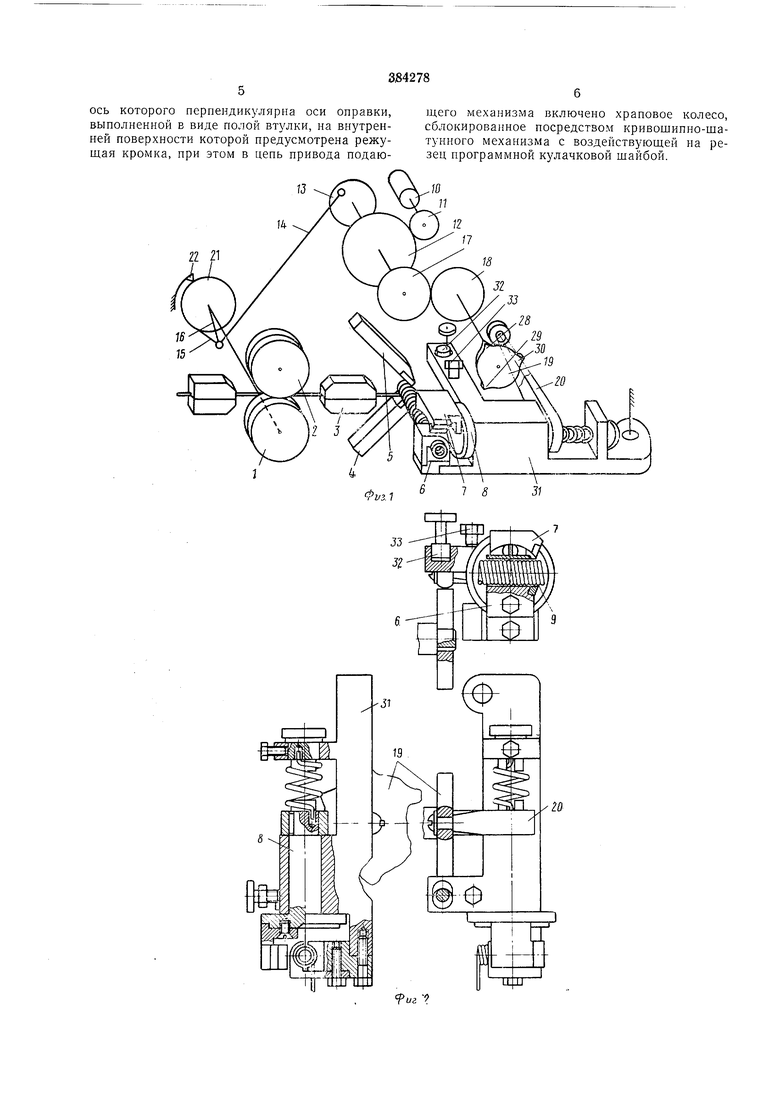

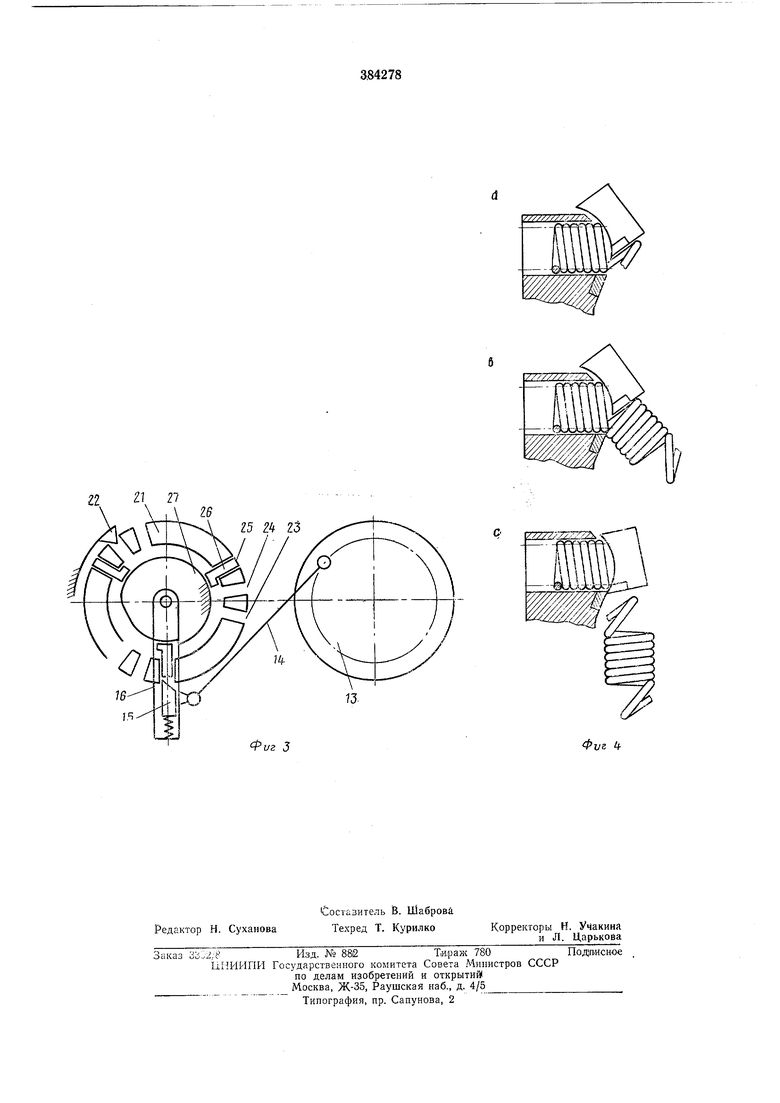

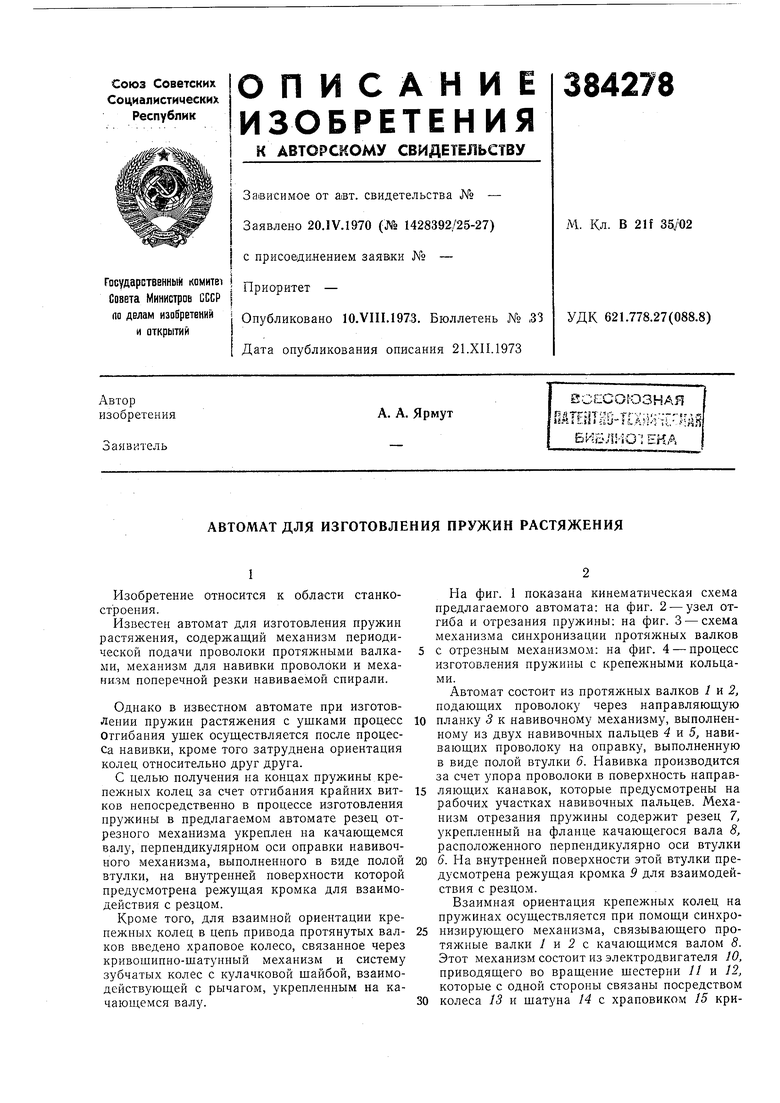

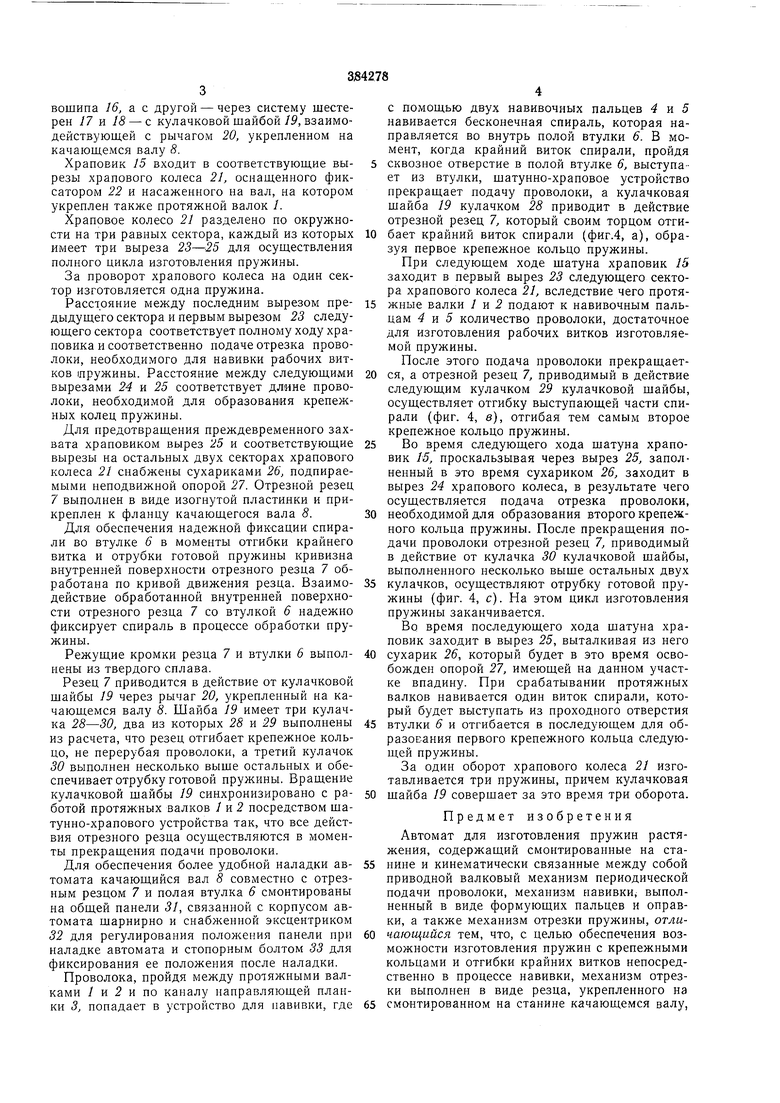

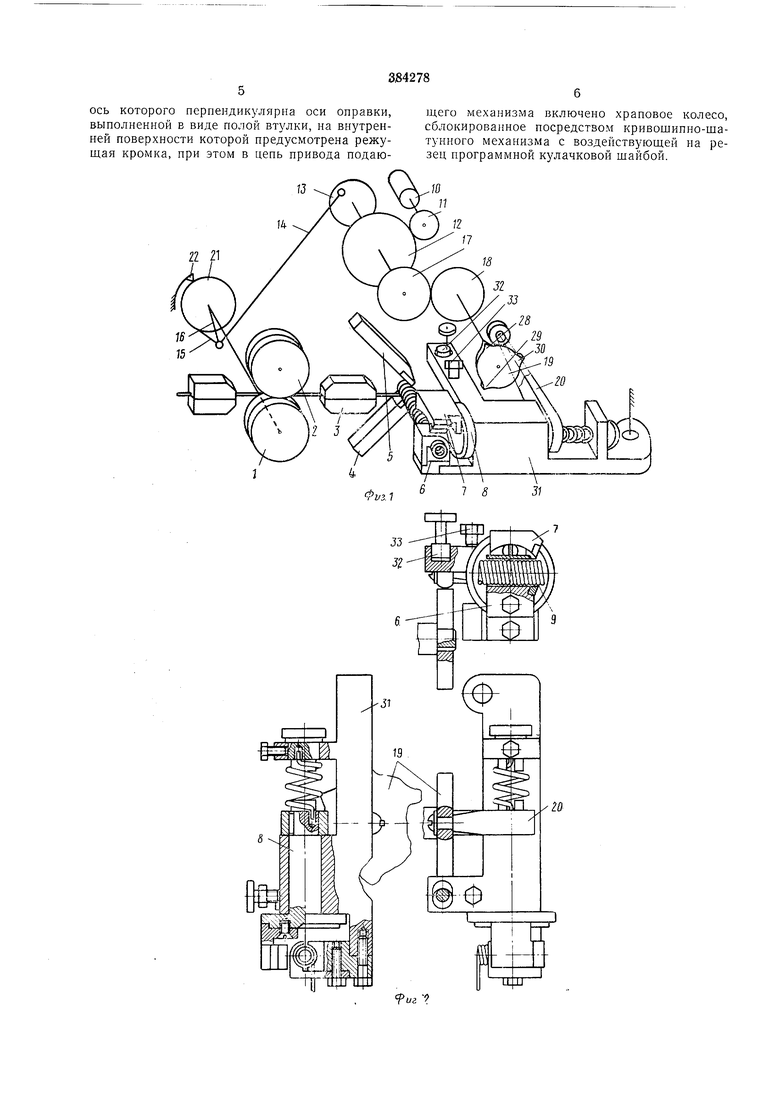

На фиг. 1 показана кинематическая схема предлагаемого автомата: на фиг. 2 - узел отгиба и отрезания пружины: на фиг. 3 - схема механизма синхронизации протяжных валков

с отрезным механизмом: на фиг. 4 - процесс изготовления пружины с крепежными кольцами.

Автомат состоит из протяжных валков } и 2, подающих проволоку через направляющую

планку 3 к навивочному механизму, выполненному из двух навивочных пальцев 4 и 5, навивающих проволоку на оправку, выполненную в виде полой втулки 6. Навивка производится за счет упора проволоки в поверхность направляющих канавок, которые предусмотрены на рабочих участках навивочных пальцев. Механизм отрезания пружины содержит резец 7, укрепленный на фланце качающегося вала 8, расположенного перпендикулярно оси втулки

6. На внутренней поверхности этой втулки предусмотрена режущая кромка 9 для взаимодействия с резцом.

Взаимная ориентация крепежных колец на пружинах осуществляется при помощи синхронизирующего механизма, связывающего протяжные валки У и 2 с качающимся валом 8. Этот механизм состоит из электродвигателя 10, приводящего во вращение шестерни // и 12, которые с одной стороны связаны посредством

колеса 13 и щатуна 14 с храповиком 15 кривошипа 16, а с другой - через систему шестерен 17 и 18 - с кулачковой шайбой/9, взаимодействующей с рычагом 20, укрепленном на качаюшемся валу 8.

Храповик 15 входит в соответствующие вырезы храпового колеса 21, оснащенного фиксатором 22 и насаженного на вал, на котором укреплен также протяжной валок /.

Храповое колесо 21 разделено по окружности на три равных сектора, каждый из которых имеет три выреза 23-25 для осуществления полного цикла изготовления пружины.

За проворот храпового колеса на один сектор изготовляется одна пружина.

Расстояние между последним вырезом предыдущего сектора и первым вырезом 23 следующего сектора соответствует полному ходу храповика и соответственно подаче отрезка проволоки, необходимого для навивки рабочих витков шружины. Расстояние между следующими вырезами 24 и 25 соответствует длине проволоки, необходимой для образования крепежных колец пружины.

Для предотвращения преждевременного захвата храповиком вырез 25 и соответствующие вырезы на остальных двух секторах храпового колеса 21 снабжены сухариками 26, подпираемыми неподвижной опорой 27. Отрезной резец 7 выполнен в виде изогнутой пластинки и прикреплен к фланцу качающегося вала 8.

Для обеспечения надежной фиксации спирали во втулке 6 в моменты отгибки крайнего витка и отрубки готовой пружины кривизна внутренней поверхности отрезного резца 7 обработана по кривой движения резца. Взаимодействие обработанной внутренней поверхности отрезного резца 7 со втулкой 6 надежно фиксирует спираль в процессе обработки пружины.

Режущие кромки резца 7 и втулки 6 выполнены из твердого сплава.

Резец 7 приводится в действие от кулачковой шайбы 19 через рычаг 20, укрепленный на качающемся валу 8. Шайба 19 имеет три кулачка 28-30, два из которых 28 и 29 выполнены из расчета, что резец отгибает крепежное кольцо, не перерубая проволоки, а третий кулачок 30 выполнен несколько выше остальных и обеспечивает отрубку готовой пружины. Вращение кулачковой шайбы 19 синхронизировано с работой протяжных валков У и 2 посредством шатунно-храпового устройства так, что все действия отрезного резца осуществляются в моменты прекращения подачи проволоки.

Для обеспечения более удобной наладки автомата качающийся вал 8 совместно с отрезным резцом 7 и полая втулка 6 смонтированы на общей панели 31, связанной с корпусом автомата шарнирно и снабженной эксцентриком 32 для регулирования положения панели при наладке автомата и стопорным болтом 55 для фиксирования ее положения после наладки.

Проволока, пройдя между протяжными валками / и 2 и по каналу направляющей планки 3, попадает в устройство для навивки, где

с помощью двух навивочных пальцев 4 и 5 навивается бесконечная спираль, которая направляется во внутрь полой втулки 6. В момент, когда крайний виток спирали, пройдя сквозное отверстие в полой втулке 6, выступает из втулки, шатунно-храповое устройство прекращает подачу проволоки, а кулачковая щайба 19 кулачком 28 приводит в действие отрезной резец 7, который своим торцом отгибает крайний виток спирали (фиг.4, а), образуя первое крепежное кольцо пружины.

При следующем ходе шатуна храповик 15 заходит в первый вырез 23 следующего сектора храпового колеса 21, вследствие чего протяжные валки 1 и 2 подают к навивочным пальцам 4 и 5 количество проволоки, достаточное для изготовления рабочих витков изготовляемой пружины. После этого подача проволоки прекращается, а отрезной резец 7, приводимый в действие следующим кулачком 29 кулачковой шайбы, осуществляет отгибку выступающей части спирали (фиг. 4, в), отгибая тем самым второе крепежное кольцо пружины.

Во время следующего хода щатуна храповик 15, проскальзывая через вырез 25, заполненный в это время сухариком 26, заходит в вырез 24 храпового колеса, в результате чего осуществляется подача отрезка проволоки,

необходимой для образования второго крепежного кольца пружины. После прекращения подачи проволоки отрезной резец 7, приводимый в действие от кулачка 30 кулачковой шайбы, выполненного несколько выще остальных двух

кулачков, осуществляют отрубку готовой пружины (фиг. 4, с). На этом цикл изготовления пружины заканчивается.

Во время последующего хода шатуна храповик заходит в вырез 25, выталкивая из него

сухарик 26, который будет в это время освобожден опорой 27, имеющей на данном участке впадину. При срабатывании протяжных валков навивается один виток спирали, который будет выступать из проходного отверстия

втулки 6 и отгибается в последующем для образования первого крепежного кольца следующей пружины.

За один оборот храпового колеса 21 изготавливается три пружины, причем кулачковая

шайба 19 совершает за это время три оборота.

Предмет изобретения

Автомат для изготовления пружин растяжения, содержащий смонтированные на станине и кинематически связанные между собой приводной валковый механизм периодической подачи проволоки, механизм навивки, выполненный в виде формующих пальцев и оправки, а также механизм отрезки пружины, отличающийся тем, что, с целью обеспечения возможности изготовления пружин с крепежными кольцами и отгибки крайних витков непосредственно в процессе навивки, механизм отрезки выполнен в виде резца, укрепленного на

смонтированном на станине качающемся валу,

ось которого перпендикулярна оси оправки, выполненной в виде полой втулки, на внутренней поверхности которой предусмотрена режущая кромка, при этом в цепь привода подающего механизма включено храповое колесо, сблокированное посредством кривошипно-шатунного механизма с воздействующей на резец программной кулачковой шайбой.

9 иг. .

Фьг J

о

Фг/е 4

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ЛЕНТЫ ПЛОСКИХ СПИРАЛЕЙ | 1971 |

|

SU295595A1 |

| Автомат для навивки пружин | 1976 |

|

SU565761A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Оправка для зажима проволоки и навивки пружины к автомату для изготовления пружин кручения | 1977 |

|

SU632448A1 |

| Устройство для производства магнитопроволочных спиралей | 2021 |

|

RU2780324C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И ПРИПАЙКИ ВЫВОДОВ К СЕКЦИЯМ КОНДЕНСАТОРОВ | 1970 |

|

SU259279A1 |

| Станок для навивки пружин с витками многоугольного профиля | 1946 |

|

SU69098A1 |

| Шайбонавивочный автомат | 1981 |

|

SU956109A1 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416250A1 |

| Автомат для навивки пружин | 1980 |

|

SU996011A1 |

Авторы

Даты

1973-01-01—Публикация