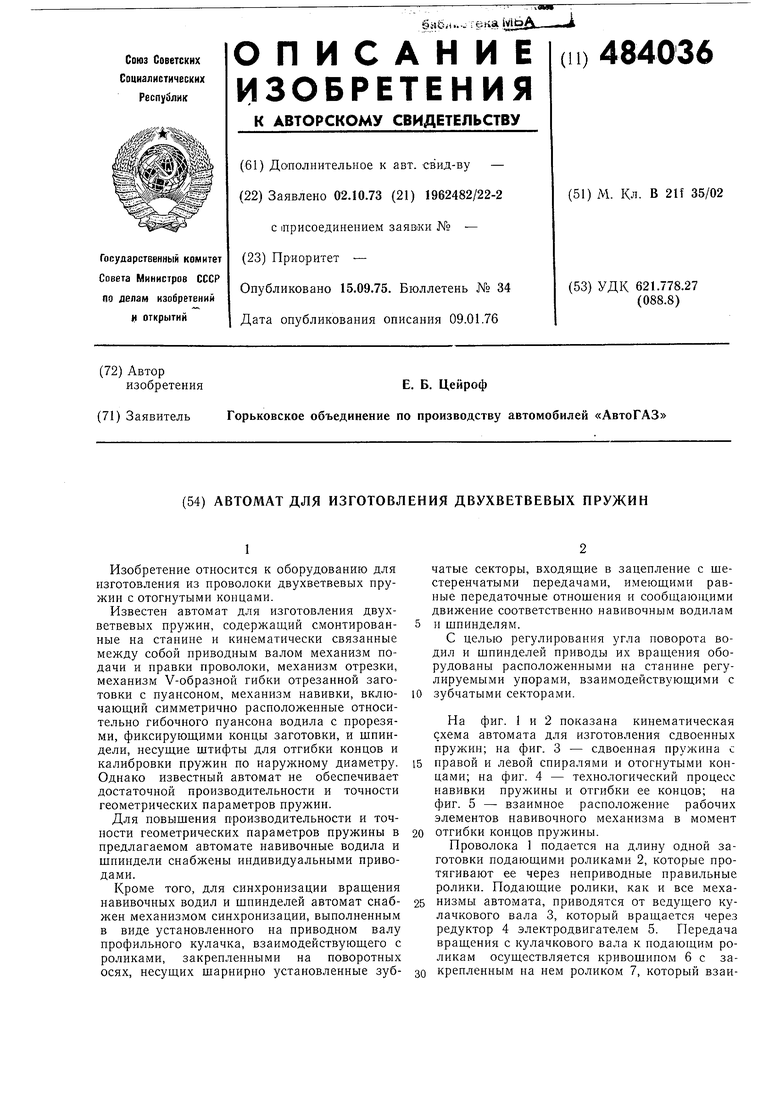

модействует с упором 8, подвижно установленным в рейке 9.

Рейка 9 зацепляется с шестерней 10, связанной с внутренней обоймой муфты обгона 11, а на наружной обойме размещена шестерня 12, которая вращает подающие ролики 2. Ролик упора 8 находится в копирном пазу 13. Нижнее положение рейки 9 определяется регулируемым упором 14.

Гибочные матрицы 15 и 16 подвижны вдоль оси подачи проволоки. Перемещение матриц 15 и 16 навстречу друг другу производится пружинами 17 и 18, а в противоположную сторону - рычагами 19 и 20, ролики которых взаимодействуют с копирами 21 и 22, установленными на валу 3.

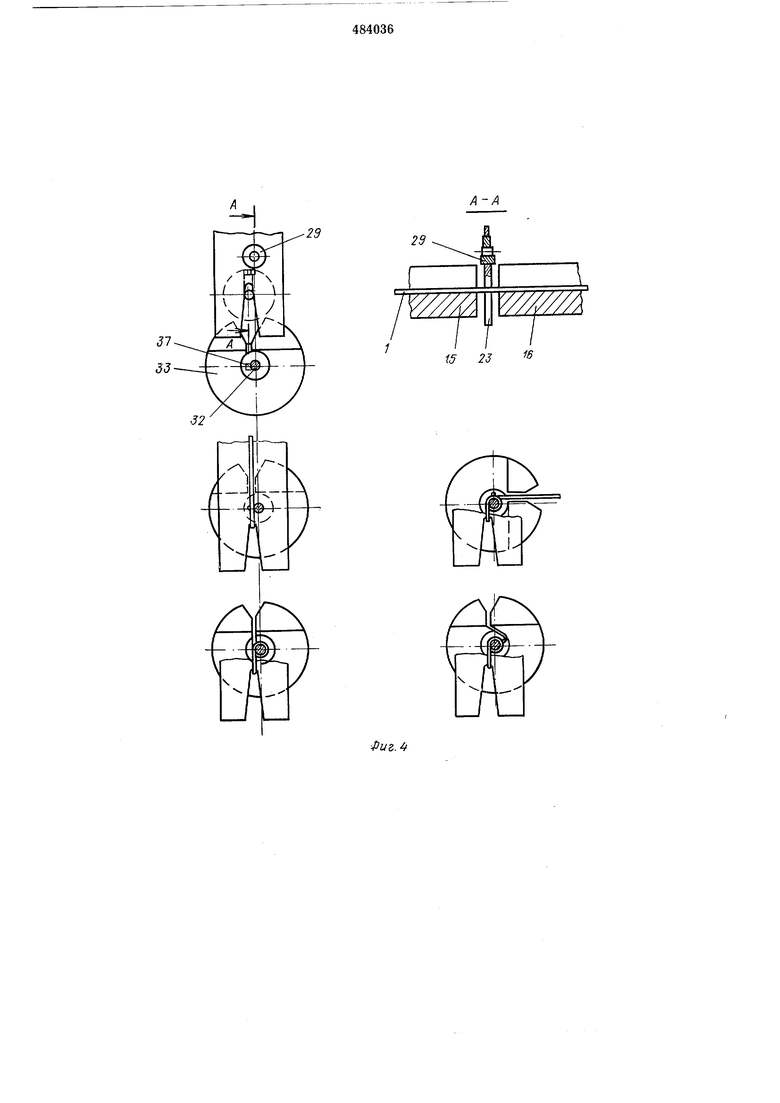

Под действием пружин 17 и 18 ролики рычагов 19 и 20 постоянно контактируют с профилем копиров 21 и 22, который определяет закон перемещения матриц 15 и 16 в ту или другую сторону в соответствии с циклом работы автомата. Между матрицами располагается гибочный пуансон 23, имеющий продольный паз для прохождения проволоки во время подачи ее роликами. В пазу матрицы 15 находятся подвижный нож 24, получающий перемещение в момент отрезки проволочной заготовки от копира 25, и неподвижный нож 26. В отверстие ножа 26, расположенное соосно с продольными пазами матриц 15 и 16, направляется проволока во время подачи. В пазу матрицы 16 установлен упор 27, предотвращающий отскакивание отрезанной проволочной заготовки. Привод гибочного пуансона 23 осуществляется от копира 28.. Гибочный пуансон, выполняющий роль держателя петли пружины в процессе ее навивки, снабжен запрессованной в него втулкой 29 со скосами для направления проволоки при навивке первого витка пружины.

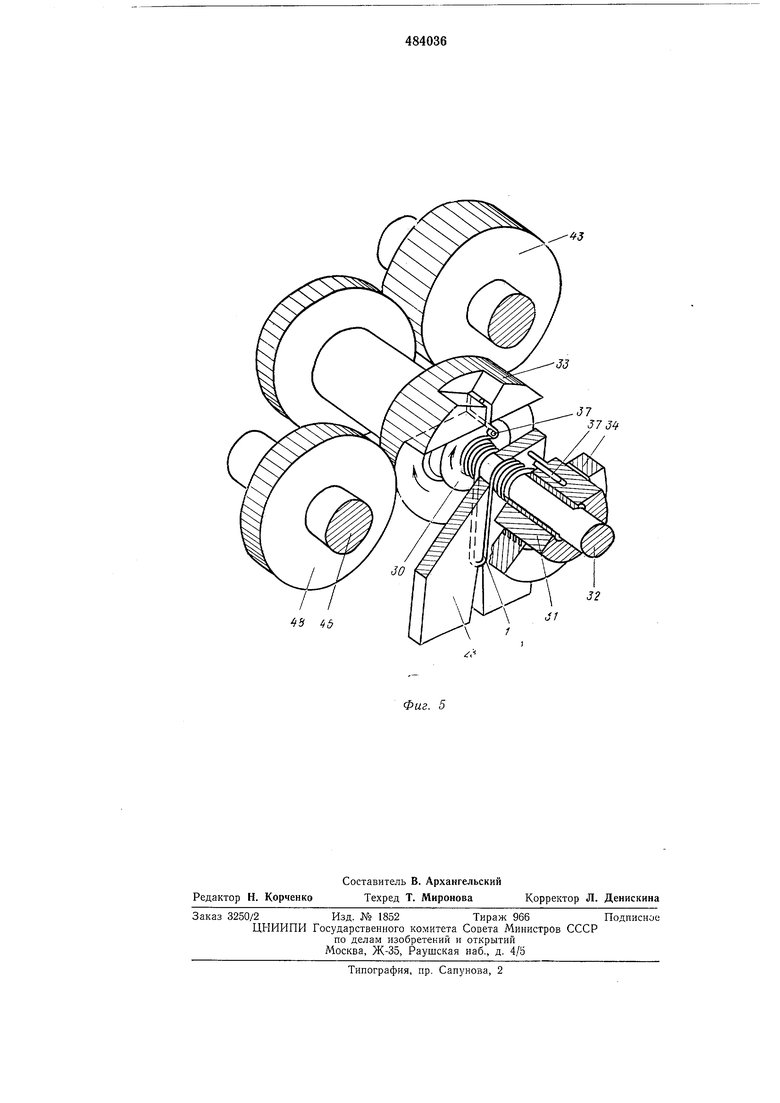

Шпиндели 30 и 31, как и гибочные матрицы 15 и 16, расположены симметрично относительно гибочного пуансона 23. Перемещение щпинделей вдоль их оси вращения производится совместно с матрицами от тех же самых исполнительных органов. Внутри щпинделя 31 размещена оправка 32, а на концах щпинделей свободно установлены навивочные водила 33 и 34. Перемещение оправки 32 вдоль оси вращения щпинделей осуществляется от копира 35 посредством рычага 36. В торцы щпинделей 30 и 31 запрессованы щтнфты 37, калибрующие пружину по наружному диаметру в процессе навивки и отгибающие концы пружины после окончания навивки. Шпиндели и навивочные водила получают вращение от одинаковых секторов 38, ролики 39 которых обкатываются по копирной поверхности одного кулачка 40, установленного на валу 3.

Передача вращения шпинделям 30 и 31 производится от сектора 38 через блок щестерен 41, свободно размещенный на валу 42, блок щестерен 43 и шестерню 44, которые жестко закреплены на валу 45. Навивочные

водила 33 и 34 получают вращение от соответствующего сектора 38 через щестерни 46 и 47, жестко посаженные на вал 42, и блок щестерен 48, свободно сидящий на валу 45.

Контакт роликов 39, закрепленных на секторах 38, с копирным профилем кулачка 40 осуществляется при помощи грузов 49, под действием веса которых секторы 38 поворачиваются на оси 50, совершая работу, необходимую для навивки и отгибки концов пружины. От угла поворота секторов зависит количество оборотов навивочных водил и шпинделей в процессе навивки, а также момент прекращения вращения тех и других. Регулировка

угла поворота секторов 38 в процессе навивки производится настройкой упоров 51, которые останавливают в нужный момент поворот секторов, исключая при этом контакт роликов 39 с профилем кулачка 40.

Автомат работает следующим образом.

Проволока 1 подающими роликами 2 направляется в продольный паз матрицы 15, проходит через отверстие неподвижного ножа

26,далее - через прорезь гибочного пуансона 23 и попадает в продольный паз матрицы

16. В процессе подачи проволоки перемещаются к центру навстречу друг другу гибочные матрицы 15 и 16, а также связанные с ними щпиндели 30 и 31. Перемещение матриц и

шпинделей задается профилем копиров 21 и 22, с которыми постоянно под действием пружин 17 и 18 контактируют ролики рычагов 19 и 20. К концу подачи проволоки гибочные матрицы подходят к расположенному между ними гибочному пуансону 23 так, что между торцами матриц и пуансоном остается зазор, равный толщине проволоки. После того, как подача проволоки заканчивается, начинает

двигаться вперед-назад подвижный нож 24 от расположенного на кулачковом валу копира 25. Нож 24 срезает проволоку, проходящую через отверстие неподвижного ножа 26. Упор

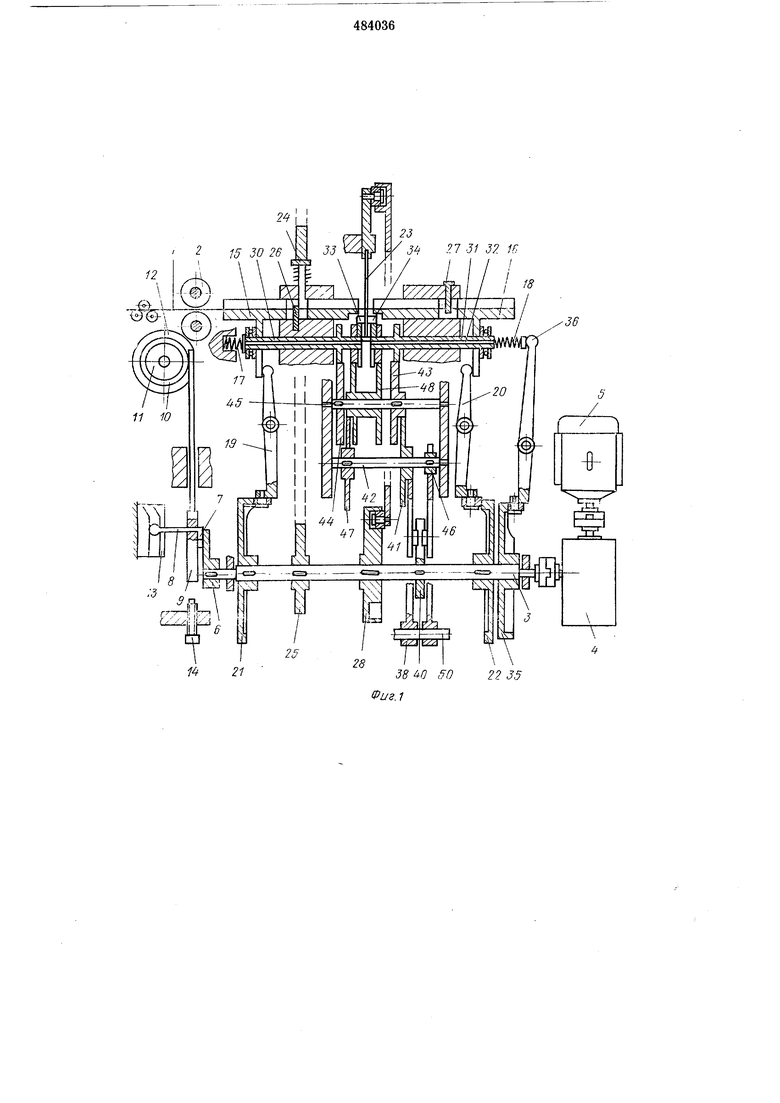

27,установленный в пазу правой гибочной матрицы 16, предотвращает отскакивание отрезанной проволочной заготовки. На фиг. 4 показано положение проволоки и элементов механизма навивки перед гибкой. После отрезки проволоки начинает перемещаться вниз

гибочный пуансон 23, получая движение от копира 28.

При движении пуансона проволока сгибается, принимая V-образную форму. Пуансон останавливается в нижнем крайнем положении.

Его втулка 29 оказывается при этом на одной оси со щпинделями 30 и 31 и оправкой 32, подвижной внутри щпинделя 31. Концы проволоки при движении пуансона 23 заводятся в пазы навивочных водил 33 и 34 и оказываются между штифтами 37 и оправкой 32, которая после остановки пуансона 23 в нижнем положении пронизывает втулку 29 пуансона и заходит в центральное отверстие щпинделя 30. Перемещение оправки 32 осуществляется

копиром 35 через рычаг 36.

Навивка пружины на оправку 32 производится вращением навивочных водил 33 и 34, в пазах которых находятся концы проволоки. Сипхронно с навивочпыми водилами вращаются щпинделп 30 и 31, получающие вращение от общего с навивочными водилами кулачка 40 посредством одинаковых секторов 38 и щестеренчатых передач с равным передаточным отношением. В процессе навивки пружииы щциидели 30 и 31, вращаясь вокруг своей оси, расходятся в стороны, своими торцами постоянно бграничивая навиваемую на оправку 32 пружипу. При этом щтифты 37 последовательно калибруют павнваемые витки пружины по наружному диаметру. Вместе со шпинделями расходятся в стороны гибочные матрицы, образуя постоянно увеличивающийся зазор между своими торцами и плоскостями гибочного пуансона. Этот зазор необходим для того, чтобы через него могли проходить концы навиваемой на оправку проволоки, которые по мере навивки пружины смещаются от середины в стороны. Навивка пружины прекращается, когда сектор 38, сообщающий вращение навивочным водилам, при повороте доходит до упора 51.

Упоры 51 настраиваются так, что после того, как навивочные водила, сделав необходимое число оборотов, останавливаются, шпиндели еще поворачиваются на некоторый дополнительный угол. Это обеспечивается тем, что сектор, сообщающий вращение шпинделям, доходит до своего упора 51 несколько позже сектора, сообщающего вращение навивочным водилам. При повороте шпинделей (после останова навивочных водил) штифтамн 37, закрепленными в их торцах, концы проволоки вытаскиваются из пазов иавивочных водил и отгибаются. Шпиндели прекращают вращение после того, как щтифты 37 окончательно вытянут концы проволоки из пазов навивочных водил и отогнут их.

После прекращения вращения шпинделей они еще продолжают расходиться в стороны, перемещаясь вдоль оси вращения под действием рычагов 19 и 20, взаимодействующих с копирами 21 и 22. При этом штифты 37 выводятся из зацепления с отогнутыми концами пружины.

Далее в соответствии с циклом кулачок 40 поворачивается так, что его профиль снова начинает контактировать с роликами 39 сначала одного сектора, а потом другого. При этом, преодолевая вес грузов 49, кулачок 40 поворачивает секторы 38 на оси 50 в обратную сторону, осуществляя реверс навивочных

водил и шпинделей. Реверс продолжается до тех пор, пока ролики 39 секторов 38 не выйдут на копирпую поверхность кулачка 40 постоянной кривизны. Пока ролики 39 обкатываются по профилю кулачка 40, имеющему постоянный радиус кривизны, навивочные диски и шпиндели не вращаются, находясь в исходном положении. В процессе реверса оправка 32 выводится рычагом 36 из центральиого отверстия шпинделя 30, из навитой пружины и из втулки 29 пуансона 23, перемещаясь внутри шпинделя 31 в исходное положение. После того, как реверс заканчивается, пуансон 23 отводится копиром 25 через снстему рычагов вверх в исходное полол ение, сбрасывая при этом готовую пружину в лоток. Далее цикл повторяется.

Предмет изобретения

20

1.Автомат для изготовления двухветвевых пружин с отогнутыми концами, содержащий смонтированные на станине и кинематически связанные между собой приводным валом

механизм подачи и правки проволоки, отрезной механизм, механизм V-образной гибки проволочной заготовки с пуансоном, механизм навивки, состоящий из симметрично расположенных относительно гибочного пуансона водил с прорезями, фиксирующими концы заготовки, и шпинделей, несущих штифты для отгибки концов и калибровки пружин по наружному диаметру, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности и

точности геометрических параметров , навивочные водила и шпиндели снабжены индивидуальными приводами.

2.Автомат по .п. 1, отличающийся тем, что, с целью синхропизацпп вращения

навивочных водил и шпинделей, он снабжен механизмом синхронизации, выполненным в виде установленного на приводном валу профильного кулачка, взаимодействующего с роликами, закрепленными на поворотных осях,

несущих щарнирно установленные зубчатые секторы, входящие в зацепление с шестеренчатыми нередачами, имеющими равные передаточные отношения и сообщающими движение соответственно навивочным водилам и

шнинделям.

3.Автомат по п. 1 и 2, о т л и ч а ю щ и и с я тем, что, с целью регулирования угла поворота водил и щпинделей, приводы их вращения снабжены установленными на станине регулируемыми упорами, взаимодействующими с зубчатыми секторами. / д -1 31 32 22 35

J8

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления двухветвевых пружин с отогнутыми концами | 1982 |

|

SU1052304A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Устройство для изготовления проволочных разводных шплинтов | 1988 |

|

SU1563818A1 |

| Устройство для изготовления двухспиральных пружин | 1980 |

|

SU937090A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| Устройство для навивки пружин | 1978 |

|

SU745580A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU536871A1 |

| Цепевязальный автомат с кантователем вертикального исполнения | 1986 |

|

SU1383571A1 |

r

fTY-TYl

т

Tl

I i

l

(-А«АиД

0

Фиг. 3

А-А

23

16

i5 23

Г

«5

32

Фиг. 5

Авторы

Даты

1975-09-15—Публикация

1973-10-02—Подача