При известных до настоящего времени, способах изготовления тонкостенных резиновых изделий без шва погружением соответствующих форм в раствор каучука формы неподвижно удерживаются в вертикальном положении, и в этом положении погружаются в раствор. После извлечения форм из раствора и стекания с них избытка раствора формы переворачивают для стекания жидкости с конца.

Такой способ имеет, ряд недостатков, а именно: при погружении формы в раствор между концом формы и отлагающимся на ней тонким слоем каучука попадают пузырьки воздуха, вызывающие брак изделий; каучук отлагается на поверхности формы неравномерным по толщине слоем, вследствие чего изделия оказываются в закрытом своем конце значительно толще, чем в открытом, что отражается на качестве изделий; с формы стекает большое количество раствора, вследствие чего на самой форме по высыхании раствора остается слишком тонкий слой каучука, благодаря чему форму нужно сушить и макать по несколько раз, чтобы получить изделие надлежащей толщины. Указанные неудобства особенно резко сказываются при изготовлении изделий из латекса.

Предлагаемое изобретение имеет целью устранить указанные недостатки тем, что для равномерного распределения каучука на формах при погружении их в раствор, при извлечении их из раствора, при стекании с форм избытка раствора, а также при сушке изделий и их обработке формам сообщают осевое вращательное движение.

Для осуществления предлагаемого изобретения, существенной особенностью которого является применение форм, получающих осевое вращательное движение во время их макания и извлечения из раствора, стекания с них раствора, во время сушки и дальнейшей обработки их - разработаны два типа аппаратов; первый из них, более простой и дешевый, предназначен для небольших производств и использует всего лишь одну форму для макания; второй тип аппарата предназначен для поточной конвейерной автоматической работы одновременно многими формами и рассчитан для производства крупного масштаба. Устройство и действие обоих аппаратов пояснены нижеследующими фигурами и описанием.

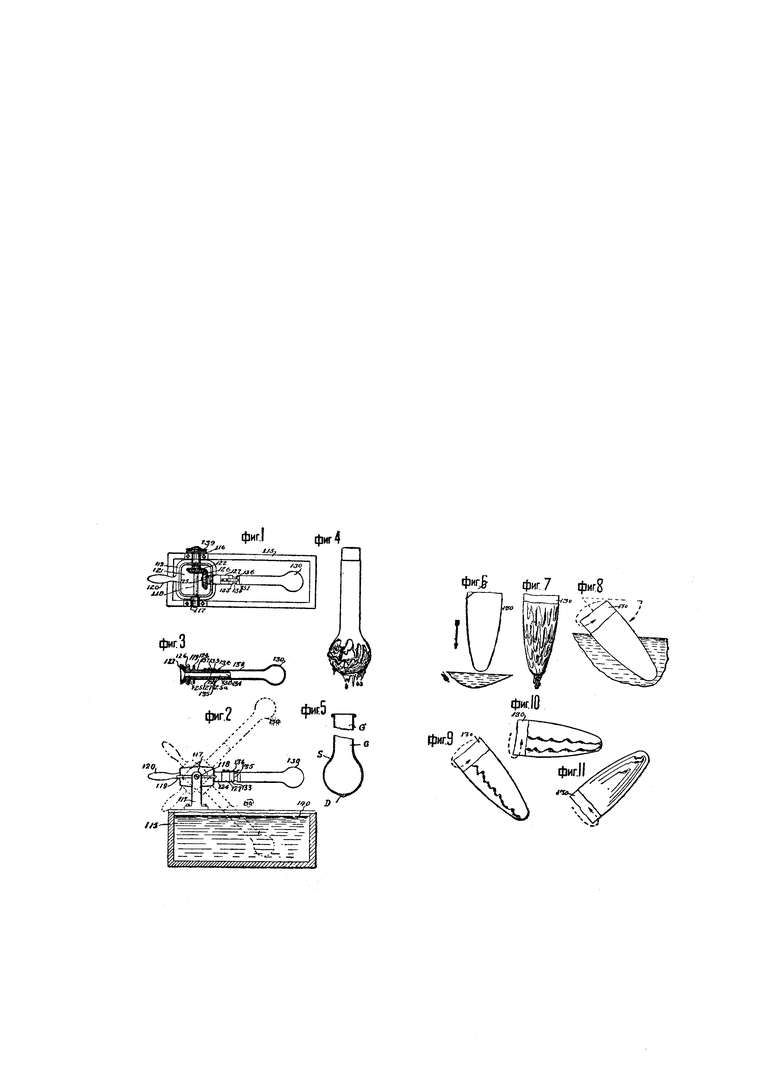

Фиг. 1 представляет вид в плане макальной машины, с одной формой для изготовления резиновых изделий, согласно предложенному способу; фиг. 2 - вид сбоку той же машины со снятой боковой стенкой и пунктирным изображением различных положений форм, во время процесса погружения; фиг. 3 - продольный разрез держателя формы и самой формы; фиг. 4 - вид шаровой формы, покрытой резиновым раствором; фиг. 5 - центральный продольный разрез шара, полученного по одному из известных способов макания; фиг. 6 - вид формы для пальца при известной подаче ее к раствору; показана также часть раствора; фиг. 7 - стекание излишков раствора после погружения формы в раствор при изготовлении изделий одним из известных способов макания; фиг. 8 - погружение формы в резиновый раствор при нижеописанном способе макания; фиг. 9 - одно из положений, в котором форма может находиться во время погружения; фиг. 10 - вид формы в горизонтальном положении; фиг. 11 - вид той же формы в наклонном положении; фиг. 12 - продольный разрез конвейерного аппарата, в котором осуществлен принцип вращения форм; фиг. 13 - поперечный разрез по линии 13-13 фиг. 12; фиг. 14 - поперечный разрез по линии 14-14 фиг. 12 с приспособлением для сушки слоя, отложившегося на форме; фиг. 15 - поперечный разрез по линии 15-15 фиг. 12, показывающий приспособление для макания форм; фиг. 16 - поперечный разрез по линии 16-16 фиг. 12 с приспособлением для сушки и приспособлением для чистки: фиг. 17 - поперечный разрез по линии 17-17 фиг. 12, показывающий положение формы во время сушки и съема изделия; фиг. 18 - разрез по линии 18-18 фиг. 12 с приспособлением для образования нижнего кольца на изделии; фиг. 19 - разрез по линии 19-19 (фиг. 12) с приспособлением для вулканизации сухим нагревом (наверху) и горячей водой (внизу); фиг. 20 - устройство для привода конвейера; фиг. 21 - перспективный вид элемента конвейера с монтированной на нем формой; фиг. 22 - разрез по линии 22-22 фиг. 12 с приспособлением для пропудривания; фиг. 23 - продольный разрез формы, в увеличенном масштабе, показывающий способ ее введения в камеру для вулканизации или в сушильную камеру; фиг. 24 - деталь переставного подшипника.

Сущность предлагаемого изобретения заключается в том, что форме во время макания, стекания и сушки сообщается вращательное движение вокруг ее геометрической оси.

Прибор, показанный на фиг. 1-3, состоит из резервуара или макального бака 115, на закраинах которого монтированы подшипники 116 и 117 для вала 118.

Между подшипниками 116 и 117 помещается рама 119, снабженная отверстиями, через которые проходит вал 118. На одном конце рамы 119 имеется ручка 120 для вращения рамы вокруг вала 118. Рама 119 имеет соответственную полость 121; в этой полости помещается коническая шестерня 122, заклиненная или закрепленная каким-либо иным способом на валу 118. Сторона рамы, против ручки 120, снабжена втулкой 124, в которой вращается выступающий из нее вал 125 с насаженной на конце его конической шестерней 126, работающей в зацеплении с конической шестерней 122.

На валу 125 неподвижно закреплено кольцо 127, прилегающее к торцевой поверхности втулки 124. Вал 125 оканчивается за наружным концом этого кольца выступающим наружу шипом 125а. Показанные на чертеже формы 130 выполняются из стекла и имеют длинную узкую шейку. В открытый конец шейки формы вставляется пробка 132 на катушке 133.

Катушка 133 снабжена отверстием 134, рассчитанным для насадки катушки на шип 125а. На середине своей длины катушка снабжена круговой канавкой 135. Закрепленная на кольце 137 пружина 136 заскакивает в канавку 135 и тем удерживает формы 130 на шипе 125а. Кольцо 127 снабжено соответственным шипом 137, входящим в отверстие основания катушки 133, благодаря чему вращательное движение вала 135 сообщаемся формам 130.

Вал 118 можно приводить в движение любым способом. На чертежах вал 118 приводится в движение при помощи шкива 139, соединенного ремнем с источником энергии.

В бак 115 наливают раствор 140, например жидкий латекс, насаживают на шип 125а форму 130, которая съемно удерживается на шипе пружиной 136.

Форме 130 сообщают вращение, скорость которого зависит от консистенции раствора и от характера работы. Ручка 120 служит для погружения формы в латекс (пунктир на фиг. 2). Вращающуюся форму можно вводить в раствор боком, так как для удаления воздушных пузырьков с нижней стороны формы достаточно вращательного движения последней. Вращающаяся форма будет покрываться латексом, даже если в соприкосновении с последним находится только одна сторона ее. При помощи ручки 120 поднимают форму 130 из латекса и держат ее в течение очень короткого промежутка времени непосредственно над поверхностью раствора, чтобы дать стечь избытку материала. Затем форму поворачивают в горизонтальное положение и в показанное пунктиром на фиг. 8 поднятое наклонное положение, чтобы излишек раствора равномерно распределился по всей поверхности формы.

Так как форма вращается, то на ней удерживается сравнительно большое количество раствора, что дает равномерный слой, гораздо более толстый, чем при обычном обмакивании.

В вышеописанном процессе формы покрываются слоем материала путем обмакивания; вместо обмакивания можно, конечно, применять также и поливание формы раствором, нанесение на нее раствора кистью, обрызгивание и т.п.

В устройстве, показанном на чертежах, форма не может совершать полного оборота, но при желании, однако, может быть предусмотрена и такая конструкция, при которой было бы возможно поворачивание формы на 360° и установка ее под любым углом, какой окажется необходимым для равномерного распределения на ней раствора. Выражение „поворачивание" применено здесь в широком смысле и покрывает все движения, необходимые для приведения формы в желаемое положение.

На фиг. 2 показаны только три положения формы, но форму можно, разумеется, приводить и в другие положения, причем точное положение формы зависит от очертания изделия и от консистенции материала.

Предлагаемое изобретение совершенно устраняет образование большой капли D и толстого заплечика S, показанных на шаре Фиг. 4 и 5. До сего времени, при изготовлении изделий из жидкого латекса, оказывалось невозможным предупредить образование большой капли D на закрытом конце. При работе по описанному здесь способу получаются изделия с равномерными, по толщине, стенками или со стенками, утолщенными в тех местах, где это окажется желательным.

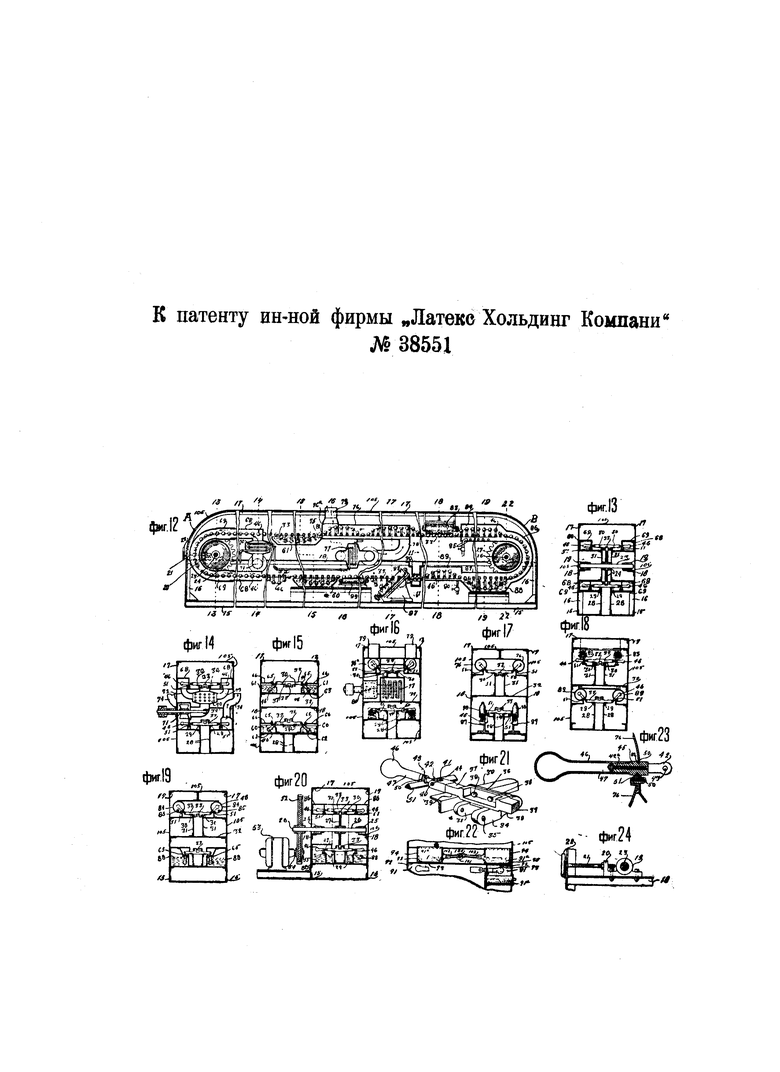

Примерная форма выполнения аппарата конвейерного типа, с применением принципа осевого вращения форм, показана на фиг. 12-24. Аппарат монтирован на раме с боковой опорной частью 15 и стайками 16, расположенными любым образом для получения достаточно прочной конструкции.

Верхняя часть угловых стоек 16 изогнута, как показано на фиг. 12, и прикреплена к верхним боковым элементам 17 рамы или переходит в них. Остальные стойки 16 располагаются от опор 15 до верхних элементов 17.

Вдоль рамы расположены приходящиеся между опорами и верхними элементами горизонтальные боковые элементы 18, на которых, близ одного конца машины, подвижно монтированы подшипники 19 (фиг. 13 и 24). Этот конец машины обозначен буквой А и называется в дальнейшем передним концом; другой же конец машины (задний) обозначен буквой В. Стойка каждого подшипника 19 снабжена отходящей вверх частью 20, в которой имеется отверстие для нарезного шпинделя 21. Каждый шпиндель 21 поворотно монтирован в консоли на одной из угловых стоек 16 на переднем конце машины и снабжен маховичком 22, при поворачивании которого подшипники 19 перемещаются по элементам 18. В подшипниках 19 монтирован вал 23, на котором насажено цепное колесо 24.

У заднего конца машины, на боковых элементах 18, неподвижно монтированы подшипники 25 (фиг. 12 и 20), поддерживающие вал 26, на котором заклинено или закреплено каким-либо другим соответственным способом цепное колесо 27. Вал 26 расположен параллельно валу 23, а цепные колеса 24 и 27 имеют одинаковые форму и размеры и расположены в одной и той же вертикальной плоскости.

Вдоль машины положены поддерживаемые опорами 28 параллельные направляющие 29 (фиг. 18). На чертеже показаны направляющие 29, выполненные из углового железа, но они могут быть также и любой другой соответственной конструкции и из другого материала. Направляющие 29 расположены приблизительно в той же горизонтальной плоскости, как и нижняя часть цепных колес 24 и 27.

Такие же параллельные продольные направляющие 30 расположены приблизительно в той же горизонтальной плоскости, как и верхняя часть цепных колес 24 и 27. Направляющие 30 поддерживаются опорами 31, закрепленными на поперечинах 32, поддерживаемых боковыми элементами 18. Через цепные колеса 24 и 27 перекинута бесконечная цепь конвейера. На фиг. 21 показан элемент 35 конвейера, состоящий из соединенных болтами звеньев 34.

Каждое звено 34 состоит из боковых частей 35, соединенных боковой L-образной частью 36. На одном конце каждого звена, боковые части 35 сходятся и входят между боковыми частями 35 противоположного конца сходного звена 34. На L-образной части 36 закреплено болтами 38 или каким-либо другим способом плечо 37, несущее формы. Близ обеих сторон каждого звена плечо 37 имеет выемку 39 для направляющей. Плечо 37 скользит выемками 39 по направляющим 29 а 30, между которыми расположена конвейерная цепь 33. Плечо 37 выступает в боковом направлении за направляющие 29 и 30 и снабжено близ своего свободного конца отверстием 40. Оба конца каждого плеча 37 выполнены в форме вилки, образующей гнездо 41, в котором шарнирно монтирован держатель 42 для формы. Держатель 42 снабжен проушиной 43 (фиг. 23) и монтирован на болте 44, пропущенном через проушину 43 и отверстие 40, и снабжен штифтом 42а, отходящим от него перпендикулярно к болту 44.

Форма 46 насаживается полым хвостом 47 на конец пробаси 45 (фиг. 23). Пробка 45 снабжена осевым отверстием 48; на свободном конце штифта 44 закреплена гайка для монтировки формы на части 42. Пробка 45 снабжена расположенной по ее середине кольцевой канавкой 50, в которую входит трехгранная полоса 51, назначение которой будет объяснено ниже.

Вал 26 (фиг. 20) выступает сбоку машины наружу и на конце его насажена шестерня 52, с которой сцепляется ведущая шестерня 55 на валу 54 электродвигателя 53. Таким образом, от двигателя 53 приводится в движение шестерня 27 и конвейерное устройство 33.

В той форме выполнения аппарата, которая показана на чертеже, шестерня 52 приводится во вращение от двигателя 53, благодаря чему конвейерный элемент будет перемещаться вверх по цепному колесу 24, направляясь к верхней части колеса 27, а затем вниз по цепному колесу 27, от заднего конца машины к переднему ее концу, т.е. к нижней части колеса 24.

Как видно на фиг. 15, под формами 46 помешаются баки 60 и 61. Нижние баки 60 поддерживаются поперечинами 62, а верхние баки 61 - поперечинами 63.

На верхнем внутреннем крае бака 50 укреплена полоса 51 треугольного сечения, входящая в канавку 50 на пробке 45. Такие же полосы 65 имеются на консолях 66 над формами 46. Приблизительное положение полосы 51 относительно формы во время подачи последней конвейерным элементом 35 к бакам 60 показано на фиг. 21.

Для возможности погружения форм, находящихся поверх бака, в раствор латекса или каучукового клея, находящихся в баке 60, полоса 51 загибается вниз. В случае применения полых пловучих форм верхнюю полосу 65 устанавливают так, чтобы она отжимала формы 46 вниз и погружала их в раствор, находящийся в баке 60. Так как формы 46 поворотно монтированы на части 42, то соприкосновение с полосами 51 или 65, очевидно, заставит их поворачиваться во время нахождения в баке. Полоса 51 загнута близ одного конца бака вверх и приводит формы в горизонтальное положение, чтобы избыток раствора стекал с них обратно в бак. Так как трение на полосе 51 сообщает формам вращательное движение, то каучук или другой материал, в который они погружаются, распределяется по их поверхности ровным слоем. Далее полоса 51 загибается вверх, и формы 46 настолько поднимутся над баком, что смогут свободно перемещаться дальше.

Благодаря такой, последовательной установке форм под различными углами каучук отлагается на них сравнительно толстым и равномерным слоем.

Дальше конвейер подает формы 46 в сушильные трубы 68 (фиг. 14). Сушильные трубы имеют прямоугольное сечение и расположены по обе стороны от цепного колеса 24 так, чтобы формы входили в них в горизонтальном положении. Передние концы сушильных труб 68 неподвижно прикреплены к раме и формы при своем перемещении вокруг цепного колеса 24, проходят через U-образную среднюю часть сушильной трубы (фиг. 12); U-образная часть 69 сушильной трубы насажена на концы труб 68 и может скользить по ним, так что сушильные трубы остаются связанными даже в том случае, когда колесо 24 перемещают при помощи маховичка 22 вперед или назад для подтягивания конвейерных цепей 33.

Сушильное устройство снабжено радиатором 70 (фиг. 12 и 14). Радиатор 70 обогревается паром, а вентилятор 71 нагнетает воздух через радиатор 70 и через трубы 72 и 73; последние подводят горячий воздух в верхнюю часть труб 68 и заставляют его течь навстречу движению конвейера 33.

Таким образом, горячий воздух приходит в соприкосновение с формами 48, когда последние уже достаточно сухи; так как воздух нагнетается вниз, то выходить он будет через трубу 74. К тому моменту, когда формы поступают в передний конец трубы 69, покрывающий их слой каучука практически сух, и потому горячий воздух из вентилятора 70 не будет насыщаться водой, бензином или другими жидкостями, в которых каучук был растворен или взвешен.

Затем формы подаются к макальному баку 61 для вторичного их погружения и нанесения на них второго слоя каучука. Во время принудительного погружения форм в бак и удерживания их в нем полоса 65 сообщает им вращательное движение, как было описано выше, в связи с погружением в макальный бак 60. По выходе из бака формы 46 поступают в сушильную камеру 78 и удерживаются полами 51 и 65 под различными углами к конвейеру 33

С трубой 78 (фиг. 16) соединен радиатор 77; вентилятор 80 нагнетает воздух вверх по трубе 78 в трубы или камеры 76 навстречу движению конвейера 33. Горячий воздух, поступающий из трубы 78. течет вверх и назад через камеру 70 и выходит через трубу 79 (фиг. 16).

Перед вводом в главную часть трубы 76 формы 46 проходят в прямоугольную уширенную камеру 76а (фиг. 12 и 16). В передней стенке камеры 76а имеется отверстие 81, рассчитанное для пропуска формы в горизонтальном их положении. Полоса 51 загибается здесь вверх для того, чтобы формы пошли в главную камеру 76. Как видно из чертежа, каждая камера 76 состоит из цилиндрической трубы, снабженной продольным прорезом 82. Полоса 51 расположена вдоль нижнего края этого выреза, чтобы поддерживать пробку 45 и сообщать форме непрерывное вращение во время продвижения ее конвейером 33. Прорез 82 сделан криволинейным, чтобы было возможно приводить формы в различные положения, необходимые для равномерного или заданного распределения каучука на первом слое.

Формы оставляют камеру 76 с равномерно распределенным на них каучуком, причем слой на хвосте 47 формы будет уже достаточно сухим для накатки на него валика. Приспособление 83 для накатки валика помещается на пути продвижения форм 46. Оно представляет собою вращающуюся цилиндрическую щетку, установленную с небольшим наклоном к пути формы, благодаря чему одна часть изделия на форме придет в соприкосновение со щеткой раньше и будет сдвинута вверх. Полоса 51 загнута вниз, чтобы принудительно приводить формы 46 в соприкосновение со щеткой 83. Накатка валика может быть выполнена при любом положении формы; на чертеже показано приспособление для накатки валика, в котором формы во время перемещения вдоль щетки 83 удерживаются в горизонтальном положении. Очевидно, что щетка 83 будет накатывать валик на все изделия, помещенные на формах.

От щетки 83 формы продвигаются к вулканизационной камере 84. Главная часть вулканизационной камеры имеет цилиндрическую форму и сходна с описанной выше сушильной камерой 76. В камере 84 помещаются трубы 85, соединенные с источником пара под давлением, служащим для поддержания в камере 84 необходимой для вулканизации температуры. Труба или камера 86, огибающая цепное колесо 27 (фиг. 12), являются практически продолжением камеры 84. На чертеже показана камера 86 прямоугольного сечения, но она может быть также и любой другой подходящей конструкции. Камера или труба 86 заканчивается у нижней части цепного колеса 27, переходя в камеру 87, в днище которой имеется резервуар 88 с водой, нагреваемой до температуры вулканизации. При продвижении форм (фиг. 19) пробка 45 перемещается по полосе 51, как по направляющей, до тех пор, пока форма 46 не придет в соприкосновение с водой или с другой вулканизующей жидкостью в резервуаре 88. Тогда полоса 65 заходит в канавку пробки сверху и наклоняет форму 46 вниз для погружения в воду.

Резервуар 88 имеет длину, достаточную для обеспечения полной вулканизации изделия за время прохождения через него форм. При нахождении в жидкости резервуара 88 формы вращаются.

Для завершения процесса вулканизации служит камера 89, являющаяся продолжением камеры 87. К камере 89 ведет труба 90, которую можно присоединить к источнику пара для наполнения им камеры 89.

Таким образом, камеру 89 можно использовать или для того, чтобы подвергнуть изделия на формах непосредственному воздействию пара, с целью вулканизации изделий, или для завершения процесса вулканизации, или наконец для лучшего отделения изделий от форм.

Камеры 84 и 86 можно снабдить приспособлением для введения и поддерживания в них превращенного в парообразное состояние вулканизующего вещества, например, хлористой серы. В этом случае можно, в зависимости от качества или рода изделий, применять или не применять горячую воду в резервуаре 88. Если изделия вулканизуются паром в камере 84, то воду в резервуаре 88 можно использовать для поглощения или удаления вредных кислот, отложившихся на изделия из вулканизующих паров.

При использовании резервуара 88 для горячей воды нет необходимости подвергать формы действию пара в камере 89 для отделения от них изделий. Жидкий вулканизующий материал, например, хлористую серу, можно поместить в резервуар 88 и вулканизовать изделия погружением. При применении вулканизатора в виде паров, а также при вулканизации жидкой хлористой серы в резервуаре 87 представляется желательным впускать в камеру 89, пар, чтобы лучше отделить изделия от форм перед подачей их к механизму для снимания.

После подачи форм в камеру 89 их для пропудривания вводят в камеру 91 (фиг. 22), снабженную ситовым приспособлением для посыпания изделий на формах порошкообразной пудрой или каким-либо другим устраняющим клейкость изделия порошком. Так как полоса 51 находится в соприкосновении с пробкой 45, то изделие во время своего прохождения через камеру 91 будет вращаться и благодаря этому пудра, тальк или другой порошок 91а будет равномерно распределяться по всей наружной поверхности находящегося на форме изделия.

На фиг. 22 камера 91 снабжена верхней стенкой 92 с отверстиями 93; однако, для пропудривания можно применять и любое другое соответственное приспособление. На стенке 92 помещается сито 94 с сетчатым дном 95, причем предусмотрено приспособление для сообщения ситу 94 поступательно-возвратного перемещения. Крахмал, тальк или другой порошок падают вниз в приемник 96, из которого порошок вновь попадает в сито.

Устройство для сообщения ситу сотрясательного движения, показанное на фиг.22, состоит из коленчатого вала 100, приводимого во вращение от двигателя 101 и соединенного с ситом шатунами 102.

Пройдя припудривающее устройство, формы подаются к приспособлению 97 для съема с них изделий, состоящему из наклонной щетки 98, расположенной у самого пути форм. Щетка 98 захватывает изделие и скатавает его, снимая его таким образом с формы.

Как видно из фиг. 17, полоса 51 расположена так, что находится в соприкосновении с формами 46 и сообщает им вращательное движение в течение того времени, пока формы находятся в соприкосновении со щеткой 98. Дальше, полос 51 загибается вверх, чтобы привести формы в горизонтальное положение, после чего вращающаяся щетка 99 приводится в соприкосновение с формой и основательно очищает ее. Щетку 99 устанавливают с небольшим наклоном к линии перемещения форм, благодаря чему щетка будет перемещаться по форме от основания последней к открытому концу.

Когда все формы основательно очищены, конвейер подает их к баку 60 для макания и рабочий процесс повторяется. Изготовление тонкостенных резиновых изделий на приведенном аппарате может вестись непрерывно.

На чертежах не показаны устройства для приведения в действие щеток 83, 98 и 99; последние можно приводить в движение ремнем при помощи показанного на каждой щетке шкива, причем движение может передаваться от электродвигателя или от любого привода.

Хотя непрерывное движение конвейера 33 является предпочтительным, но, если желательно, то конвейер может работать периодически или любым другим образом. Показанное на фиг. 12-24 устройство предназначено для одновременного перемещения двух рядов форм на конвейере. Все эти устройства предполагаются дублированными, хотя и описаны устройства только на одной стороне конвейера; устройства на другой стороне последнего тождественны с ними. Устройства для накатки валика, для снимания изделия с формы и для чистки формы имеют на чертеже каждое только по одной щетке; при желании, формы могут проходить между двумя щетками. Кроме того, вместо щеток 83, 98 и 99 можно применять любое другое приспособление для накатки и чистки.

Описанный выше аппарат совершенно закрыт в кожухе, состоящем из металлических листов 105, закрепленных на частях 16, 17 и 18 рамы.

Таким образом, аппарат, показанный на фиг. 12, 24, представляет собой вполне закрытое устройство для изготовления резиновых шаров или других тонких резиновых изделий. Этот аппарат может работать автоматически, если трубы, питающие баки 60, 61 и 88, будут использованы для поддерживания в баках постоянного уровня жидкости, и аппарат будет снабжен жолобами для удаления снятых с форм изделий.

При описанном устройстве в аппарат подается жидкий латекс или каучуковый клей. Аппарат вполне автоматически, без какой-либо ручной работы, изготовляет резиновые изделия. Так как аппарат вполне закрыт в кожухе, то здесь устраняется значительное количество брака, получаемого при работе обычных аппаратов вследствие оседающей на изделиях пыли и окисляющего изделия воздуха.

Изменяя диаметр пробки 45 или той части ее, которая находится в соприкосновении с полосами 51 и 65, можно изменять скорость вращения форм. Характер изделий, консистенция раствора или желание усилить эффект какой-либо из операций могут потребовать более быстрого вращения форм; в этом случае элементы 51 и 65 можно выполнить в виде приводных ремней, с целью вращения форм с желаемой скоростью, во время исполнения той или иной операции.

Формы 46 показаны монтированными отдельно на элементе конвейера 33; однако, их можно монтировать также и группами или перемещать на доске, которая соответствующим образом может подаваться к рабочим органам.

Полосы 51 и 65 можно, очевидно, расположить иным образом, и они могут для управления формами находиться в соприкосновении с любой частью органа, несущего форму.

В описанную выше примерную форму выполнения предлагаемого изобретения можно, не отклоняясь от идеи последнего, внести еще те и другие различные видоизменения.

Настоящее изобретение может быть использовано при изготовлении любых тонкостенных изделий без шва по способу макания, например, резиновых шаров, напальчников, сосок, перчаток, причем особо хорошие результаты оно дает при работе на природном или частично коагулированном каучуковом латексе.

Способ производства тонкостенных резиновых изделий погружением форм в клей или латекс, отличающийся тем, что с целью равномерного распределения каучука на формах при погружении их в жидкость, при извлечении их из нее, при стекании с форм избытка жидкости, а также при сушке изделий и их обработке, формам сообщают осевое вращательное движение.

Авторы

Даты

1934-08-31—Публикация

1931-07-05—Подача