Изобретение относится к производству изделий из латекса методом ионного отложения и может использоваться для изготовления хирургических, анатомических, диагностических, хозяйственных и др. перчаток.

Известны способ и устройство изготовления изделий путем образования покрытий погружением по патенту N 1097458, Великобритания.

Устройство состоит из транспортирующего элемента, состоящего из двух бесконечных цепных конвейеров, расположенных горизонтально, с продольно движущимися непрерывно на них приводными элементами, установленными с определенным интервалом. Приводные элементы несут конструкции для сердечников, опоры для каждого сердечника. Каждая опора может перемещаться вертикально по отношению к несущей конструкции. Вдоль наружной части транспортера находятся различные позиции технологического процесса. На одной из позиций сердечники нагреваются до соответствующей температуры путем погружения в бак с нагретой водой. На следующей позиции закаленные сердечники постепенно опускаются и вынимаются из ванны или бака, содержащего раствор виниловой смолы, для образования внешнего слоя перчатки. При этом сердечники дополнительно вращаются. На третьей позиции сердечники с покрытием проходят над столом /поддоном/, дополнительно при этом переворачиваются и вращаются для стекания с сердечников излишков покрывающего материала.

Далее сердечники поступают в печь, нагретую до температуры, достаточной для вулканизации и плавления виниловой смолы.

На последующей позиции сердечники с вулканизированным покрытием охлаждаются при погружении в бак с водой или вентилятором.

На обратном ходе транспортера сердечники опять постепенно погружаются во вторую ванну, образующую покрытие и вынимаются из нее на следующей позиции, где проходят над поддоном для стекания излишков материала покрытия. Далее сердечники поступают во вторую печь, температура в которой установлена необходимой для вулканизации.

На следующей позиции сердечники с вулканицированным покрытием охлаждаются путем погружения в бак с водой, после чего подаются на позицию сушки.

Далее высушенные сердечники подаются на позицию съема.

К недостаткам известного устройства можно отнести:

- сравнительно низкое эффективное использование технологического оборудования в связи с транспортированием одного /двух максимум/ сердечников /форм/ на несущем элементе;

- расположение технологического оборудования на одном уровне, отсюда низкое эффективное использование производственных площадей установки.

Наиболее близким по технической к заявляемому является способ изготовления изделий, осуществляемый на устройстве по SU N 2128827 по кл. B 29 H 3/04 от 30.08.1938.

Устройство содержит вертикально замкнутый конвейер, последовательно установленные резервуары с кислотой, щелочью, два чистых резервуара, резервуар с коагулянтом, печь для предварительной сушки, резервуар с латексом для макания, резервуары с горячей водой и мокрым порошком, устройство для закатки венчика, секцию для вулканизации, устройства для предварительного опудривания и съема изделий, основной двигатель.

Процесс производства изделий осуществляется следующим образом. Первоначально формы проходят через емкости с кислотой, где происходит разбухание /размягчение/ налета грязи на формах. Далее формы попадают в емкость с нейтрализующим раствором с щелочью и проходят через предварительное и окончательное ополаскивание в резервуарах с чистой водой. Очищенные таким способом формы поступают в емкость с коагулянтом и проходят через камеру сушки коагулянта и затем макаются в раствор латекса. Макнутые в раствор латекса формы поступают в камеру воздушного синерезиса с подогревом. По выходу из камеры воздушного синерезиса формы проходят через устройство для закатки венчика, резервуар водного синерезиса с подогретой водой, опудривающий раствор и попадают в вулканизационную камеру. После выхода из камеры вулканизации изделия подвергаются сухому опудриванию и снимаются с форм.

Далее процесс повторяется.

В связи с тем, что формы после обработки кислотой, нейтрализации щелочью и обмывки чистой водой, проходят через один резервуар с коагулянтом, подсушиваются и сразу поступают в латексный раствор, возрастает возможность получения некачественных изделий, так как возникает вероятность неравномерного покрытия форм коагулянтом из-за сниженной смачиваемости, а при макании их в латексную смесь - ненаслоение латекса.

Кроме того, на этой линии невозможно получать двухслойные изделия.

Целью изобретения является повышение качества изделий.

Указанная цель достигается тем, что формы, установленные на непрерывно движущемся конвейере, обработанные щелочным раствором и подвергнутые механической чистке с одновременным ополаскиванием, очищаются раствором кислоты, затем погружаются в ванну с горячим слабым щелочным раствором для нейтрализации и последовательно погружают в первый коагулянт, содержащий соли кислоты очищающего раствора, второй коагулянт повышенной концентрации и необходимой вязкости и ванны с латексными смесями.

Макание форм в первый коагулянт, содержащий соли кислоты чистящего раствора, обеспечивает предварительную смачиваемость поверхности форм. Погружение во второй раствор коагулянта повышенной концентрации и необходимой вязкости, создает равномерное покрытие форм коагулянтом, что при последующем погружении их в латексную смесь исключает ненаслоение латексной пленки, появление пузырей, отверстий и, следовательно, ведет к повышению качества изделий.

С целью получения двухслойных изделий как одноцветных, так и слоев, разных по цвету и назначению, формы, обработанные коагулянтами, последовательно опускают в первую и вторую ванны с латексными смесями с промежутком времени, необходимым и достаточным для стекания с форм лишних капель латексной смеси, подсыхания пленки, полученной в первой ванне, и исключения отслоения пленки, получаемой во второй ванне.

Для осуществления указанного способа в устройстве, содержащем непрерывно перемещающийся цепной конвейер, замкнутый в вертикальной плоскости, с шарнирно закрепленными на нем формодержателями, средства для очистки и сушки, последовательно установлены ванны с очищающим раствором кислоты, с горчим слабым щелочным раствором, первым коагулянтом, содержащем соли кислоты очищающего раствора, вторым коагулянтом повышенной концентрации и необходимой вязкости и ванны с латексными смесями. Причем, ванны с латексными смесями установлены на расстоянии, обеспечивающем минимальный промежуток времени между выходом форм из первой ванны и погружением их во вторую. Контейнер в зоне между ваннами с латексными смесями выполнен с устройством, обеспечивающем требуемый угол выхода форм из первой ванны и вход их во вторую в момент достижения максимальной высоты подъема форм из первой ванны.

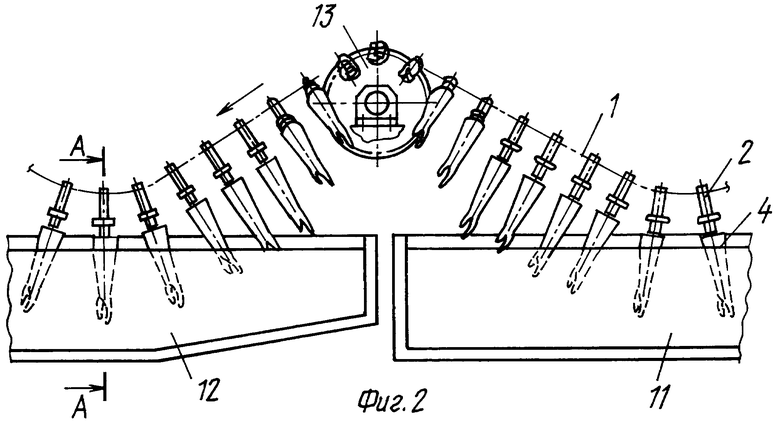

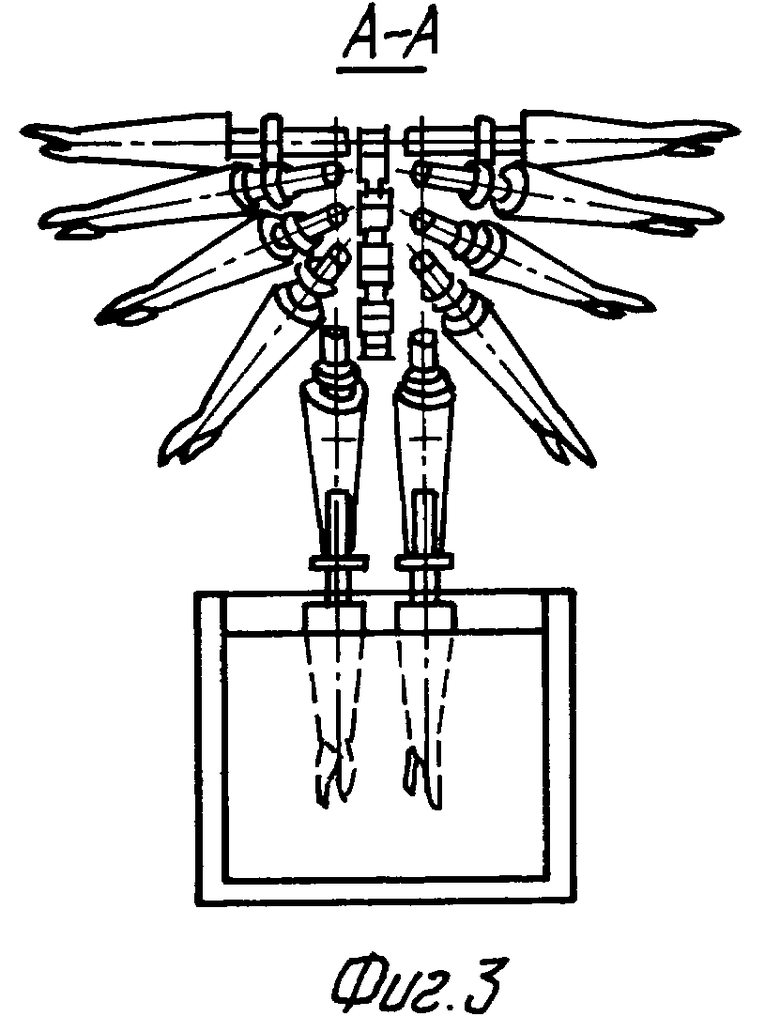

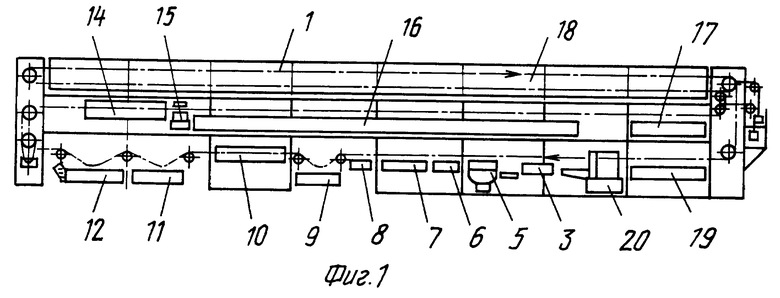

На фиг. 1 представлена схема линии производства маканых изделий, на фиг. 2 - элемент линии, на фиг. 3 - разрез элемента по А-А.

Изготовление резиновых изделий /перчаток/ осуществляется с помощью устройства, представляющего собой технологическую линию, которая содержит цепной конвейер, замкнутый в вертикальной плоскости 1, с шарнирно закрепленными на нем формодержателями 2, установленными с возможностью вращения вокруг своей оси, ванну с щелочным раствором 3, формы изделия 4, устройство для чистки и одновременного ополаскивания форм 5, ванну 6 с очищающим раствором кислоты, ванну 7 с горячим слабым щелочным раствором для нейтрализации, ванну 8 с первым коагулянтом, содержащем соли кислоты очищающего раствора для смачивания форм, ванну 9 со вторым коагулянтом повышенной концентрации и необходимой вязкости, камеру 10 для подсушки коагулянта, ванну 11 и ванну 12 с латексными смесями, элемент перегиба конвейера 13, тепловую камеру 14, механизм закатки венчика 15, ванну водного синерезиса 16, ванну предварительного разогрева форм и предварительной вулканизации 17, камеру сушки и вулканизации 18, ванну распарки 19 и устройство съема изделий 20.

Процесс изготовления изделий осуществляется следующим образом.

Формы 4, закрепленные на формодержателях 2, установленных на непрерывно перемещающемся цепном конвейере 1, освобождаются от изделий в устройстве съема 20 автоматически струей истекающего из сопел раствора под давлением. Освобожденные формы 4 поступают для чистки в ванну 3 с щелочным 1,2 - 1,5% раствором едкого натрия NaOH, обеспечивающем размягчение остатков налета на формах опудривающего раствора, коалина и пр. Длина ванны 3 выбрана такой, чтобы время пребывания в ней форм при непрерывном движении конвейера было достаточным для размягчения налета. Затем формы 4 подвергаются механической чистке щетками с одновременным ополаскиванием в устройстве 5 и поступает в ванну 6, где происходит окончательная очистка форм 0,6 - 0,75% раствором азотной кислоты HNO3. После этого формы проходят через ванну 7 с добавленным в нее едким натрием до рH 9-11.

Такая подготовка форм к маканию в коагулянт способствует стабильному получению качественной пленки изделия.

Очищенные и подогретые формы 4 поступают в ванну с первым коагулянтом 8, содержащую 10 - 13% раствор азотно-кислого кальция Ca(NO3)2, служащего для предварительного смачивания форм.

Наличие в ванне 8 раствора, аналогичного по содержанию с раствором в ванне 6, обеспечивает лучшую смачиваемость форм коагулирующим раствором, а следовательно, и более равномерное нанесение коагулянта в ванне 9.

Макание форм 4 осуществляется за счет их шарнирного крепления путем перевода из горизонтального положения в вертикальное. Ванна 8 содержит однородный не выседающий раствор и не требует наличия перемешивающего устройства.

Макание во вторую ванну с раствором коагулянта 9 осуществляется за счет изогнутого в вертикальной плоскости конвейера 1, что позволяет избавиться от лишнего коагулянта на формах 4 при выходе их из ванны. Ванна 9 содержит 25 - 27% водный раствор Ca(NO3)2 и 10% раствор коалина и снабжена перемешивающим устройством. Ванны 8 и 9 имеют рубашки, через которые осуществляется подогрев растворов до нужной температуры. После подсушки в камере 10 формы погружают в первую ванну с латексной смесью 11 за счет изогнутого в вертикальной плоскости конвейера 1. Выход форм из ванны 11 осуществляется по наклонной к горизонтали прямой под углом, необходимым и достаточным для стекания с форм лишних капель латексной смеси /около 28o/. Вершина максимального подъема форм из первой ванны с латексной смесью 11 является началом опуска для вхождения форм во вторую ванну с латексной смесью 12. Элемент перегиба конвейера 13 может быть звездочкой с минимальным числом зубьев для данного шага цепи. Такое устройство и расстояние между ваннами с латексными смесями 11 и 12 обеспечивают минимальный промежуток времени между выходом форм из ванны 11 до захода их во вторую ванну 12, что является необходимым условием для предотвращения чрезмерного пересыхания первого слоя латексной смеси, так как пересыхание приводит к увеличенному уплотнению геля латексного, что затрудняет ионное отложение второго слоя и вызывает расслоение или ненаслоение пленки второго слоя.

Наличие второй ванны 12 с латексной смесью необходимо при производстве перчаток с большой толщиной /анатомических/ или двухслойных, имеющих разные по назначению слои /защитный, подложка, цветной/. При двойном замакивании возможный брак при первом макании /пузырь, трещина/ перекрывается во второй ванне.

Ванны с латексными смесями могут использоваться во время работы одновременно /производство двухслойных перчаток/ либо любая из двух за счет имеющихся в линии обводных дорожек над ними.

Формы с латексным гелем проходят воздушный синерезис в тепловой камере 14, после чего закатывается венчик на механизме закатки венчика 15.

Для отмывки латексного геля от непрореагировавших ингредиентов и солей кальция, а также для дальнейшего уплотнения геля формы 4 поступают в ванну водного синерезиса 16 с чистой тепловой водой, затем в ванну 17 предварительного разогрева форм и предварительной вулканизации геля. Разогретые формы с латексной пленкой проходят через камеру сушки и вулканизации 18, через ванну распарки 19 для облегчения съема и поступают в устройство съема изделий с форм 20.

Съем изделий осуществляется автоматически при непрерывном движении конвейера струей истекающего из нескольких сопел раствора под давлением.

В дальнейшем цикл повторяется.

В настоящее время разработана конструкторская и технологическая документация и изготавливается опытный образец линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗНОТОЛЩИННЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015021C1 |

| Способ изготовления резино-трикотажных перчаток (его варианты) | 1981 |

|

SU1017704A1 |

| Способ получения маканых латексных изделий | 1987 |

|

SU1452814A1 |

| ПЕРЧАТКИ ЛАТЕКСНЫЕ ЗАЩИТНЫЕ МОДИФИЦИРОВАННЫЕ | 2013 |

|

RU2548436C2 |

| Способ изготовления резино-трикотажных перчаток | 1988 |

|

SU1647010A1 |

| Композиция для изготовления перчаток на основе латекса | 2022 |

|

RU2784098C1 |

| Латексная смесь для защитных перчаток | 1987 |

|

SU1549974A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ПЕРЧАТОК | 1997 |

|

RU2103171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНАЛИТИЧЕСКИХ ПЕРЧАТОК | 1997 |

|

RU2103172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЛАТЕКСОВ И ВОДНЫХ ДИСПЕРСИЙ НАТУРАЛЬНОГО ИЛИ СИНТЕТИЧЕСКОГОКАУЧУКА | 1972 |

|

SU352790A1 |

Изобретение может быть использовано при изготовлении маканых резиновых изделий, например перчаток, методом ионного отложения. В способе формы для маканых резиновых изделий устанавливают на непрерывно движущийся конвейер. Освобожденные от изделий формы подают на мойку и механическую чистку. Затем на формы наносят в ванне коагулянт. Формы сушат и погружают их в ванны с латексными смесями и подсушивают. Перед мойкой формы обрабатывают щелочным раствором. При механической чистке формы одновременно ополаскивают. Затем формы очищают раствором кислоты и погружают в ванну с горячим слабым щелочным раствором. При нанесении коагулянта формы последовательно опускают в первый коагулянт, содержащий соли кислоты очищающего раствора, а потом во второй коагулянт повышенной концентрации и необходимой вязкости. Устройство содержит цепной конвейер, замкнутый в вертикальной плоскости, с шарнирно закрепленными на нем формодержателями. Ванны для очищающего формы раствора кислоты, для горячего слабого щелочного раствора, для коагулянта, содержащего соли очищающего раствора, и для коагулянта повышенной концентрации и необходимой вязкости последовательно установлены. Ванны с латексными смесями установлены на расстоянии друг от друга, обеспечивающем минимальный промежуток времени между выходом форм из первой ванны и погружением их во вторую ванну. Конвейер между ванными с латексными смесями снабжен устройством для обеспечения требуемого угла выхода форм из первой ванны и входа форм во вторую ванну в момент подъема форм из первой ванны на максимальную высоту. Изобретение позволяет получать двухцветные изделия высокого качества. 2 с. и 1 з.п. ф-лы, 3 ил.

| СПОСОБ ИСПЫТАНИЙ НА ВИБРОПРОЧНОСТЬ И ДОЛГОВЕЧНОСТЬ ОБЪЕКТОВ АВИАЦИОННОГО РАКЕТНОГО ВООРУЖЕНИЯ | 1987 |

|

RU2128827C1 |

| ПОЛИМЕТИЛ-1-МЕТИЛЕНСИЛОКСИ-4,4`-ДИПИРИДИЛИЙХЛОРИД В КАЧЕСТВЕ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ В РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛИИЗОПРЕНОВОГО КАУЧУКА СКИ-3 | 1992 |

|

RU2021299C1 |

| Устройство для перегрузки изделий | 1978 |

|

SU764984A1 |

| GB 1021137 A, 23.02.1966 | |||

| US 5595704 A, 21.01.1997 | |||

| Линия для изготовления маканых изделий | 1990 |

|

SU1757898A1 |

| Устройство для перемещения форм через ванну макания | 1986 |

|

SU1391914A1 |

Авторы

Даты

2000-10-27—Публикация

1999-02-18—Подача