Настоящее изобретение относится к ворсованным тканям и к способу и устройству для изготовления их. В особенности же изобретение относится к новому виду ворсованной ткани, для изготовления которой может быть использован разнотканный материал, и плотность и толщина которой могут меняться в зависимости от назначения ткани, идущей или для ковров, или для одеял, или в качестве обойного материала, или для различных иных целей; изобретение, равным образам, относится к новым способу и устройству, при помощи которых изготовление ворсованных тканей может быть сделано или непрерывным, или прерывным, или непрерывистым процессом.

При помощи предлагаемого устройства ворсованная ткань может быть изготовлена из разнотканного материала без необходимости образования ровницы или прядения волокон в пряжу. При помощи предлагаемого устройства изготовление ворсованной ткани может быть сделано или непрерывным или прерывистым процессом, хотя описываемое здесь устройство в особенности приспособлено для прерывистой работы или производства ковров, бобрика или подобных изделий.

Одной из целей настоящего изобретения является создание соответствующего устройства для осуществления нижеописываемых стадий процесса, при помощи которых может быть получен требуемый ворсованный материал. Другой целью изобретения является создание надлежащего устройства для выработки проклеенных ворсованных тканей, в особенности приспособленного для производства штучных изделий.

Другой целью изобретения является создание петлеобразующей машины, в особенности приспособленной для образования рядов правильных плотно располагаемых друг возле друга петель, в которых образованные петли могут прочно удерживаться на месте во время процесса образования петель. Дальнейшей целью изобретения является создание механизма, приспособленного для быстрого складывания ваточного холста в ряды одинаковых петель, основания которых расположены в одной плоскости, а также создание устройства, приспособленного для удержания петель на месте во время наложения проклеивающего вещества на основания петель и соединения с последними текстильного или иного гибкого материала для застила заданий стороны изделия.

Следующей целью изобретения является создание петлеобразующей машины, приспособленной для образования рядов смежных петель между иглами рамы, расположенными под углом, так что основания петель образуют по существу сплошную поверхность, и петли располагаются под углом к поверхности оснований, благодаря чему при наклеивании на названную поверхность надлежащего настила и при подрезании верхушек петель, свободные волокна будут расположены под углом к проклеенной поверхности, образуя ворсованную поверхность, волокна которой расположены параллельно.

Дальнейшей целью изобретения является создание машины для изготовления ворсованных тканей, в которой могут быть использованы свободные волокна в виде ваточного холста, в противоположность пряже, бичеве, шнуркам, ровнице и иным подобным материалам, предлагавшимся до настоящего времени, благодаря чему может быть изготовлен ворсованный материал, годный для обойных целей и различных иных назначений. В соответствии с этим находит применение холст, состоящий из свободных волокон, в котором отдельные волокна предпочтительно имеют общее направление вдоль холста, и в этом случае большая часть волокон окажется закрепленной после образования на холсте петель и применения проклеивающего вещества, чем в том случае, если бы волокна были расположены во всех направлениях. В предлагаемой машине с петлеобразующей части ее волокна подвергаются соответствующему воздействию или параллельного расположения в холсте большей части их сопряжения обращенной в петли части холста с настилом. Однако, само собою разумеется, что предлагаемая петлеобразующая машина воздействует на холст вне зависимости от того, в большей или меньшей степени параллельно расположены волокна его, и может быть применена для пряжи или иного материала, с целью производства требуемого складывающего или петлеобразующего действия.

При помощи описываемого здесь способа ворсованную ткань можно изготовить, применяя такие волокна, которые могут быть подвергнуты прядению лишь в смеси c другими волокнами и которые имеют относительно небольшую ценность, хотя, само собою разумеется, что при желании для изготовления предлагаемого фабриката могут найти применение по существу волокна любого рода, включая животные, растительные и минеральные, равным образом как в смеси, так и в отдельности. При изготовлении, например, ковров может найти предпочтительно применение волос, пригодный для прядения, например, козий волос, имеющий сравнительно небольшую ценность, но который, однако, более приспособлен для изготовления предлагаемого продукта, чем волокна, могущие подвергаться прядению, в виду того, что внутреннее трение изготовленных из нее ковров, т.-е. трение, производимое взаимным истиранием волокон, образующих ворс, будет существенно меньше, благодаря чему прочность предлагаемого продукта будет значительно выше. Различие в отношении прочности объясняется тем явлением, что волокна, подобные волокнам шерсти, легко подвергающимся прядению, имеют небольшие выступы на поверхности, обусловливающие взаимное сцепление волокон, в то время как волос, например козий, имеет поверхность, выступы на которой немногочисленны, так что наблюдается небольшое стремление волокон к взаимному прилипанию. При наступании на ворсованный ковер, содержащий шерстяные волокна, волокна ворса трутся друг о друга, и производимое трение обусловливает значительный износ, сказывающийся постепенным распадением ковра. В предлагаемом же продукте, допускающем использование козьего волоса, отдельные волокна трутся друг о друга при наступании на ковер, не вызывая большого трения и износа, следовательно, получается относительно небольшой износ. Кроме того, при применении проклеивающей среды, предпочтительно состоящей из вулканизированного каучука, наряду с гибким настилом из текстильного материала, при наступлении на материал имеет место смягчающее его действие.

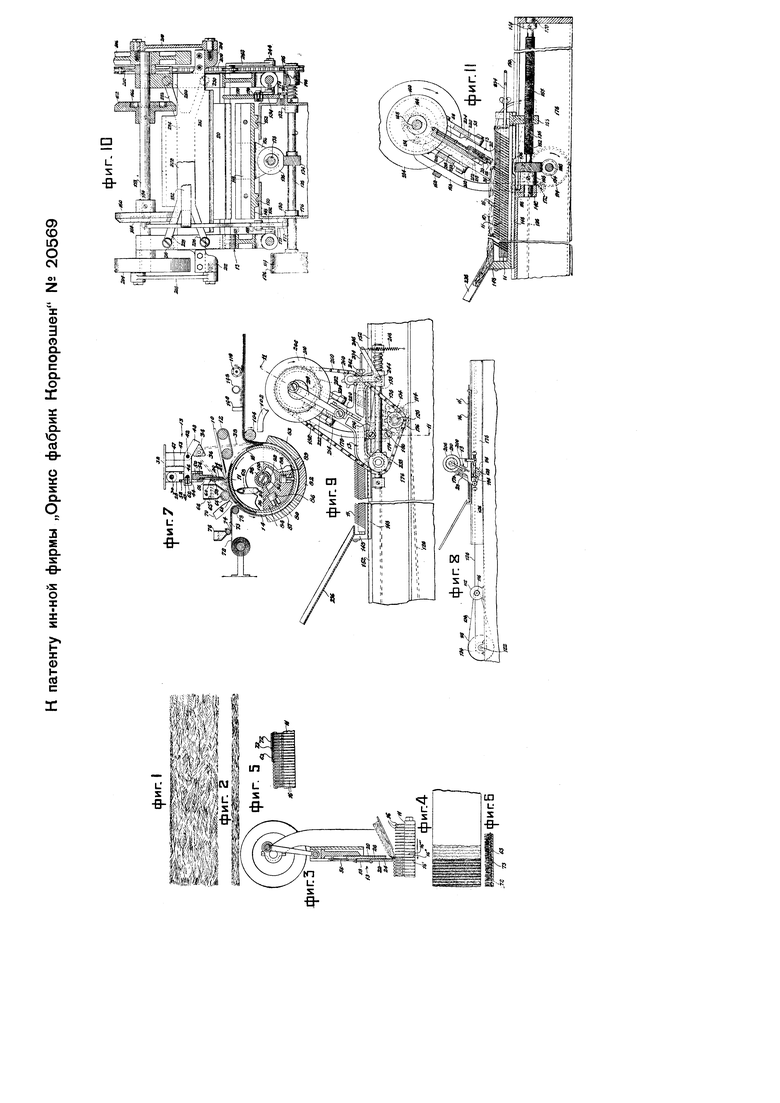

На чертеже фиг. 1 изображает вид в плане части холста, представляющий свободные волокна его имеющими одинаковое общее направление вдоль холста; фиг. 2 - продольный разрез холста, изображенного на фиг. 1; фиг. 3 показывает предпочтительный способ образования складок или петель в холсте и механизм, приспособленный или образования петель между иглами или лопатками рамы; фиг. 4 - вид сверху на ряды петель, образованных петлеобразующей машиной, показывающей часть рядов покрытыми мастикой и часть их покрытыми гибким настилом: фиг. 5 - продольный разрез рамы, показывающий расположение петель между иголками рамы, а также покрытие части поверхности или части оснований петель проклеивающим слоем, а сверх него настилом; фиг. 6 - разрез готового ворсованного материала после подрезки петель и подрезки ворса для получения одинаковой высоты его; фиг. 7 изображает устройство, осуществляющее предлагаемое изобретение и показывающее приспособления, при помощи которых выполняются различные стадии процесса; фиг. 8 - конструкцию петлеобразующих элементов, подобных изображенным на фиг. 3, но в которой иглы рамы и образующие ворс и удерживающие петли устройства установлены под углом для образования петель, наклонных к плоскости оснований их или к наружной поверхности их; фиг. 9 представляет в увеличенном масштабе боковой вид механизма приводящего в действие петлеобразующую лопатку и обеспечивающего надлежащее движение образующего ворс механизма относительно игл рамы; фиг. 10 - в увеличенном масштабе сечение плоскостью 11-11 петлеобразующего механизма, изображенного на фиг. 9; фиг. 11 - в увеличенном масштабе продольный вид петлеобразующего механизма в положении, им занимаемом при передвижении его вдоль рамы из одного положения в другое.

Машина, осуществляющая предлагаемое изобретение, в предпочтительной ее форме изображена на фиг. 8-11 и является в особенности приспособленной для изготовления проклеенной ворсованной ткани при помощи нижеописываемого способа. При изготовлении проклеенной ворсованной ткани, применяемое для образовании ворса, сырье, состоящее из волос, шерсти, джута или иных волоков или вмеси их, сначала предпочтительно подготовляется пропусканием его через трепальную или щипальную машины в зависимости от природы сырья, для большего или меньшего разделения волокон и для удаления посторонних веществ. Затем материал направляется в кардную машину для раздробления оставшихся в нем волокнистых масс и для обращения волокон в разрыхленную полосу или холст равномерной толщины. Волокна предпочтительно располагаются на бесконечном суппорте таким образом, что большая часть их ложится в продольном направлении холста, однако удовлетворительные результаты могут быть получены и при ином расположении волокон. Более предпочтительным, однако, является расположение волокон в общем направлении вдоль холста, при котором он и получается более широким и толстым, чем это требуется, а затем холст вытягивают между роликами при одновременном суживании его по тех пор, пока не будут достигнуты надлежащая ширина и толщина холста. При помощи такого вытягивающего действия волокна будут располагаться по существу параллельно друг другу, благодаря чему потеря материала, происходящая от поперечного расположения волокон в холсте, сводится к минимуму. Толщина холста зависит от желаемой плотности законченного изделия, а также, от характера применяемых волокнистых веществ.

Ниже будут более подробно описаны применительно к прилагаемым чертежам различные стадии предлагаемого способа и осуществляющее его устройство. Холст 10 (фиг. 7) требуемой толщины и ширины после образования его в соответствии с вышесказанным подается при помощи ленточного конвейера 12, вращающегося с надлежащей скоростью, на раму 11 петлеобразующей машины 13. На фиг. 7 изображена петлеобразующая машина для непрерывной работы, состоящая в главной своей части из барабана 14, несколько большей ширины, чем изготовляемая ворсованная ткань. Барабан устанавливается надлежащим образом в подшипникам и приводится с небольшой постоянной скоростью. Привод барабана может быть осуществлен любым образом, однако, предпочтительно находит применение червячное колесо, крепящееся на окружности барабана и сцепляющееся с червяком.

На цилиндрической поверхности барабана крепится большое число тонких пластинок, или так называемых «игл» 16, располагаемых предпочтительно параллельно оси барабана и на определенных друг от друга расстояниях, обеспечивающих требуемое количество петель на 1 дм конечного продукта. Крепление игл на барабане производится предпочтительно жестким образом. На фиг. 3 и 7 иглы показаны установленными в радиальном направлении, благодаря чему волокна образованных в холсте петель будут главным образом направлены под прямым углом к поверхности холста, образованной основаниями петель. Однако, иглы или пластинчатые части рамы предпочтительно получают наклон, как то показано на фиг.9 и 11, так что обращенные в петли волокна, или ворс в конечном продукте будут иметь определенное угловое направление. Предпочтительное применение находит уклон, составляющий с вертикалью 30°, пластинки же предпочтительно устанавливаются под углом, имеющим отлогость в направлении движения холста, в каковом случае нижеописываемый петлеобразующий механизм получает наклон под тем же углом к ленточному конвейеру 12. При наклонении механизма и игл в указанном направлении, a не в противоположном, тяговое усилие на волокна увеличивается, оказываясь увеличением размещения волокон в параллельное положение относительно друг друга, и выпучивание игл, имеющее место при противоположном направлении наклона их, таким образом предупреждается.

Непосредственно над барабанам 14 предусмотрен, так называемый ворсообразующий механизм 13, состоящий из образующей петлю лопатки 20, приспособленной для прохода в середине отверстия между иглами 16 барабана и заставляющей холст заполнять пространство между иглами на протяжении, зависящем от установки механизма, при чем величина пути ворсообразующей или петлеобразующей лопатки устанавливается соответственно требуемой глубине петель. Для удержания холста на месте во время работы ворсобразующей лопатки во избежание смещения уже образованных петель предусматривается удерживающее устройство для последней из образованных петель, состоящее из приспособления, удерживающего каждую сторону петли в соприкосновении со смежными углами, и лопатки, приспособленной для прохода, в петлю для удержания на месте остальной части петли. Применяемое устройство предпочтительно заключает в себе прижимную лапку 22, приспособленную для удержания одной стороны основания петли на смежной игле или пластинке 16′, как это показано на фиг. 3. Вспомогательная или вторичная ворсообразующая лопатка 24 после этого опускается вниз в последнюю из образованных петель в положение, перед тем занимавшееся петлеобразующей лопаткой. С целью удержания на месте другой стороны основания петли, предусмотрена вторая прижимная лапка 26, перемещаемая вниз для сопряжения с частью петли, расположенной под иглой 16′′, благодаря чему последняя из образованных петель прочно удерживается на месте, допуская образование новой петли без разрушения ранее образованных петель. При образовании иконой петли петлеобразующая лопатка 20 опускается на смежную часть холста между иглами 16′′ и 16′′′, заводя часть холста, в пространство между иглами в виде петли. В петлеобразующем механизме, изображенном на фиг. 3 и 7, вторичная ворсообразующая лопатка составляет одно целое с прижимной лапкой или петлеудерживающим приспособлением 26, однако, вполне очевидно, что при желании она может быть изготовлена отдельно и для независимой работы.

Прижимные лапки 22 и 26 петлеудерживающая и петлеобразующая лопатки 24 и 20 предпочтительно устанавливаются на раме, 28 и приводятся в действие при помощи соответствующих устройств. При устройстве, показанном на фиг. 7, рама 28 шарнирно крепится в точке 30 к кронштейну 32, могущему удерживаться на месте или крепиться любым подходящим образом. Для приведения механизма в действие кулачок 34, установленный любым подходящим образам, сопрягается для совместной работы с цилиндром или барабаном 14 для вращения через определенные промежутки времени. Для этой цели на валике кулачка предусматривается звездочка 36, связанная при помощи цепи с соответствующим цепным колесом, предусмотренным на барабане 14, хотя может найти применение и иное приводное устройство. С кулачком 34 оперативно связан рычаг 40, шарнирно укрепленный в точке 42 на плече 43 кронштейна 32 и сопряженный с рамой 28 при помощи выступа 48 и впадины 44, при чем впадина 44 предусматривается в плече 46 рычага 40, а выступ 48 на ползуне 50, приспособленном для перемещения в раме 28 между направляющими 52 и 54. Как показано на чертежах, ворсообразующая лопатка 20 сопрягается жестким образом с ползуном 50, в то время как прижимная лапка 26 устанавливается с возможностью перемещения относительно ползуна 50, будучи предпочтительно связана с последним при помощи пружины 56, прижимная же лапка 22 устанавливается подобным же образом по отношению к прижимной лапке 26, будучи упруго удерживаема при помощи пружины 58, сопрягающейся с выступом 60 вспомогательной ворсообразной лопатки и приспособленной для отжимания прижимной лапки 22 вниз. Пружина. 62 предусмотрена для перемещения ворсообразующего механизма вперед при освобождении его от сопряжения с последней из образованных петель в положение для образования в холсте следующей или новой петли, когда барабан и петлеобразующий механизм будут приведены в требуемое для совместной работы относительное положение.

При работе петлеобразующето механизма прижимная лапка 22 сначала опускается на одну сторону основания только что образованной петли и удерживается при помощи пружины 58 в напряженном состоянии, упираясь в основание петли над иглой 16′. После названного опускания прижимной лапки 22 вспомогательная ворсообразующая лопатка 24 продвигается вниз в промежуток между иглами 16′ и 16′′ и между сторонами петли до тех пор пока, она не достигнет крайней верхней части или конца петли, соответствующего наружному концу ворса конечного продукта. Одновременно при перемещении в названное положение лопатки 24 прижимная лапка 26, составляющая с ней предпочтительно одно целое, перемещается для сопряжения с другой стороной основания петли над иглой 16′′ и удерживается в состоянии нажатия на нее при помощи пружины 56. При последующем движении вниз ворсообразующей лопатки 20, приводимой в действие и перемещаемой в петлеобразующее положение соответствующим дополнительным движением вниз плеча 46, приводимого в движение кулачком 34 при воздействии последнего на рычаг 40, палец 48 перемещается во впадине 44, сжимая в ней пружину 62, петлеобразующая лопатка 20 опускается вниз на смежную часть холста 10, увлекая его в пространство между иглами 16′′ и 16′′′ фиг. 3). Вполне очевидно, что во время этого движения петлеобразующая лопатка 20 растянет петлю и пройдет на половине длины ее, при чем петля будет равным образом растягиваться при переходе через край иглы 16′′′, благодаря чему волокна будут приведены в более или менее параллельное положение в направлении, отвечающем первоначальному продольному направлению холста, или, иными славами, под прямым углом к поверхности холста, образованной основаниями петель.

Во время образования петли цилиндр предпочтительно вращается с постоянной скоростью, и ворсообразующие элементы и петлеобразующие приспособления перемещаются около шарнира 30, оставаясь в соприкосновении с иглами до тех пор, пока кулачок 34 не переместится в положение, при котором рычаг 40 освобождается, а рычат 46 тогда возвращается в начальное положение, т.-е. перемещается вверх в направлении часовой стрелки, вращаясь около шарнира 42 при помощи пружины 47, благодаря чему ползун 50 поднимается по направляющим 52 и 54 и выводит петлеобразующие элементы из взаимодействия с холстом, перемещая их в положение, показанное на фиг. 7. Во время названной операции, в первую очередь, выводится из действия петлеобразующая лопатка 20, затем освобождаются прижимная лапка 26 и лопатка 24 из промежутка между боковыми сторонами петли, и, наконец, выводится из сопряжения с другой стороной основания петли прижимная лапка 22. Как только прижимная лапка 22 выводится из взаимодействия с холстом, пружина 62 возвращает выступ 48 в его начальное положение во впадине 44, перемещая рабочую часть механизма в вышеуказанное начальное положение готовности для образования новой петли в холсте, когда кулачок 34 вновь будет приведен в действие для перемещения петлеобразующего механизма, для сопряжения с холстом.

После образования в холсте петель или складок при помощи игл барабана 14 вышеуказанным образом, наружная поверхность холста подвергается проклейке для образования непрерывной ровной покрышки, как то, например, отмечено цифрой 63 на фиг. 4 и 5. Покрышка из проклеивающего материала может быть наложена при помощи ролика 64 (фиг. 7), питаемого предпочтительно растворам 65′ мастики из вулканизированного каучука, заключенного в резервуаре 66. Вполне очевидно, однако, что проклеивающий материал может быть нанесен на основания петель при помощи скребка, щетки или иного приспособления для получения равной поверхности. При помощи растворяющего материала, или диспрессионной среды каучуковая мастика проникает до известной степени в основания волокон, проклеивая не только внешнюю поверхность холста, но и внутренние волокна оснований петель. Количество применяемой каучуковой мастики и текучесть раствора, каучука должны так регулироваться, чтобы предупреждалось проникновение его на глубину вне пределов изогнутых частей волокон для достижения наибольшего связывающего действия при наименьшем расходе мастики. При применении наименьшего количества мастики волокна петель, располагающиеся выше оснований их, не будут по существу содержать проклеивающего материала, и после вулканизации последнего и производства отделывающих операций ворсованный материал будет по существу свободен от приставших частиц мастики, при чем проклеивающая покрышка будет образовывать равный слой над материалом, составляющим настил ткани. После наложения проклеивающей покрышки на основания петель избыток растворителя в покрышке удаляется предпочтительно при помощи дутья воздухом, который при желании может быть нагрет одним или несколькими соплами 70. Для облегчения удаления избытка растворителя внутри барабана может быть предусмотрено нагревающее устройство в виде, например, трубок 68, подводящих горячий воздух. После достаточного просушивания проклеивающей покрышки на проклеенную поверхность холста, настилается надлежащий текстильный или иной гибкий материал. Для этой цели могут быть применены различного качества текстильные материалы или иной материал в зависимости от назначения изготовляемого продукта. При изготовлении обойного материала предпочтительно применяется тонкая парусина, или холст, при чем используемые в этом случае волокна, должны быть соответственно тонкого качества. Материал 72, применяемый в качестве настила, предпочтительно сначала покрывается тонкой проклеивающей покрышкой 73 из вулканизированного каучука, одинакового сорта с применением для покрышки 63.

После проклейки и надлежащего высушивания настил наносится на проклеенную поверхность холста, при помощи соответствующего ролика 78, прижимаемого к обращенной в петли поверхности волокон, после чего проклеивающий материал предпочтительно подвергается вулканизации при образовании однородной среды между основаниями волокон и настилом из текстильного материала.

Процесс вулканизации может быть выполнен, например, при помощи нагреваемых паром форм 80, 82 и 83, и работа может быть непрерывной при форме устройства, показанной на фиг. 7. Устройство это включает в себе тяжеловесную часть 84, подвешенную на оси цилиндра или барабана, центр тяжести которой располагается ниже точек или линии подвешивания на оси барабана. Формы или вулканизирующие части 80, 82 предпочтительно обращены к не проклеенной поверхности настила 72 из гибкого материала, для надлежащего же нажатия форм на материал во время процесс, вулканизации предпочтительно находит применение ряд поршней 86, 88, развивающих давление при помощи пружин, при чем для освобождения от давления находит применение соответствующая производящая давление, среда, допускающая возвращение форм в начальное положение после перемещения их на заранее определенное расстояние для нажатия на барабан.

Процесс вулканизации происходит нижеследующим образом. После перемещения форм до соприкосновения с проклеенным и снабженным настилом холстом на определенное расстояние, могущее при желании изменяться и зависящее от установки отверстий 92, 94, производящая давление жидкость проходит из центральной камеры 90 через отверстие 92 и отверстие 94, находящееся с ним в этом случае в совпадении, и поступает, например, в канал 96, производя давление на головку цилиндра 86, противодействующее нажатию пружины 87, благодаря чему форма 80 освободится от давления на соответствующую поверхность изготовляемого изделия. Подобным же образом одновременно с освобождением формы 80 освобождаются формы 82 и 83, центр тяжести элемента 84, к которому крепятся формы и поршни, смещенный вправо при вращении барабана против часовой стрелки, возвращается элементом 84 в положение, показанное на фиг. 7, при котором центр тяжести сопряженных элементов располагается непосредственно под осью барабана. При достижении этого положения производящая давление среда уходит из цилиндров в камеру 98 по каналу.100, и формы 80, 82 и 83 снова прижимаются к поверхности барабана при помощи пружин 87, 89 и соответствующей пружины, прижимающей к поверхности барабана форму 83. В вулканизаторы, таким образом, подводится новая часть проклеенного материала, и процесс вулканизации повторяется в соответствии с вышеописанным. Изготовляемый материал, таким образом, постепенно подается вокруг цилиндра и барабана 14 непрерывным образом и непрерывно освобождается из игл или рамы при помощи надлежащего механизма.

Вместо производства процесса вулканизации на барабане, как то было только что описано, материал может быть подвергнут начальной вулканизации на барабане, которая затем заканчивается при проведении его в виде фестонов через нагреваемую камеру, хотя в большинстве случаев описанный выше способ является наиболее предпочтительным.

До удаления с барабана материал предпочтительно на нем же подвергается охлаждению дутьем холодного воздуха, или при помощи иного охлаждающего устройства 102 (фиг. 7), после чего материал снимается с барабана при помощи ролика 104 пли иного соответствующего устройства, передающего его резаку 106 для подрезания верхушек петель, освобождающего отдельные волокна материала и образующего ворсованную поверхность. Далее материал, при желании, может быть подвергнут действию пара, затем предпочтительно прочесывается при помощи щетки 108 для удаления мелких или свободных волокон и для выпрямления волокон ворса. Затем материал подвергается окончательным операциям обработки, состоящим из повторного подрезания ворса при помощи стригального ножа или иного соответствующего приспособления 110 для производства, одинаковой высоты ворса или ровной ворсованной поверхности, после чего материал может быть вычищен и скатан или нарезан на отрезы требуемой длины.

Существенными элементами предпочтительной формы ворсообразующего или петлеобразующего механизма, изображенного на фиг. 3, являются прямая рама 11, вместо криволинейной или цилиндрической рамы, показанной на фиг. 7, и перемещающиеся возвратно-поступательно петлеобразующая лопатка и петлеудерживающее устройство, приводимые в действие при помощи маховика и шатуна, при чем петлеобразующие элементы перемещаются совместно с рамой во время петлеобразующей операции, а затем возвращаются в положение для образования следующей по порядку петли. При такой форме петлеобразующей машины рама предпочтительно перемещается прямолинейно при помощи оперативно с ней связанного винта, могущего вращаться или приводиться в движение любым известным способом. Ворсообразующие или петлеобразующие элементы могут приводиться в действие таким образом, чтобы последовательно приводить петлеобразующие элементы в требуемые положения относительно «игл» или делителей рамы для достижения последовательного петлеобразующего действия, которое может быть, например, осуществлено при помощи кулачка нижеописываемым образом.

На чертежах цифрой 13 отмечен механизм, ранее названный ворсообразующим механизмом и включающий в себя существенные петлеобразующие элементы. Этот механизм может приводиться от любого источника силы, например, электродвигателя 112 (фиг. 8 и 9), могущего соединяться с приводным шкивом 114 ворсообразующего механизма, при помощи надлежащих зубчатых передач или шкивов для уменьшения скорости. Приводной шкив 116 двигателя 112 предпочтительно соединяется со шкивом 118 большего диаметра, при помощи ремня 120, при чем шкив 118 сидит на валу 122, на который также насаживается шкив 124 меньшего диаметра, вращающийся одновременно с большим шкивом, шкив же 124, в свою очередь, соединяется при помощи ремня 120 со шкивом 114, через который и передается механическая сила, для производства требуемого относительного движения рамы и ворсообразующего механизма и приведения в действие петлеобразующих элементов. Шкив 114 может быть заклинен или укреплен иным образом на валу 128 (фиг. 10), покоящемся в подшипниках 130 и 132, установленных в раме машины. Навалу 128 равным образом заклинено или укреплено иным образом зубчатое колесо 134, сцепляющееся с зубчатым колесом 136, заклиненным или укрепленным иным образом на валу 138, покоящемся в подшипниках 140 и 142, надлежащим образом установленных в раме машины, как то можно подробно видеть на фиг. 11. Продельное перемещение вала может быть предупреждено при помощи муфт 144, 140, сопрягаемых с валом, например, посредством установочных винтов в случае необходимости легкого разъединения частей. Упорная муфта 146 может составлять одно целое с цилиндрическим колесом 136 для образования жесткого соединения, или же для жесткого крепления колеса 136 на валу 138 может быть предусмотрена любая соответствующая конструкция.

Для создания конструкции, в которой рама, содержащая «иглы» или делители, должна перемещаться по отношению к относительно неподвижному ворсообразующему механизму, названная рама 11 предпочтительно укрепляется на каретке 148, которая, в свою очередь, скользит по направляющим 150, 152, при чем для перемещения каретки по направляющим предпочтительно применяется червячная передача. На валу 138 может быть предусмотрена резьба 154, и нарезанная часть может сопрягаться со снабженной винтовой резьбой выступающей частью 156 каретки 148, благодаря чему может быть достигнуто равномерное движение каретки рамы на определенном расстоянии, соответствующем определенной длине готового материала.

Вполне очевидно, что для автоматической остановки каретки на концах ее пути могут быть предусмотрены любые надлежащие устройства. Винтовая резьба червяка может, например, заканчиваться на канцах вала, как это показано на фиг. 11, на каретке, могут быть предусмотрены приспособления для сдвигания ремня 126 (фиг. 8) на холостой шкив или же может быть предусмотрено устройство для автоматического выключения двигателя.

При предпочтительной форме осуществления предлагаемого изобретения каретка получает равномерное движение на протяжении ее пути, а также предусматривается устройство, при помощи которого ворсообразующий или петлеобразующий механизм может приводиться в действие во время движения каретки или рамы, или - подробнее, изобретение предпочтительно предусматривает устройство для равномерного перемещения ворсообразующего механизма с рамой во время работы петлеобразующего механизма при сопряжении с холстом и для возвращения механизма после образования петли в его начальное положение готовности для производства, следующей петлеобазующей операции. Устройство, предусматриваемое для достижения требуемого движения вперед и назад ворсообразующего механизма, совпадающего с движением каретки во время петлеобразующей операции, состоит из двух кулачков 160 и 162 (фиг. 10 и 11), снабженных соответственно криволинейными канавками 164 и 166, каковые кулачки предпочтительно устанавливаются на валу 158 и служат для приведения в действие рычагов 168 и 170, к которым крепится рама, ворсообразующего механизма 13, при чем рычаги могут быть шарнирно укреплены в неподвижных точках, например, точках 172 и 174 рамы 176 машины. Шарнирное крепление рычагов на раме машины может быть выполнено при помощи установочных винтов 178 и 180, для жесткости же стержни предпочтительно соединяются поперечиной 182; совместная работа рычагов происходят при помощи роликов 184 и 186 (фиг. 10 и 11), (насаженных на (внешних концах рычагов и перемещающихся соответственно в канавках 164 и 166. Рычаги 168 и 170 предпочтительно соединяются в промежуточных точках 188 и 190 с рамой 13 соответственно при помощи серег 192 и 194, при помощи которых рама 13, несущая ворсообразующий или петлеобразующий механизм, перемещается или совершает возвратно-поступательное движение при возвратно-поступательных движениях рычагов 168 и 170, определяемых формой криволинейных канавок 164 и 166. Поэтому очевидно, что когда каретка, несущая раму 11, перемещается равномерно по направляющим 150 и 152 при помощи соединенного с ней и снабженного резьбой выступа 156, сопрягающегося с вращающимся винтом 154, то ворсообразующий механизм 13 будет перемещаться вперед с той же скоростью; во время складывающей операции, происходящей при соответствующих движениях кулачков 160 и 162, рычаги 168 и 170 приводятся в действие движением кулачков, при чем предусмотренные в кулачках канавки 164 и 166 спроектированы для получения требуемого движения названных рычагов, после чего механизм возвращается обратно в свое исходное положение относительно неподвижной части рамы 176. Другими словами, ворсообразующая лопатка 20 и сопряженное с нею устройство для удержания холста, или материала во время образования в нем петель будет равномерно перемещаться на то же расстояние, что и рама 11, пока образуется петля; но как только складывающий механизм будет освобожден или поднят с холста 10 или из промежутка между делителями рамы 11, то названный механизм 13 будет возвращен в свое начальное положение перемещением серег 192 и 194, приводимых в действие рычагами 168 и 170 при соответствующем перемещении роликов 184 и 186 и канавках 164 и 166 кулачков.

Для достижения возвратно-поступательного движения складывающей лопатки 20 и соединенных с ней петлеудерживающих элементов, вал 158 может приводиться от вала 128 посредством, например, цепи и звездочки или иного приводного устройства, при помощи которого петлеобразующая операция складывающего механизма будет происходить синхронно с вышеописанным перемещением механизма вперед и назад. Возвратно-поступательное движение ворсообразующего механизма может быть получено при перемещении в направляющих лопаток и прижимных лапок, соединяемых с маховыми колесами 204 и 206 при помощи шатунов, 208 и 210 (фиг. 10). Маховые колеса 204 и 206 предпочтительно насаживаются на валу 158, приводимом от вала 128. Звездочка 196 (фиг. 9) насаживается на валу 128 при помощи любого подходящего соединения, например, сцепной муфты 198, и соединяется с цепным колесом 202, сидящим на валу 158 при помощи цепи 200, благодаря чему при вращении вала 128 при помощи приводного шкива 114 вращающее движение передается валу 158, на котором также насажены маковые колеса 204 и 206, предпочтительно на концах вала, как то показано на чертеже. Маховые колеса 204 и 206 соединяются при помощи шатунов 208 и 210 соответственно с кронштейнами или выступами 212 и 214, непосредственно соединенными с ворсообразующей пластиной 216, на которой установлены ворсообразующие или петлеобразующие элементы. Ворсообразующая пластина, как это показано на фиг. 10 и 11, может скользить в направляющих 218 и 220 для точного направления в промежутках между «иглами» или делительными пластинами рамы, если рама предварительно была соответствующим образом установлена.

Для жесткости конструкции могут быть предусмотрены надлежащие связывающие части 222 и 224 (фиг. 10 и 11) с плечами 226, 228 и 230, 232, сопрягаемые соответствующим образом с направляющими, предусмотренными на боковых сторонах ворсообразующего механизма.

При желании могут быть предусмотрены приспособления для сообщения жесткости одной или более «иглам» или делителям во время петлеобразующей операции во избежание ненужной гибкости или изгиба делительных элементов во время заведения материала в промежутки между ними. Для этой цели предпочтительно применяется жесткая полоса, имеющая изогнутый край, через который может свободно проходить холст при работе машины, при чем полоса предпочтительно удерживается упирающейся в делитель при помощи двух плеч или пальцев, располагаемых на каждой стороне машины и шарнирно укрепляемых на раме ворсообразующего механизма. Концы пальцев или плеч, держащие полосу, предпочтительно жестко к ней крепятся таким образом, что при установке полосы против делителя, который должен быть поддержан во время петлеобразующей операции, часть полосы, находящейся с ним в соприкосновении, будет прилегать к верхнему краю делителя, являющемуся частью, подвергаемой небольшому напряжению. Для подъема плеч при перемещении ворсообразующей рамы в положение, соответствующее следующей петлеобразующей операции, во избежание захвата полосы делителем, над которым она проходит, может быть применен кулачковый механизм. При шарнирном креплении плеч или частей, сопряженных с полосой, на раме ворсообразующего механизма полоса будет перемещаться вместе с ним вперед во время петлеобразующей операции, при которой механизм перемещается вперед с той же скоростью, что и иглы, после чего полоса будет поднята, а затем возвращена назад вместе с ворсообразующим механизмом на расстояние, соответствующее расстоянию между осями игл, так, чтобы быть установленной в положение сопряжения со смежным делителем, который должен быть поддержан при следующей петлеобразующей операции. Полоса и несущие ее пальцы не показаны на чертежах во избежание излишнего загромождения их, однако, возможность применения этого способа вполне очевидна, как и возможность видоизменений такого поддерживающего устройства для делителей или игл для достижении желаемого результата; кроме того поддерживающее устройство может быть при желании совершенно опущено, делая делители достаточно надежными для противостояния давлениям или напряжениям, которым они подвергаются во время петлеобразующей операции.

Работа петлеобразующей машины при ее предпочтительной форме осуществления, показанной на фиг. 8-11, происходит в следующем порядке. Предположим, что должен быть изготовлен ковер определенных размеров. Тогда в каретку 148 вставляется рама или форма 11 предпочтительно немного больших размеров, чем изготовляемый ковер. Рама или форма 11 может удерживаться в каретке при помощи, например, зажимного приспособления, и на ней может быть укреплена рукоятка или нажимной винт 234 для удобства вставления или удаления ее из каретки; для вставления и удаления рам больших размеров могут быть предусмотрены автоматические устройства.

На фиг. 11 можно видеть, что операция складывания начинается при крайнем левом положении каретки 148, холст 10 натягивается на раму, предпочтительно свешивая конец его над первой «иглой», как то показано на чертеже, при чем подача холста производится по жолобу 236, крепящемуся на каретке 148, хотя он может быть подвешен или установлен независимо от складывающей машины. Вполне очевидно, что при желании подача, холста может производиться при помощи ленточного конвейера. Когда машина готова к работе, то пускают двигатель 112 и собственно пуск машины в ход производится при помощи отводки для ремня, благодаря чему ремень 126 будет приводить шкив 114. Вал 128 будет, таким образом, приведен во вращение, и каретка 148 будет перемещаться вправо по направляющим 150 и 152, вследствие сцепления зубчатых колес 134 и 136, соответственно предусмотренных на валах 128 и 138, последний из которых несет червяк 154, сцепляющийся со снабженным резьбой выступом 156, связанным с кареткой. Одновременно с перемещением каретки по ее направляющим приводится в действие ворсообразующий механизм (фиг. 9) посредством вращения звездочки 196, сидящей на валу 128 и соединенной при помощи цепи 200 со звездочкой 202, сидящей на валу 158 (фиг. 10), на котором равным образом насажены маховые колеса, приводящие в действие при помощи соединительных шатунов ворсообразующую лопатку. Цепь 200, сцепляющаяся со звездочкой 196, охватывает направляющую звездочку 238 (фиг. 9), с которой переходит на ведомую звездочку 202, сидящую на валу 158, а затем охватывает компенсирующее устройство для натяжения цепи, предпочтительно состоящее из подвижной звездочки 240, соединенной с коленчатым рычагом 242, шарнирно укрепленным на раме машины при помощи винта 244, при чем плечо 246 рычага соединено при помощи пружины 248 с рамой машины для нажатия звездочки 240 на цепь. При вращении вала 158 при помощи вышеописанной цепной передачи маховые колеса 204 и 206 приводятся во вращение, и связанные с ними соединительные шатуны 208 и 210 совершают одновременно возвратно-поступательное движение, благодаря чему соединенная с ними ворсообразующая обойма 216 двигается вперед и назад между направляющими 218 и 220, обеспечивая требуемое движение ворсообразующей лопатки 20 и сопряженных с ней частей. Направляющие 218 и 220 могут быть образованы полосами с пазами или независимыми частями, устанавливаемыми на требуемом расстоянии друг от друга. На фиг. 11 показана ворсообразующая лопатка и сопряженное с ней петлеудерживающее устройство в разобщенном с холстом или «иглами» (пластинками) 16 положении. При движении ворсообразующей обоймы 216 вниз между направляющими 218 и 220 сначала перемещается прижимная лапка 22, для сопряжения с основанием петли, лежащим на делителе или «игле» 16′ (см. фиг. 3), при чем прижимная лапка, удерживается в состоянии нажатия на основание петли при помощи пружин 58. При дальнейшем движении ворсообразующей обоймы вниз, удерживающая лопатка 24, которая кренится предпочтительно на всем протяжении к прижимной лапке 26, перемещается вниз до тех пор, пока она не достигнет нижней части последней из образованных петель, когда одновременно прижимная лапка 26 приходит в сопряжение с частью холста, образующей одну сторону основания новой петли, благодаря чему сложенная или обращенная в петлю часть холста прочно удерживается на месте, допуская образование новой петли без смещения или разрушения петель, уже образованных между делителями. При дальнейшем движении вниз ворсообразующей обоймы 216 петлеобразующая лопатка 20 сопрягается с холстом и вводит его в пространство между соответствующими делительными пластинками или «иглами» 16′′ и 16′′′ (фиг. 3), при чем движение холста по краю ворсообразующей лопатки, а также по верхнему краю делителя 16′′′ служит для выпрямления волокон в большей или меньшей степени параллельно друг другу, так что преобладающее направление волокон в петлях будет составлять прямой угол с плоскостью оснований петель. В вышеприведенном описании часть элементов петель, находящаяся в соприкосновении с верхним краем игл или, иными словами, находившаяся в сопряжении с прижимными лапками, именовалась основанием петель, крайняя же нижняя часть петель или наиболее выступающая в промежутках между иглами, именовалась верхней частью петель. По приклеивании к основанию петель гибкого материала, изготовленное изделие удаляется с рамы или формы 11, при чем верхние части петель будут составлять верхнюю или лицевую поверхность ворсованного фабриката, которая, как то было описано в связи с фиг. 7, подвергается подрезанию для образования отдельной ворсованной поверхности ковра.

Во время петлеобразующей операции, когда прижимные лапки сопрягаются с основаниями петель, а удерживающая лопатка сопрягаются с последней из образованных петель, находясь между «иглами», рама или форма 11 продолжает свое движение вправо (фиг. 11), и ворсообразующий механизм одновременно перемещается вправо на расстояние между центрами последовательных игл, при чем перемещение ворсообразующего механизма производится кулачками 160 и 162 (фиг. 10), укрепленными на валу 158, канавки 164 от 166 которых служат для перемещения рычагов 168 и 170, шарнирно укрепленных в точках 172 и 174 к раме машины, с которыми для совместной работы сопрягается рама ворсообразующего механизма при помощи серег 192 и 194. Канавки 164 и 166 кулачков, очевидно, должны быть так спроектированы и кулачки должны быть так установлены, чтобы обеспечить равномерное движение рамы ворсообразующего механизма в точно определенное время для следования за рамой во время петлеобразующей операции и для возвращения ворсообразующих элементов в их начальное положение по отношению к раме машины после образования каждой петли.

Вышеописанная терция последовательно повторяется до тех пор, пока рама или форма 11 с делителями или иглами 16 не переместится в свое крайнее правое положение (фиг. 11), при чем устройство предпочтительно автоматически останавливается при помощи выключающего приспособления, предусмотренного на каретке 148 и сопряженного с отводкой для ремня, благодаря чему движение рамы и сопряженного с ней механизма останавливается.

Само собой разумеется, что, вместо применения одной рамы или формы, как это описано выше, могут быть предусмотрены устройства для подачи в машины ряда рам или может найти применение бесконечный конвейер с предусмотренными на нем делителями, приводимый при помощи зубчатых передач любым надлежащим образом для осуществления непрерывной подачи форм для образования непрерывных петель. Вполне очевидно, что если ряд форм 11 соединяется вместе для производства непрерывной работы или применяется бесконечный конвейер с предусмотренными на нем делителями или «иглами», подобными иглам 16, то конструкция машины может быть просто видоизменена для достижения способа работы, отвечающего предлагаемому изобретению, однако, вполне понятно, что основные элементы вышеописанного механизма останутся по существу неизменными. Очевидно также, что, вместо непрерывного перемещения формы или рамы 11 поддержания петлеобразующих элементов по существу неподвижными по отношению к раме машины за исключением совместного с рамой движения во время петлеобразующей операции, как это было описано выше, рама может быть установлена неподвижно, в каковом случае петлеобразующие элементы перемещались бы вдоль рамы прерывающимся образом в последовательные петлеобразующие положения, как это может быть, например, осуществлено при соединении червяка 154 с выступом, подобным выступу 156, но соединяемым с рамой ворсообразующего механизма, а также при шарнирном связывании, рычагов 168, 170 и серег 192, 194 с удлиненной частью рамы, на которой подвижным образом крепятся ворсообразующая лопатка и сопряженные с ней элементы.

Очевидно, также, что может быть предусмотрено для удержания ворсообразующего механизма устройство, совершенно неподвижное по отношению к главной раме машины, и перемещающее раму относительно ворсообразующего механизма лишь между последовательными ворсообразующими операциями для осуществления относительно необходимого движения между рамой и петлеобразующим механизмом, требующегося для последовательных петлеобразующих операций. В последнем случае, однако, усилие, требуемое для остановки и трогания с места, было бы весьма большим, если размеры машины относительно велики, хотя такая конструкция может быть найдена предпочтительной, например, для изготовления, ковров небольших размеров. Из вышесказанного следует, что предпочтительная форма, механизма, подробно здесь описанного сопроводительными чертежами, не является единственной возможной формой осуществления предлагаемого изобретения. Вполне очевидно также, что различные особенности изобретения можно видоизменить, не выходя из пределов, существа изобретения.

1. Способ получения ворсованной ткани, характеризующийся тем, что из волокон, расположенных по возможности параллельно друг другу в виде холста, предварительно формуют ворсообразующий слой в виде складок или сгибов так, что основания их образуют непрерывную поверхность, к которой затем приклеивают ткань, после чего ворсообразующий слой подстригают.

2. Прием выполнения способа получения ворсованной ткани, охарактеризованного в п. 1, отличающийся тем, что на внешнюю поверхность отформованных складок, находящихся в изогнутом виде в формующем приспособлении, и на поверхность ткани наносят слои проклеивающего материала, например, резинового клея, или вулканизируемой мастики, обеспечивающего эластичность соединения.

3. Устройство для осуществления охарактеризованного в п. 1 способа, для получения кусков ткани неопределенной длины, отличающееся применением вращающегося барабана 14 (фиг. 7), снабженного на цилиндрической поверхности радиально расположенными, параллельными оси планками 16, промежутки между которыми заполняются ворсообразующим материалом при помощи ворсообразующего механизма.

4. Устройство для осуществления охарактеризованного в п. 1 способа, для получения кусков ворсованной ткани определенной длины, отличающееся применением рамы 11 с пластинками или иглам 16 (фиг. 11), закрепленной нажимным винтом 234 в каретке 148, снабженной выступом 156 с винтовой резьбой и перемещающейся по направляющим 150-152 станины от непрерывно подающего винта 138, при чем ход каретки может быть установлен на определенную величину применением остановок, а для заполнения промежутков между пластинками применяется ворсообразующий механизм.

5. При устройстве, охарактеризованном в п. 3, применение установленного в раме 28 (фиг. 7), шарнирно укрепленного в точке 30 на неподвижном кронштейне 32 ворсообразующего механизма, отличающегося тем, что он состоит из образующей петлю лопатки 20, составляющей одно целое с ползуном 50 вспомогательной вторичной ворсообразующей лопатки 24, прижимной к пластинке последней, ранее образованных складок, вторичной лапки 22, упруго связанной через пружину 58 с вторичной ворсообразующей лопаткой, и прижимной к пластинке лапки 26, при чем вторичная ворсообразующая лопатка составляет одно целое с вторичной прижимной лапкой, или может иметь самостоятельное движение, а вторичная прижимная лапка 26 связана упруго через пружину 56 с ползуном 50, приводимым в действие пальцам 48 с пружиной 62 в прорезе 44 рычага 40, 46, шарнирно укрепленного в точке 42 на кронштейне 32 и прижимаемого пружиной 47 к кулаку 34, связанному передачей с цилиндром.

6. При устройстве, охарактеризованном в п. 4, применение ворсообразующего механизма (фиг. 3), состоящего из маховиков 204, 206 с пальцами (фиг. 10) и шатунов 208, 210, действующих на ползуны при одновременном перемещении механизма совместно с рамой во время петлеобразования, и последующем возвращении механизма в исходное положение после операции петлеобразования, для какового перемещения механизма служат серьги 192, 194 (фиг. 10), закрепленные подвижно концами на раме механизма и шарнирно укрепленные в точках 172, 174 на раме 176 устройства рычаги 168, 170, приводимые в действие от кулаков 160, 162 вала 158 (фиг. 10), снабженных соответствующими криволинейными канавками 164, 166 для роликов 184, 186, насажанных на внешних концах рычагов.

7. При устройстве, охарактеризованном в п.п. 3 и 5, применение для проклеивания ворсообразующего слоя и ткани предпочтительно мастикой из поддающегося вулканизации каучука, согласию п. 2, приспособления, состоящего из резервуаров 66 и 76 (фиг. 7) с вращающимися в нижней открытой части резервуаров роликами 64 и 74 для накладывания равномерной толщины слоя проклеивающего вещества, при чем для последующего удаления избытка растворителя проклеивающего вещества применяется дутье струями холодного или горячего воздуха через сопла 70 снаружи цилиндра или через трубки 68 внутри цилиндра.

8. При устройстве, охарктеризованном в пп. 3, 5 и 7, применение для вулканизации слоя проклеивающего вещества по п. 2 приспособления, состоящего из нагреваемых паром форм 80, 82, 83 (фиг. 7), находящихся под нижней частью цилиндра в тяжелом подвесном шарнирно на оси цилиндра элементе 84, обращенных к непроклеенной поверхности ткани, при чем для прижимания к ткани форм служат пружины поршней 86, 88 внутри элемента, оттягиваемых воздухом, подводящимся через камеру поворотной оси 90 и через золотниковые отверстия 92, 94, при чем для отвода воздуха через камеру 98 поворотной оси имеется золотник 100.

9. При устройстве, охарактеризованном в п.п. 3, 5, 7 и 8, применение для охлаждения ткани после вулканизации, согласно п. 2, приспособления, состоящего из труб 102 (фиг. 7) для подвода холодного воздуха или другого охлаждающего устройства для проклеивающего материала.

10. При устройстве, охарактеризованном в п.п. 3, 5, 7, 8 и 9 применение для осуществления способа, охарактеризованного в п. 1, резака 106 (фиг. 7) для подрезания верхушек складок, прочесывающей щетки 108 для очистки и выпрямления волокон ворса и стригального ножа 110, для подрезания петель с целью получения непрерывной поверхности ткани со стоящим ворсом.

Авторы

Даты

1931-04-30—Публикация

1928-09-01—Подача