1

Изобретение относится к измерительной технике и предназначено для определения динамической погрешности систем активного контроля на металлообрабатывающих станках.

При определении динамической точности систем активного контроля используется шлифовальный станок, на котором устанавливаются специальная оправка, несущая на себе образцовую овальную деталь или мерный конус, и шайба, которая шлифуется во время каждого цикла контроля. На образцовую деталь устанавливаются измерительные наконечники проверяемого прибора. Во время проверки образцовая деталь производит имитацию измерения размера детали при шлифовании. В случае применения мерного конуса он не только вращается на оправке, но и перемещается по ней вдоль оси вращения. При равенстве сигнала измерения и установленного опорного уровня, поступающих на пороговое устройство прибора, последний выдает команду, которая прекращает движение образцовой детали. Погрешность выдачи команды определяется по показаниям приборов, установленных на образцовой детали.

Известные способы, предусматривающие испытание прибора непосредственно на станке, позволяют определить динамическую погрешность в условиях, близких к действительным. Однако величина возмущающих факторов передается на измеряемую деталь с большим искажением. Кроме того, известные способы требуют большого количества специальных заготовок и могут быть реализованы только для исследования систем станокприбор при шлифовании наружного диаметра валика, зажатого в центрах.

Цель изобретения - сокращение числа щлифуемых заготовок и ускорение процесса проверки.

С этой целью измеряют постоянный размер необрабатываемой поверхности заготовки, а изменение размера имитируют подачей в систему линейно изменяющегося сигнала сравнения, причем динамическая погрешность системы и время запаздывания срабатывания исполнительных механизмов станка определяют по показаниям измерителей временных интервалов.

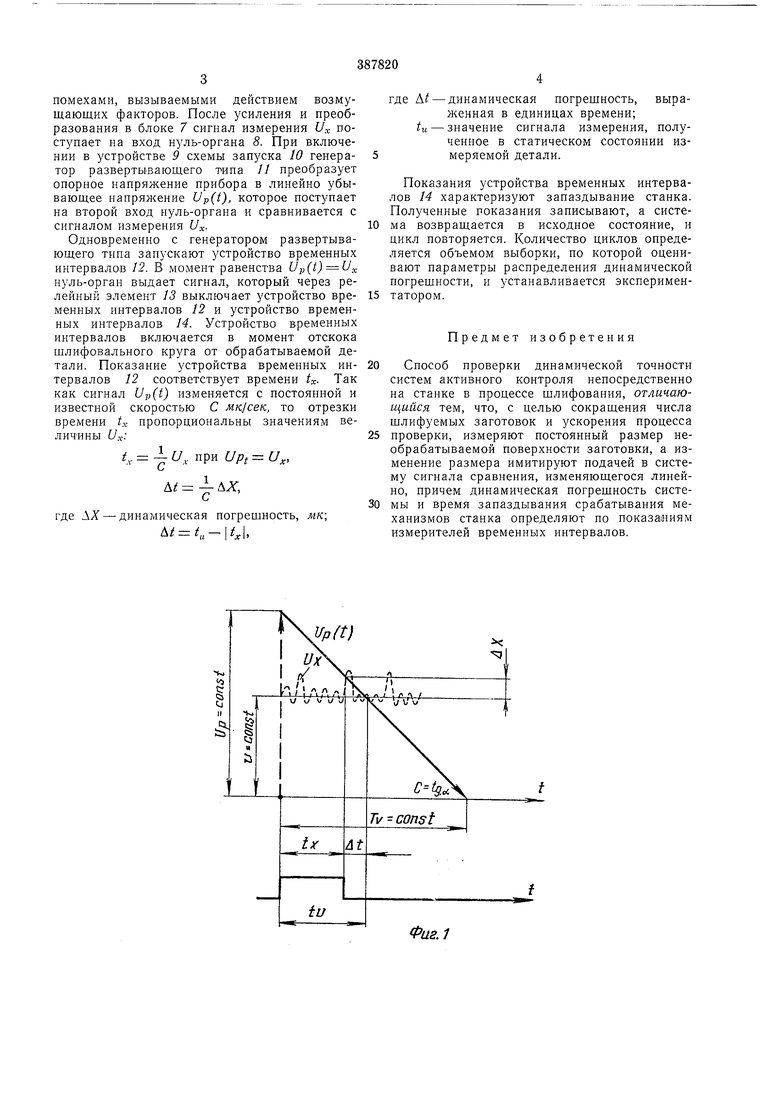

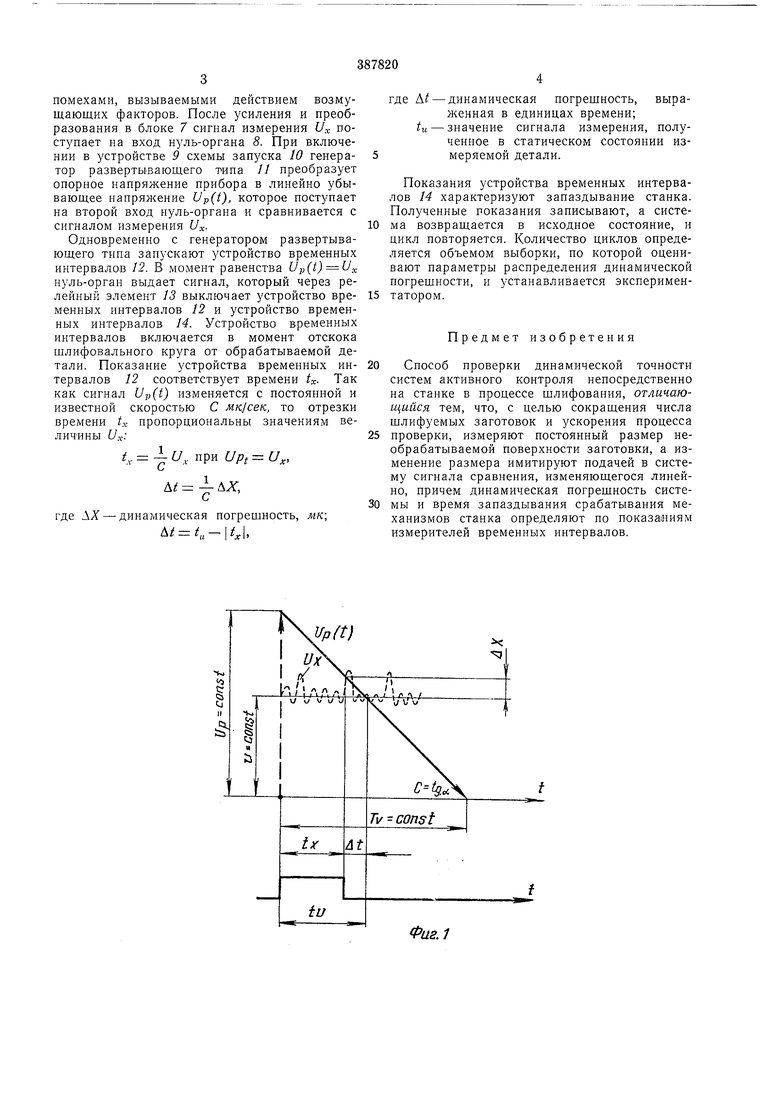

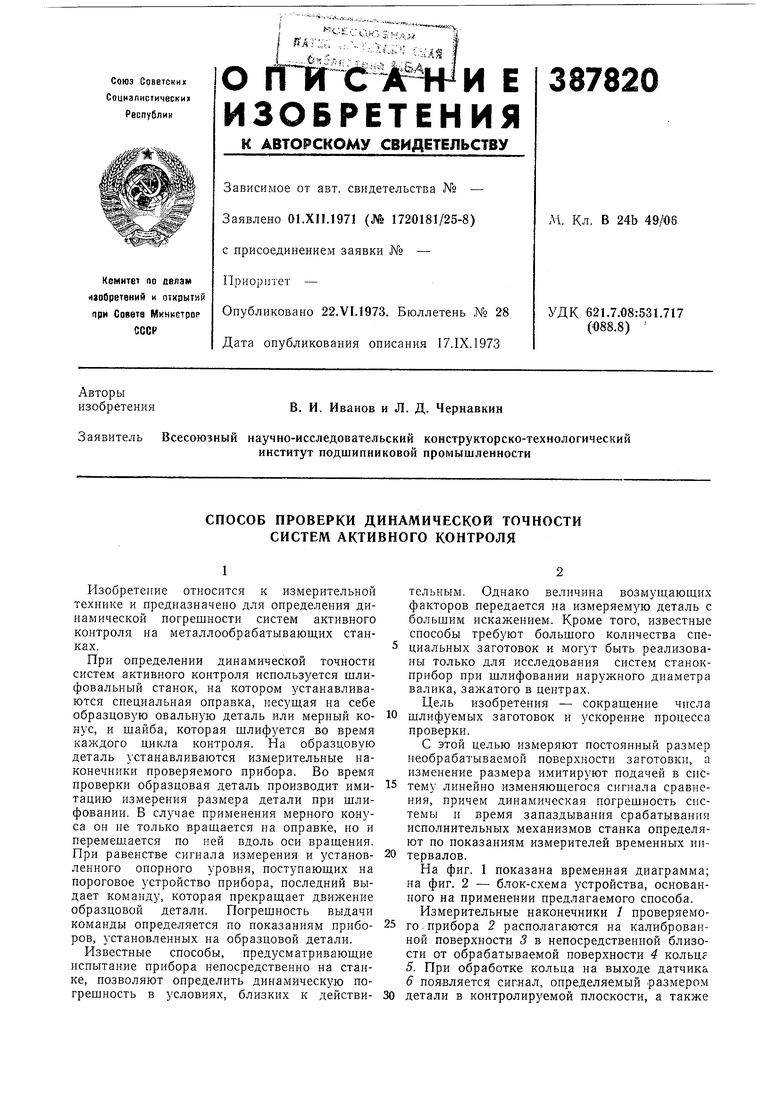

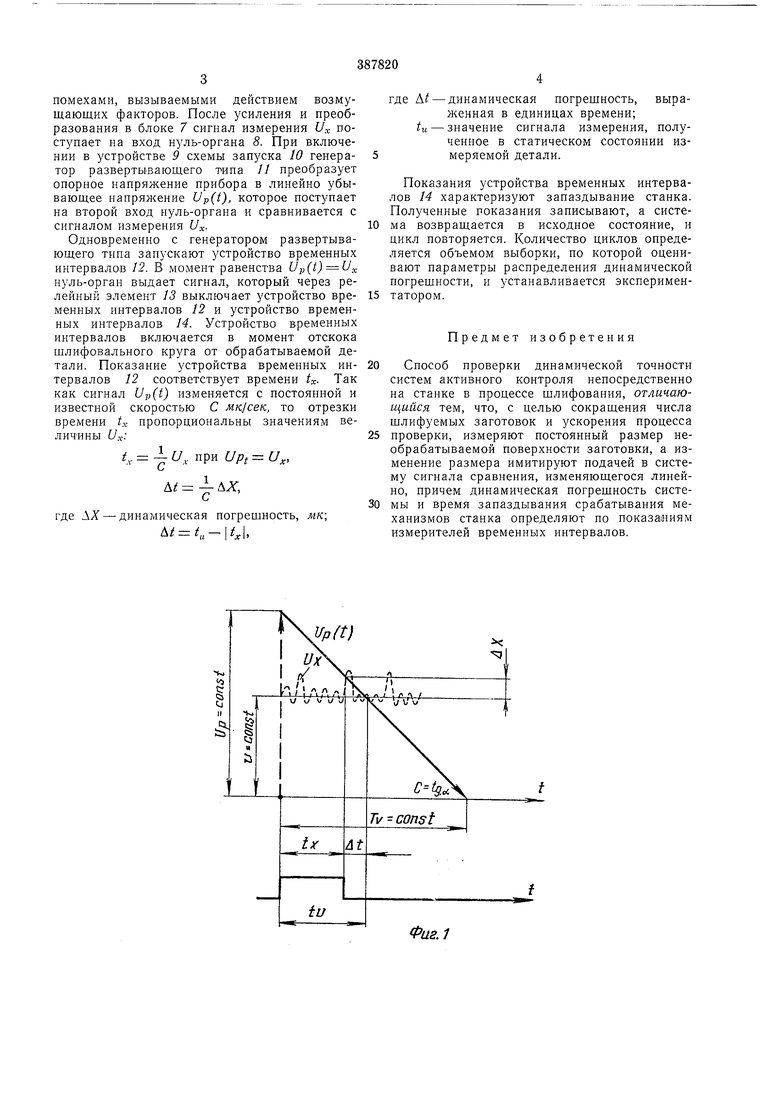

На фиг. 1 показана временная диаграмма; на фиг. 2 - блок-схема устройства, основанного на применении предлагаемого способа.

Измерительные наконечники 1 проверяемого, прибора 2 располагаются на калиброванной поверхности 3 в непосредственной близости от обрабатываемой поверхности 4 кольцг 5. При обработке кольца на выходе датчика 6 появляется сигнал, определяемый размером детали в контролируемой плоскости, а также помехами, вызываемыми действием возмущающих факторов. После усиления и преобразования в блоке 7 сигнал измерения Ux поступает на вход нуль-органа 8. При включении в устройстве 9 схемы запуска 10 генератор развертывающего типа 11 преобразует опорное напряжение прибора в линейно убывающее напряжение L/p(f), которое поступает на второй вход нуль-органа и сравнивается с сигналом измереиия UxОдновременно с генератором развертывающего типа запускают устройство временных интервалов 12. В момент равенства Up(t) Ux нуль-орган выдает сигнал, который через релейный элемент 13 выключает устройство временных интервалов 12 и устройство временных интервалов 14. Устройство временных интервалов включается в момент отскока шлифовального круга от обрабатываемой детали. Показание устройства временных интервалов 12 соответствует времени tx- Так как сигнал Up(t) изменяется с постоянной и известной скоростью С мк/сек, то отрезки времени t пропорциональны значениям величины Ux: f, , при Upf и, , рде дх - динамическая погрешность, мк; , де Аг -динамическая погрещность, выраженная в единицах времени; t - значение сигнала измерения, полученное в статическом состоянии измеряемой детали. Показания устройства временных интерваов 14 характеризуют запаздывание станка. Полученные показания записывают, а система возвращается в исходное состояние, и цикл повторяется. Количество циклов определяется объемом выборки, по которой оценивают параметры распределения динамической погрещности, и устанавливается экспериментатором. Предмет изобретения Способ проверки динамической точности систем активного контроля непосредственно на станке в процессе шлифования, отличающийся тем, что, с целью сокращения числа щлифуемых заготовок и ускорения процесса проверки, измеряют постоянный размер необрабатываемой поверхности заготовки, а изменение размера имитируют подачей в систему сигнала сравнения, изменяющегося линейно, причем динамическая погрещность системы и время запаздывания срабатывания механизмов станка определяют по показаниям измерителей временных интервалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АКТИВНОГО КОНТРОЛЯ ДЛЯ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ И СПОСОБ ЕЁ РАБОТЫ | 2020 |

|

RU2772478C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454310C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2364494C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ | 2012 |

|

RU2490111C1 |

| Система активного контроля точности формы и размеров многоступенчатых деталей | 1973 |

|

SU442044A1 |

| Способ управления фрезерным станком | 1984 |

|

SU1224134A1 |

| Способ цифрового интегрирующего измерения постоянного напряжения | 1973 |

|

SU468371A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ | 2010 |

|

RU2429960C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ | 2007 |

|

RU2355556C2 |

| Цифровой вольтметр переменного тока | 1975 |

|

SU527670A1 |

аг.

24

Даты

1973-01-01—Публикация