Изобретение относится к обработке резанием и может быть использовано при фрезеровании на станках с регулируемыми приводами подач.

Целью изобретения является упрощение и повышение точности обработки.

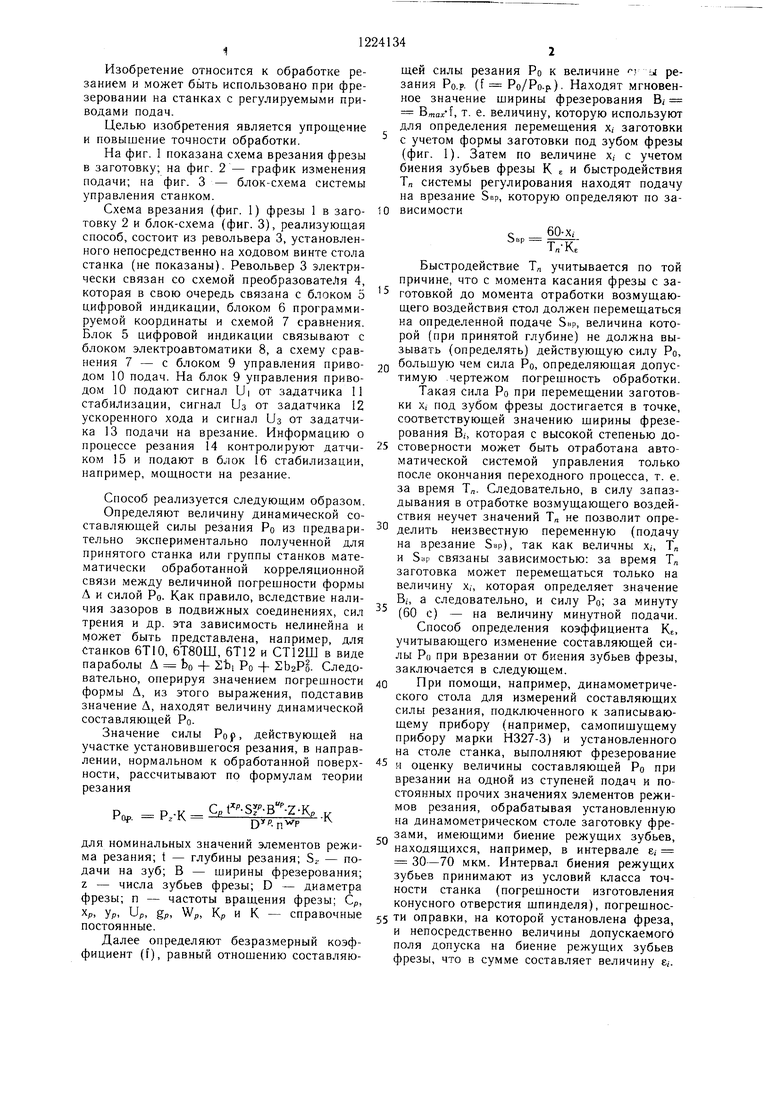

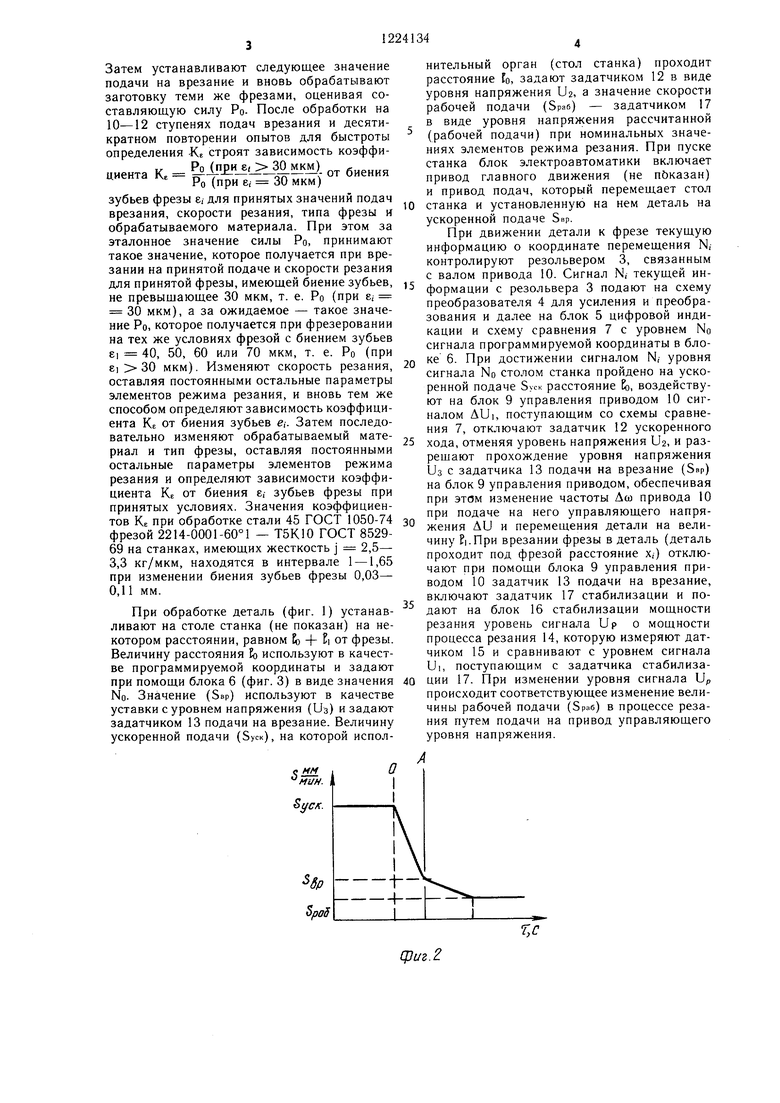

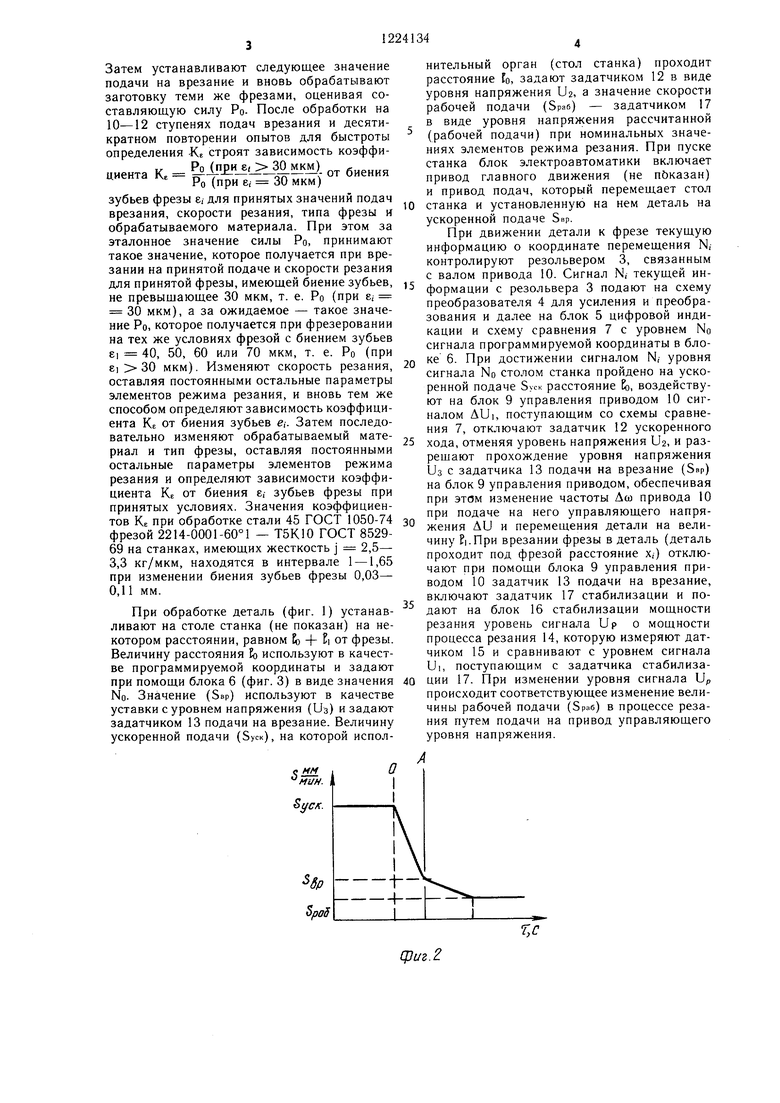

На фиг. 1 показана схема врезания фрезы в заготовку; на фиг. 2 - график изменения подачи; на фиг. 3 - блок-схема системы управления станком.

Схема врезания (фиг. 1) фрезы 1 в заготовку 2 и блок-схема (фиг. 3), реализующая способ, состоит из револьвера 3, установленного непосредственно на ходовом винте стола станка (не показаны). Револьвер 3 электрически связан со схемой преобразователя 4, которая в свою очередь связана с блоком 5 цифровой индикации, блоком 6 программируемой координаты и схемой 7 сравнения. Блок 5 цифровой индикации связывают с блоком электроавтоматики 8, а схему сравнения 7 - с блоком 9 управления приводом 10 подач. На блок 9 управления приводом 10 подают сигнал Ui от задатчика 11 стабилизации, сигнал Us от задатчика 12 ускоренного хода и сигнал Us от задатчика 13 подачи на врезание. Информацию о процессе резания 14 контролируют датчиком 5 и подают в блок 16 стабилизации, например, мощности на резание.

Способ реализуется следующим образом.

Определяют величину динамической составляющей силы резания РО из предварительно экспериментально полученной для принятого станка или группы станков математически обработанной корреляционной связи между величиной погрешности формы Д и силой РО. Как правило, вследствие наличия зазоров в подвижных соединениях, сил трения и др. эта зависимость нелинейна и может быть представлена, например, для станков 6Т10, 6Т80Ш, 6Т12 и СТ12Ш в виде параболы Д Ьо + 2t)i РО + Sb2Po. Следовательно, оперируя значением погрешности формы Д, из этого выражения, подставив значение Д, находят величину динамической составляющей РО.

Значение силы Pop, действующей на участке установившегося резания, в направлении, нормальном к обработанной поверхности, рассчитывают по формулам теории резания

Г .yp,.7- K DD -У I Ог D Л ГЧп if

Fof. F. К Y)

для номинальных значений элементов режима резания; t - глубины резания; 5г - подачи на зуб; В - ширины фрезерования; Z - числа зубьев фрезы; D - диаметра фрезы; п - частоты вращения фрезы; Ср, Хр, Ур, Up, gp, Wp, Кр и К - справочные постоянные.

Далее определяют безразмерный коэффициент (f), равный отношению составляю

щей силы резания РО к величине . ы резания РО.Р. (f Ро/Ро.р.). Находят мгновенное значение ширины фрезерования В,- Bma/f, Т. е. величину, которую используют для определения перемещения х/ заготовки с учетом формы заготовки под зубом фрезы (фиг. 1). Затем по величине х, с учетом биения зубьев фрезы К « и быстродействия Т„ системы регулирования находят подачу на врезание 5вр, которую определяют по зависимости

Овр

60-х,

т„-к;

Быстродействие Тп учитывается по той причине, что с момента касания фрезы с заготовкой до момента отработки возмущающего воздействия стол должен перемещаться на определенной подаче Sup, величина которой (при принятой глубине) не должна вызывать (определять) действующую силу РО,

большую чем сила РО, определяющая допустимую -чертежом погрешность обработки. Такая сила РО при перемещении заготовки X, под зубом фрезы достигается в точке, соответствующей значению ширины фрезерования В,, которая с высокой степенью достоверности может быть отработана автоматической системой управления только после окончания переходного процесса, т. е. за время Т. Следовательно, в силу запаздывания в отработке возмущающего воздействия неучет значений Т„ не позволит определить неизвестную переменную (подачу на врезание 5вр), так как величны хь Т„ и Sap связаны зависимостью: за время „ заготовка может перемещаться только на величину X,-, которая определяет значение В;, а следовательно, и силу РО; за .минуту (60 с) - на величину минутной подачи. Способ определения коэффициента Ке, учитывающего изменение составляющей силы РО при врезании от биения зубьев фрезы, заключается в следующем.

При помощи, например, динамометрического стола для измерений составляющих силы резания, подключенного к записывающему прибору (например, самопищущему прибору марки Н327-3) и установленного на столе станка, выполняют фрезерование и оценку величины составляющей РО при врезании на одной из ступеней подач и постоянных прочих значениях элементов режимов резания, обрабатывая установленную на динамометрическом столе заготовку фрезами, имеющими биение режущих зубьев, находящихся, например, в интервале е, 30-70 мкм. Интервал биения режущих зубьев принимают из условий класса точности станка (погрешности изготовления конусного отверстия щпинделя), погрешности оправки, на которой установлена фреза, и непосредственно величины допускаемого поля допуска на биение режущих зубьев фрезы, что в сумме составляет величину е/.

Затем устанавливают следующее значение подачи на врезание и вновь обрабатывают заготовку теми же фрезами, оценивая составляющую силу РО. После обработки на 10-12 ступенях подач врезания и десятикратном повторении опытов для быстроты определения Ке строят зависимость коэффициента Ке от биения РО (при е, 30 мкм)

зубьев фрезы е, для принятых значений подач врезания, скорости резания, типа фрезы и обрабатываемого материала. При этом за эталонное значение силы РО, принимают такое значение, которое получается при врезании на принятой подаче и скорости резания для принятой фрезы, имеющей биение зубьев, не превышающее 30 мкм, т. е. РО (при Si 30 мкм), а за ожидаемое - такое значение РО, которое получается при фрезеровании на тех же условиях фрезой с биением зубьев Е: 40, 50, 60 или 70 мкм, т. е. РО (при 8 30 мкм). Изменяют скорость резания, оставляя постоянными остальные параметры элементов режима резания, и вновь тем же способом определяют зависимость коэффициента Ке от биения зубьев е,-. Затем последовательно изменяют обрабатываемый материал и тип фрезы, оставляя постоянными остальные параметры элементов режима резания и определяют зависимости коэффициента Ке от биения е, зубьев фрезы при принятых условиях. Значения коэффициентов КЕ при обработке стали 45 ГОСТ 1050-74 фрезой 2214-0001-60° - Т5К10 ГОСТ 8529- 69 на станках, имеющих жесткость j 2,5- 3,3 кг/мкм, находятся в интервале 1 -1,65 при изменении биения зубьев фрезы 0,03- 0,11 мм.

При обработке деталь (фиг. 1) устанавливают на столе станка (не показан) на некотором расстоянии, равном ЕО -f- Е: от фрезы. Величину расстояния о используют в качестве программируемой координаты и задают при помощи блока 6 (фиг. 3) в виде значения NO. Значение (5вр) используют в качестве уставки с уровнем напряжения (Us) и задают задатчиком 13 подачи на врезание. Величину ускоренной подачи (Sy), на которой исполнительный орган (стол станка) проходит расстояние fo, задают задатчиком 12 в виде уровня напряжения U2, а значение скорости рабочей подачи (Spae) - задатчиком 17 в виде уровня напряжения рассчитанной (рабочей подачи) при номинальных значениях элементов режима резания. При пуске станка блок электроавтоматики включает привод главного движения (не пЬказан) и привод подач, который перемещает стол

станка и установленную на нем деталь на ускоренной подаче 5вр.

При движении детали к фрезе текущую информацию о координате перемещения N, контролируют резольвером 3, связанным с валом привода 10. Сигнал N, текущей ин5 формации с резольвера 3 подают на схему преобразователя 4 для усиления и преобразования и далее на блок 5 цифровой индикации и схему сравнения 7 с уровнем No сигнала программируемой координаты в блоQ ке 6. При достижении сигналом N, уровня сигнала No столом станка пройдено на ускоренной подаче 8уск расстояние Ео, воздействуют на блок 9 управления приводом 10 сигналом AUi, поступающим со схемы сравнения 7, отключают задатчик 12 ускоренного

5 хода, отменяя уровень напряжения U2, и разрешают прохождение уровня напряжения Ua с задатчика 13 подачи на врезание (8вр) на блок 9 управления приводом, обеспечивая при этом изменение частоты Дсо привода 10 при подаче на него управляющего напряжения AU и перемещения детали на величину Р|.При врезании фрезы в деталь (деталь проходит под фрезой расстояние х,) отключают при помощи блока 9 управления приводом 10 задатчик 13 подачи на врезание, включают задатчик 17 стабилизации и подают на блок 16 стабилизации мощности резания уровень сигнала Up о мощности процесса резания 14, которую измеряют датчиком 15 и сравнивают с уровнем сигнала Ui, поступающим с задатчика стабилиза0 ции 17. При изменении уровня сигнала Up происходит соответствующее изменение величины рабочей подачи (Spae) в процессе резания путем подачи на привод управляющего уровня напряжения.

0

о я/у мин.

сриг.2.

л- Sbixodoe на илрабмHU& С/77аН/ ОМ

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок | 1984 |

|

SU1225707A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2203778C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ФРЕЗЕРНОМ СТАНКЕ С ЧПУ | 2013 |

|

RU2571553C2 |

| Способ фрезерования | 1990 |

|

SU1763103A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| Способ врезания фрезы | 1991 |

|

SU1797524A3 |

| МЕТАЛЛИЧЕСКИЕ ВОЛОКНА, ИХ ИЗГОТОВЛЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2394666C2 |

| Устройство для адаптивного программноно управления металлорежущими станками | 1975 |

|

SU603951A1 |

| Способ обработки внутренних контуров | 1980 |

|

SU884884A1 |

| Устройство для автоматической коррекции погрешности фрезерования | 1981 |

|

SU1028473A1 |

| Адаптивное управление станками./ Под ред | |||

| Б | |||

| С | |||

| Балакшина, М.: Машиностроение, 1973, с | |||

| Регенеративный приемник | 1923 |

|

SU561A1 |

Авторы

Даты

1986-04-15—Публикация

1984-02-03—Подача