1

Изобретение относится к обработке аа круглошлифовальных станках.

Известна система акти.вного контроля диаметральных размеров обрабатываемой многоступенчатой детали, включающая -приборы активного контроля с датчиками на каждой из шлифуемых шеек, механизмы индивидуальной правки кругов и соответствующие цепи управления ими.

Недостатки известной системы состоят в том, что невозможна компенсация погрешностей формы деталей (особенно нежестких), вызываемые чисто упругими отжатиями шлифуемых ступеней и кругов во время обработки, а также при совокупном действии нескольких факторов (например из-носа и упругих отжатий).

Цель изобретения - повышение точности размеров и формы обрабатываемых поверхрностей.

Это достигается тем, что в предлагаемой системе параллельно датчикам, установленным на шлифуемых шейках, введены датчики контроля положения точек образующих шлифовальных кругов, а выходы датчиков попарно подключены через суммирующие и сравнивающие элементы цепей управления к введенному анализатору, включающему цепи управления механизмами индивидуальной правки шлифовальных кругов или цепь управления

дополнительно введенного механизма общей правки.

В цепи управления .механизмами индивидуальной правки введены щупы, контактирующие с обрабатываемой поверхностью и перемещающиеся в осевом направлении синхронно с алмазными карандашами, причем сигналы со щупов через сравнивающие устройства подаются на анализатор, а в механизмы индивидуальной правки введены датчики обратной связи, измеряющие фактическое поперечное перемещение алмазных карандашей.

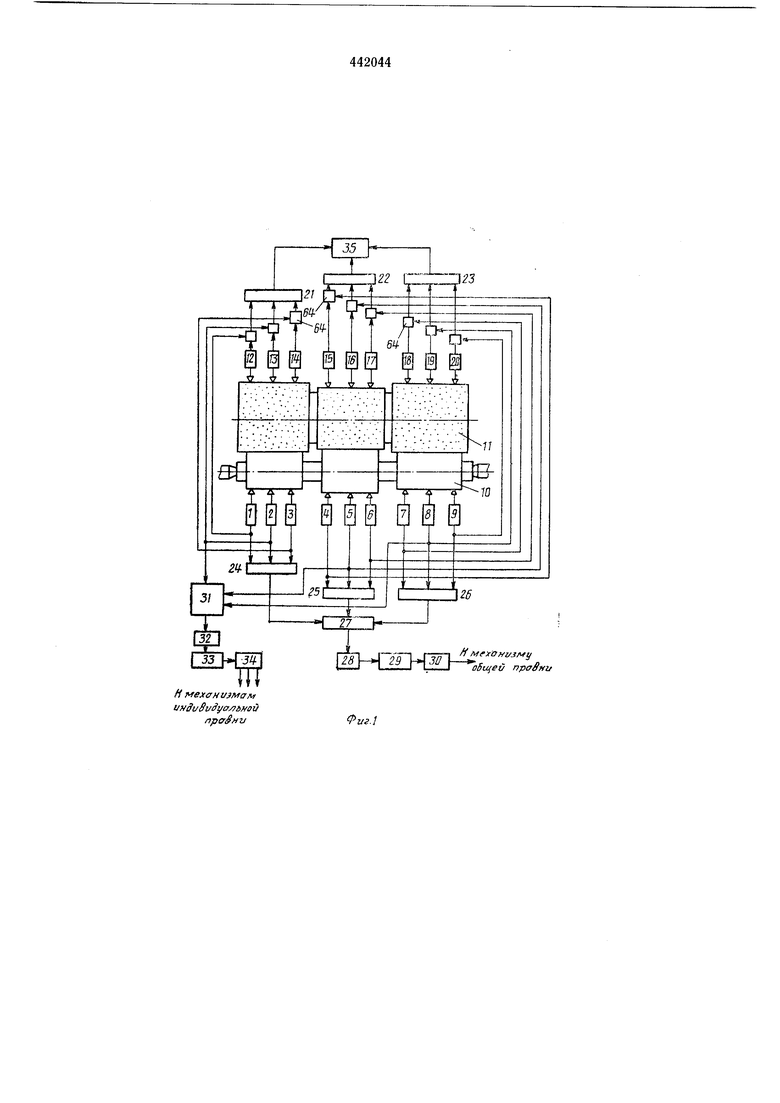

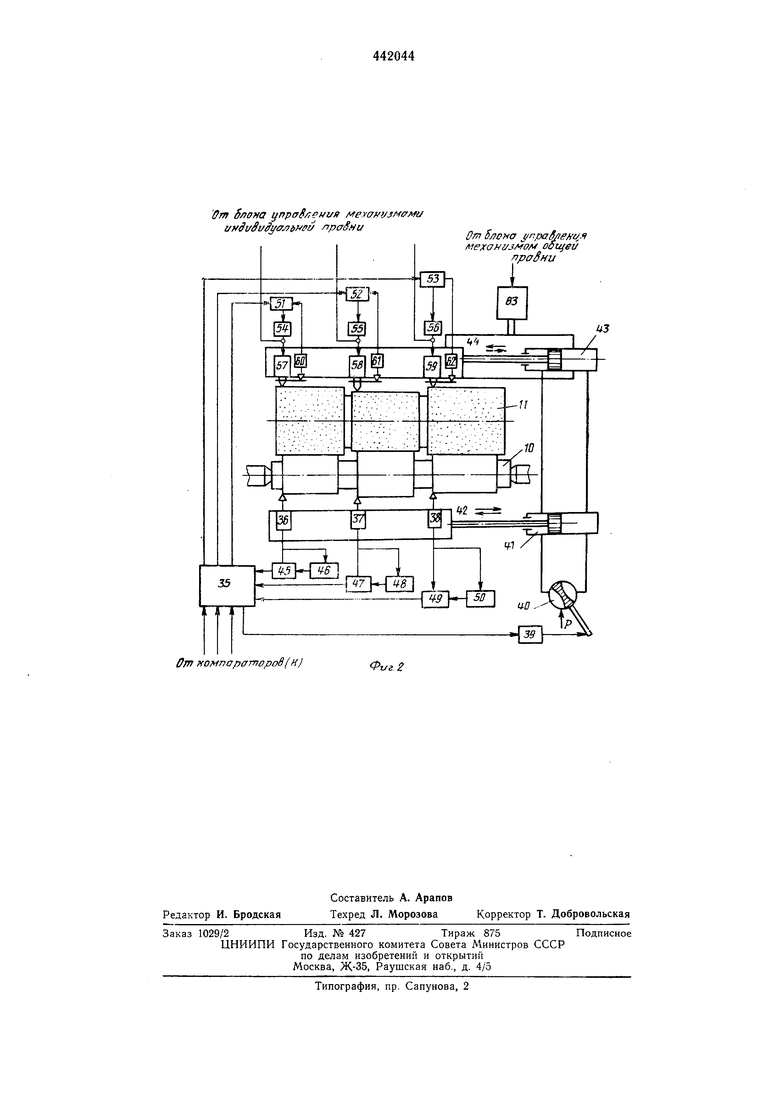

На фиг. 1 изображена блок-схема системы на примере трехступенчатой детали; на фиг.

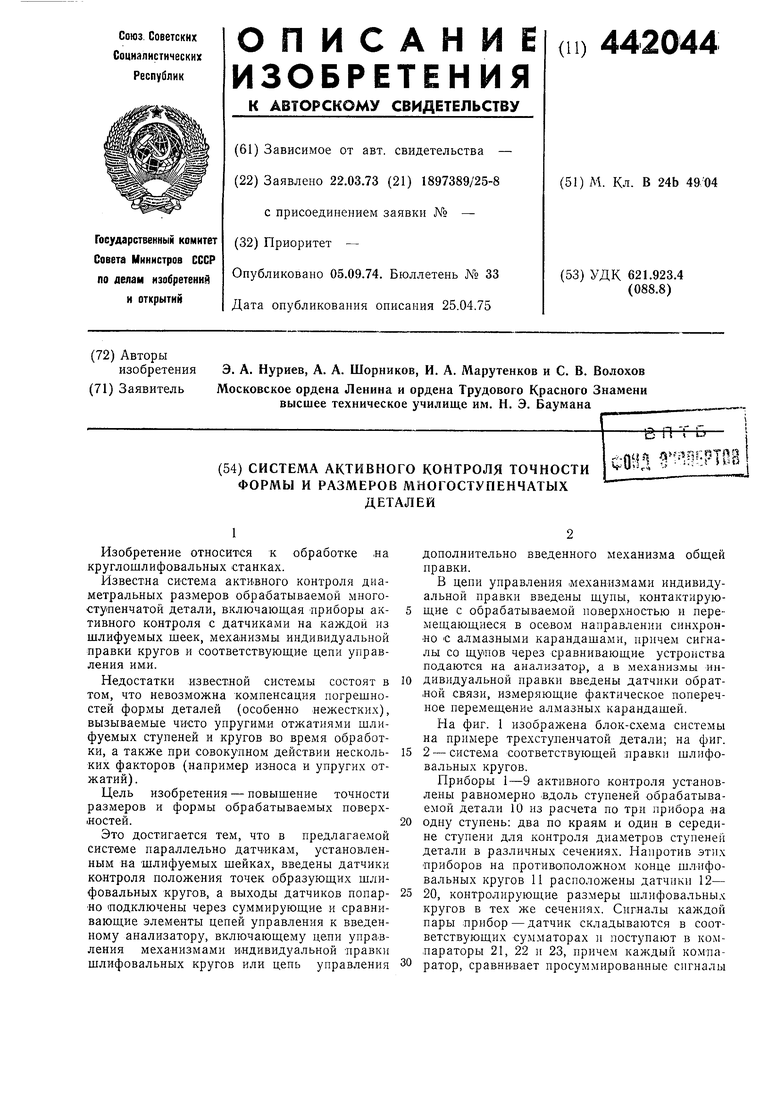

2 - система соответствующей правки шлифовальных кругов.

Приборы 1-9 активного контроля установлены равномерно -вдоль ступеней обрабатываемой детали 10 из расчета по три прибора на

одну ступень: два по краям и один в середине ступени для контроля диаметров ступеней детали в различных сечениях. Напротив этих приборов на противоположном конце шл-пфовальных кругов И расположены датчики 12-

20, контролирующие размеры шлифовальных кругов в тех же сечен 1ях. Сигналы каладой пары прибор - датчик складываются в соответствующих сумматорах и поступают в компараторы 21, 22 1 23, причем каждый компаратор, сравнИВает просуммированные сигналы пар прибор - датчик, установленных на одной ступени. Одновременно сигналы с прнОоров поступают в первичные дискриминаторы амплитуд. 11аждый дискриминатор сравнивает сигналы от приборов, контролирующих отдельные ступени детали и выдает наибольший сигнал. Выделенные первичными дискриминаторами наибольпиие сигналы достуиают во вторичный дискриминатор 27, где они сравниваются, а .наибольший из лих усиливается с помощью усилителя 28 и поступает в число-импульсный .преобразователь 29 и далее .в форме импульсов в блок 30 управления механизмом общей правки. Если размер какой - либо ступени детали к моменту окончания обработки выходит за допустимые пределы, то амплитудный дискриминатор 31 выдает сигнал, который усиливается усилителем 32 и иостуиает в число-импульсный преобразователь 33, откуда направляется в блок 34 управления меха«измами индивидуальной правки. Сигналы от компараторов 21-23 поступают в анализатор 35 (фиг. 2), где олределяется причина погреЩНОСти и формы и в зависимоети от характера («прямой или «фигурной) предстоящей правки кругов 11 выдается команда на подвод к обрабатываемым шейкам 10 соответствующих щупов 36, 37 и 38, включаемых в работу от исполнительного устройства 39, который от команды анализатора 35 управляет положением золотника 40. В зависимости от оюложеиия золотника 40 жидкость иоиадает в ту или иную полость гидроцилиндра 41, иоршень которого жестко связан со столиком 42, на котором располагаются щупы 36, 37 и 38. Щупы начинают двигаться вместе со столиком по поверхности обработанной детали 10. Одновременно жидкость попадает в гидроцилиндр 43, связанный с гидроцилиндром 41, и получает движение столик 44 с расположенными на нем правильными алмазами. При движении столика 42 сигналы от щупов 36, 37, 38 поступают одновременно в соответственно сравнивающие и запоминающие устройства 45 и 46, 47 и 48, 49 и 50 и через анализатор 35 -в устройства 51-53 сравнения, усилители 54-56 и механизмы 57-59 индивидуальной иравки, где преобразованные в механические импульсы сигналы управляют поперечными перемещениями соответствующих алмазов, движущихся в продольном направлении (вдоль оси кругов) синхронно со щуиами 36, 37 и 38. Полная отработка механизмами индивидуальной поперечной подачи подаваемых сигналов контролируется датчиками 60-62 перемещений, которые имеют обратную связь с устройствами 51-53 сравнения. Для совместного выдвижения всех алмазов в поперечном напра-влени:И вместе со столиком 44, на котором они размещены, служит .механизм общей правки 63, который работает от сигнала блока 30 управления 30. Сложение сигналов датчиков приборов 1-9 активного контроля и датчиков 12-20 осуществляется в сумматорах 54. Б результате такого движения алмазов шлифовальные круги 11 получают соответствующую правку с учетом факторов, действующих в процессе шлифования, и обработанные поверхности детали получаются строго циЛИндрическими. Система работает следующим образом. Бее ирийоры 1-9 активного контроля настраивают ло эталонным деталям с нулевой погрешностью формы продольного сечения всех ступепей иа уровне настройки, соответствующей допустимым погрешностям формы ступеней детали, а приборы 2, 5 и 8, кроме того, и на допустимые размеры ступеней детали. Ьсли к момеиту окончания обработки, который характеризуется достижением одной из ступеней детали окончательного размера и иодачи ириборам 2 или 5, или 8 команды на прекращение обработки, размер какой - либо из остальных стуиеней выходит за допустимые пределы, то амплитудный дискриминатор 31, в который поступают сигналы с приборов 2, 5 и 8, выдает сигнал разности между полученным и требуемым размером ступени, который усиливается усилителем 32 и поступает в число-импульсный преобразователь 33, откуда В виде импульсов направляется с помощью блока 34 управления на механизм 57 или 58, или 59 индивидуальной иравки шлифовального круга, обрабатывающего ту ступень детали, которая первой достигла окончательного размера, и отрабатывается механизмом индивидуальной правки, иреобразуясь в дискретное поперечное перемещение правильного алмаза на величину, пропорциональную количеству импульсов, затем происходит правка кругов перемещением столика 44 с помощью гидроцилиндра 43. При выходе погрешностей .продольного сечения одной или нескольких ступеней за допустимые значения, что фиксируется приборами активного контроля 1-9, с помощью анализатора 35 определяется причина .погрешности формы для того, чтобы оиределить -вид необходимой иравки. Для этого сигналы пар прибор -датчик, просуммированные в сумматорах 64, иодаются в комиараторы 21, 22 и 23, где они сравниваются, а результаты сравнения поступают в анализатор 35. Если просуммированные сигналы отличаются друг от друга не более чем на определенную допустимую величину, то причиной погрешности является неравномерный износ круга (т. е. упругими отжатиями можно пренебречь) и необходима «ирямая правка шлифовальных кругов. В том случае, когда разность сигналов превышает допустимую величину, причиной погрешности является упругий отжим детали или круга (т. е. преобрадает упругий отжим системы) и требуется «фигурная правка. «Прямая правка осуществляется после поперечного перемещения столика 44 от механизма 63 общей правки на величину наибольшей погрешности формы ступеней детали, которая выявляется с помощью первичных дискриминаторов 24-26 и вториЧНого а-мплитулного дискриминатора 27, усиливается усилителем 28, преобразуется в импульс число-импульсным преобразователем 29 и подается на механизм общей правки 63 с помопшю блока управления правкой 30.

«Фигурная правка осуществляется с помощью щупов 36, 37 и 38, которые входят в контакт со ступенями детали в начале каждой ступени, и начальные сигналы ИДУПОВ фиксируются запоминающими устройствами 46, 48 и 50, а затем по мере перемещения щупов вдоль образующих ступеней детали текуп1ие сигналы с щупов сравниваются с начальными ЗНачениями в устройствах 45, 47 и 49 Сравнения, и сигналы рассогласования, пропорциональные погрепшостям формы продольного сечения ступеней детали, поступают через анализатор 35 и усилители 54-56 «а Aiexaнизмы 57-59 индивидуальной правки шлифовальных кругов, которые и отрабатывают эти сигналы. Полная отработка механизмами индивидуальной подачи подаваемых сигналов контролируется датчиками 60-62 перемещений, которые подают в устройства 51-53 сравнения сигналы, пропорциональные фактическому перемещению правильных алмазов. При «фигурной правке столик 42 и 44 переметается синхронно, параллельно оси детали, с помощью гидроцилиндров 41 и 43, управляемых исполнительным устройством 39, с которого подается сигнал на золотник 40 цилиндров.

Предмет изобретения

1.Система активного контроля точности форлты и размеров многоступенчатых деталей в процессе врезного щлифования на многокруговых круглошлифовальных станках, включающая приборы активного контроля с датчиками на каждой из щлифуемых щеек, и механизмы индивидуальной правки кругов и соответствующие цепи управления ими, отличаюи1аяся тем, что, с целью повьипения точности размеров и формы обрабатываемых поверхностей, параллельно датчикам, установленным на щлифуемых щейках, ввезены датчики контроля положения точек образующих шлифовальных кругов, а выходы датчиков попарно подключены через суммирующие и сравнивающие элементы цепей управления к введенному анализатору, включающему цепи управления механизмами индивидуальной правки шлифовальных кругов или цепь управления дополнительно введенного механизма обптей правки.

2.Система по п. 1, отличающаяся тем, что в цепи управления механизмамт индивидуальной правки введены ЩУПЫ, контактирующие с обрабатываемой поверхностью и перемещающиеся в осевом направлении синхронно с алмазными караидащами, причем сигналы со щупов через сравнивающие устройства подаются на анализатор, а в механизмы индиви.дуальной правки введены датчики обратной связи, измеряющие фактическое поперечное перемещение алмазных карандашей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ АВТОМАТВСЕСОЮЗНАЯПЛ:НТ1Ш-Т[ХШ':Е:КАБИБЛИОТЕКА | 1970 |

|

SU279364A1 |

| УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ | 1964 |

|

SU222492A1 |

| Система автоматического регулирования точности формы детали | 1973 |

|

SU448944A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| СПОСОБ ПРАВКИ ЕДИНИЧНЫМ АЛМАЗОМ ШИРОКОГО ВЕДУЩЕГО КРУГА БЕСЦЕНТРОВОГО КРУГЛОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ "НАПРОХОД" | 2003 |

|

RU2231436C2 |

| УСТРОЙСТВО ДЛЯ AKTHBHOiO КОНТРОЛЯ РАЗМЕРОВ | 1972 |

|

SU423616A1 |

| Устройство для автоматизированнойпРАВКи шлифОВАльНОгО КРугА | 1979 |

|

SU806386A1 |

| Способ шлифования | 1985 |

|

SU1311913A1 |

| Устройство для правки фасонного шлифовального круга | 1985 |

|

SU1283061A1 |

Н механизмам UHduSvdya/jiir iii) apoSHV

/У MfXOHVJMy

о5щей прабми

Фиг.1

От ynpaSfffHua / е :с7г у меми i/rf3tfSi/ y Mi m

Авторы

Даты

1974-09-05—Публикация

1973-03-22—Подача