Изобретение относится к металлообработке и может быть использовано для стабилизации силовых параметров процесса резания.

Известны устройства для регулирования силовых параметров процесса резания, а именно силы резания Р и ее составляющих, момента Mz, мощности N, в которых для повышения точности регулирования и расширения области применения осуществляется стабилизация статического коэффициента усиления разомкнутого контура регулирования, зависящего от технологических параметров процесса резания.

Известно устройство для управления металлорежущими станками (Станки и инструмент, 1974, №8, с.5-8), содержащее последовательно соединенные задатчик силового параметра, сумматор, блок умножения, корректирующий блок и привод, выход которого связан с датчиком скорости перемещения детали, который, в свою очередь, соединен со вторым входом привода, и датчик силового параметра, вход которого связан с рабочим органом станка, а выход через блок обратной связи соединен со вторым входом сумматора.

Недостатком этого устройства является низкая точность управления.

Известно аналогичное устройство (а.с. №591819), содержащее объект управления (процесс резания), датчик силового параметра, блок обратной связи, сумматор, задатчик силового параметра, блок умножения, корректирующий блок, привод, блок деления, датчик скорости перемещения детали.

Недостатком данного устройства является низкая точность регулирования силовых параметров процесса резания и ограниченная область применения, поскольку выполнить регулирование или коррекцию можно только после появления реальной физической величины отклонения.

Наличие инерционных звеньев, таких как датчик силового параметра, выходной сигнал которого используется для стабилизации коэффициента усиления контура, вызывает динамическую погрешность стабилизации этого контура при изменении заданного значения регулируемого силового параметра процесса резания.

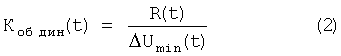

Это устройство обеспечивает точную стабилизацию коэффициента усиления контура на временных интервалах стационарности минутной подачи и регулируемого силового параметра процесса резания (на интервалах стационарности). На интервалах стационарности статический коэффициент передачи объекта регулирования равен отношению

где ΔR - приращение регулируемого силового параметра;

ΔUmin - приращение минутной подачи.

На временных интервалах нестационарности минутной подачи или регулируемого силового параметра процесса резания (на интервалах нестационарности), обусловленных действием возмущающих технологических воздействий (изменениями глубины резания, физико-механических свойств материала заготовки, свойств и геометрии режущего инструмента, собственной нестационарностью, процесса стружкообразования и др.) отношение (1) не является статическим коэффициентом передачи объекта регулирования, а характеризует динамические свойства объекта регулирования

На практике для большинства обрабатываемых деталей доля интервалов нестационарности в общем времени работы устройства весьма значительна, что вызвано большим числом постоянно действующих возмущающих технологических воздействий.

Изменение коэффициента усиления контура на основе измерения динамического коэффициента передачи (2), осуществляемое с помощью блока умножения и блока деления, приводит к низкой точности стабилизации коэффициента усиления контура, что может вызвать неустойчивость контура регулирования (если истинное значение коэффициента усиления контура станет больше заданного значения) или низкую точность регулирования силового параметра (если истинное значение коэффициента усиления контура станет меньше заданного значения).

Прототипом является устройство для регулирования силовых параметров процесса резания (а.с. №875335), содержащее задатчик и последовательно соединенные масштабирующий блок, блок сравнения, блок умножения, корректирующий блок, привод подачи, связанного с датчиком скорости подачи и объектом регулирования, механически связанным с датчиком силового параметра, выход которого через блок обратной связи подключен к первому входу блока сравнения, блок деления, выход которого подключен ко второму входу блока умножения, усилитель и сглаживающий блок, причем вход усилителя соединен с выходом задатчика, а выход со вторым входом блока деления, первый вход которого соединен через сглаживающий блок с выходом датчика подачи.

Недостатком известного устройства является возможность возникновения положительной обратной связи в момент самонастройки и трудность запуска двигателя при неподвижном приводе подачи.

В итоге данное устройство не в состоянии обеспечить бесперебойное регулирование силовых параметров в процессе резания.

Технический результат достигается тем, что в устройство, содержащее задатчик и последовательно соединенные масштабирующий блок, блок сравнения, блок умножения, корректирующий блок, привод подачи, связанный с датчиком скорости подачи и объектом регулирования, связанным с датчиком силового параметра, выход которого через блок обратной связи подключен к третьему входу блока сравнения, блок деления, второй вход которого соединен с усилителем, а выход подключен ко второму входу блока умножения, дополнительно содержит компьютер, вход которого соединен с датчиком скорости подачи, первый выход компьютера соединен с первым входом блока деления, а его второй выход с первым входом блока сравнения.

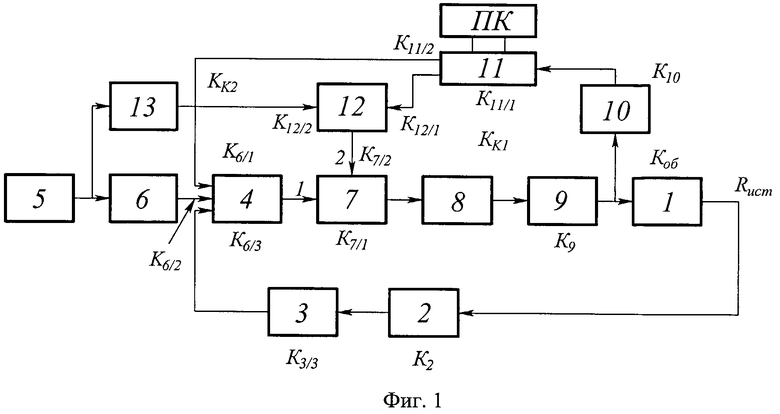

На чертеже Фиг.1 представлена блок схема предлагаемого устройства.

Устройство содержит объект регулирования (процесс резания) 1, датчик силового параметра 2, блок обратной связи 3, блок сравнения 4, задатчик 5, масштабирующий блок 6, блок умножения 7, корректирующий блок 8, привод подачи 9, датчик скорости подачи 10, компьютер 11, блок деления 12, усилитель 13, при этом выход задатчика соединен последовательно с масштабирующим блоком, блоком сравнения, блоком умножения, корректирующим блоком, приводом подачи, связанным с датчиком скорости подачи и объектом регулирования, связанным с датчиком силового параметра, выход которого через блок обратной связи подключен к третьему входу блока сравнения, блок деления, второй вход которого соединен с усилителем, а выход подключен ко второму входу блока умножения, дополнительно содержит компьютер, вход которого соединен с датчиком скорости подачи, первый выход компьютера соединен с первым входом блока деления, а его второй выход с первым входом блока сравнения.

Устройство работает следующим образом.

Действительное значение Rист регулируемого силового параметра объекта регулирования 1 измеряется датчиком силового параметра 2, выходной сигнал которого, через блок обратной связи 3, поступает на третий вход блока сравнения 4, на второй вход которого поступает сигнал, прямо пропорциональный заданному значению Rзад регулируемого силового параметра от задатчика 5 через масштабирующий блок 6. Сигнал прямо пропорциональный расчетной подаче Sрас поступает на первый вход блока деления 12 с первого выхода компьютера 11, связанного с датчиком скорости подачи 10, вход которого связан с выходом привода подачи 9. Формирование расчетной минутной подачи Sрас и расчетного значения силового параметра Rрас происходит в компьютере 11 при моделировании, согласно структурной схеме, показанной на фиг.2. Исходными данными для моделирования являются действующее значение скорости минутной подачи Sмин, регистрируемое датчиком скорости подачи 10 и заданное, в программе компьютера 11, значение глубины резания b. Расчетное значение силового параметра Rрас со второго выхода компьютера 11 подается с обратным знаком на первый вход блока сравнения 4, в котором происходит сравнение с действительным значением силового параметра Rист, что приводит к сглаживанию пиковых значений действительного силового параметра Rист Результат сравнения в блоке 4 суммируется с сигналом, поступающим с выхода масштабирующего блока 6, и поступает на первый вход блока умножения 7, на второй вход которого поступает сигнал с выхода блока 12 деления, равный частному от деления сигнала, прямо пропорционального расчетному значению Sрас минутной подачи, на сигнал, прямо пропорциональный заданному значению силового параметра. Сигнал, прямо пропорциональный Sрас, поступает на первый вход блока деления 12, через компьютер 11 с выхода датчика скорости подачи 10, связанного с выходом привода подачи 9. Сигнал, прямо пропорциональный Rзад, поступает на второй вход блока деления 12 через усилитель 13 с выхода задатчика 5 силового параметра. Выходной сигнал блока умножения 7 через корректирующий блок 8 поступает на вход привода подачи 9. Привод подачи 9 в соответствии с величиной и знаком входного сигнала осуществляет изменение минутной подачи, являющейся входным воздействием объекта регулирования 1, стремясь тем самым поддерживать истинное значение силового параметра на постоянном уровне, близком к заданному значению.

Дальнейшее повышение точности регулирования силового параметра осуществляется с помощью блока деления 12, блока умножения 7 и корректирующего блока 8, являющегося пропорционально интегрирующим или пропорционально интегрально дифференцирующим регулятором.

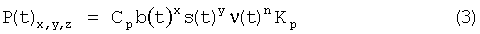

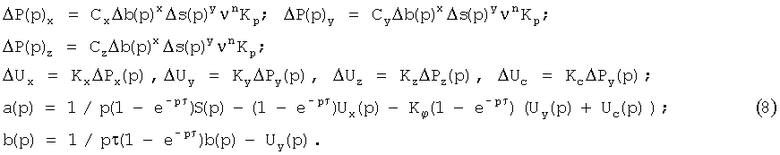

Для описания динамики процесса резания воспользуемся зависимостями для определения силы резания, приведенными в (Справочник технолога машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд. перераб. и доп. - М.: Машиностроение, 1985, с.271.) Значения силы резания Р по соответствующим осям в текущий момент времени определяются по следующей зависимости,

где Ср - коэффициент, характеризующий условия обработки, включающие геометрию режущего инструмента и др.; b(t) - глубина резания; s(t) - скорость подачи; v(t) - скорость резания; х, y, z - показатели степени при соответствующих составляющих силы резания; Кр - поправочный коэффициент.

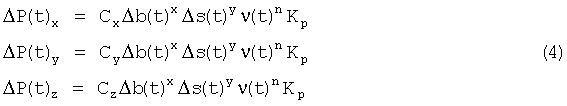

В прямоугольной системе координат для составляющих силы резания (3) с учетом деформаций заготовки и станочной системы по осям X, Y и Z, вызванных изменением глубины резания и продольной подачи, можно записать в виде:

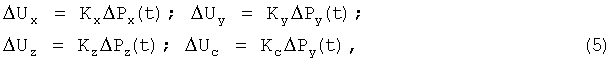

Считая, что упругая система станка безынерционная и составляющие упругих перемещений Ux, Uy, Uz вдоль осей постоянны, так же как и заготовки Uc, определим их величины:

где Kx, Ky, Kz - коэффициенты податливости технологической системы по соответствующим осям при действии силы резания, учитывающие деформации шпиндельной и суппортной групп; Кс - коэффициент податливости заготовки, зависящий от схемы закрепления. Так, для случая установки заготовки в патроне без поджатия центром, по данным (Колев К.С., Горчаков Л.М. Точность обработки и режимы резания. Изд 2-е, перераб. и доп. М.: Машиностроение, 1976, с.4), коэффициент податливости Kc=lз/3EJ, где l - длина заготовки, Е - модуль упругости материала, J - момент инерции поперечного сечения заготовки.

Учитывая, что разработка модели процесса резания проводится для токарного станка, сделаем предположение о том, что постоянные времени упругой системы станка, заготовки и процесса резания, могут быть на порядок меньше времени запаздывания и определяются выражением τ=1/nшп, где nшп - число оборотов шпинделя.

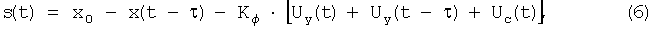

Зависимость для определения толщины среза от скорости продольной подачи, упругих деформаций технологической системы и заготовки, с учетом данных, приведенных в статье (Абакумов A.M., Видманов Ю.И., Михелькевич В.Н. Алгоритмизация процесса продольного точения на токарных станках. - Станки и инструмент, 1972, №9, с.29-31), имеет вид:

где x(t) и x(t-τ) - координаты вершины резца в текущий момент времени и в момент времени (t-τ); Кφ=ctg(φ) - коэффициент, учитывающий составляющую упругой деформации по оси Y, φ - главный угол резца в плане.

Значение глубины резания в текущий момент времени определяется выражением:

Используя выражения (2), (3), а также зависимости (4) и (5), определения текущих значений толщины a x(t) и глубины резания by(t), запишем систему уравнений движения объекта в операторной форме:

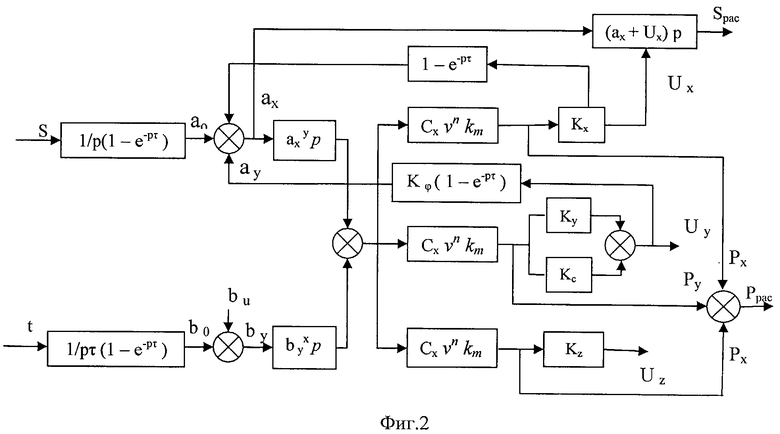

Структурная схема, соответствующая системе уравнений (8), показана на чертеже Фиг.2.

Входными параметрами в блок-схеме являются скорость продольной подачи и глубина резания, а выходными упругие деформации изготавливаемой детали, значения расчетной подачи и составляющие силы резания по трем взаимно перпендикулярным направлениям. Глубина резания t и скорость привода главного движения v заданы в соответствии с рекомендациями справочной литературы.

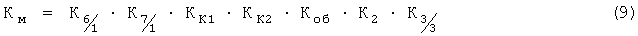

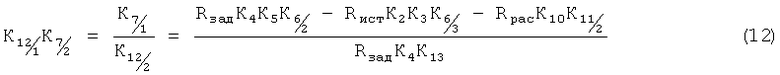

Коэффициент усиления замкнутого контура, образованного блоками 7-12 (фиг.1), определяется выражением:

К6/1 - коэффициент передачи сравнивающего блока относительно первого входа;

К7/1 - коэффициент передачи блока умножения относительно первого входа;

КК1 - коэффициент усиления первого внутреннего контура, образованного последовательно соединенными блоками умножения 7, корректирующим блоком 8, приводом подачи 9, датчиком минутной подачи 10, компьютером 11 и блоком деления 12;

КК2 - коэффициент усиления второго внутреннего контура образованного последовательно соединенными блоками сравнения 6, умножения 7, корректирующим блоком 8, приводом 9, датчиком минутной подачи 10, компьютером 11;

Коб - коэффициент передачи объекта регулирования;

К2 - коэффициент передачи силового датчика;

К3/3 - коэффициент передачи блока обратной связи.

Коэффициенты К2, К3/3 - постоянны и не зависят от технологических параметров.

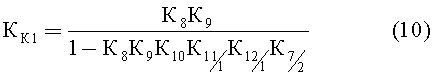

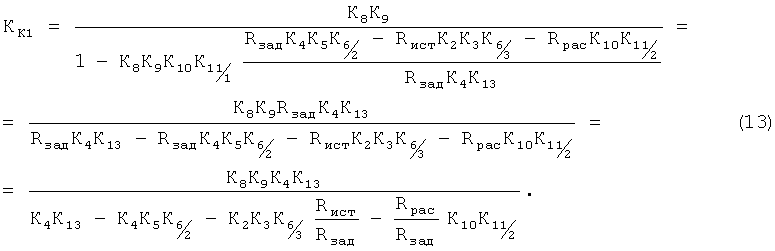

Коэффициент усиления замкнутого контура равен

где К8 - коэффициент передачи корректирующего блока;

К9 - коэффициент передачи привода подачи;

К10 - коэффициент передачи датчика подачи;

К11/1 - коэффициент передачи компьютерной модели;

K12/1 - коэффициент передачи блока деления относительно первого входа от ПК;

К7/2 - коэффициент передачи блока умножения относительно второго входа.

Коэффициент усиления контура, охваченного отрицательной обратной связью, равен:

где Rрас - расчетное значение усилия резания, определяемое в результате моделирования процесса резания в ПК.

Произведение коэффициентов K12/1, K7/2 равно отношению сигнала К7/1 к сигналу К12/2

Подставляем (12) в (10)

Все коэффициенты в правой части (13) постоянны и не зависят от технологических параметров, кроме отношений  и

и  . Влияние

. Влияние  может быть сведено к минимуму за счет подбора значений

может быть сведено к минимуму за счет подбора значений  и формирования в ПК корректирующего сигнала, обеспечивающего устойчивую работу привода. Таким образом, коэффициент КК1 можно считать постоянным и не зависящим от технологических факторов.

и формирования в ПК корректирующего сигнала, обеспечивающего устойчивую работу привода. Таким образом, коэффициент КК1 можно считать постоянным и не зависящим от технологических факторов.

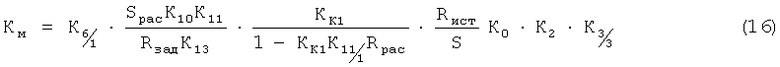

Коэффициент передачи К7/1 блока умножения относительно первого входа равен сигналу, поступающему на второй вход блока умножения K7/2

Коэффициент передачи блока умножения 7 можно поддерживать постоянным за счет изменения коэффициента К11, который определяется в результате моделирования процесса резания на ПК.

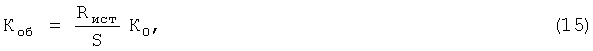

Коэффициент передачи Коб - объекта регулирования прямо пропорционален среднему значению Rист регулируемого силового параметра процесса резания и обратно пропорционален среднему значению S минутной подачи

где К0 - коэффициент учитывающий влияние на Коб физико-механических свойств материала заготовки, условий обработки, технологической системы и др.

После подстановки (14), (15) в (9) получаем

Поскольку в выражение (16) входят расчетные значения подачи Spac и силового параметра Rpac, которые можно изменять в результате моделирования и повышать, тем самым, точность регулирования силового параметра процесса резания.

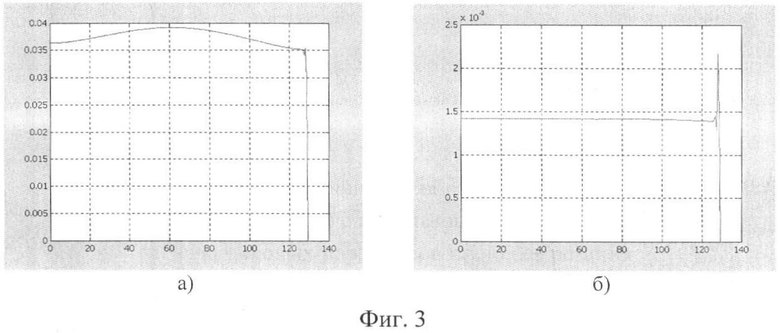

Для подтверждения теоретических рассуждений приведены результаты моделирования предлагаемого способа регулирования силовых параметров.

Моделирование САУ проводилось в среде Simulink, интегрированного пакета Matlab. За основу взята математическая модель системы управления приводами станка с ЧПУ ТПУ - 125М, которая дополнена регулятором силовых параметров, имеющим математическое описание, приведенное выше, и структуру, показанную на фиг.1.

На фиг.3, показаны результаты моделирования процесса обработки заготовок диаметром 50 мм и длиной 130 мм. На фиг.3а показаны графики изменения погрешности обработки деталей в продольном сечении без использования сигнала регулирования силовых параметров и фиг.3б - с использованием сигнала регулирования.

Приведенные данные свидетельствуют о том, что профиль детали в продольном сечении в первом случае имеет бочкообразную форму, несмотря на малую величину снимаемого припуска, равную 0,1 мм. Погрешность составила в начале обработки 0,035 мм, в середине 0,039 мм. Использование регулирующего сигнала, формируемого с помощью компьютера, привело к снижению погрешности обработки до 0,0015 мм и ее постоянству по длине детали, в результате чего профиль принял правильную цилиндрическую форму.

Таким образом, результаты моделирования позволяют сделать вывод о том, что использование регулятора силовых параметров процесса резания повышает точность обработки деталей, изготавливаемых на станках с ЧПУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования силовых параметров процесса резания | 1980 |

|

SU875335A1 |

| Устройство для регулирования силовых параметров и рабочей подачи процесса резания | 1985 |

|

SU1270744A1 |

| Устройство для управления металлорежущим станком | 1979 |

|

SU857936A1 |

| Устройство для управления металлорежущим станком | 1981 |

|

SU993205A1 |

| Устройство для управления металлорежущими станками | 1985 |

|

SU1298046A1 |

| Система управления металлорежущими станками | 1987 |

|

SU1465259A1 |

| Устройство для адаптивного управления двухкоординатным станком | 1982 |

|

SU1065824A1 |

| Система адаптивного управления токарным станком | 1977 |

|

SU656025A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| Устройство для адаптивного управления металлообработкой | 1986 |

|

SU1423978A1 |

Изобретение относится к системам автоматического управления, в частности, процессом резания металла при механической обработке деталей. Устройство стабилизации силовых параметров содержит задатчик, масштабирующий блок, блок сравнения, блок умножения, блок деления, корректирующий блок, привод подачи, датчик скорости подачи, датчик силового параметра и компьютер. Выход датчика силового параметра подключен к третьему входу блока сравнения. Второй вход блока деления соединен с усилителем, а выход - со вторым входом блока умножения. Первый выход компьютера соединен с первым входом блока деления, а его второй выход - с первым входом блока сравнения. Изобретение обеспечивает повышение точности изготовления деталей на станках с ЧПУ, оснащенных адаптивными системами управления. 3 ил.

Устройство регулирования силовых параметров процесса резания, содержащее задатчик и последовательно соединенные масштабирующий блок, блок сравнения, блок умножения, корректирующий блок, привод подачи, связанный с датчиком скорости подачи и объектом регулирования, связанным с датчиком силового параметра, выход которого через блок обратной связи подключен к третьему входу блока сравнения, блок деления, второй вход которого соединен с усилителем, а выход подключен ко второму входу блока умножения, отличающееся тем, что устройство снабжено компьютером, вход которого соединен с датчиком скорости подачи, при этом первый выход компьютера соединен с первым входом блока деления, а его второй выход - с первым входом блока сравнения.

| Устройство для регулирования силовых параметров процесса резания | 1980 |

|

SU875335A1 |

| Устройство для управления металлорежущими станками | 1975 |

|

SU591819A1 |

| Система управления металлорежущими станками | 1987 |

|

SU1465259A1 |

| Устройство для управления металлорежущими станками | 1985 |

|

SU1298046A1 |

| Устройство для регулирования силовых параметров и рабочей подачи процесса резания | 1985 |

|

SU1270744A1 |

Авторы

Даты

2011-09-27—Публикация

2010-04-15—Подача