ill

Изобретение может быть ИспоЛьзбванб ДЛЯ Получения теплоизоляционных изделий на основе известково-кремнеземйстых масс, содержащих асбест.

Известен Способ И3готовл€ния известковокремнеземистых издел.ий .путем нагреван-ия и перемеши1вания. водного шлама сырьевых, компонентов под давлением с последую,щи;м фор1М10в.а-ннем ивделий и суш|К01Й.

Целью изобретения является упрощение техиологическото процесса.

Это достигается тем, что ,в шлам предварительно вводят 10-20% гипса от -веса навести .и перемешивают при давлении 1-4,9 кес/см.

Для изготовления известково-Кремнеземистых теплоизоляционных издел-ий по описываемому Способу используют известковое молоко с весОВОЙ активностью 21,62%, относительной влалшостью ,55%; диатомит Йнзенского месторождения с Содержанием SiO2 81,30% и ,6°/o; асбест Баженовского месторождения марки П-6-45 в виде водной .пульпы с водотвердым отношением (В/Т), равным 10, И степенью распушки 70- 75% и нолуВодный гиПС.

СостаВ шлама для изделий с объемным Весом 250-300 кг/м характеризуется молярным отношением С/5 0,7-0,8, .содержанием асбеста 15% от объемного веса изделий, добавкой гипса 15% отВеса активной извести .и .

Шлам готовят Следующим образом. 1870- 2420 г из.весткового молока, 890-975 г диатомита, 61-79 г гиПСа, 2220-2365 см воды загружают в вибромельниду М-10 и измельчают в течение 90 сек. Полученное вяжущее перемешивают с 2574-3080 г асбестовой пульпы и € 11845-11785 см воды в мешалке (п 50 об/мин) .в течение 5 мин.

Приготовленный водный шЛаМ .выдерживают в автоклаве пр-и избыточном давлении насыщен.ного naipa 4, 3, 2 и I кгс/см в течение 1 час.

Водный шлам ПОСле тёпловбй обработки заливают в фильтр-пресс, на -котором прессуют изделия в виде плиты 500X250X50 мм.

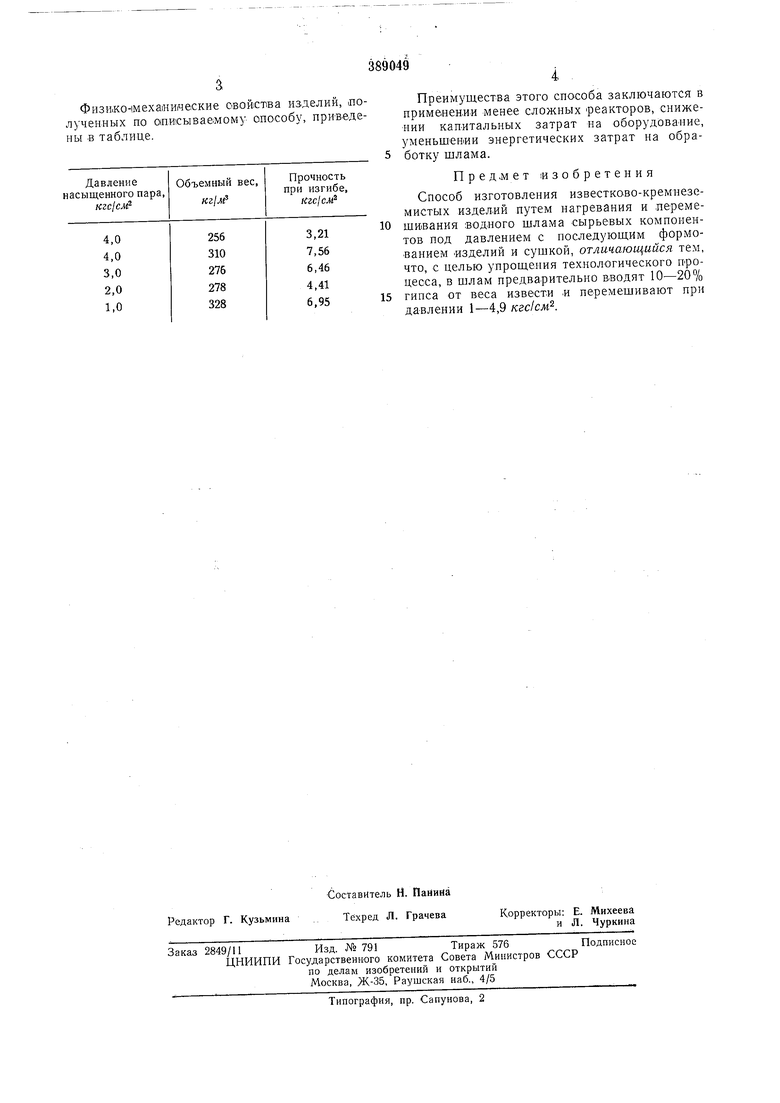

Тепловую обработку изделий ведут в циркуляционном конвективном сушиле по режиму:

Скорость теплоносителя

щ этом равна 2 м/сек.

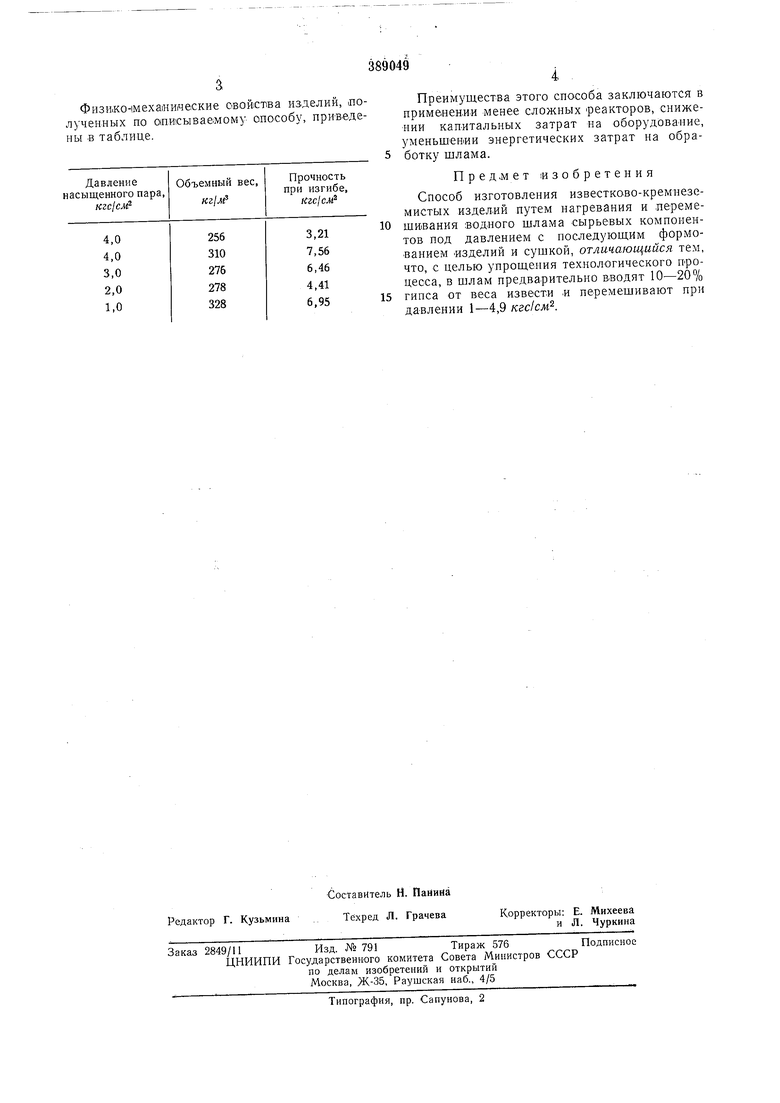

ФизисКо-механинеские овойства изделий, полученных по ооисываемому способу, прИведены в таблице.

Преимущества этого способа заключаются в применении менее сложных реакторов, снижении капитальных затрат на оборудование, уменьшении энергетических затрат на обработку шлама.

Пред.мет изобретения

Способ изготовления известково-кремнеземистых изделий путем нагревания и перемеши1вания водного шлама сырьевых компонентов под давлением с последуюш,им формованием изделий и сушкой, отличающийся тем, что, с целью упрошьния техлологического процесса, в шлам предварительно вводят 10-20% гипса от веса извести и перемешивают при давлении 1-4,9 кгс1см.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2003 |

|

RU2258682C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2006 |

|

RU2323190C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1818321A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТЫХ ИЗДЕЛИЙ | 1972 |

|

SU341773A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| Сырьевая смесь для получения теплоизоляционного строительного материала | 1980 |

|

SU897748A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1988 |

|

SU1650640A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

Авторы

Даты

1973-01-01—Публикация