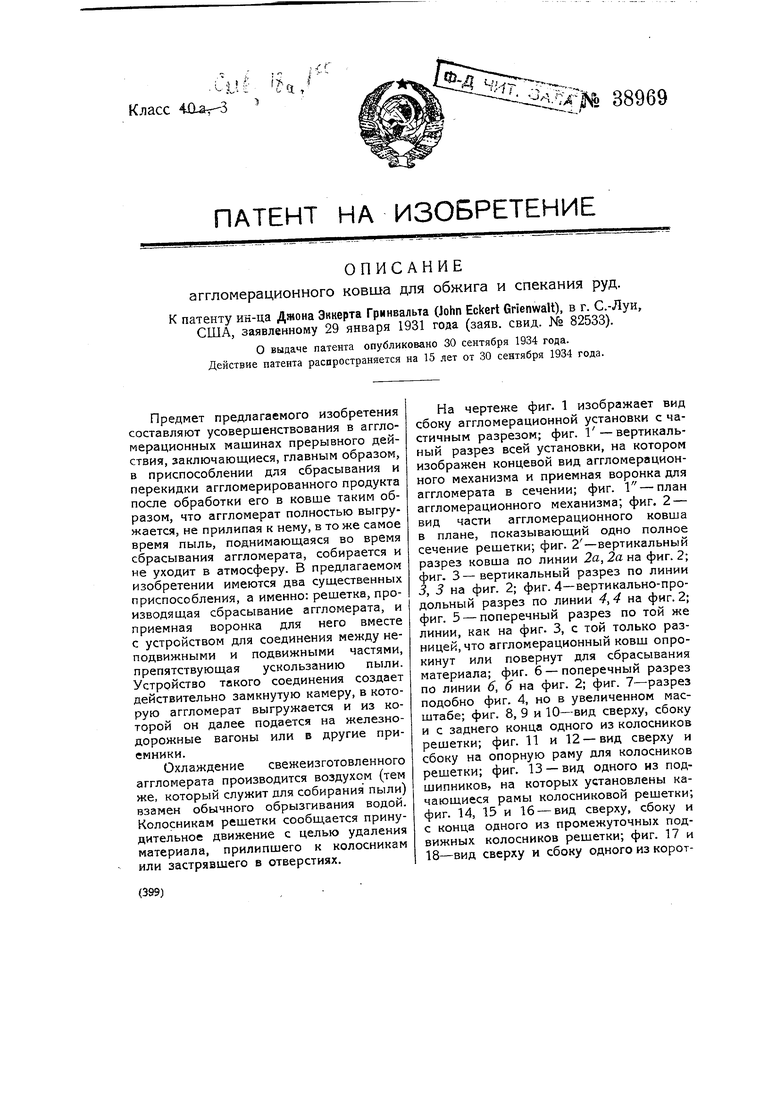

Предмет предлагаемого изобретения составляют усовершенствования в аггломерационных машинах прерывного действия, заключаюш,иеся, главным образом, в приспособлении для сбрасывания и перекидки аггломерированного продукта после обработки его в ковше таким образом, что аггломерат полностью выгружается, не прилипая к нему, в то же самое время пыль, поднимающаяся во время сбрасывания аггломерата, собирается и не уходит в атмосферу. В предлагаемом изобретении имеются два суш,ественных приспособления, а именно: решетка, производящая сбрасывание аггломерата, и приемная воронка для него вместе с устройством для соединения между неподвижными и подвижными частями, препятствующая ускользанию пыли. Устройство такого соединения создает действительно замкнутую камеру, в которую аггломерат выгружается и из которой он далее подается на железнодорожные вагоны или в другие приемники.

Охлаждение свежеизготовленного аггломерата производится воздухом (тем же, который служит для собирания пыли) взамен обычного обрызгивания водой. Колосникам решетки сообщается принудительное движение с целью удаления материала, прилипшего к колосникам или застрявшего в отверстиях.

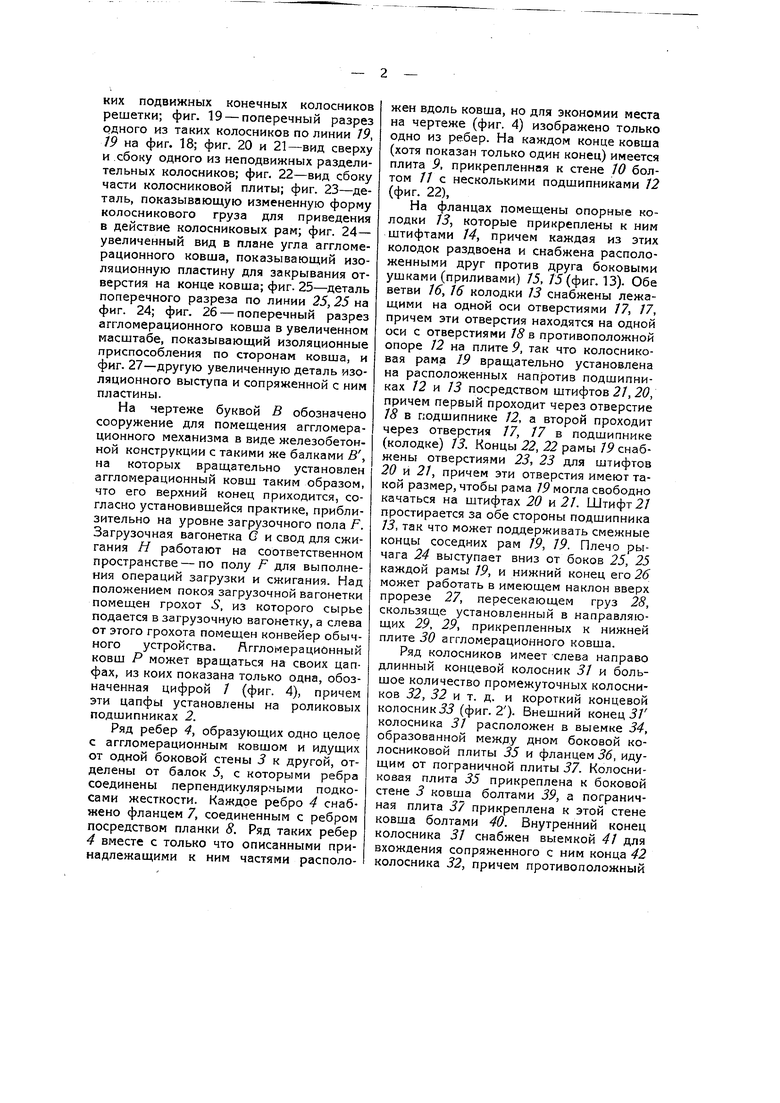

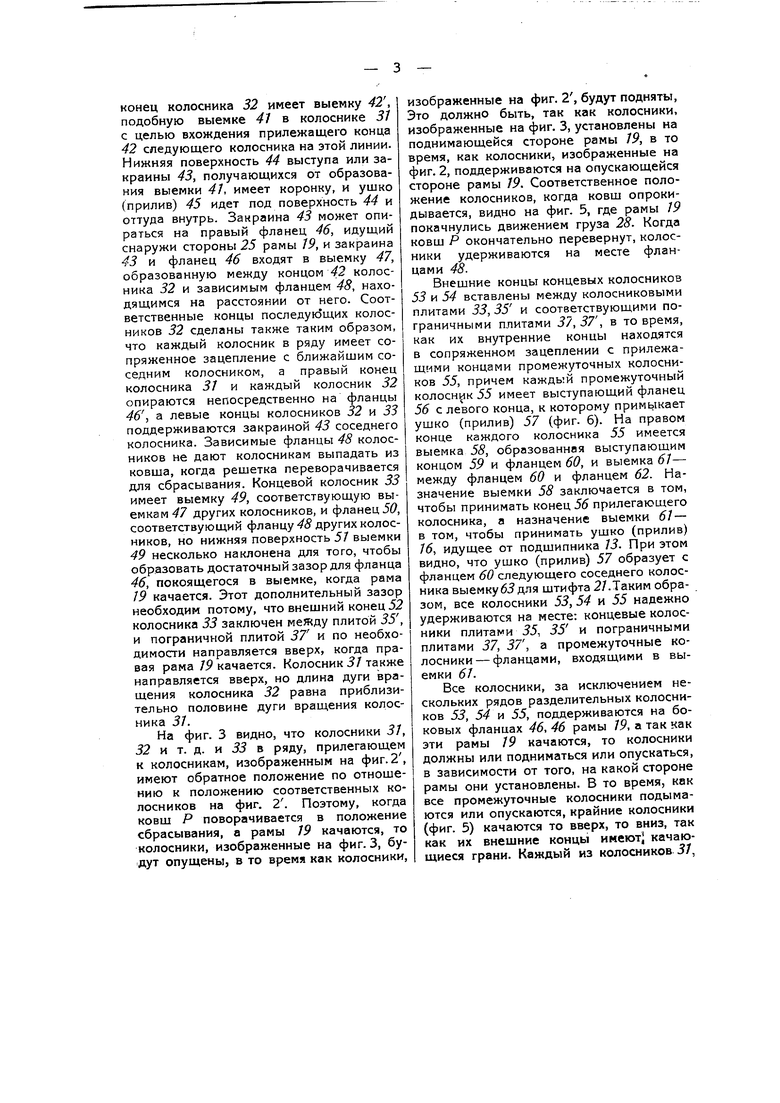

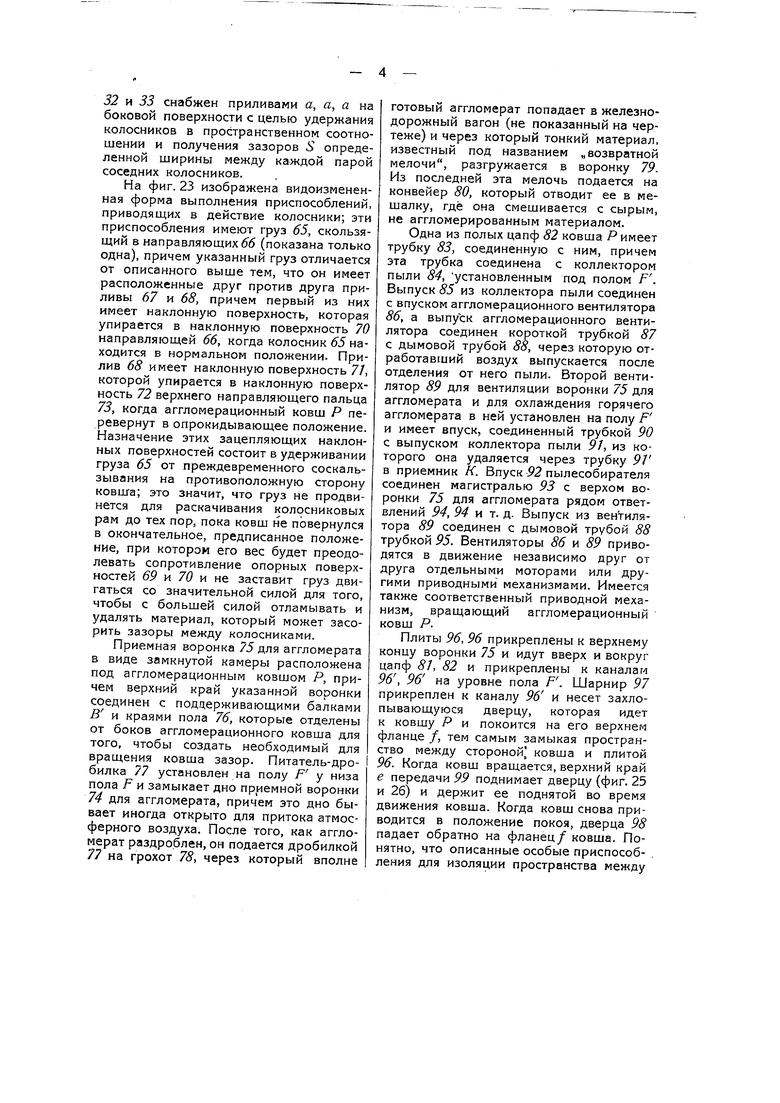

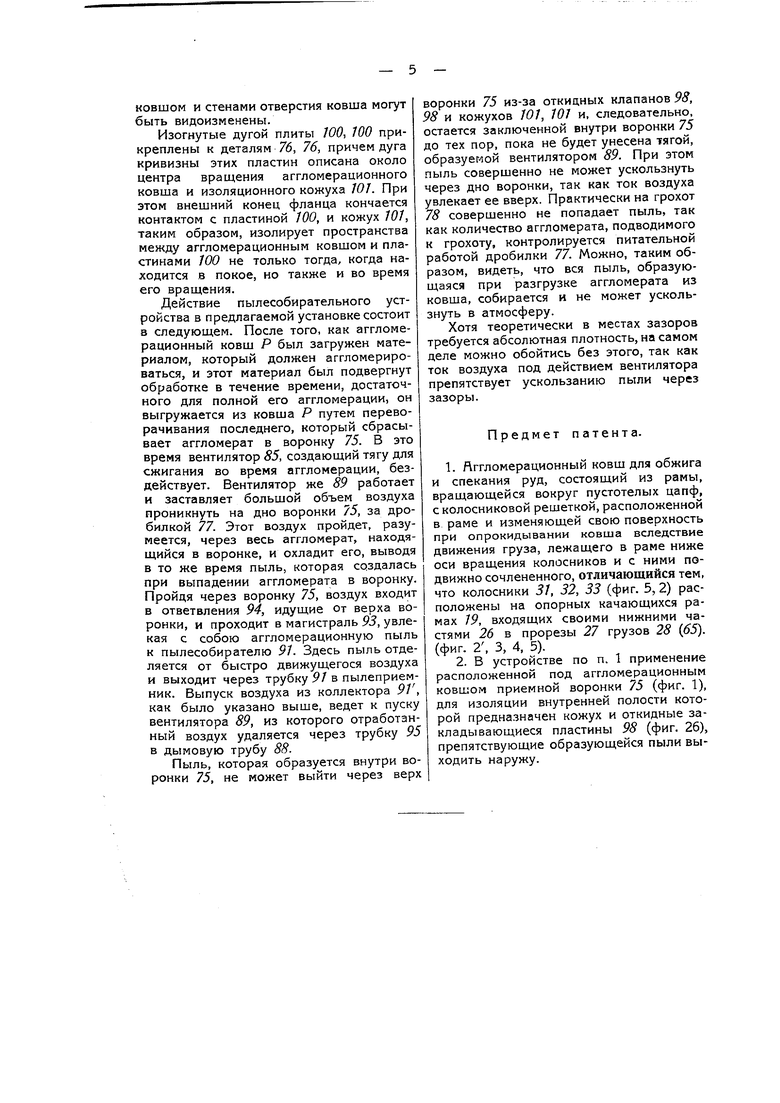

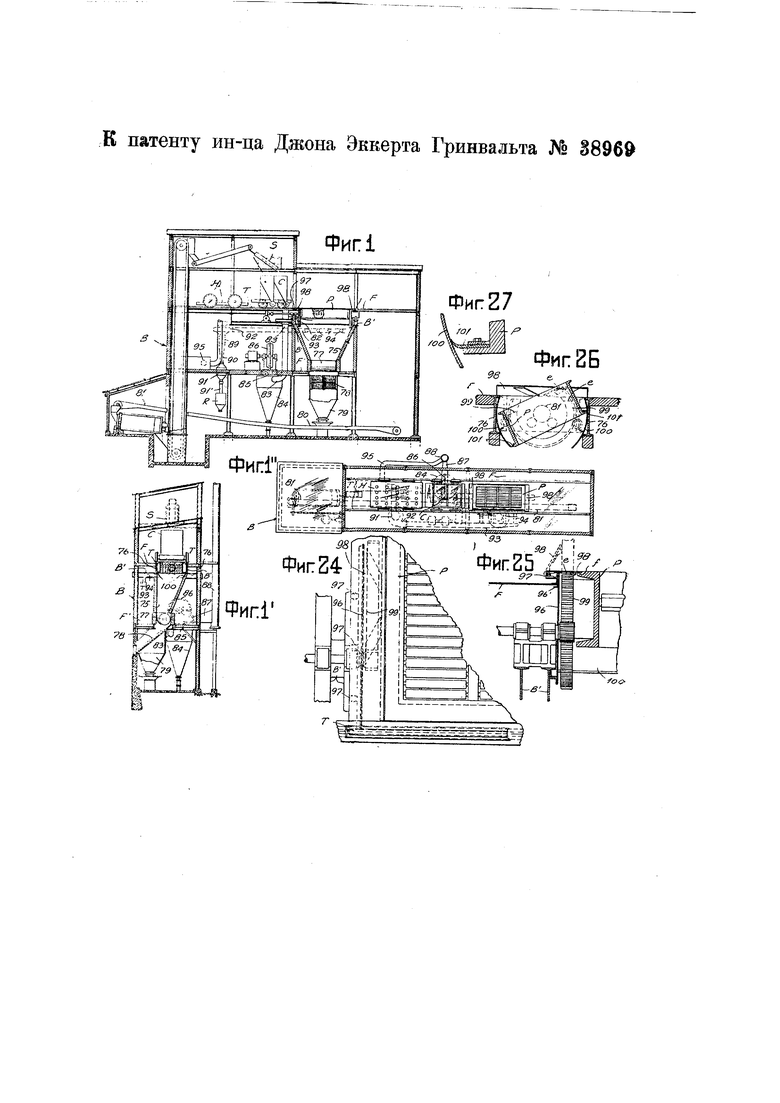

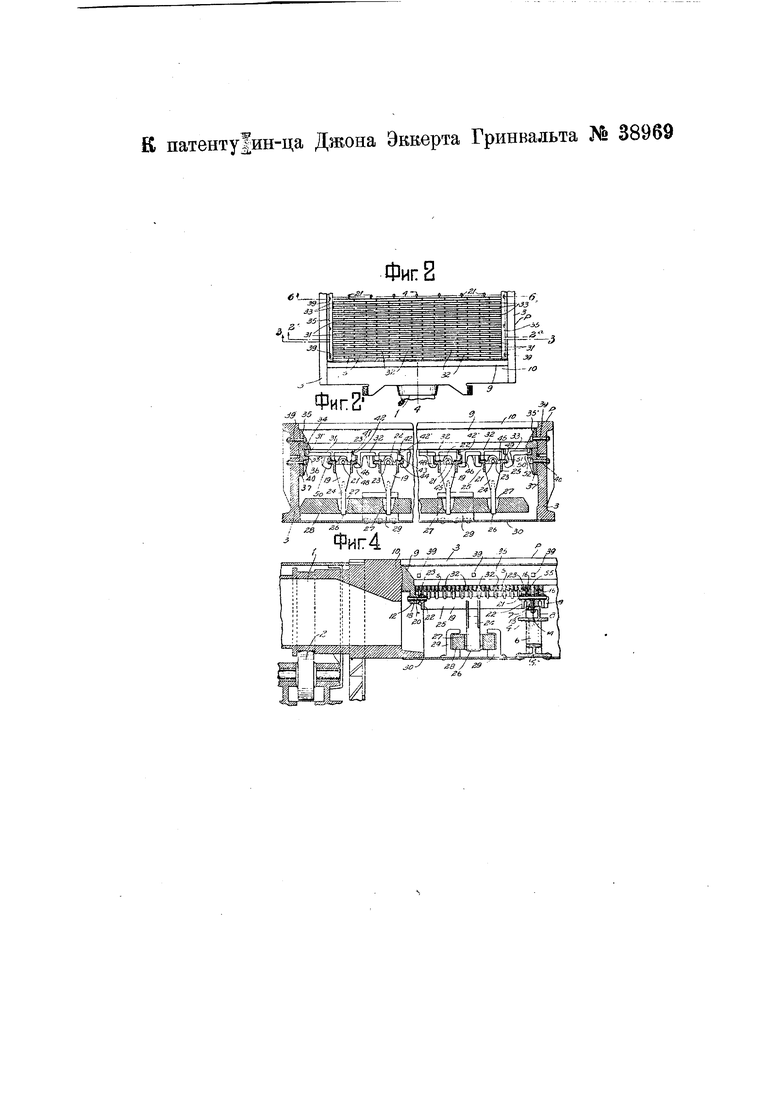

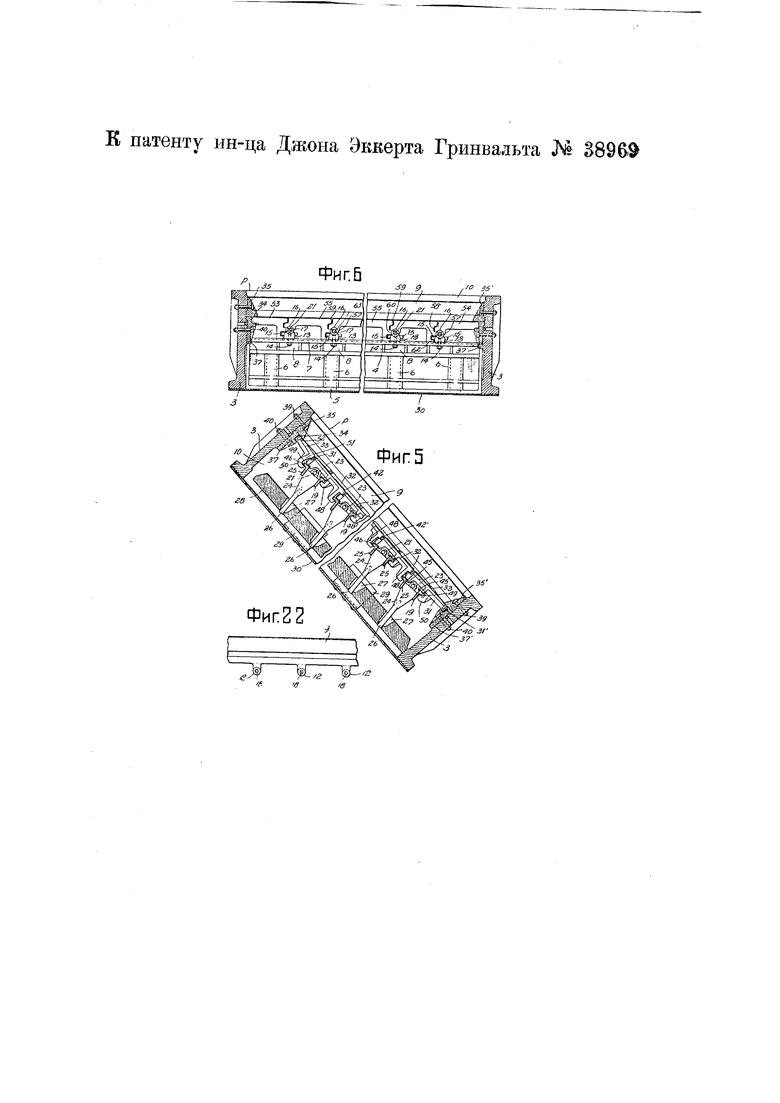

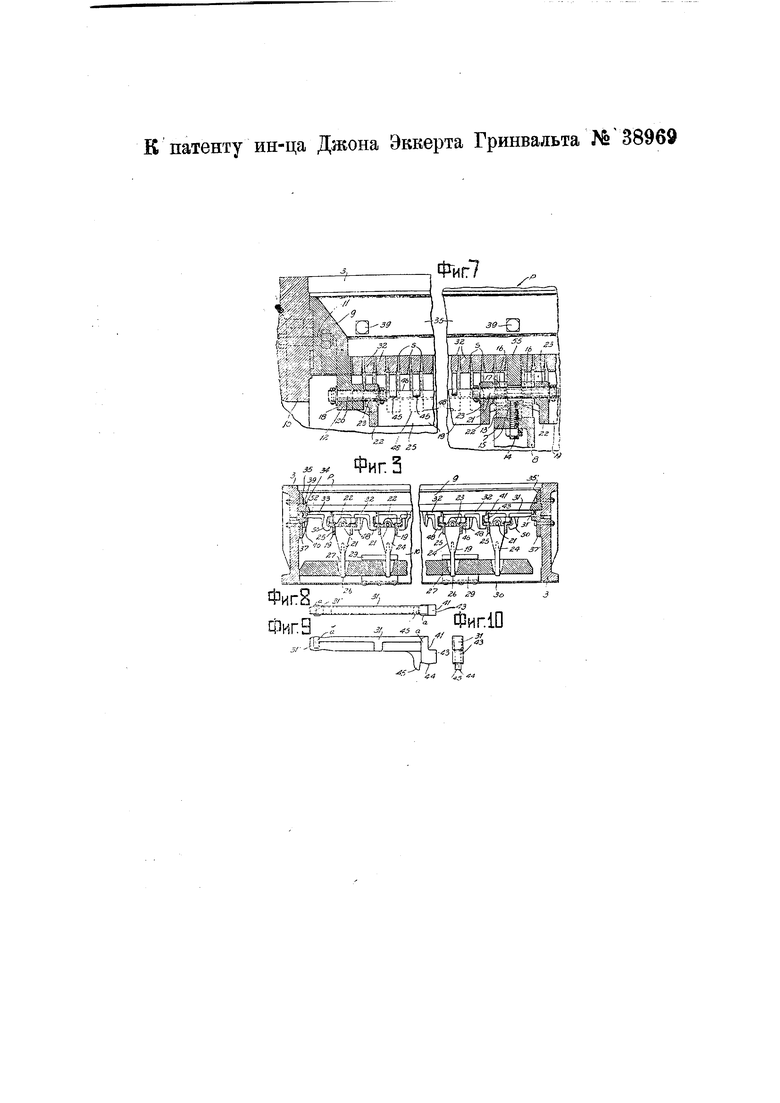

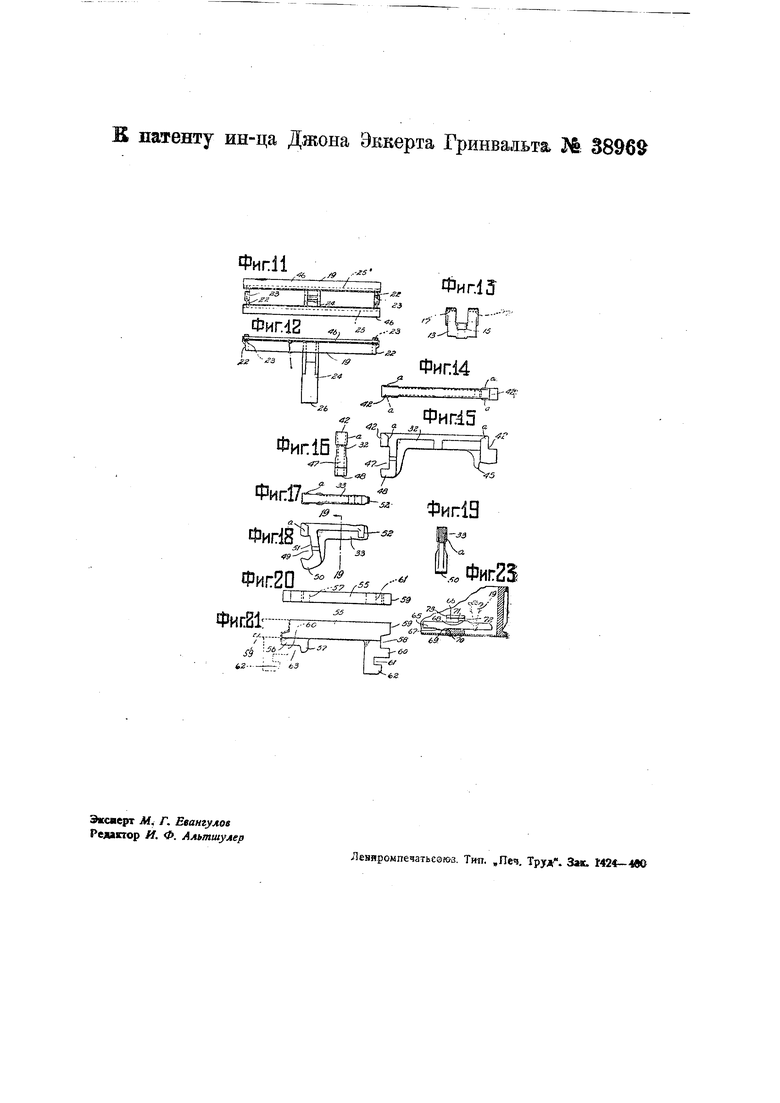

На чертеже фиг. 1 изображает вид сбоку аггломерационной установки с частичным разрезом; фиг. 1 - вертикальный разрез всей установки, на котором изображен концевой вид аггломерационного механизма и приемная воронка для аггломерата в сечении; фиг. 1 - план аггломерационного механизма; фиг. 2 - вид части аггломерационного ковша в плане, показывающий одно полное сечение решетки; фиг. 2-вертикальный разрез ковша по линии 2а,2ана фиг. 2; фиг. 3-вертикальный разрез по линии 3, 3 на фиг. 2; фиг. 4-вертикально-продольный разрез по линии на фиг. 2; фиг. 5 - поперечный разрез по той же линии, как на фиг. 3, с той только разницей, что аггломерационный ковш опрокинут или повернут для сбрасывания материала; фиг. 6 - поперечный разрез по линии 6, 6 на фиг. 2; фиг. 7-разрез подобно фиг. 4, но в увеличенном масштабе; фиг. 8, 9 и 10-вид сверху, сбоку и с заднего конца одного из колосников решетки; фиг. 11 и 12 - вид сверху и сбоку на опорную раму для колосников решетки; фиг. 13 - вид одного из подшипников, на которых установлены качающиеся рамы колосниковой решетки; фиг. 14, 15 и 16 - вид сверху, сбоку и с конца одного из промежуточных подвижных колосников решетки; фиг. 17 и 18-вид сверху и сбоку одного из коротких подвижных конечных колосников решетки; фиг. 19 - поперечный разрез одного из таких колосников по линии 19, 19 на фиг. 18; фиг. 20 и 21-вид сверху и .сбоку одного из неподвижных разделительных колосников; фиг. 22-вид сбоку части колосниковой плиты; фиг. 23-деталь, показывающую измененную форму колосникового груза для приведения в действие колосниковых рам; фиг. 24- увеличенный вид в плане угла аггломерационного ковша, показывающий изоляционную пластину для закрывания отверстия на конце ковша; фиг. 25-деталь поперечного разреза по линии 25, 25 на фиг. 24; фиг. 26 - поперечный разрез аггломерационного ковша в увеличенном масштабе, показывающий изоляционные приспособления по сторонам ковша, и фиг. 27-другую увеличенную деталь изоляционного выступа и сопряженной с ним пластины.

На чертеже буквой В обозначено сооружение для помещения аггломерационного механизма в виде железобетонной конструкции с такими же балками 5, на которых вращательно установлен аггломерационный ковш таким образом, что его верхний конец приходится, согласно установившейся практике, приблизительно на уровне загрузочного пола F. Загрузочная вагонетка Q и свод для сжигания Н работают на соответственном пространстве - по полу F для выполнения операций загрузки и сжигания. Над положением покоя загрузочной вагонетки помещен грохот S, из которого сырье подается в загрузочную вагонетку, а слева от этого грохота помещен конвейер обычного устройства. Лггломерационный ковш Р может вращаться на своих цапфах, из коих показана только одна, обозначенная цифрой / (фиг. 4), причем эти цапфы установлены на роликовых подшипниках 2.

Ряд ребер 4, образующих одно целое с аггломерационным ковщом и идущих от одной боковой стены 3 к другой, отделены от балок 5, с которыми ребра соединены перпендикулярными подкосами жесткости. Каждое ребро 4 снабжено фланцем 7, соединенным с ребром посредством планки S. Ряд таких ребер 4 вместе с только что описанными принадлежащими к ним частями расположен вдоль ковша, но для экономии места на чертеже (фиг. 4) изображено только одно из ребер. На каждом конце ковща (хотя показан только один конец) имеется плита Я прикрепленная к стене 70 болтом /7 с несколькими подшипниками 72 (фиг. 22),

На фланцах помещены опорные колодки 73, которые прикреплены к ним штифтами 74, причем каждая из этих колодок раздвоена и снабжена расположенными друг против друга боковыми ушками (приливами) 75, 7.5 (фиг. 13). Обе ветви 76, 16 колодки 13 снабжены лежащими на одной оси отверстиями 77, 77, причем эти отверстия находятся на одной оси с отверстиями 18 в противоположной опоре 72 на плите 9, так что колосниковая рама 19 вращательно установлена на расположенных напротив подшипниках 72 и 13 посредством штифтов 27, 26, причем первый проходит через отверстие 18 в подшипнике 12, а второй проходит через отверстия 77, 77 в подшипнике (колодке) 75. Концы 22, 22 рамы 7 снабжены отверстиями 25, 25 для штифтов 20 и 27, причем эти отверстия имеют такой размер, чтобы рама 19 могла свободно качаться на штифтах 20 и 27. Штифт 27 простирается за обе стороны подшипника 75, так что может поддерживать смежные концы соседних рам 19, 19. Плечо рычага 24 выступает вниз от боков 25, 25 каждой рамы 19, и нижний конец его 26 может работать в имеющем наклон вверх прорезе 27, пересекающем груз 28, скользяще установленный в направляющих 29, 29, прикрепленных к нижней плите 30 аггломерационного ковша.

Ряд колосников имеет слева направо длинный концевой колосник 57 и больщое количество промежуточных колосников 52, 52 и т. д. и короткий концевой колосник 55 (фиг. 2). Внешний конец 57 колосника 57 расположен в выемке 34, образованной между дном боковой колосниковой плиты 55 и фланцем 36, идущим от пограничной плиты 57. Колосниковая плита 55 прикреплена к боковой стене 5 ковша болтами 39, а пограничная плита 57 прикреплена к этой стене ковща болтами 40. Внутренний конец колосника 57 снабжен выемкой 41 для вхождения сопряженного с ним конца 42 колосника 52, причем противоположный

конец колосника 32 имеет выемку 42, подобную выемке 41 в колоснике 31 с целью вхождения прилежащего конца

42следующего колосника на этой линии. Нижняя поверхность 44 выступа или закраины 43, получающихся от образования выемки 41, имеет коронку, и ушко (прилив) 45 идет под поверхность 44 и оттуда внутрь. Закраина 43 может опираться на правый фланец 46, идущий снаружи стороны 25 рамы 19, и закраина

43и фланец 46 входят в выемку 47, образованную между концом колосника 32 и зависимым фланцем 48, находящимся на расстоянии от него. Соответственные концы последующих колосников 32 сделаны также таким образом, что каждый колосник в ряду имеет сопряженное зацепление с ближайшим соседним колосником, а правый конец колосника 31 и каждый колосник 32 опираются непосредственно на фланцы 46, а левые концы колосников 52 и 33 поддерживаются закраиной 43 соседнего колосника. Зависимые фланцы 48 колосников не дают колосникам выпадать из ковща, когда решетка переворачивается для сбрасывания. Концевой колосник 33 имеет выемку 49, соответствующую выемкам 47 других колосников, и фланец 50, соответствующий фланцу 48 других колосников, но нижняя поверхность 57 выемки 49 несколько наклонена для того, чтобы образовать достаточный зазор для фланца 46, покоящегося в выемке, когда рама 19 качается. Этот дополнительный зазор необходим потому, что внешний конец 52 колосника 33 заключен между плитой 55, и пограничной плитой 57 и по необходимости направляется вверх, когда правая рама 19 качается. Колосник 5/ также направляется вверх, но длина дуги вращения колосника 52 равна приблизительно половине дуги вращения колосника 31.

На фиг. 3 видно, что колосники 5/, 52 и т. д. и 55 в ряду, прилегающем к колосникам, изображенным на фиг. 2, имеют обратное положение по отношению к положению соответственных колосников на фиг. 2. Поэтому, когда ковш Р поворачивается в положение сбрасывания, а рамы 19 качаются, то колосники, изображенные на фиг. 3, будут опущены, в то время как колосники.

изображенные на фиг. 2, будут подняты. Это должно быть, так как колосники, изображенные на фиг. 3, установлены на поднимающейся стороне рамы 19, в то время, как колосники, изображенные на фиг. 2, поддерживаются на опускающейся стороне рамы /Р. Соответственное положение колосников, когда ковш опрокидывается, видно на фиг. 5, где рамы 19 покачнулись движением груза 28. Когда ковш Р окончательно перевернут, колосники удерживаются на месте фланцами 48.

Внешние концы концевых колосников

55и 54 вставлены между колосниковыми плитами 55, 55 и соответствующими пограничными плитами 57, 57, в то время, как их внутренние концы находятся в сопряженном зацеплении с прилежащими концами промежуточных колосников 55, причем каждый промежуточный колосник 55 имеет выступающий фланец

56с левого конца, к которому примьжает ушко (прилив) 57 (фиг. 6). На правом конце каждого колосника 55 имеется выемка 55, образованная выступающим концом 59 и фланцем 60, и выемка 61- между фланцем 60 и фланцем 62. Назначение выемки 55 заключается в том, чтобы принимать конец 56 прилегающего колосника, а назначение выемки 61 - в том, чтобы принимать ушко (прилив) 76, идущее от подшипника 75. При этом видно, что ушко (прилив) 57 образует с фланцем 60 следующего соседнего колосника выемку65 для штифта 27.Таким образом, все колосники 55, 54 и 55 надежно удерживаются на месте: концевые колосники плитами 55, 55 и пограничными плитами 57, 57, а промежуточные колосники- фланцами, входящими в выемки 67.

Все колосники, за исключением нескольких рядов разделительных колосников 55, 5 и 55, поддерживаются на боковых фланцах 46, 46 рамы 19, а так как эти рамы 19 качаются, то колосники должны или подниматься или опускаться, в зависимости от того, на какой стороне рамы они установлены. В то время, как все промежуточные колосники подымаются или опускаются, крайние колосники (фиг. 5) качаются то вверх, то вниз, так как их внешние концы инеют| качающиеся грани. Каждый из колосников 57,

32 и 33 снабжен приливами а, а, а на боковой поверхности с целью удержания колосников в пространственном соотношении и получения зазоров Л определенной ширины между каждой парой соседних колосников.

На фиг. 23 изображена видоизмененная форма выполнения приспособлений, приводящих в действие колосники; эти приспособления имеют груз 65, скользящий в направляющих (показана только одна), причем указанный груз отличается от описанного выше тем, что он имеет расположенные друг против друга приливы 67 и 68, причем первый из них имеет наклонную поверхность, которая упирается в наклонную поверхность 70 направляющей 66, когда колосник 65 находится в нормальном положении. Прилив 68 имеет наклонную поверхность 71, которой упирается в наклонную поверхность 72 верхнего направляющего пальца 73, когда аггломерационный ковш Р перевернут в опрокидывающее положение. Назначение этих зацепляющих наклонных поверхностей состоит в удерживании груза 65 от преждевременного соскальзывания на противоположную сторону ковша; это значит, что груз не продвинется для раскачивания колосниковых рам до тех пор, пока ковщ не повернулся в окончательное, предписанное положение, при котором его вес будет преодолевать сопротивление опорных поверхностей бР и 7( и не заставит груз двигаться со значительной силой для того, чтобы с большей силой отламывать и удалять материал, который может засорить зазоры между колосниками.

Приемная воронка 75 для аггломерата в виде замкнутой камеры расположена под аггломерационным ковшом Р, причем верхний край указанной воронки соединен с поддерживающими балками В и краями пола 76, которые отделены от боков аггломерационного ковша для того, чтобы создать необходимый для вращения ковша зазор. Питатель-дробилка 77 установлен на полу F у низа пола F и замыкает дно приемной воронки 74 для аггломерата, причем это дно бывает иногда открыто для притока атмосферного воздуха. После того, как аггломерат раздроблен, он подается дробилкой 77 на грохот 78, через который вполне

готовый аггломерат попадает в железнодорожный вагон (не показанный на чертеже) и через который тонкий материал, известный под названием „возвратной мелочи, разгружается в воронку 79. Из последней эта мелочь подается на конвейер 80, который отводит ее в мешалку, где она смешивается с сырым, не аггломерированным материалом.

Одна из полых цапф 82 ковша Р имеет трубку 83, соединенную с ним, причем эта трубка соединена с коллектором пыли 84, установленным под полом f. Выпуск 85 из коллектора пыли соединен с впуском аггломерационного вентилятора 86, а выпуск аггломерационного вентилятора соединен короткой трубкой 87 с дымовой трубой 88, через которую отработавший воздух выпускается после отделения от него пыли. Второй вентилятор 89 для вентиляции воронки 75 для аггломерата и для охлаждения горячего аггломерата в ней установлен на полу F и имеет впуск, соединенный трубкой 90 с выпуском коллектора пыли 9f, из которого она удаляется через трубку в приемник К. Впуск Р2 пылесобирателя соединен магистралью 93 с верхом воронки 75 для аггломерата рядом ответвлений 94, 94 и т. д. Выпуск из вентилятора 89 соединен с дымовой трубой 88 трубкой 95, Вентиляторы 86 и 89 приводятся в движение независимо друг от друга отдельными моторами или другими приводными механизмами. Имеется также соответственный приводной механизм, вращающий аггломерационный ковш Р.

Плиты 96, 96 прикреплены к верхнему концу воронки 75 и идут вверх и вокруг цапф 8/, 82 и прикреплены к каналам 96, 96 на уровне пола F. Шарнир 97 прикреплен к каналу 96 и несет захлопывающуюся дверцу, которая идет к ковшу Р и покоится на его верхнем фланце /, тем самым замыкая пространство между стороной ковша и плитой 96. Когда ковш вращается, верхний край е передачи 99 поднимает дверцу (фиг. 25 и 26) и держит ее поднятой во время движения ковша. Когда ковш снова приводится в положение покоя, дверца 98 падает обратно на фланец/ ковша. Понятно, что описанные особые приспособления для изоляции пространства между

ковшом и стенами отверстия ковша могут быть видоизменены.

Изогнутые дугой плиты 100, 100 прикреплены к деталям 76, 76, причем дуга кривизны этих пластин описана около центра вращения аггломерационного ковша и изоляционного кожуха 707. При этом внешний конец фланца кончается контактом с пластиной 100, и кожух 101, таким образом, изолирует пространства между аггломерационным ковшом и пластинами 100 не только тогда, когда находится в покое, но также и во время его вращения.

Действие пылесобирательного устройства в предлагаемой установке состоит в следующем. После того, как аггломерационный ковш Р был загружен материалом, который должен аггломерироваться, и этот материал был подвергнут обработке в течение времени, достаточного для полной его аггломерации, он выгружается из ковша Р путем переворачивания последнего, который сбрасывает аггломерат в воронку 75. В это время вентилятор 85, создающий тягу для сжигания во время аггломерации, бездействует. Вентилятор же 89 работает и заставляет большой объем воздуха проникнуть на дно воронки 75, за дробилкой 77. Этот воздух пройдет, разумеется, через весь аггломерат, находящийся в воронке, и охладит его, выводя в то же время пыль, которая создалась при выпадении аггломерата в воронку. Пройдя через воронку 75, воздух входит в ответвления 94, идущие от верха воронки, и проходит в магистраль 93, увлекая с собою аггломерационную пыль к пылесобирателю 91. Здесь пыль отделяется от быстро движущегося воздуха и выходит через трубку 91 в пылеприемник. Выпуск воздуха из коллектора 9Г, как было указано выше, ведет к пуску вентилятора 89, из которого отработанный воздух удаляется через трубку 95 в дымовую трубу 88.

Пыль, которая образуется внутри воронки 75, не может выйти через верх

воронки 75 из-за откидных клапанов 98, 98 и кожухов 707, 707 и, следовательно, остается заключенной внутри воронки 75 до тех пор, пока не будет унесена тягой, образуемой вентилятором 89. При этом пыль совершенно не может ускользнуть через дно воронки, так как ток воздуха увлекает ее вверх. Практически на грохот 78 совершенно не попадает пыль, так как количество аггломерата, подводимого к грохоту, контролируется питательной работой дробилки 77. Можно, таким образом, видеть, что вся пыль, образующаяся при разгрузке аггломерата из ковша, собирается и не может ускользнуть в атмосферу.

Хотя теоретически в местах зазоров требуется абсолютная плотность, на самом деле можно обойтись без этого, так как ток воздуха под действием вентилятора препятствует ускользанию пыли через зазоры.

Предмет патента.

1. Яггломерационный ковш для обжига и спекания руд, состоящий из рамы, вращающейся вокруг пустотелых цапф, с колосниковой решеткой, расположенной в раме и изменяющей свою поверхность при опрокидывании ковша вследствие движения груза, лежащего в раме ниже оси вращения колосников и с ними подвижно сочлененного, отличающийся тем, что колосники 57, 32, 33 (фиг. 5, 2) расположены на опорных качающихся рамах 19, входящих своими нижними частями 26 в прорезы 27 грузов 28 (65). (фиг. 2, 3, 4, 5).

2. В устройстве по п. 1 применение расположенной под аггломерационным ковшом приемной воронки 75 (фиг. 1), для изоляции внутренней полости которой предназначен кожух и откидные закладывающиеся пластины 98 (фиг. 26), препятствующие образующейся пыли выходить наружу.

Фиг

г gg

... / / .

Фиг 2

J

гб о

9

Фиги

/ 3S к патенту ин-ца Джона Эккерта Гринвальта № В8969

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглая агломерационная машина для спекания руды по способу Дуайд-Ллойда | 1934 |

|

SU41000A1 |

| Устройство для непрерывного спекания руд | 1931 |

|

SU36427A1 |

| ТОПКА ДЛЯ ТОРФА И БУРОГО УГЛЯ | 1926 |

|

SU4732A1 |

| УСТРОЙСТВО ДЛЯ ВЫЕМКИ ПРОДУКТОВ ДОБЫЧИ В ПОДЗЕМНЫХ ОЧИСТНЫХ ЗАБОЯХ | 2004 |

|

RU2334111C2 |

| ЦЕПНАЯ КОЛОСНИКОВАЯ РЕШЕТКА | 1930 |

|

SU20753A1 |

| Способ отделения зерен породы от асбестового волокна | 1933 |

|

SU42003A1 |

| ТОПКА ДЛЯ СЖИГАНИЯ УГОЛЬНОЙ МЕЛОЧИ | 1926 |

|

SU5627A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| Колосниковая решетка | 1931 |

|

SU50268A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА, В ЧАСТНОСТИ, ДЛЯ МУСОРОСЖИГАТЕЛЬНЫХ УСТАНОВОК | 1997 |

|

RU2116572C1 |

Фиг а

Фиг7

44 /,., 14

f6, ,

Фип1б1

7У

it3L«

.. Фип17|

.,.-J- / /

И; k

ип81:J , -,-

«г-

Фиг.и

|«3

- /

Фип15

60

-«и

Авторы

Даты

1934-09-30—Публикация

1931-01-29—Подача