Руда, добытая механически из горных выработок, механически обогащенная повторным дроблением и грохочением в отделении предварительного обогащения фабрики, в кусках и в непросушенном виде поступает на дальнейшую обработку по предлагаемому способу. Предварительное обогащение руды достигается без ручной разработки на лентах, а лишь повторным дроблением и грохочением благодаря избирательному свойству дробленой асбестовой руды при грохочении.

Для сохранения волокна, освобождающегося в процессе добычи, и предварительного обогащения, в отношении его природной длины и „игольчатой структуры, необходимо это волокно выделить из общей массы, не допуская его в последующее дробление с крупными кусками руды, при наличии которых волокно будет истираться как в шаровой мельнице. Выделение волокна путем просева на обыкновенном грохоте типа Феррарис, применяющемся в асбестовой промышленности, недопустимо, так как самое ценное волокно окажется в сходе, а не в просеве; увеличить we отверстия сита невозможно, так как в этом случае в просеве окажутся крупные куски породы, которые будут истирать волокно.

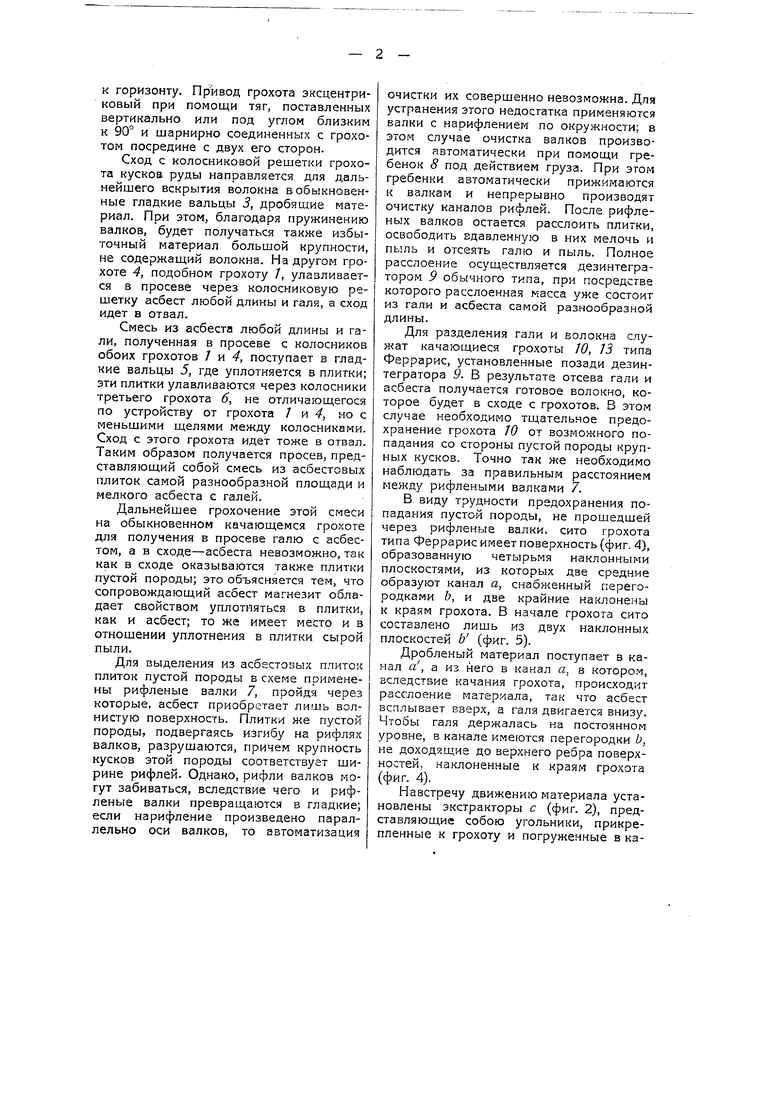

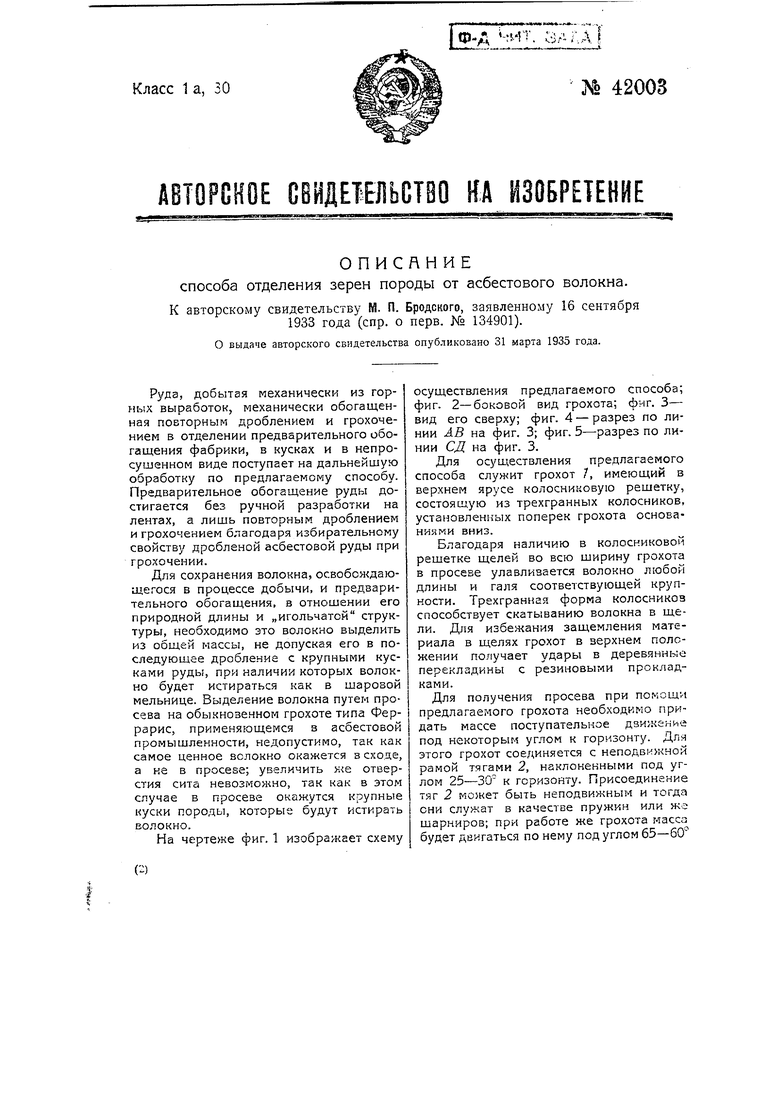

На чертеже фиг. 1 изображает схему

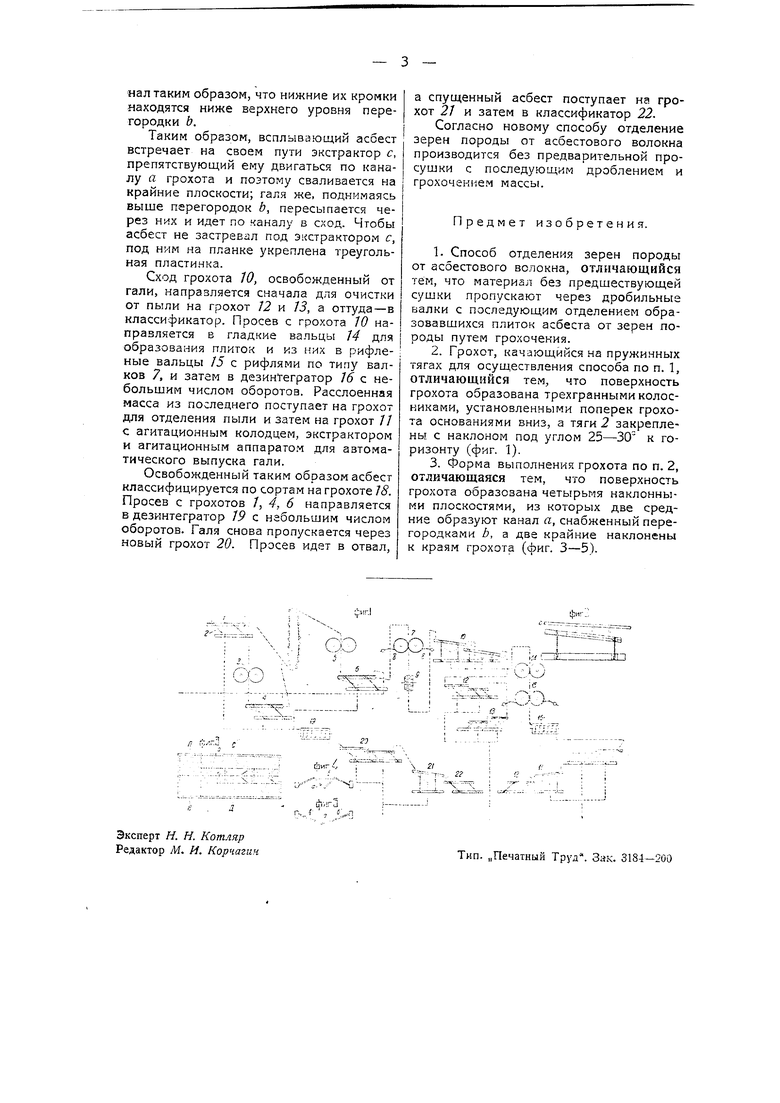

осуществления предлагаемого способа; фиг. 2-боковой вид грохота; фиг. 3- вид его сверху; фиг. 4 - разрез по линии АВ на фиг, 3; фиг. 5-разрез по линии СД на фиг. 3.

Для осуществления предлагаемого способа служит грохот 7, имеющий в верхнем ярусе колосниковую решетку, состоящую из трехгранных колосников, установленных поперек грохота основаниями вниз.

Благодаря наличию в колосниково11 решетке щелей во всю щирину грохота в просеве улавливается волокно любой длины и галя соответствующей крупности. Трехгранная форма колосников способствует скатыванию волокна в щели. Для избежания защемления материала в щелях грохот в верхнем положении получает удары в деревянные перекладины с резиновыми прокладками.

Для получения просева при помощи предлагаемого грохота необходимо придать массе поступательное движение под некоторым углом к горизонту. Для этого грохот соединяется с неподвижной рамой тягами 2, наклоненными под углом 25-30- к горизонту. Присоединч ние тяг 2 может быть неподвижным и тогда они служат в качестве пружин или же шарниров; при работе же грохота масса будет двигаться по нему под углом 65-60

к горизонту, Привод грохота эксцентриковый при помощи тяг, поставленных вертикально или под углом близким к 9QP и шарнирно соединенных с грохотом посредине с двух его сторон.

Сход с колосниковой решетки грохота кусков руды направляется для дальнейшего вскрытия волокна в обыкновенные гладкие вальцы 3, дробящие материал. При этом, благодаря пружинению валков, будет получаться также избыточный материал большой крупности, не содержащий волокна. На другом грохоте 4, подобном грохоту /, улавливается в просеве через колосниковую решетку асбест любой длины и галя, а сход идет в отвал.

Смесь из асбеста любой длины и гали, полученная в просеве с колосников обоих грохотов J 4, поступает в гладкие вальцы 5, где уплотняется в плитки; эти плитки улавливаются через колосники третьего грохота 6, не отличающегося по устройству от грохота 1 л 4, но с меньшими щелями между колосниками. Сход с этого грохота идет тоже в отвал. Таким образом получается просев, представляющий собой смесь из асбестовых плиток самой разнообразной площади и мелкого асбеста с галей.

Дальнейщее грохочение этой смеси на обыкновенном качающемся грохоте для получения в просеве галю с асбестом, а в сходе-асбеста невозможно, так как в сходе оказываются также плитки пустой породы; это объясняется тем, что сопровождающий асбест магнезит обладает свойством уплотняться в плитки, как и асбест; то же имеет место и в отнощении уплотнения в плитки сырой пыли.

Для выделения из асбестозых плиток плиток пустой породы в схеме применены рифленые валки 7, пройдя через которые, асбест приобретает лишь волнистую поверхность. Плитки же пустой породы, подвергаясь изгибу на рифлях валков, разрушаются, причем крупность кусков этой породы соответствует ширине рифлей. Однако, рифли валков могут забиваться, вследствие чего и рифленые валки превращаются в гладкие; если нарифление произведено параллельно оси валков, то автоматизация

очистки их совершенно невозможна. Для устранения этого недостатка применяются валки с нарифлением по окружности; в этом случае очистка валков производится автоматически при помощи гребенок 8 под действием груза. При этом гребенки автоматически прижимаются к валкам и непрерывно производят очистку каналов рифлей. После рифленых валков остается расслоить плитки, освободить вдавленну.чэ в них мелочь и пыль и отсеять галю и пыль. Полное расслоение осуществляется дезинтегратором 9 обычного типа, при посредстве которого расслоенная масса уже состоит из гали и асбеста самой разнообразной длины.

Для разделения гали и волокна служат качающиеся грохоты Ю, 13 типа Феррарис, установленные позади дезинтегратора 9. В результате отсева гали и асбеста получается готовое волокно, которое будет в сходе с грохотов. В этом случае необходимо тщательное предохранение грохота 10 от возможного попадания со стороны пустой породы крупных кусков. Точно так же необходимо наблюдать за правильным расстоянием между рифлеными валками 7.

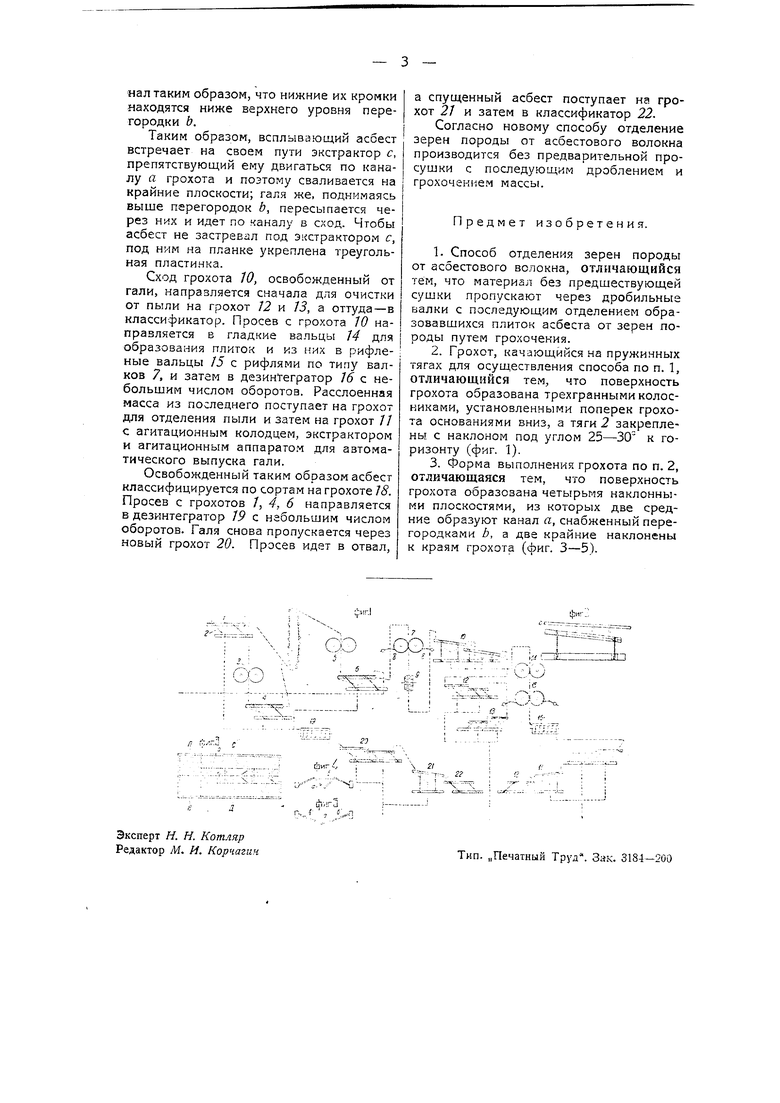

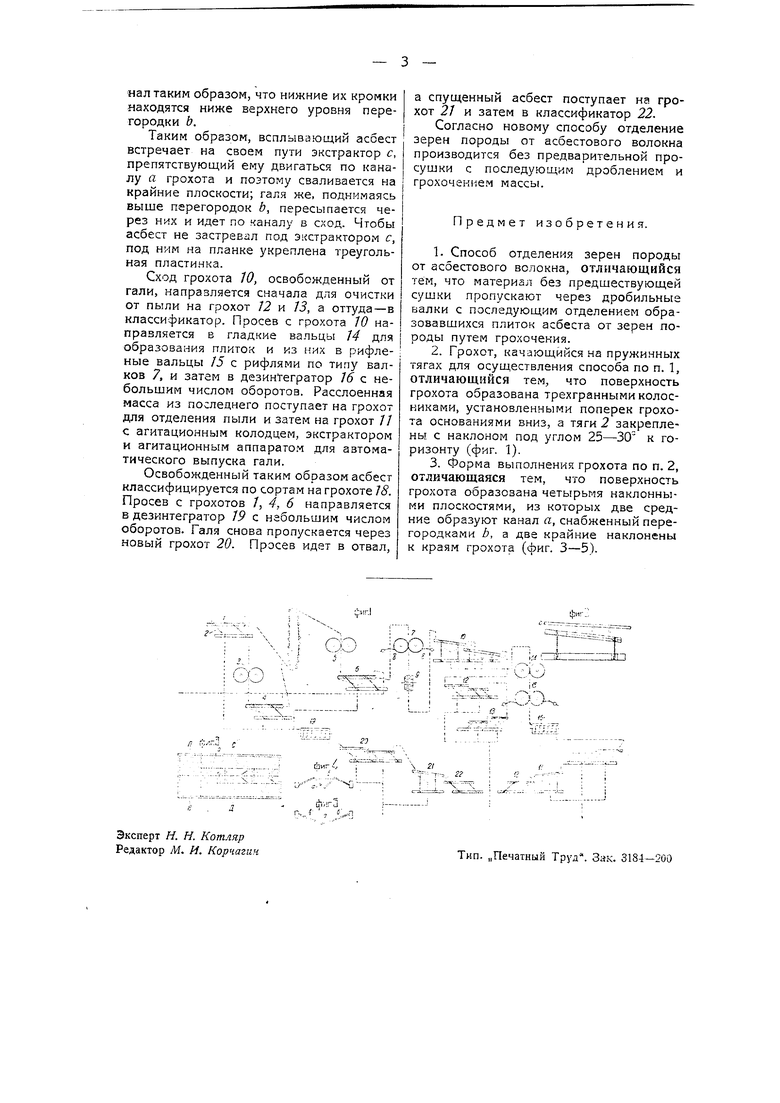

В виду трудности предохранения попадания пустой породы, не прошедшей через рифленые валки, сито грохота типа Феррарис имеет поверхность (фиг. 4), образованную четырьмя наклонными плоскостями, из которых две средние образуют канал с, снабженный перегородками Ь, и две крайние наклонены к краям грохота. В начале грохота сито составлено лишь из двух наклонных плоскостей Ь (фиг. 5).

Дробленый материал поступает в канал а , а из него в какал а, в котором, вследствие качания грохота, происходит расслоение материала, так что асбест всплывает вверх, а галя двигается внизу. Чтобы галя держалась на постоянном уровне, в канале имеются перегородки Ь, не доходящие до верхнего ребра поверхностей, наклоненные к краям грохота (фиг. 4).

Навстречу движению материала установлены экстракторы с (фиг. 2), представляющие собою угольники, прикрепленные к грохоту и погруженные в ка

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для выработки асбеста | 1932 |

|

SU33095A1 |

| Сепаратор для обращения асбеста | 1934 |

|

SU40905A1 |

| Способ управления процессом обработки сыпучих материалов на параллельно работающих аппаратах | 1978 |

|

SU753465A1 |

| УНИВЕРСАЛЬНЫЙ ПРОМЫВОЧНЫЙ КОМПЛЕКС | 2002 |

|

RU2207911C1 |

| Способ управления процессом обогащения асбестовой руды | 1975 |

|

SU543406A1 |

| Способ оценки качества асбестовой руды | 1991 |

|

SU1810128A1 |

| Барабанный грохот | 1979 |

|

SU818669A1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД АВТОМАТИЧЕСКИМИ МЕТОДАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269380C1 |

| АППАРАТ ДЛЯ ВЫРАБОТКИ СОРТИРОВАННОГО АСБЕСТА | 1931 |

|

SU43849A1 |

| ГРОХОТ ДЛЯ ОТСЕВА КОКСОВОЙ МЕЛОЧИ | 1991 |

|

RU2017550C1 |

Авторы

Даты

1935-03-31—Публикация

1933-09-16—Подача