1

Изобретение относится к точному литыо по вьшлавляемым или растворяемым моделям, преимущественно долевым, например из технического карбамида.

Известна обжиговая печь, нижняя часть которой имеет коническую форму и отверстие для выхода Полученного в печи материала. В такой нечи обогрев лронзводится горелками, выбр|асьшаюш.имн горячие газы внутрь нечи, а стенки емкости не имеют на всем протяжении уклона.

Предлагаемое устройство обеспечивает ускорение расплавления модельного состава без нерегрева и повышение качества расплава нутем его ускоренного самоудаления из зоны 1пла15ления. Это достигается тем, что емкость выполнена гз виде усечеиной пирамиды, но крайней мере две противоположные грани которой наклонены к горизонту под углом 70-80° € образованием пдели между ними.

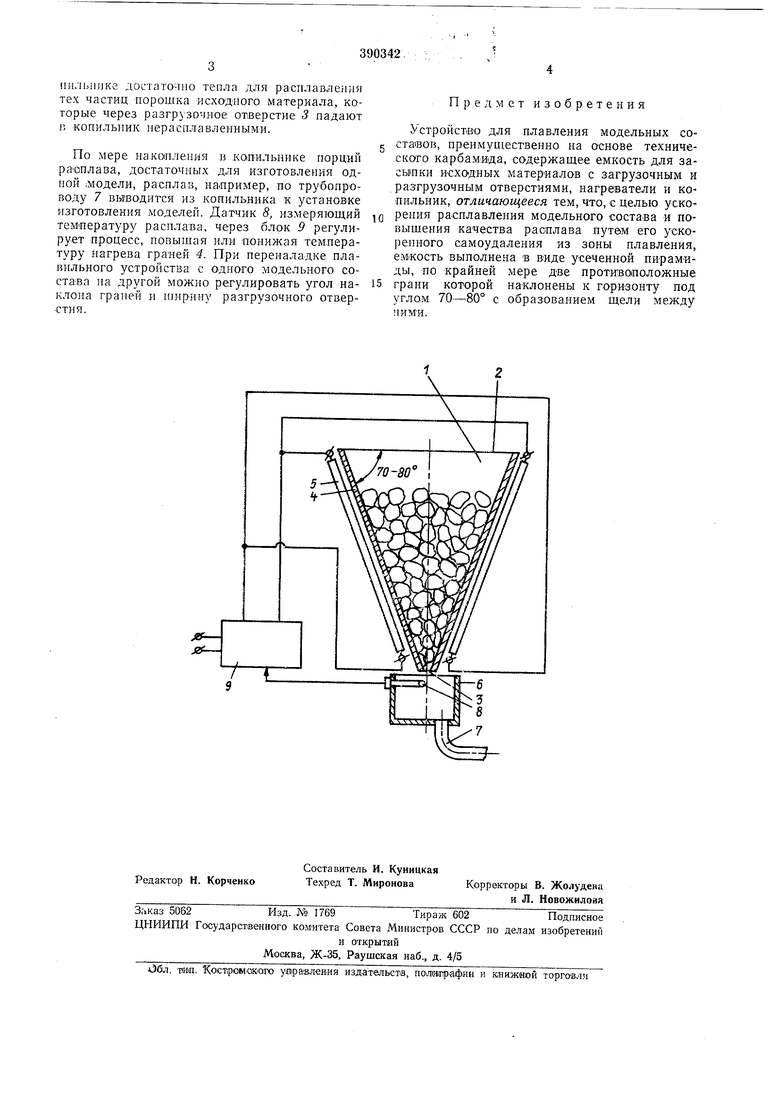

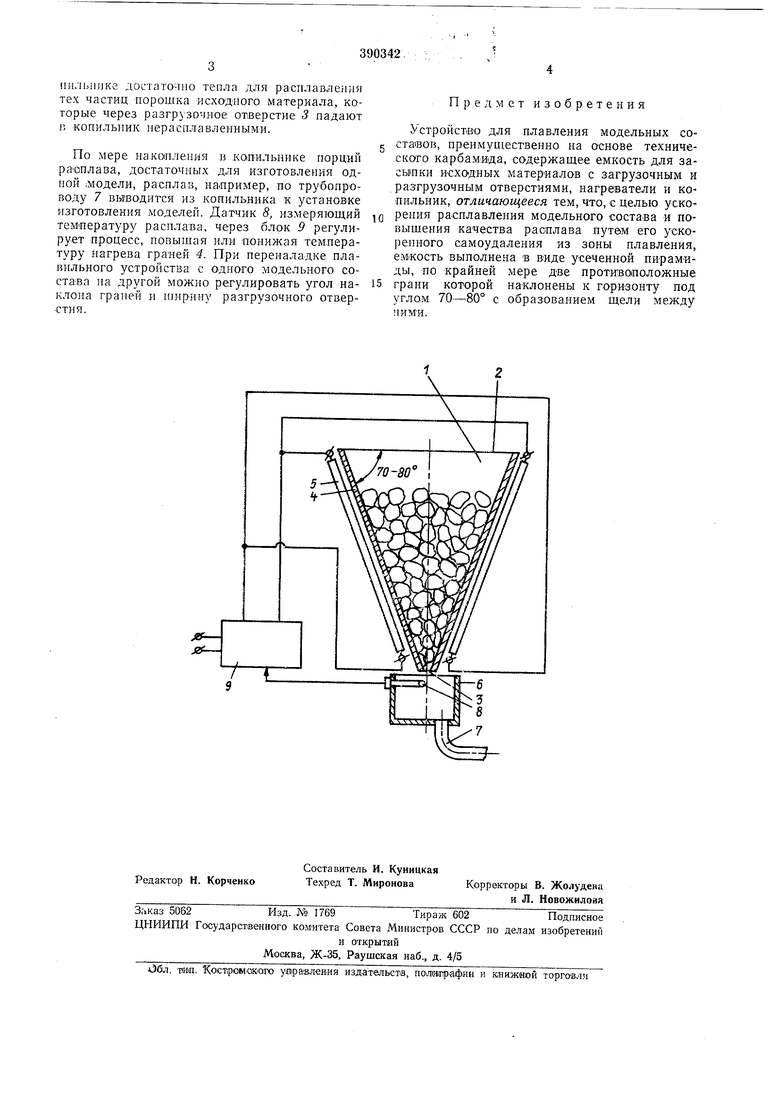

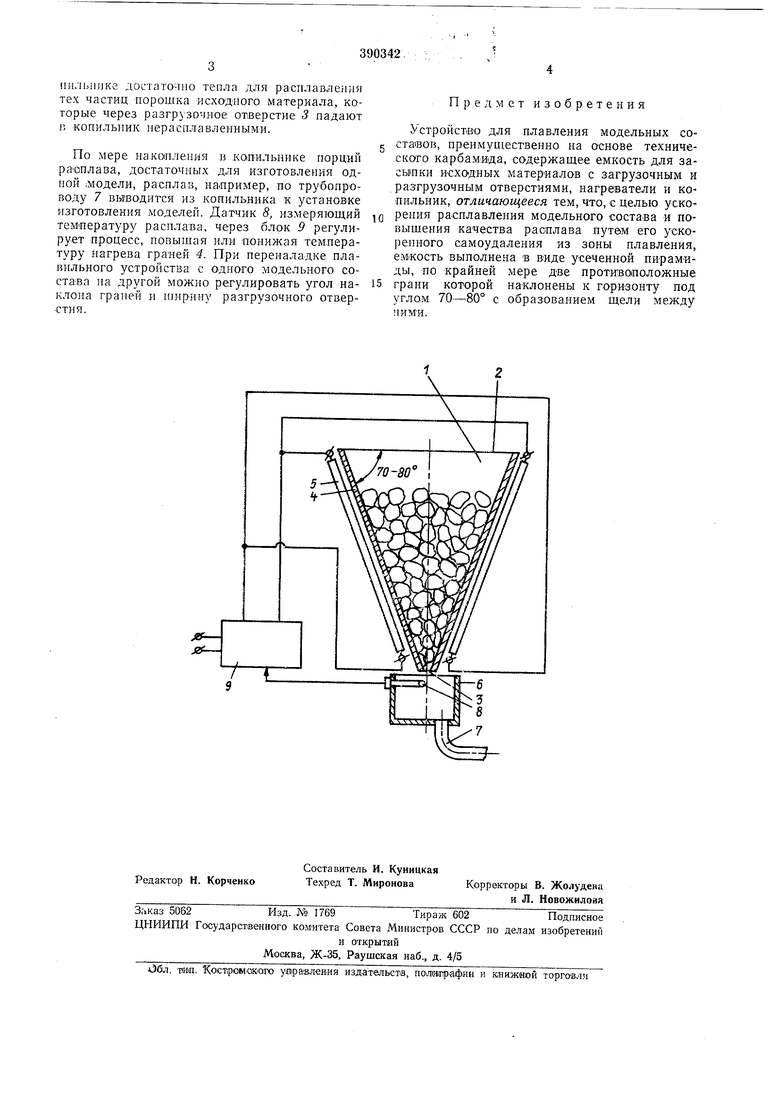

На чертеже показано описываемое плавильное устройство и блок-схема управления, устройством.

Емкость /, в которую., засыпают исходные материалы, выполнена в виде усеченной, пирамиды с загрузочным, отверс.тием 2 и разгрузочным отверстием 3. Две лротивоиоложные гр-ани 4 емкости наклонены к горизонту под углом 70-80° с образованием щели между

ними и ооогреваются нагревательиыми элемеитами 5, например электрическими. Под разгрузочным отверстием емкости расположен копильник 6, который целесообразно делать обогреваемым. От копильника отходит трубопровод 7 к установке изготовления моделей. Датчик 8, установленный в струе расплава, стекающего из ем-кости, измеряет темлературу расплава и подает сигнал на регулирующий блок 9, управляющий нагревательными элементами 5.

В устройстве предусмотрена возможность регулировки угла наклона граней и ширины разгрузочного отверстия 3. Для этой цели молсно применять, например, болтовое соединение стенок с выполнением отверстий под болты в виде riaaoB. Такой механизм дает возможность взаимного перемещения граней и их фиксации в выбраипом положении.

Устройство для плавления работает следующим образом.

Исходный материал загружают в емкость в виде пороЩКа, обычно слипщегося в комки. При включении нагревательных элементов 5 грани 4 иагреваются, и комки исходного материала плавятся в местах соприкосновения их CQ стенками. Образующиеся капли расплава быстро стекают по стенкам емкости и попадают в копильник 6. За счет обогрева непрерывно стекающих струй ра.сплава в коинльпике достато-пю тепла для расплавления тех частиц порошка исходного материала, которые через разгрузочное отверстие 3 падают 1 копилышк иерасплавлеииыми.

По мере накопления в капильнике порций ра-оплава, достаточных для изготовления одной модели, расплав, например, по трубопроводу 7 выводится из копильника к устаноВКе изготовления моделей. Датчик 8, измеряющий температуру расплава, через блок 9 регулирует процесс, повышая или понижая температуру нагрева граней 4. При переналадке плавильного устройства с одного модельного состава на другой можно регулировать угол наклона граней и ширину разгрузочного отверстия.

Предмет изобретения

Устройство для плавления модельных составов, преимущественно на основе технического карбамида, содержащее емкость для засьшки исходных материалов с загрузочным и разгрузочным отверстиями, нагреватели и копильник, отличающееся тем, что, с целью ускорения расплавления модельного состава и повышения качества расплава путем его ускоренного самоудаления из зоны плавления, eMiKOCTb выполнена в виде усеченной пирамиды, по крайней мере две противоположные

грани которой наклонены к горизонту под угло.м 70-80° с образованием щели между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрическая солевая печь дляплАВКи цВЕТНыХ МЕТАллОВ | 1979 |

|

SU846959A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| Плавильное устройство | 1974 |

|

SU532577A1 |

| ЭЛЕКТРИЧЕСКАЯ СОЛЕВАЯ ПЕЧЬ ДЛЯ ПЛАВЛЕНИЯ ЛОМА АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2124061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Двухступенчатый плавильный реактор | 1976 |

|

SU814434A1 |

| Печь для переработки многокомпонентных шихт | 1984 |

|

SU1234714A1 |

| УСТРОЙСТВО ДЛЯ ПЛАВКИ ОКСИДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2186740C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

Даты

1973-01-01—Публикация