Изобретение относится к металлургии и может быть использовано для плавления окислов различных элементов и их соединений, особенно в камнелитейном производстве и на предприятиях строительных материалов при производстве минераловатных изделий и различных утеплителей, получаемых как из природных материалов, так и из вторичных материалов искусственного происхождения, а также из отходов производства. Кроме того, возможно его использование в стекольной, химической, горнорудной, энергетической и других отраслях народного хозяйства.

Известно, что в каменном литье подавляющее большинство минералов состоит из силикатов и алюмосиликатов. Основная часть составляющих сырья для каменного литья представлена окислами: SiO2, Al2О3, CaO, MgO, FeO, Fе2O3, Cr2О3 и др. Горные породы и синтетические шихты для производства каменного литья плавятся при различных температурах в зависимости от химического и минералогического состава. При этом вначале расплавляются легкоплавкие материалы, а затем в получаемом расплаве растворяются более тугоплавкие минералы.

При производстве камнелитых изделий имеется ряд технологических трудностей, вызванных низкой теплопроводностью сырья и расплава, непостоянством химического и минералогического составов сырья и нередко расплава. В результате брак литья колеблется в больших пределах - от 5 до 50%.

Особо следует отметить существенное влияние низкой теплопроводности каменного литья на протекание технологического процесса. Теплопроводность каменного литья составляет 0,8-1,0 ккал/м•ч•град, что ниже, чем у черных металлов, примерно в 50 раз.

Вследствие низкой теплопроводности сырья удлиняется время плавки шихты и тем самым снижается производительность плавильных печей. Низкая теплопроводность петрургического расплава приводит к его непровару и химической неоднородности, появлению в отливках неоднородной структуры и возникновению повышенных внутренних напряжений, что значительно снижает качество готовых изделий, особенно их термостойкость.

Задачи, решаемые при разработке данного оборудования, - повышение производительности плавильных печей, снижение трудоемкости ремонтных работ, а также улучшение качества готовых изделий.

Известны плавильные печи для получения камнелитых изделий - ванные, вращающиеся, электродуговые, вагранки. Наиболее эффективной является ванная печь (И.Е. Липовский, В.А. Дорофеев, Камнелитейное производство. Издательство "Металлургия", 1965 г., стр. 93).

Действующая на Первоуральском заводе горного оборудования ванная - регенеративная плавильная печь - по размерам рабочего пространства соответствует типовой мартеновской печи садкой 10 т. Печь сложена из огнеупорного кирпича и укреплена металлической конструкцией. Печь состоит из трех полок: для плавления шихты, для варки расплава и сливного канала, для доварки и отстоя расплава с последующей передачей в копильник для приема и разливки расплава.

Печь отапливается мазутом с помощью мазутных форсунок, установленных в торцах печи. Температура в печи 1450-1550oС. Воздух для печи подогревается в двух регенераторах, работающих на отходящих продуктах горения. Шихта загружается в печь через три завалочных окна с помощью мульд емкостью 0,25 м3 или специальных лопат, вмещающих до 250 кг шихты на откосы печи, и по мере расплавления поступает в верхний и нижний сливной каналы, а затем в копильник. Все дополнительные части печи имеют свои горелочные устройства (инжекционные горелки различной пропускной способности) для снижения вязкости расплава и его лучшего перемешивания.

Продолжительность плавки в печи Первоуральского завода горного оборудования массой 4 т составляет 7 час, в том числе продолжительность завалки более одного часа. При этом на протяжении почти всей завалки печь остается практически открытой. Учитывая также неплотности в завалочных окнах, местах установки горелочных устройств, ремонтных проемах и других узлах, тепло в печи расходуется нерационально, и происходят его большие потери в окружающее пространство. КПД печи проектной мощностью 0,5 т/ч и 4000 т/год составляет согласно паспортным данным всего 8,9%.

Также существенным недостатком печи является химическая неоднородность получаемого расплава. Несмотря на дополнительный подогрев расплава в сливном канале и механическое перемешивание в верхних слоях копильника специальной водоохлаждаемой лопатой гомогенизация расплава происходит недостаточно полно, что приводит к большому количеству брака. Кроме того, ввиду несовершенства конструкции механической лопаты последняя быстро зарастает настылями расплава, требует постоянного и трудоемкого обслуживания и часто выходит из строя, вследствие чего расплав остается неперемешанным, т.е. с неоднородным составом. Постоянно открытое окно для ввода механической лопаты в копильник приводит к потере тепла и дополнительному расходу топлива, что влияет на себестоимость конечной продукции. Кроме того, работы по замене футеровки связаны с большими трудовыми и материальными затратами.

Известны также вращающиеся плавильные печи, которые используются для получения каменного литья. На Донецком камнелитейном заводе установлены вращающиеся вокруг горизонтальной оси плавильные печи различной производительности. (И.Е. Липовский, В.А. Дорофеев, Камнелитейное производство, Издательство "Металлургия", 1965 г., стр. 96). В отличие от ванных печей шихта в них находится в непрерывном движении, что ускоряет процесс ее плавления и одновременно процессы гомогенизации и дегазации расплава. Однако вращающиеся плавильные печи имеют ряд существенных недостатков, основные из них следующие:

- низкий коэффициент полезного действия использования тепла;

- невозможность непрерывного обеспечения расплавом, т.к. перед началом вращения отверстие для загрузки шихты и выдачи расплава необходимо каждый раз заделывать;

- процесс плавления во вращающихся плавильных печах состоит из трех этапов: прокаливания шихты после загрузки, собственно плавления и гомогенизации, т.е. усреднения состава и его частичной дегазации, а также отстаивания расплава в течение 20-30 мин для полной дегазации, завершения его гомогенизации и выравнивания температуры, и поэтому является циклическим;

- несмотря на небольшие скорости вращения (1-3 об/мин), футеровка в печи быстро изнашивается из-за абразивности загружаемого материала и требует частой замены, что сказывается на производительности печи и стоимости конечной продукции;

- смена футеровки не поддается механизации, осуществляется вручную, связана с большими простоями оборудования и происходит в тяжелых и стесненных условиях, особенно на малых вращающихся печах.

Известна печь для плавки пастообразного ванадийсодержащего материала, включающая подину, выполненную в виде воронки с центральным выпускным отверстием и установленную с возможностью вращения, боковые стенки, выполненные неразъемными с подиной, съемный охлаждаемый свод, установленный на опорах, горелки и загрузочное устройство, установленные на своде (п. 1598461, РФ, С 22 В 34/22, з. 05.01.89, зарегистрирован 07.05.93 г.).

Через загрузочное отверстие в своде материал подается на подину, вращающуюся вокруг вертикальной оси, и равномерным слоем распределяется по подине. Толщина слоя регулируется изменением скорости вращения подины.

Проходя под горелками, установленными в своде, загружаемый материал оплавляется с поверхности и непрерывно стекает через центральное выпускное отверстие в подине печи.

Недостатком печи для использования ее в качестве плавильного агрегата для камнелитейного производства является невозможность получения в ней однородного расплава из шихты, состоящей из нескольких компонентов.

В камнелитейном производстве используется, как правило, многокомпонентная шихта. При этом отдельные ее составляющие имеют различную температуру плавления, в зависимости от химического и минералогического состава. Сырьем для каменного литья обычно служат недефицитные магматические горные породы, такие как диабаз, базальт, горнблендит, диорит, пироксинит и т.п., а также вторичные материалы искусственного происхождения (золы, шлаки, бой кирпича и др.). Температура плавления этих материалов колеблется в широких пределах от 1100 до 1400oС и выше. Обычно плавление начинается на границе кристаллических фаз - легкоплавкой и тугоплавкой. При дальнейшем повышении температуры до стадии полного плавления в сырье происходят изменения: расплавляются легкоплавкие минералы и в получаемом расплаве растворяются более тугоплавкие минералы. Иногда вследствие недостаточной подготовленности сырья и нарушения технологического процесса в расплаве образуются сгустки отдельных окислов. При этом более тугоплавкая часть шихты может скапливаться в сливном отверстии или переливном желобе.

Наиболее близким аналогом, принятым за прототип, является плавильное устройство, содержащее транспортирующее устройство в виде барабанного сушила для подогрева шихты за счет тепла отходящих из печи газов и плавильную печь, сообщающуюся с копильником. Плавильная печь содержит барабан, боковые стенки которого выполнены неразъемными с подиной, вращающийся вокруг вертикальной оси. В дне барабана имеется центральное отверстие для вытекания расплава. Охлаждаемый свод печи установлен на опорах и включает вмонтированные горелки и воронку для подачи шихты, соединенную с транспортирующим средством (ЕР 0263410, кл. С 03 В 5/00, оп. 13.04.88, стр.4).

Недостатком печи для использования ее в качестве плавильного агрегата для камнелитейного производства является неоднородность состава полученного расплава из шихты, состоящей из нескольких компонентов из-за неполного перемешивания расплава.

Задачей, на решение которой направлено предлагаемое изобретение, является совершенствование конструкции известной плавильной печи для плавки оксидных материалов с целью осуществления плавки шихты, состоящей из нескольких оксидных материалов, повышение ее надежности и производительности, а также повышение качества выплавляемого расплава за счет его лучшего перемешивания и более полной гомогенизации.

Для решения поставленной задачи устройство для плавки оксидных материалов, включающем транспортирующее устройство в виде барабанного сушила, плавильную печь, сообщающуюся с копильником и содержащую подину с центральным выпускным отверстием, установленную с возможностью вращения, боковые стенки, выполненные неразъемными с подиной, съемный охлаждаемый свод, установленный на опорах, смонтированные в своде горелки и загрузочную воронку, соединенную с транспортирующим средством, согласно изобретению копильник сообщается с плавильной печью посредством переливного желоба, в котором под выпускным отверстием печи установлено пульверизационное устройство для перемешивания вытекающего из печи расплава, а подина печи имеет бортик по периметру выпускного отверстия, образующий в подине ванну.

Копильник печи выполнен в виде двух футерованных тарелкообразных емкостей, одна из которых является ванной для расплава, а другая служит сводом копильника, и оснащен погружными горелками, расположенными тангенциально на его своде.

Бортик подины печи имеет проходы для слива расплава, не превышающие по габаритам размер фракции загружаемого материала.

Учитывая, что часть шихты вместе с расплавом может налипать в виде отдельных сгустков на подине или на стенках выпускного отверстия, свод печи оборудован рабочим окном, расположенным между горелками и загрузочным отверстием, для обслуживания подины и сливного канала, а также внесения небольших корректирующих добавок (например, хромовой руды) по ходу плавки.

Все элементы устройства оборудованы топливными горелками:

Вязкость расплава каменного литья при нагреве на 150oС снижается с 37,8 пуаз до 16,8 пуаз при температуре 1350 и 1500oС соответственно. Оборудование печи вместо обычной горелки пульверизационным устройством, установленным в переливном желобе под выпускным отверстием печи, способствует повышению однородности вытекающего из печи расплава. Пульверизационное устройство предназначено для подогрева и перемешивания потока расплава, вытекающего из донного сливного отверстия плавильной печи и поступающего по закрытому желобу в копильник. Пульверизация потока расплава, непрерывно вытекающего из камнеплавильной печи, производится высокоскоростными струями горящего газо-воздушного факела, который дробит этот расплав на мелкие капли, и в результате резкого увеличения контактной поверхности расплава последний эффективно воспринимает тепло от струи газовоздушного факела горения. Дробление расплава на капли также приводит к его энергичному перемешиванию и усреднению состава его массы. При этом исключается попадание в расплав сгустков отдельных составляющих.

В копильнике осуществляется гомогенизация, т.е. усреднение состава и его частичная дегазация, а также отстаивание расплава в течение 20-30 мин для полной дегазации, завершение его гомогенизации и выравнивание температуры. Оснащение копильника погружными горелками, расположенными на своде тангенциально, позволяет осуществить окончательное усреднение состава и более полную гомогенизацию перед выпуском в копильнике путем перемешивания расплава за счет газодинамического воздействия.

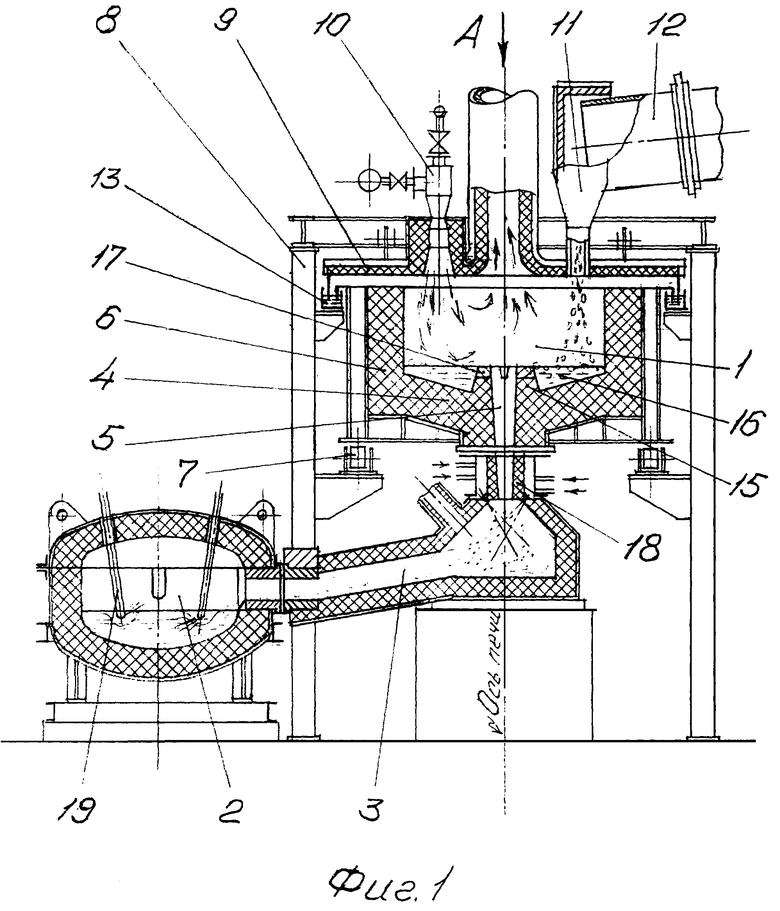

На фиг. 1 изображено устройство для плавки оксидных материалов, общий вид.

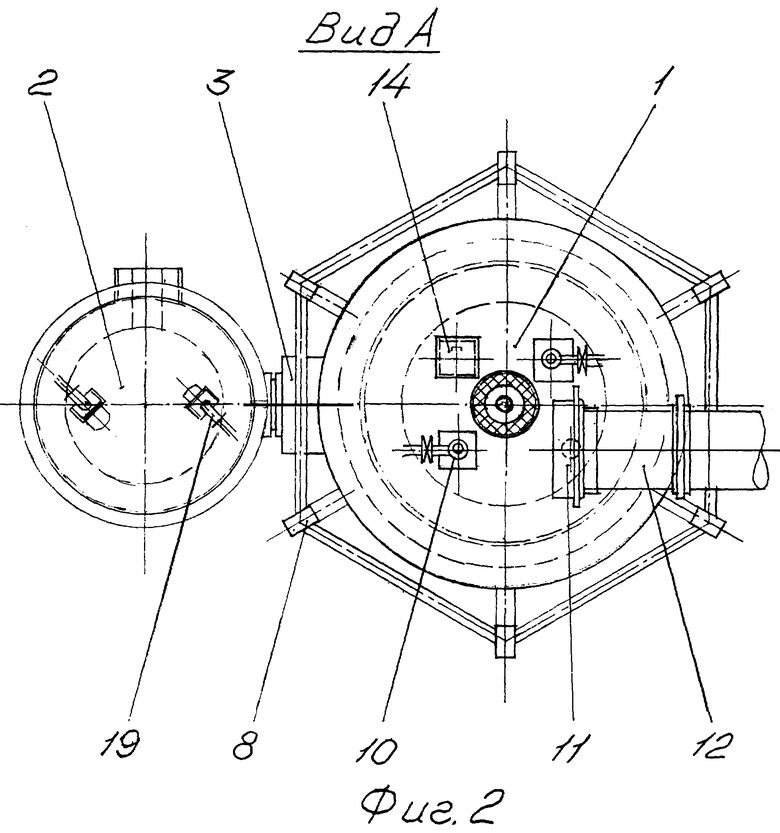

На фиг.2 - то же, вид А.

Устройство включает плавильную печь 1, сообщающуюся с копильником 2 посредством переливного желоба 3. Плавильная печь содержит подину 4 с центральным выпускным отверстием 5 и жестко соединенные с ней боковые стенки 6. Подина 4 установлена на роликах 7 и имеет механизм вращения (не показан). На специальных опорах 8 над печью установлен водоохлаждаемый свод 9, собранный в целях удобства обслуживания из отдельных элементов. Для создания необходимой тепловой нагрузки на своде установлены горелки 10, например горелки низкого давления типа ГНП или регенеративные. Для загрузки шихты на своде 9 установлена загрузочная воронка 11, соединенная с транспортным средством 12, которое может быть выполнено в виде вращающейся трубы, установленной на опорных роликах, или в виде барабанного сушила. Во избежание выбивания газов из печи между корпусом и сводом имеется гидравлический затвор 13. Шихта подается в печь через транспортное средство 12 с помощью скипового подъемника (не показан). Свод печи оборудован рабочим окном 14, расположенным между горелками и загрузочным отверстием. В подине 4 печи по периметру выпускного отверстия 5 выполнен бортик 15, образующий в подине ванну 16 глубиной 100-150 мм для смешения расплавов различных составляющих. В бортиках выполнены проходы 17, через которые расплав непрерывно стекает в выпускное отверстие. В переливном желобе 3 под выпускным отверстием 5 печи установлено пульверизационное устройство 18 для перемешивания расплава, вытекающего из печи. Для поддержания постоянной температуры петрургического расплава в своде копильника установлены погружные горелки 19, которые перемешивают расплав за счет газодинамического воздействия. Горелки 19 на своде копильника установлены тангенциально для повышения эффекта перемешивания и лучшей гомогенизации расплава перед выпуском.

Устройство работает следующим образом.

Шихта из барабанного сушила 12 через загрузочную воронку 11 подается в печь 1. В непрерывно вращающемся барабанном сушиле происходит перемешивание и прокаливание шихты при ее транспортировке. Загружаемая на вращающуюся подину 4 печи шихта распределяется по ней тонким равномерным слоем. Проходя под горелками 10, установленными в своде, шихта расплавляется и прогревается в ванне 16. Через проходы 17 в бортике 15 часть расплава непрерывно стекает в сливной канал 5, а непроплавленная часть шихты удерживается бортиком и продолжает вращение до полного растворения в расплаве.

Вытекающий из печи расплав поступает в пульверизационное устройство 18, где дополнительно нагревается перед подачей в копильник, дробится на капли и стекает через переливной желоб 3 в копильник 2, в котором происходит перемешивание и окончательное усреднение состава расплава.

Предлагаемое плавильное устройство обеспечивает получение однородного расплава со стабильным химсоставом из шихты, состоящей из нескольких компонентов с различной температурой плавления, за счет его лучшего перемешивания и более полной гомогенизации и, как следствие, снижение брака и повышение качества отливаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ШЛАКА С ПОВЕРХНОСТИ РАСПЛАВА | 1998 |

|

RU2133653C1 |

| Шахтная плавильная печь | 1974 |

|

SU549661A1 |

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2019 |

|

RU2699876C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753925C1 |

Изобретение может быть использовано для плавления окислов различных элементов и их соединений, особенно в камнелитейном производстве и производстве строительных материалов. Устройство включает плавильную печь, сообщающуюся с копильником посредством переливного желоба. Плавильная печь содержит подину с центральным выпускным отверстием, жестко соединенные с ней боковые стенки и съемный водоохлаждаемый свод. На своде установлены горелки и загрузочная воронка, соединенная с транспортным средством для подачи шихты, которое выполнено в виде барабанного сушила или вращающейся трубы. Между горелками и загрузочным отверстием расположено рабочее окно. Во избежание выбивания газов из печи между корпусом и сводом имеется гидравлический затвор. Подина печи имеет бортик по периметру выпускного отверстия, образующий ванну, для смешения расплавов различных составляющих. В бортике выполнены проходы, через которые расплав непрерывно стекает в выпускное отверстие. В переливном желобе под выпускным отверстием печи установлено пульверизационное устройство для перемешивания расплава, вытекающего из печи. Копильник выполнен в виде двух футерованных тарелкообразных емкостей, одна из которых является ванной для расплава, а другая служит сводом копильника, и оснащен погружными горелками, расположенными на своде тангенциально для поддержания постоянной температуры расплава в копильнике. Технический результат заключается в получении расплава со стабильным химсоставом и, как следствие, в снижении брака и повышении качества отливаемых изделий. 4 з.п. ф-лы, 2 ил.

| СПОСОБ ОБРАЗОВАНИЯ ОТВЕРСТИЙ В ДЕТАЛИ | 0 |

|

SU236410A1 |

| Прямоточная стекловаренная печь | 1977 |

|

SU660945A1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ ПАСТООБРАЗНОГО ВАНАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 1989 |

|

SU1598461A1 |

| US 3876817 A, 08.04.1975 | |||

| МАНИПУЛЯТОР ДОЕНИЯ | 1991 |

|

RU2036580C1 |

| Стекловарочная печь | 1971 |

|

SU534421A1 |

Авторы

Даты

2002-08-10—Публикация

2000-04-24—Подача