Изобретение относится -к нефтеперерабатывающей и нефтехимической прокышленности, в частности к пластичным смазкам, и может применяться в машиностроительной, металлообрабатывающей и других отраслях промышленности, при шлифовании и полировании для придания дателям из металлов соответствующего вида.

Для облегчения процесса обработки детсшей абразивными материалами на них наносят смазку, что улучшает обработку и качество металлической поверхности.

Эти смазки должны иметь сред1Лою температуру плавления 80-15СГ С, хорошо наноситься на абразивную ленту, при попадании на деталь не корродировать ее и без затруднений удаляться.

Известны смазки для полирования и шлифования металлов на основе минерального масла и натриевого мыла карбоновых кислот, например универсальная тугоплавкая УТ. Однако эта смазка имеет недостаточно густую консистенцию и поэтому неприемлема для-шлифовального инструмента, кроме- того, она слабо эмульгируется в воде.

Целью предлагаемого Изобретения является создание таблетированной смазки, удобно наносимой на абразивные ленты и инструмент, улучшающей обработку деталей при помощи абразивов, хорошо удаляемой и смываемой с деталей.

Для этого предложено вводить в композицию натриевой смазки на нефтяном масле этиленгликоля неионогенное поверхностно-активное, вещество, спермацетовый воск и парафин. Введение этих компонентов придает смазке твердую, пастообразную консистенцию и способность эмульгироваться в воде.

Состав смеси, вес.%: Натриевое мыло 10-25 Этиленгликоль 10-12 Парафин4-10

Спермацетовый воск 1-9 Неионогенное ПАВ 0,5-25 Минеральное масло До 100 Процесс изготовления смазки следующий .

Основой-данной смазки является натриевое мыло , приготовляемое

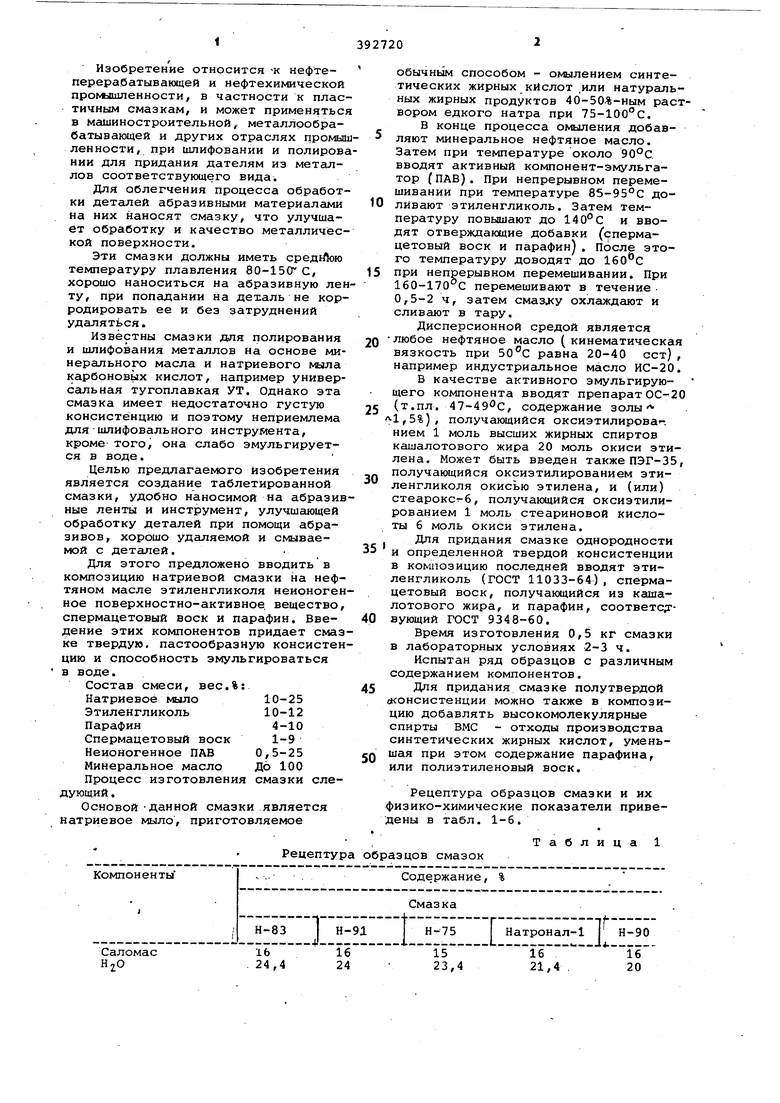

Рецептура образцов смазок

обычным способом - омылением синтетических жирных кислот .или натуральных жирных продуктов 40-50.%-ным раствором едкого натра при 75-100°С.

В конце процесса омыления добавляют минеральное нефтяное масло. Затем при температуре около 90°С вводят активный компонент-эмульгатор (ПАВ). При непрерывном перемешивании при температуре 85-95°С доливают этиленгликоль. Затем температуру повышают до и вводят отверждающие добавки (спермацетовый воск и парафин). После этого температуру доводят до IGo-c при непрерывном перемешивании. При 160-170 С перемешивают в течение 0,5-2 ч, затем охлаждают и сливают в тару.

Дисперсионной средой является

любое нефтяное масло ( кинематическая

вязкость при 50С равна 20-40 ест) ,

например индустриальное масло ИС-20.

В качестве активного эмульгирующего компонента вводят препарат ОС-20 (т.пл. 47-49 с, содержание золы 1.1,5%), получающийся оксиэтилирова. нием 1 моль высших жирных спиртов кашалотового жира 20 моль окиси этилена. Может быть введен также ПЭГ-35, получающийся оксиэтилированием этиленгликоля окисью этилена, и (или) стеарокс б, получагацийся оксиэтилированием 1 моль стеариновой кислоты б моль окиси этилена.

Для придания смазке однородности 5 и определенной твердой консистенции в композицию последней вводят этиленгликоль (гост 11033-64), спермацетовый воск, получающийся из кгипалотового жира, и парафин, соответсд-вующий ГОСТ 9348-60.

Время изготовления 0,5 кг смазки в лабораторных условиях -2-3 ч.

Испытан ряд образцов с различным содержанием компонентов.

Для придания смазке полутвердой «консистенции можно также в композицию добавлять высокомолекулярные спирты ВМС - отходы производства синтетических жирных кислот, уменьшая при этом содержание парафина, или полиэтиленовый воск.

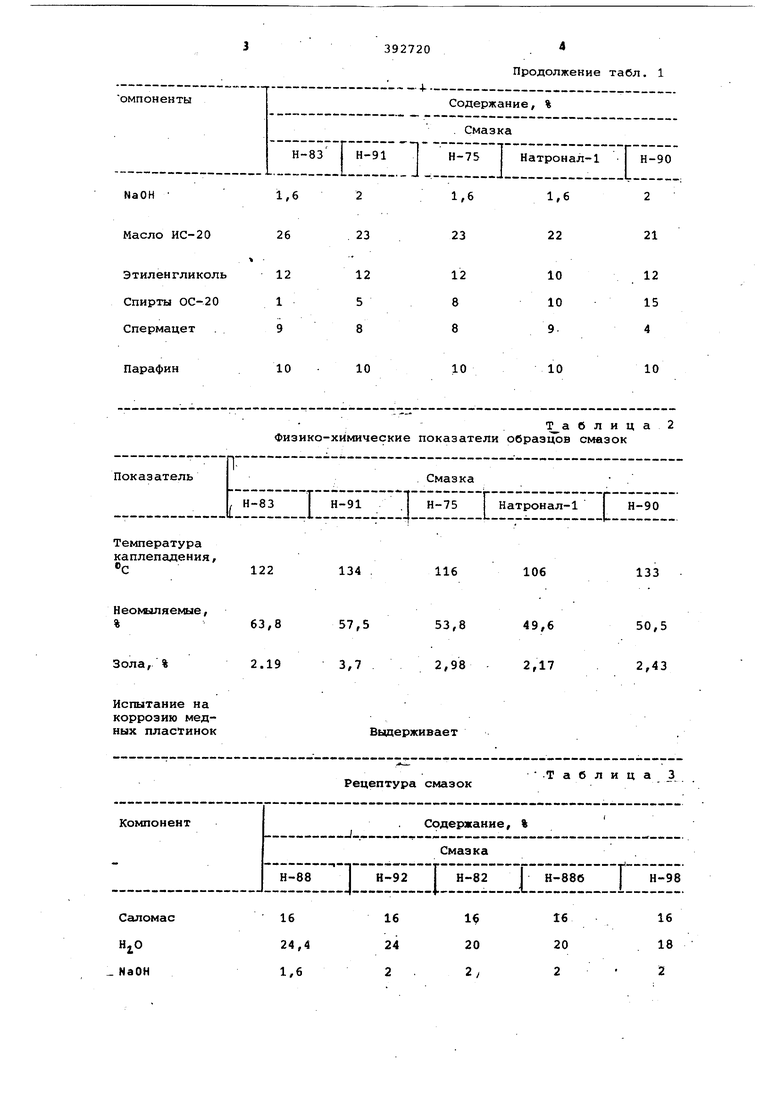

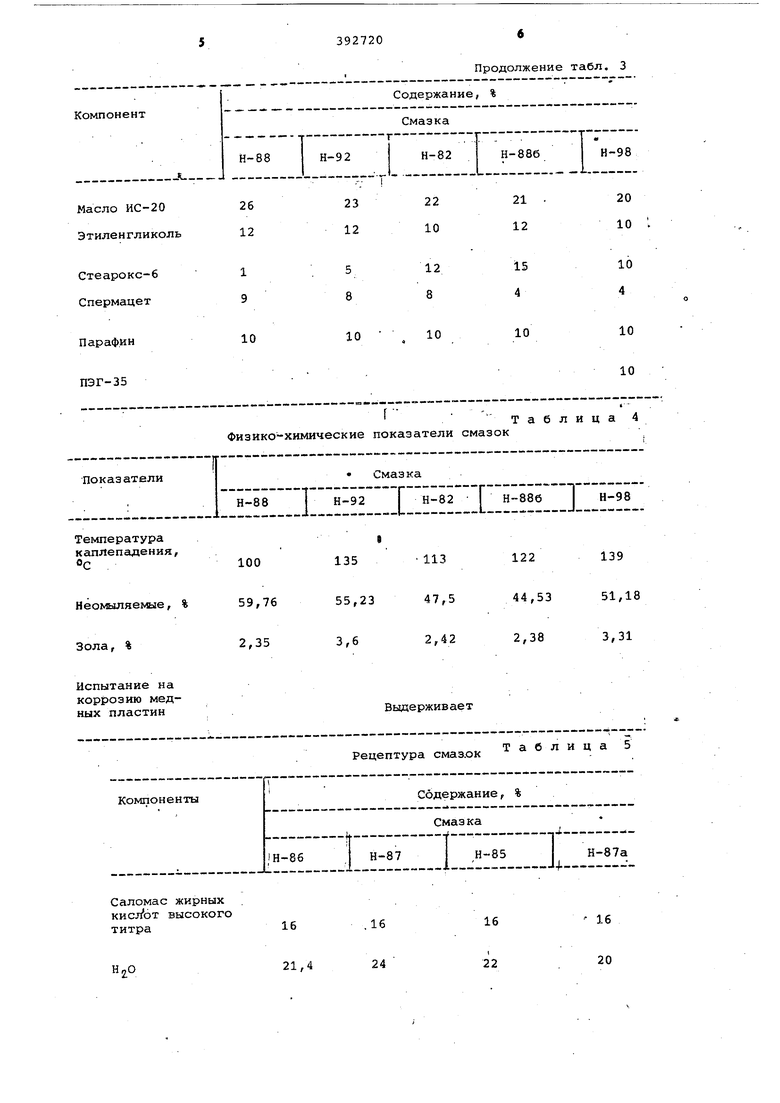

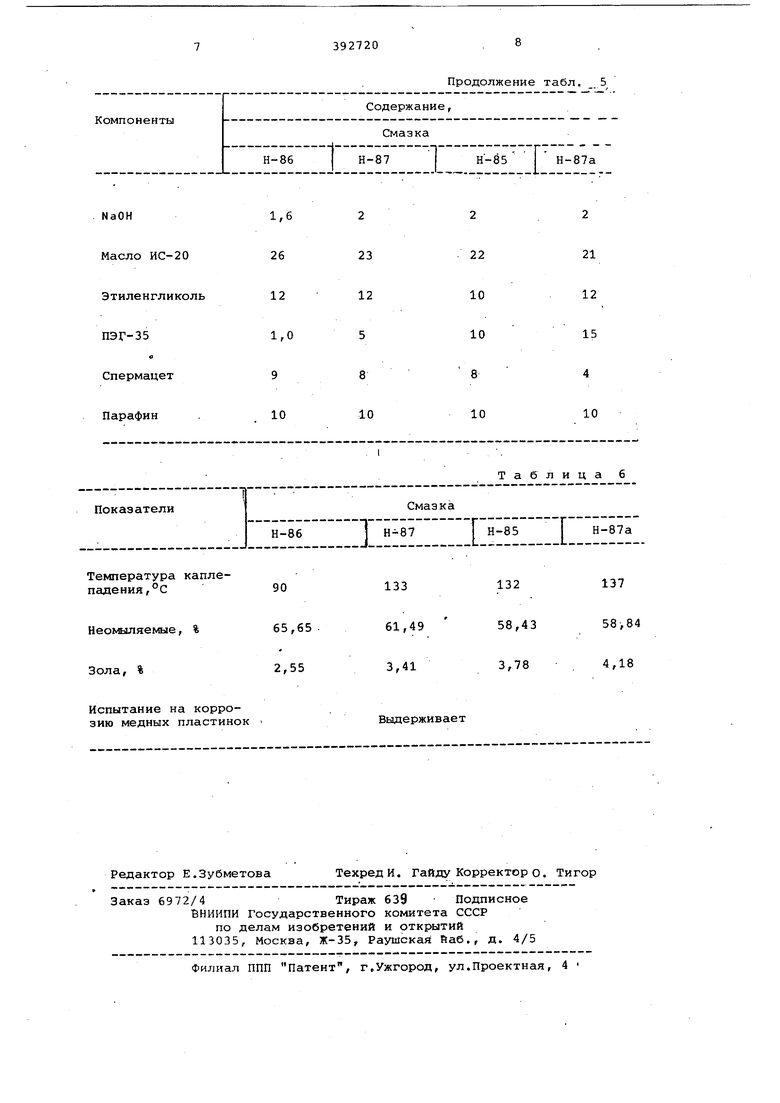

Рецептура образцов смазки и их физико-химические показатели приведены в табл. 1-6.

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для полирования и шлифования металлов | 1975 |

|

SU529627A1 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1994 |

|

RU2080357C1 |

| СОСТАВ ДЛЯ ЧИСТКИ | 2001 |

|

RU2199581C2 |

| СМАЗЫВАЮЩИЕ ВЕЩЕСТВА, СОДЕРЖАЩИЕ ЛИГНОСУЛЬФОНАТ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2011 |

|

RU2554873C2 |

| ПРИМЕНЕНИЕ КОНСИСТЕНТНЫХ СМАЗОК НА ОСНОВЕ КАЛЬЦИЕВОГО КОМПЛЕКСА И КОНСИСТЕНТНЫХ СМАЗОК НА ОСНОВЕ КОМПЛЕКСА СУЛЬФОНАТА КАЛЬЦИЯ ДЛЯ СМАЗКИ ПРОВОЛОЧНЫХ КАНАТОВ | 2017 |

|

RU2753614C2 |

| КОНСЕРВАЦИОННАЯ СМАЗКА | 1992 |

|

RU2009188C1 |

| Пластичная смазка | 1976 |

|

SU730795A1 |

| ЧАСТИЦЫ АМОРФНОГО СИЛИКАТА ЩЕЛОЧНОГО МЕТАЛЛА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2172769C2 |

| Смазочно-охлаждающая жидкостьдля шлифОВАНия и пОлиРОВАНия МЕТАллОВ | 1979 |

|

SU810764A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-КАЛЬЦИЕВОЙ ПЛАСТИЧНОЙ СМАЗКИ | 1967 |

|

SU216884A1 |

СМАЗКА ДЛЯ ПОЛИРОВАНИЯ К ШЛИФОВАНИЯ МЕТАЛЛОВ на основе минерального масла и натриевого ^EJлa карбоновых кислот, отличаю-.. щ а я с я тем, что, с целью облегчения нанесения смазки на шлифовальный инструмент и улучшения ее эмуль- гируюищх свойств, в состав смазки введены парафин, спермацетовый воск, этиленгликоль и неионогенное поверхностно-активное вещество при следующем соотношении компонентов, вес.%: Натриевое кило карбоновых кислот • 10-25 Парафин4-10Неионогенное поверхностно-активное • вещество0,5-25Минеральное масло До 100.

1,6

NaOH

26

Масло ИС-20

б л и ц а 2

физико-химические показатели образцов смазок

Температура каплепадения,

122

134

Нео|иыляемые,

57,5

%63,8

3,7

Зола, % 2.19

Испытание на коррозию медных пластинок

1,6

1,6

21

22

23

116

133

106

50,5

49,6 2,17 2,43

Выдерживает

Таблица 2

Рецептура смазок

10

Парафин

ПЭГ-35 Физико-химические показатели смазок

135

100

55,23

Неомыляемые, % 59,76

3,6

Зола, %2,35

Испытание на коррозию медных пластин

Продолжение табл. 3

10

10

10 10

10

Г

Таблица 4

113

122

139

44,53

51,18

47,5

2,42

2,38

3,31

Выдержив ае т

Таблица 5

Рецептура смаз.ок

1,6

26

ь

12

1,0

9

10

Температура каплепадения,°С90

Неокщляемые, %65,65

Зола, %2,55

Испытание на коррозию медных пластинок

Продолжение табл. 5

22

21

10

12

10

15

10

10

Таблица 6

137

132

133

58,84

58,43

61,49

4,18

3,78

3,41

Выдерживает

Авторы

Даты

1983-04-15—Публикация

1972-01-04—Подача