1

Изобретение относится к области обработки металлов давлением, в частности к снособам формовки кольцевых утолщении на сплошных или полых цилиндрических деталях, иснользуемых в качестве приварных зломентов в корпусах трубопроводной арматуры, и может применяться в теплоэнергетической, нефтегазовой, химической и областях промышленности.

Известны снособы формовки кольцевых утолщений на цилиндрических деталях, заключающиеся в постепенном заполнении материалом рабочей полости матрицы под де11ствием осевого усилия.

Однако в известных способах ограничены технологические возможности, так как происходит одностороннее перемещение металла в рабочую полоеть, что затрудняет передачу большого объема металла и ограничивает диапазон высот формуемых утолщений.

Для интенсификации набора металла в кольцевое утолщение и возможности расширения диапазона высот этих утолп ений по предлагаемому способу формовку производят в две ступени: на первой ступени осуществляют заполнение рабочей полости пеиодвижной матрицы, а на второй стуиенп матрице сообщают движение в направлении действующегоусилия.

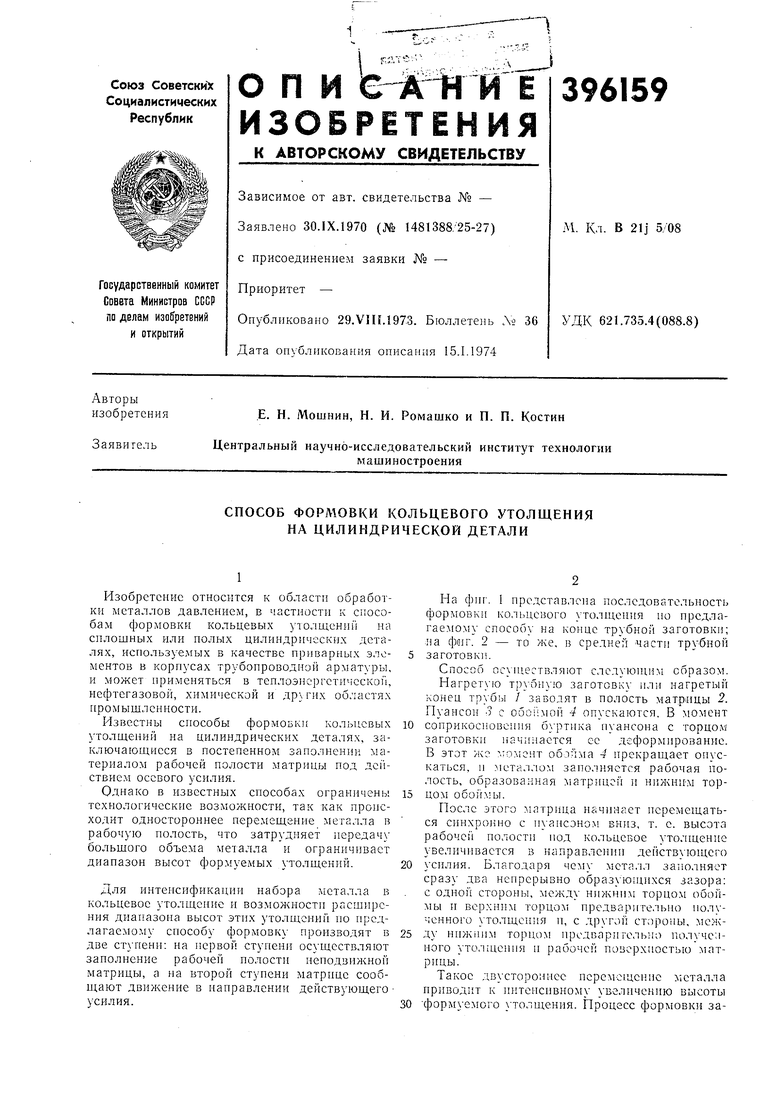

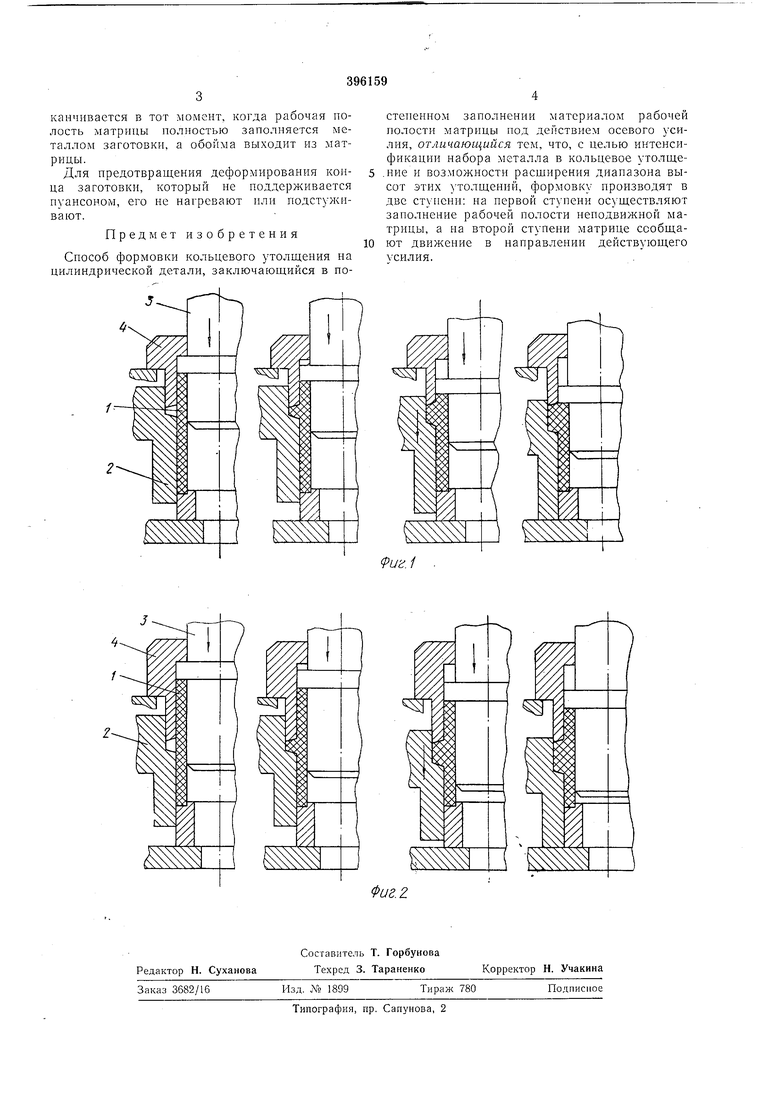

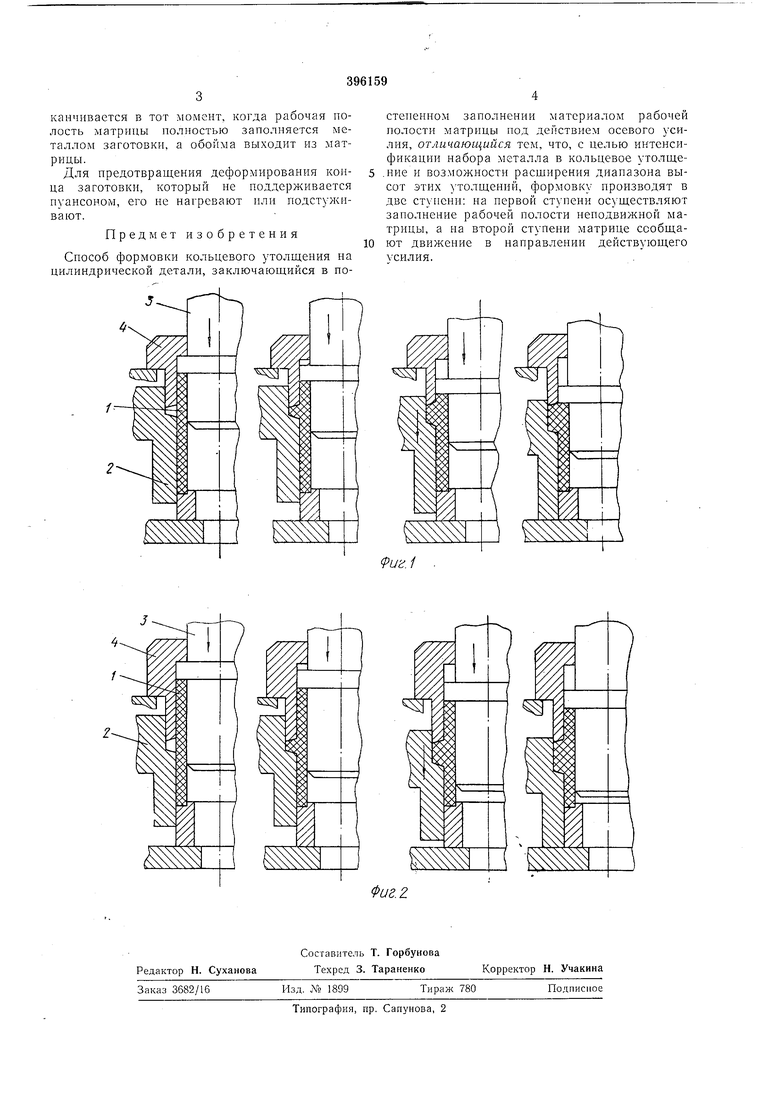

На фиг. 1 представлена последовательность формовки кольцевого утолщения по предлагаемому способу на конце трубной заготовки; на фиг. 2 - то же. в средней части трубной заготовки.

Способ осун1,ествляют следуюи им образом.

Нагретую трубную заготовку пли нагретый конец трубы / заводят в полость матрицы 2. Пуансон с обоймой 4 опускаются. В момент соприкосновения блртпка пуансопа с торцом заготовки начинается ее деформпрование. В этот ж момент обойма 4 нрекраи).ает огпскаться, и металлом заполняется рабочая полость, образованная матрицей и нижни-.м торцом ОбОЙЛ;Ы.

После этого матрица нач1П1ает перемещаться синхронно с п апеоном вниз, т. е. высота рабочей полостп под кольцевое утолщение увеличивается в направлении действующего усилия. Благодаря чему мета.кт заполняет сразу два непрерывно образуюп1пхся зазора: с одной стороны, между нпжним торцом обоймы и верхним торцом предварптелыю полученного утолщения и, с .тругой стороны, между нижним торцом предваригель:- о нолуче.иого утолпгенпя п рабочей поверхпостью матрицы.

Такое двуетороппее перемощение металла приводит к интенсивному увеличению высоты формуемого -толп;ения. Процесс формовки за

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| Устройство для формовки полых изделий с отводами с использованием эластичного наполнителя | 1985 |

|

SU1310063A1 |

| СПОСОБ ФОРМОВКИ ТРОЙНИКОВ из ТРУБНЫХ ЗАГОТОВОК | 1968 |

|

SU206516A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| Способ изготовления на трубах кольцевых элементов жесткости | 1986 |

|

SU1368074A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2006 |

|

RU2320440C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

Авторы

Даты

1973-01-01—Публикация