металлов давлением и может быть использовано для штамповки полых деталей из труб с одним и двумя отводами, применяемых в различных отраслях народного хозяйства.

Целью изобретения является повышение надежности устройства и повьше- ние качества получаемых изделий за счет синхронной торцовой осадки.

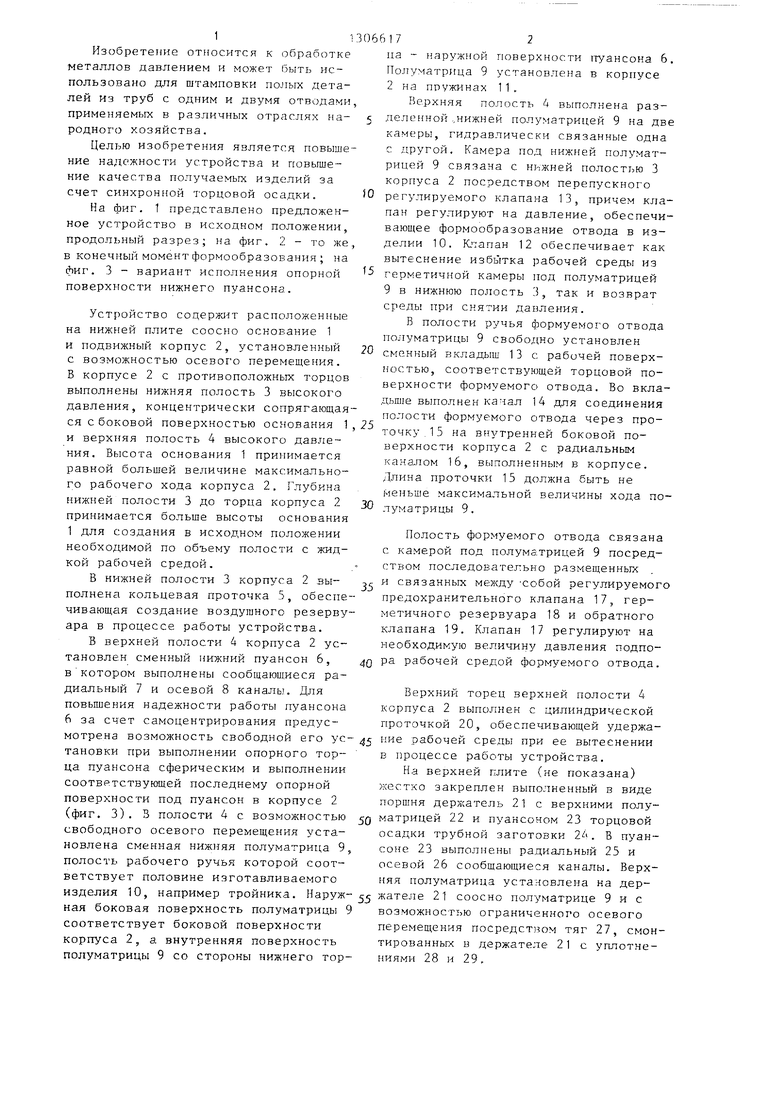

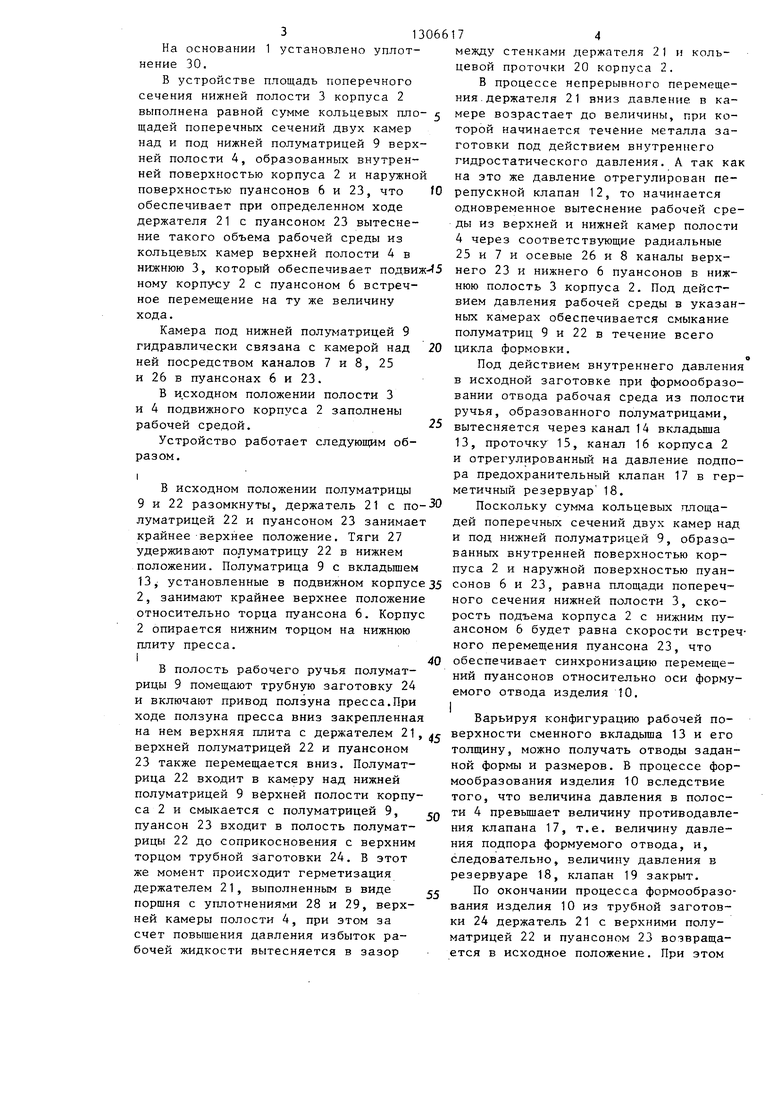

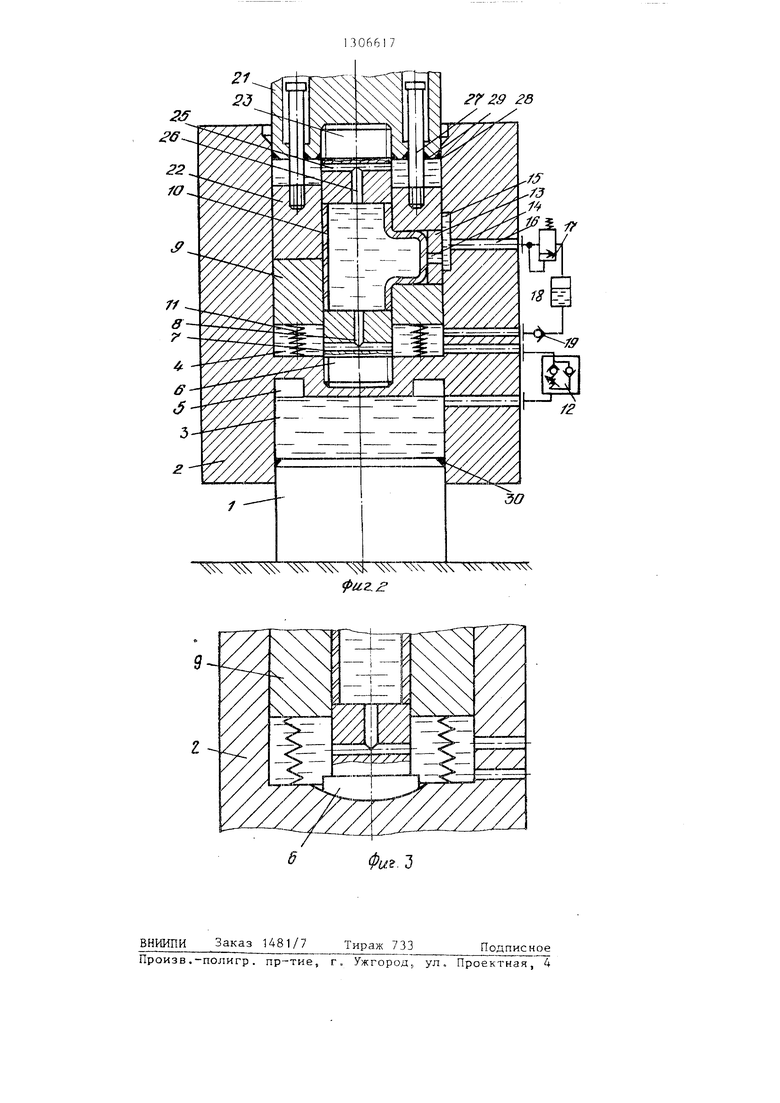

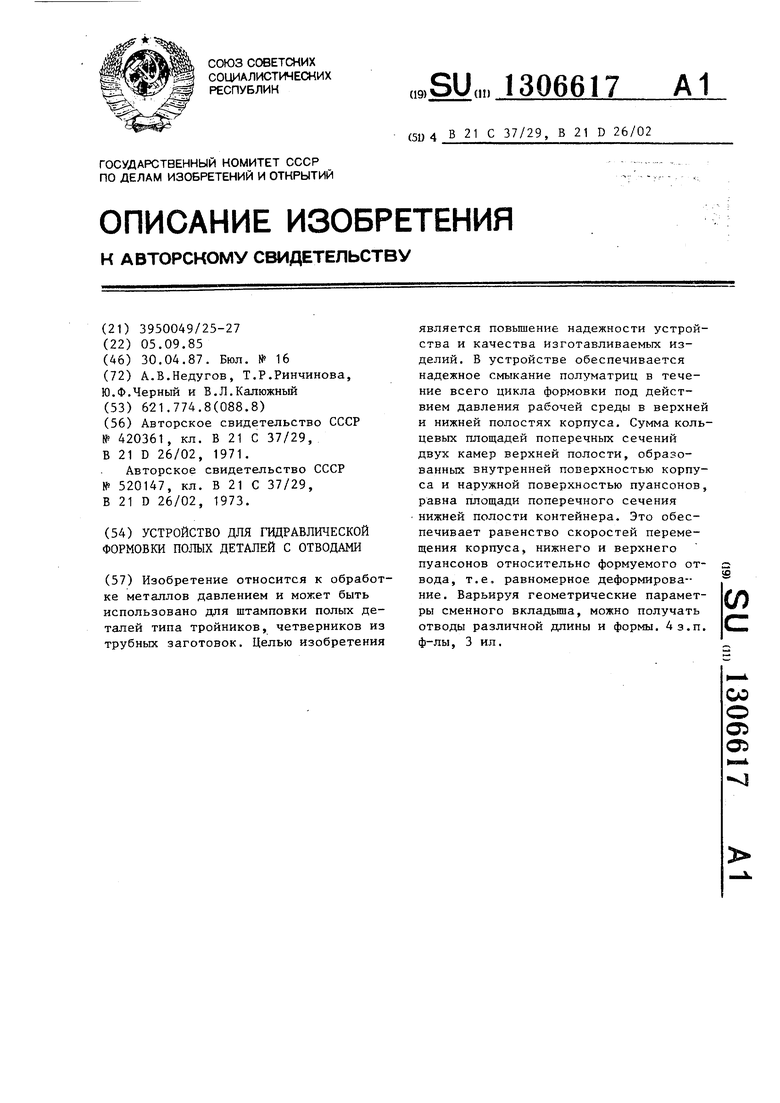

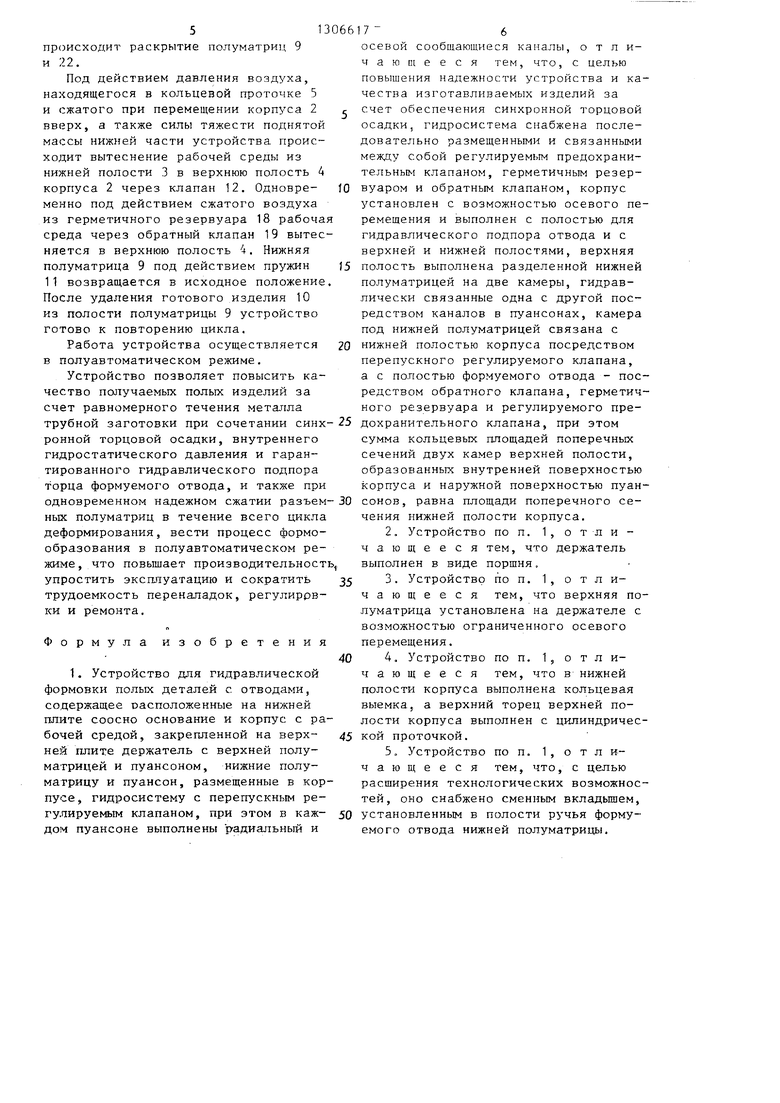

На фиг. 1 представлено предложенное устройство в исходном положении, продольный разрез; на фиг. 2 - то же, в конечный момент формообразования ; на фиг. 3 - вариант исполнения опорной поверхности нижнего пуансона.

Устройство содержит расположенные на нижней плите соосно основание 1

Полуматрица 9 установлена в корпусе 2 на пружинах 11.

Верхняя полость 4 выполнена раз5 ..нижней полуматрицей 9 на две камеры, гидравлически связанные одна с другой. Камера под нижней полуматрицей 9 связана с нижней полостью 3 корпуса 2 посредством перепускного

iO регулируемого клапана 13, причем клапан регулируют на давление, обеспечивающее формообразование отвода в изделии 10. Клапан 12 обеспечивает как вытеснение избытка рабочей среды из герметичной камеры под полуматрицей 9 в нижнюю полость 3, так и возврат среды при снятии давления.

В полости ручья формуемого отвода

15

полуматрицы 9 свободно установлен

и подвижный корпус 2, установленный 20 сменный вкладыш 13 с рабочей поверхностью, соответствующей торцовой поверхности формуемого отвода. Во вкла- дьш1е выполнен качал 14 для соединения полости формуемого отвода через проточку. 15 на вЕ утренней боковой пос возможностью осевого переме1це {ия. В корпусе 2 с противоположных торцов выполнены нижняя полость 3 высокого давления, концентрически сопрягающаяся с боковой поверхностью основания 1,25

и верхняя полость 4 высокого давления. Высота основания 1 принимается равной большей величине максимального рабочего хода корпуса 2. Глубина

нижней полости 3 до торца корпуса 2 ЗО туматрицы 9 принимается больше высоты основания 1 для создания в исходном положении необходимой по объему полости с жидкой рабочей средой.

верхности корпуса 2 с радиальным каналом 16, В1 1полненным в корпусе. Длина проточки 15 должна быть не Меньше максимальной величины хода поПолость формуемого отвода связана с камерой под полуматрицей 9 посредством последовательно размещенных В нижней полости 3 корпуса 2 вы- ,г и связанных между собой регулируемого полнена кольцевая проточка 5, обеспе- предохранительного клапана 17, гер- чивающая создание воздушного резерву- метичного резервуара 18 и обратного ара в процессе работы устройства. клапана 19. Клапан 17 регулируют на

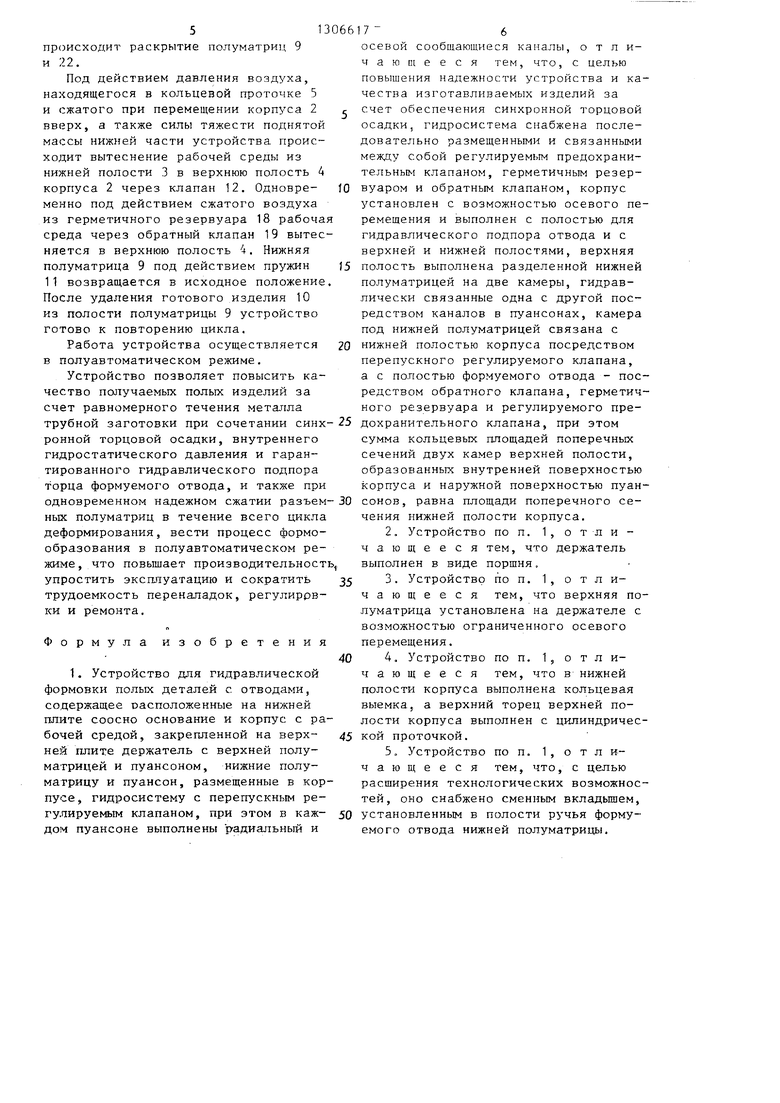

В верхней полости 4 корпуса 2 ус- необходимую величину давления подпо- тановлен сменный нижний пуансон 6, 40 Р рабочей средой формуемого отвода, в котором выполнены сообщаюш.иеся раВерхний торец верхней полости 4 корпуса 2 выполнен с цилиндрической проточкой 20, обеспечивающей удержадиальный 7 и осевой 8 каналы. Для повьш:ения надежности работы пуансона 6 за счет самоцентрирования предусмотрена возможность свободной его ус- ие рабочей среды при ее вытеснении тановки при выполнении опорного тор- в процессе работы устройства, ца пуансона сферическим и выполнении На верхней плите (не показана) соответствующей последнему опорной жестко закреплен выполненный в виде поверхности под пуансон в корпусе 2 поршня держатель 21 с верхними полу- (фиг. 3). S полости 4 с возможностью Q матрицей 22 и пуансоном 23 торцовой свободного осевого перемещения уста- осадки трубной заготовки 2. В пуан- новлена сменная нижняя полуматрица 9, соне 23 выполнены радиальный 25 и полость рабочего ручья которой соот- осевой 26 сообщающиеся каналы. Верх- ветствует половине изготавливаемого няя полуматрица установлена на дер- изделия 10, например тройника. Наруж- жателе 21 соосно полуматрице 9 и с ная боковая поверхность полуматрицы 9 возможностью ограниченного осевого соответствует боковой поверхности перемещения посредст1 ом тяг 27, смон- корпуса 2, а внутренняя поверхность тированных в держателе 21 с уплотне- полуматрицы 9 со стороны нижнего тор- ниями 28 и 29,

Полуматрица 9 установлена в корпусе 2 на пружинах 11.

Верхняя полость 4 выполнена разделе 1ной ..нижней полуматрицей 9 на две камеры, гидравлически связанные одна с другой. Камера под нижней полуматрицей 9 связана с нижней полостью 3 корпуса 2 посредством перепускного

регулируемого клапана 13, причем клапан регулируют на давление, обеспечивающее формообразование отвода в изделии 10. Клапан 12 обеспечивает как вытеснение избытка рабочей среды из герметичной камеры под полуматрицей 9 в нижнюю полость 3, так и возврат среды при снятии давления.

В полости ручья формуемого отвода

туматрицы 9

верхности корпуса 2 с радиальным каналом 16, В1 1полненным в корпусе. Длина проточки 15 должна быть не Меньше максимальной величины хода по313

На основании 1 установлено уплотнение 30.

В устройстве площадь поперечного сечения нижней полости 3 корпуса 2 выполнена равной сумме кольцевых пло- щадей поперечных сечений двух камер над и под нижней полуматрицей 9 верхней полости 4, образованных внутренней поверхностью корпуса 2 и наружной поверхностью пуансонов 6 и 23, что обеспечивает при определенном ходе держателя 21 с пуансоном 23 вытеснение такого объема рабочей среды из кольцевых камер верхней полости 4 в нижнюю 3, который обеспечивает подвиж ному корпусу 2 с пуансоном 6 встречное перемещение на ту же величину хода.

Камера под нижней полуматрицей 9 гидравлически связана с камерой над ней посредством каналов 7 и 8, 25 н 26 Б пуансонах 6 и 23.

В и.сходном положении полости 3 и 4 подвижного корпуса 2 заполнены рабочей средой.

Устройство работает следующим образом.

I

В исходном положении полуматрицы

9 и 22 разомкнуты, держатель 21 с полуматрицей 22 и пуансоном 23 занимает крайнее верхнее положение. Тяги 27 удерживают полуматрицу 22 в нижнем положении. Полуматрица 9 с вкладышем 13, установленные в подвижном корпусе 2, занимают крайнее верхнее положение относительно торца пуансона 6. Корпус 2 опирается нижним торцом на нижнюю плиту пресса.

I

В полость рабочего ручья полуматрицы 9 помещают трубную заготовку 24 и включают привод ползуна пресса.При ходе ползуна пресса вниз закрепленная на нем верхняя плита с держателем 21 верхней полуматрицей 22 и пуансоном 23 также перемещается вниз. Полуматрица 22 входит в камеру над нижней полуматрицей 9 верхней полости корпуса 2 и смыкается с полуматрицей 9, пуансон 23 входит в полость полуматрицы 22 до соприкосновения с верхним торцом трубной заготовки 24. В этот же момент происходит герметизация держателем 21, выполненным в виде поршня с уплотнениями 28 и 29, верхней камеры полости 4, при этом за счет повышения давления избыток рабочей жидкости вытесняется в зазор

174

между стенками держателя 21 и кольцевой проточки 20 корпуса 2.

В процессе непрерывного перемещения, держателя 21 вниз давление в камере возрастает до величины, при которой начинается течение металла заготовки под действием внутреннего гидростатического давления. А так как на это же давление отрегулирован перепускной клапан 12, то начинается одновременное вытеснение рабочей среды из верхней и нижней камер полости 4 через соответствующие радиальные 25 и 7 и осевые 26 и 8 каналы верхнего 23 и нижнего 6 пуансонов в нижнюю полость 3 корпуса 2. Под действием давления рабочей среды в указанных камерах обеспечивается смыкание полуматриц 9 и 22 в течение всего цикла формовки.

Под действием внутреннего давления в исходной заготовке при формообразовании отвода рабочая среда из полости ручья, образованного полуматрицами, вытесняется через канал 14 вкладыша 13, проточку 15, канал 16 корпуса 2 и отрегулированный на давление подпора предохранительный клапан 17 в герметичный резервуар 18.

Поскольку сумма кольцевых площадей поперечных сечений двух камер над и под нижней полуматрицей 9, образованных внутренней поверхностью корпуса 2 и наружной поверхностью пуансонов 6 и 23, равна площади поперечного сечения нижней полости 3, скорость подъема корпуса 2 с нижним пуансоном 6 будет равна скорости встречного перемещения пуансона 23, что обеспечивает синхронизацию перемещений пуансонов относительно оси формуемого отвода изделия 10.

Варьируя конфигурацию рабочей поверхности сменного вкладыша 13 и его толщину, можно получать отводы заданной формы и размеров. В процессе формообразования изделия 10 вследствие того, что величина давления в полости 4 превышает величину противодавления клапана 17, т.е. величину давления подпора формуемого отвода, и, следовательно, величину давления в резервуаре 18, клапан 19 закрыт.

По окончании процесса формообразования изделия 10 из трубной заготовки 24 держатель 21 с верхними полуматрицей 22 и пуансоном 23 возвращается в исходное положение. При этом

513

происходит раскрытие полуматриц 9 и 22.

Под действием давления воздуха, находящегося в кольцевой проточке 5 и сжатого при перемещении корпуса 2 вверх, а также силы тяжести поднятой массы нижней части устройства происходит вытеснение рабочей среды из нижней полости 3 в верхнюю полость 4 корпуса 2 через клапан 12. Одновре- менно под действием сжатого воздуха из герметичного резервуара 18 рабоча среда через обратный клапан 19 вытесняется в верхнюю полость 4. Нижняя полуматрица 9 под действием пружин 11 возвращается в исходное положение После удаления готового изделия 10 из полости полуматрицы 9 устройство готово к повторению цикла.

Работа устройства осуществляется в полуавтоматическом режиме.

Устройство позволяет повысить качество получаемых полых изделий за счет равномерного течения металла трубной заготовки при сочетании синх ровной торцовой осадки, внутреннего гидростатического давления и гарантированного гидравлического подпора торца формуемог о отвода, и также при одновременном надежном сжатии разъем ных полуматриц в течение всего цикла деформирования, вести процесс формообразования в полуавтоматическом режиме, что повышает производительност упростить эксплуатацию и сократить трудоемкость переналадок, регулиррв- ки и ремонта.

Формула изобретения

40

1. Устройство для гидравлической формовки полых деталей с отводами, содержащее расположенные на нижней плите соосно основание и корпус с рабочей средой, закрепленной на верх- ней плите держатель с верхней полуматрицей и пуансоном, нижние полу- матрицу и пуансон, размещенные в корпусе, гидросистему с перепускным регулируемым клапаном, при этом в каж- дом пуансоне выполнены радиальный и

17-6

осевой сообщающ 1еся каналы, о т л и- чаюп1ееся тем, что, с целью повышения надежности устройства и качества изготавливаемых изделий за счет обеспечения синхронной торцовой осадки, гидросистема снабжена последовательно размещенными и связанными между собой регулируемым предохранительным клапаном, герметичным резервуаром и обратным клапаном, корпус установлен с возможностью осевого перемещения и выполнен с полостью для гидравлического подпора отвода и с верхней и нижней полостями, верхняя полость выполнена разделенной нижней полуматрицей на две камеры, гидравлически связанные одна с другой посредством каналов в пуансонах, камера под нижней полуматрицей связана с нижней полостью корпуса посредством перепускного регулируемого клапана, а с полостью формуемого отвода - посредством обратного клапана, герметичного резервуара и регулируемого предохранительного клапана, при этом сумма кольцевых п.пощадей поперечных сечений двух камер верхней полости, образованных внутренней поверхностью корпуса и наружной поверхностью пуансонов, равна площади поперечного сечения нижней полости корпуса.

2.Устройство по п. 1, о т л и - чающееся тем, что держатель выполнен в виде поршня.

3.Устройство по п. 1, отличающееся тем, что верхняя полуматрица установлена на держателе с возможностью ограниченного осевого перемещения.

4.Устройство по п. 1, отличающееся тем, что в нижней полости корпуса выполнена кольцевая выемка, а верхний торец верхней полости корпуса выполнен с цилиндрической проточкой.

5.Устройство по п. 1, о т л и- чающееся тем, что, с целью расширения технологических возможностей, оно снабжено сменным вкладьшем, установленным в полости ручья формуемого отвода нижней полуматрицы.

2f G

r

28

-г

29

2Z

r

Pff

ff

4 V VV4 V44 VCs . V V4 N N

f2

ai.f

NS NN N vx хчч NSK x x и.г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической формовки полых деталей с отводами | 1991 |

|

SU1810160A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Устройство для гидравлической формовки полых деталей | 1987 |

|

SU1532130A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2422226C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| НАПОЛНИТЕЛЬ ТРУБНЫХ ЗАГОТОВОК ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВОДАМИ | 2004 |

|

RU2279327C1 |

| Установка для гофрирования труб | 1973 |

|

SU494212A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки полых деталей типа тройников, четверников из трубных заготовок. Целью изобретения является повышение надежности устройства и качества изготавливаемых изделий. В устройстве обеспечивается надежное смыкание полуматриц в течение всего цикла формовки под действием давления рабочей среды в верхней и нижней полостях корпуса. Сумма кольцевых площадей поперечных сечений двух камер верхней полости, образованных внутренней поверхностью корпуса и наружной поверхностью пуансонов, равна площади поперечного сечения нижней полости контейнера. Это обеспечивает равенство скоростей перемещения корпуса, нижнего и верхнего пуансонов относительно формуемого отвода, т.е. равномерное деформирование. Варьируя геометрические параметры сменного вкладыша, можно получать отводы различной длины и формы. 4з.п. ф-лы, 3 ил. сл со о у 05

| 1971 |

|

SU420361A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для гидравлической формовки тройников | 1974 |

|

SU520147A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-30—Публикация

1985-09-05—Подача