Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для формовки полых деталей типа тройников, крестовин, велосипедных втулок и т.п. из трубных заготовок.

Известны автономные устройства для гидравлической формовки полых деталей с отводами, содержащие станину, состоящую из неподвижных поперечин, соединенных между собой направляющими колоннами, подвижную траверсу, разъемную матрицу, пуансоны осевого сжатия трубной заготовки, пуансоны подпора формуемого отвода, гидроцилиндры привода подвижных элементов, системы гидроавтоматики и управления (см. авт.св. СССР № 599885, кл. В 21 С 37/29, 1978; № 837443, кл. В 21 С 37/29, 1981; № 916008, кл. В 21 С 37/29, 1982).

Эти устройства являются специализированным технологическим оборудованием со сложной системой гидроавтоматики и управления. Экономически оправданы затраты на их создание только в условиях крупносерийного и массового производства определенной номенклатуры деталей. Они сложны D обслуживании и эксплуатации.

Известно устройство для изготовления полых деталей с ответвлениями из трубных заготовок, содержащее разъемную матрицу с конической наружной поверхностью и механизмом запирания полуматриц, а также соосно установленные нижний и верхний пуансоны, емкость для наполнения полости заготовки жидкостью и стакан, в котором на упругом элементе установлена одна из полуматриц и нижний пуансон, при этом с нижнем пуансоне выполнено сквозная полость и в ней размещен плунжер для созда- ния давления жидкости в полости заготовки, механизм запирания полуматриц подвешен посредством тяг к верхней

плите, а другая полуматрица снабжена прикрепленным к ней фланцем, установленным на верхнем пуансоне и взаимодействующим с механизмом запирания полуматриц

(автсв. СССР № 513752, кл. В 21 С 37/15, 1976).

Данная конст оукция обладает рядом существенных недостатков, один из которых заключается в ее сложности и вызван наличием большого количества сопрягаемых симметричных и асимметричных деталей. Монтаж и регулировка относительного расположения деталей чрезвычайно сложны, детали устройства трудоемки в изготовлении, Другим недостатком является то, что конструкция не обеспечивает получение качественных изделий за счет синхронной торцовой осадки заготовки пуансонами относительно формуемого отвода (сначала

происходит течение верхней части заготовки, а потом - нижней), причем отсутствует подпор его донной части при формообразовании Это приводит к значительной разно- стенности получаемого отвода и не

позволяет получать отвод достаточной высоты, Кроме того, верхний торец.трубной заготовки должен значительно выступать за пределы сменных вкладышей разъемных полуматриц, что может привести к потере

устойчивости этой части при торцовой осадке верхним пуансоном.

Наиболее близким к изобретению по технической сущности является устройство для гидравлической формовки полых деталей с отводами (авт.св. СССР № 1306617. кл. В 21 С 37/20, В 21 D 26/02. 30.04.87). имеющее корпус с рабочей средой, закрепленный на верхней плите держатель с верхней полу- 1 матрицей, нижнюю полуматрицу и пуансоны, гидросистему с перепускным клапаном и предохранительным клапаном, причем корпус установлен с возможностью осевого

перемещения и выполнен с полостью для гидравлического подпора, с верхней и нижней полостями, связанными посредством каналов в пуансонах.

Недостатками известного устройства являются4 наличие сложной гидросистемы, надежность которой уменьшается при высоких давлениях рабочей жидкости; неудобное и ненадежное извлечение готового изделия, так как после формовки оно нахо- дится в среде рабочей жидкости и защемлено в нижней полуматрице; ограниченные технологические возможности устройства.

Целью изобретения является повышение надежности и расширение технологиче- ских возможностей устройства путем обеспечения самонастройки на требуемое технологическое давление, а также упрощение конструкции.

Поставленная цель достигается тем. что устройство, содержащее подвижный в осевом направлении держатель с закрепленными на нем тягами и давильником, размещенный на неподвижном основании корпус с заполненной жидкостью рабочей полостью, гидравлически связанной с накопителем жидкости с помощью выполненного в стенке корпуса радиального канала, и полостью для подпора отёода, установленную в корпусе разьемную матрицу с поло- стями для размещения заготовки и образования отвода, а также пуансоны торцовой осадки заготовки с осевыми каналами, снабжено двумя втулками Со ступенчатыми полостями, одна из которых установлена неподвижно на основании в рабочей полости корпуса, а другая закреплена на тягах держателя с возможностью вхождения в последнюю, и гидроцилиндром подпора отвода с закрепленным на его што- ке пуансоном подпора, а пуансоны торцовой осадки выполнены в виде поршней и размещены в ступенчатых полостях втулок, при этом матрица установлена между последними, а ее полость для размещения за- готовки гидравлически связана с поршневой полостью гидроцилиндра подпора отвода. Накопитель жидкости выполнен в виде кольцевой емкости на торце корпуса, а радиальный канал последнего - в зоне расположения свободного торца неподвижной втулки. Устройство снабжено стопорами для фиксации тяг относительно держателя.

Пуансоны торцовой осадки имеют соот- ветствующую полости втулок ступенчатую форму: одна ступень - это поршень большого диаметра, а другая - поршень малого диаметра. Ступенчатые пуансоны используются в операциях формовки, чистовой вырубки и выдавливания полостей. При выдавливании и формовке такие пуансоны необходимы для получения полостей ступенчатой формы, а при чистовой вырубке небольшая ступенька на пуансоне создает сжимающие напряжения вдоль линии среза и обеспечивает вырубку с ровной кромкой.

В данном изобретении ступенчатые пуансоны применяются для создания осевого усилия Р за счет разности площадей торцовых поверхностей пуансона. Снизу и сверху на пуансон действует одинаковое давление жидкости. Это давление создает на торце большей ступени усилие, большее чем на торце меньшей ступени. Равнодействующая этих усилий и представляет собой осевое усилие Р.

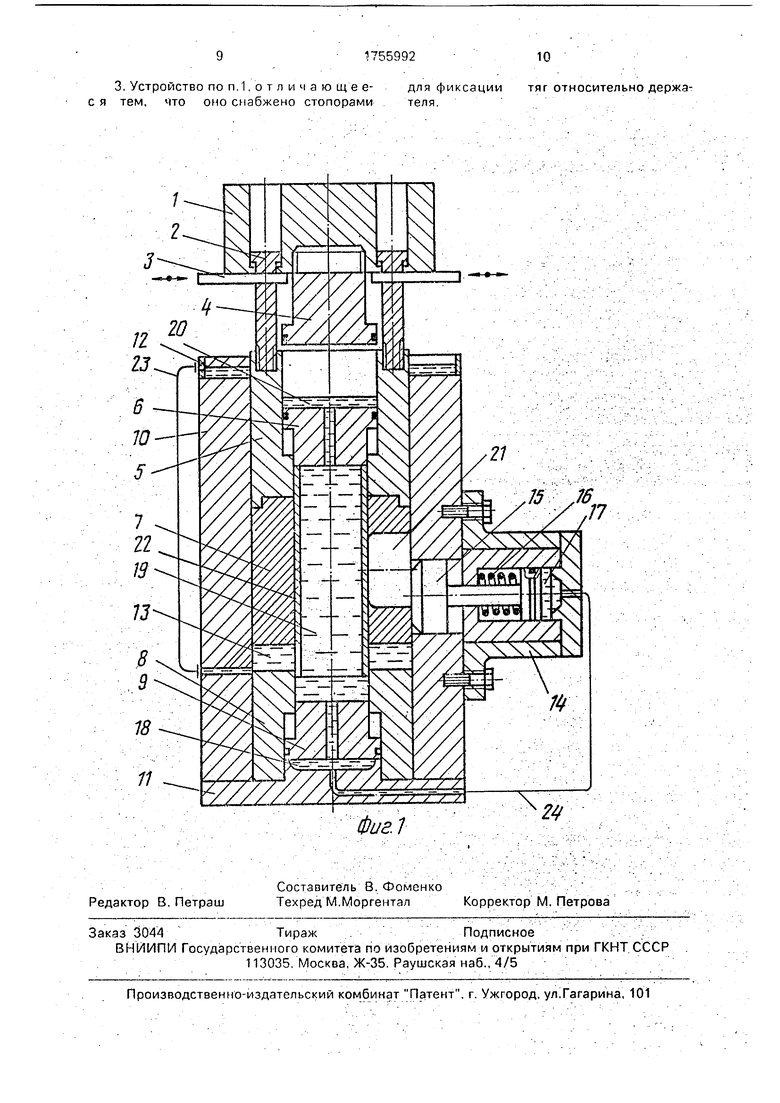

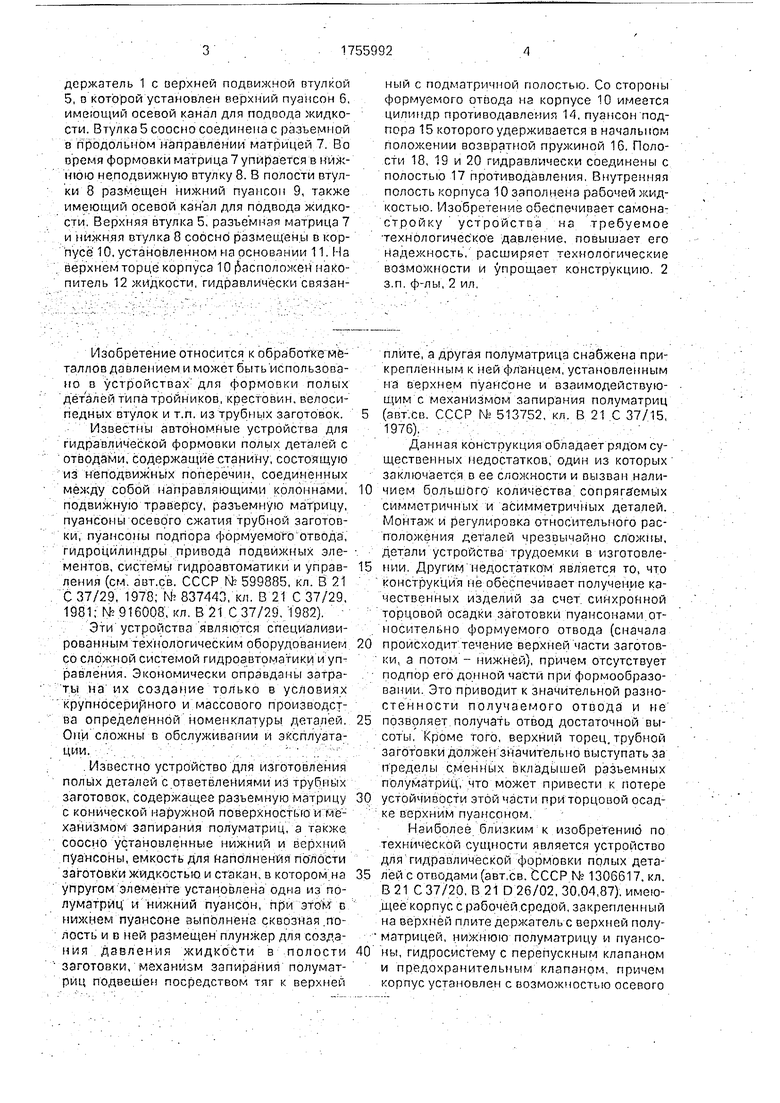

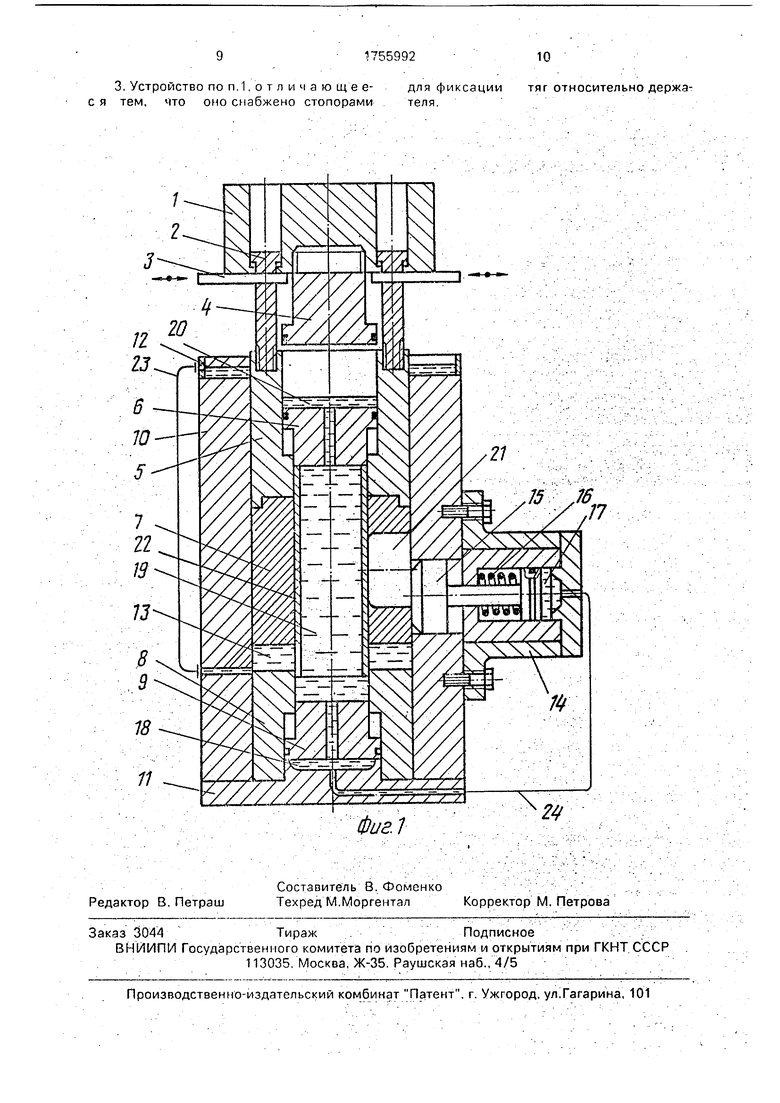

На фиг.1 показано предлагаемое устройство перед началом формовки, продольный разрез; на фиг.2 - то же, в момент формообразования.

Устройство для гидравлической формовки полых деталей с отводами содержит расположенный на верхней плите держатель 1 с тягами 2 и стопорами 3. В держателе 1 жестко закреплен давильник 4. Тяги 2 связывают держатель 1 с верхней подвижной втулкой 5, в которой установлен верхний пуансон б, имеющий осевой канал для прохода жидкости Втулка 5 соосно соединена с разъемной в продольном направлении матрицей 7, которая во время формовки упирается в нижнюю неподвижную втулку 8. содержащую нижний пунасон 9, также имеющий осевой канал для прохода жидкости. Верхняя втулка 5, разъемная матрица 7 и нижняя втулка 8 соосно размещены а корпусе 10. установленном на основании 11. На верхнем торце корпуса 10 расположен накопитель 12 жидкости, гидравлически связанный с подматричной полостью 13. Со стороны формуемого отвода на корпусе 10 имеется цилиндр противодавления 14, пуансон подпора 15 которого удерживается в начальном положении возвратной пружиной 16. С полостью 17 противодавления гид- равлические соединенны полости 18-20. Внутренняя полость корпуса 10 заполнена рабочей жидкостью. Имеется также полость 21 отвода

Первоначально верхняя втулка 5 с разъемной матрицей 7 и заготовкой 22 находятся вне полости корпуса 10 и удерживаются в этом положении при помощи тяг 2. Давильник 4 выведен из втулки 5. Для осуществления рабочего хода необходимо в отверстия в тягах 2 вставить стопоры 3, которые обеспечивают при ходе вниз синхронное перемещение давильника 4 и верхней втулки 5.

Устройство работает следующим образом. По мере внедрения верхней втулки 5 с матрицей 7 и заготовкой 22 в полость корпуса 10 жидкость, находящаяся в нем. постепенно вытесняется в полости 19, 20 и 13. После окончательного образования заЖну- той подматричной полости 13 жидкость и воздух из этого пространства выдавливаются через трубопровод 23 в накопитель 12 рабочей жидкости. Когда верхние торцы корпуса 10 и верхней втулки 5 сравняются, загрузка заготовки 22 считается законченной и рабочий ход на время прекращают. В этот момент матрица 7 нижним торцом опирается на неподвижную нижнюю втулку 8 (фиг.2). Жидкость, находящаяся 6 накопителе 12, через зазор между давильником 4 и верхним торцом втулки 5, полностью заполняет полость 20. После этого стопоры 3 вынимают из отверстий тяг 2 и рабочий ход возобновляют. Теперь давильник 4 заходит во втулку 5, вытесняя жидкость че рез каналы в пуансонах 6, 9 и трубопровод 24 в полость 17 противодавления, которая увеличивается за счет захода пуансона подпора 15 в полость 21 отвода. Когда пуансон подпора 15 упрется в заготовку 22, с этого момента давильник 4 начинает сжимать жидкость в 6 всех полостях и тем самым создает рабочее давление, необходимое для формоизменения. Указанное давление одинаково в полостях 20, 19, 18 и 17; оно будет увеличиваться до тех пор, пока величина осевого усилия Р на пуансонах 6 и 9, возникающего от разности площадей торцовых поверхностей этих пуансонов, не достигнет величины, достаточной для осадки заготовки 22. Величина усилия Р равна произведению давления жидкости на указанную разность площадей. Жидкость при сближении пуансонов б и 9 через каналы б них вытесняется в полости 17 и 21. Так как усилие Pi, действующее на отвод, больше усилия противодавления Р2 (из-за™ разнести площадей), пуансон подпора 15. создавая противодавление, перемещается в направлении действия большего усилия и вытесняет через трубопровод 24 жидкость из полости 17 в полость 18, 19 и 21. Таким образом, в процессе формования автоматически регулируется объем жидкости ётТбло- стях без регуляторов и клапанов. С возрастанием сопротивления деформированию возрастает и давление во йсех полостях. В устройстве обеспечивается саморегулирование величины давления жидкости для поддержания усилий осадки и противбдавйения, а также для поддержания пластичности материала на необходимом уровне. Для извлечения готового изделия

держатель 1 поднимается и извлекает да- вильник 4, а затем при помощи тяг 2 - и верхнюю втулку 5 с матрицей 7 и готовым изделием. Давление в полостях сбрасывается, и пуансон подпора 15 пружиной 16 возвращается в исходное положение. Матрица 7 отделяется от втулки 5, разбирается и освобождается готовое изделие.

Изобретение позволяет автоматически

настраиваться на требуемое технологическое давление и противодавление без дополнительных клапанов и регуляторов, что приводит к упрощению конструкции и облегчает эксплуатацию устройства, повышает его надежность, расширяет номенклатуру обрабатываемых материалов, сокращает трудоемкость переналадок, регулировки и ремонта.

Формула изобретения

1. Устройство для гидравлической формовки полых деталей с отводами, содержащее подвижный в осевом направлении держатель с закрепленными на нем тягами

и давильником, размещенный на неподвижном основании корпус с заполненной жидкостью рабочей полостью, гидравлически связанной с накопителем жидкости с помощью выполненного в стенке корпуса радиального канала, и полостью для подпора отвода, установленную в корпусе разъемную марицу с полостями для размещения заготовки и образования отвода, а также пуансоны торцовой осадки заготовки с осевыми каналами, от л и ч а ю щ е е с я тем, что, с целью повышения надежности и расширения технологических возможностей ус- тройства путем обеспечения самонастройки на требуемое технологическое давление, а

также упрощения конструкции, устройство снабжено двумя втулками со ступенчатыми полостями, одна из которых установлена неподвижно на основании в рабочей полости корпуса, а другая закреплена на тягах держателя с возможностью вхождения в последнюю, и гидроцилиндром подпора отвода с закрепленным на его штоке пуансоном подпора, а пуансоны торцовой осадки выполнены в виде поршней и размещены

в ступенчатых полостях втулок, при этом матрица установлена между последними, а ее полость для размещения заготовки гидравлически связана с поршневой полостью гидроцилиндра подпора отвода.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что накопитель жидкости выполнен в виде кольцевой емкости на торце корпуса, а радиальный канал последнего - в зоне расположения свободного торца неподвижной втулки,

3, Устройство по п.1, о т л и ч а ю щ е е- с я тем, что оно снабжено стопорами

для фиксации теля.

тяг относительно держа

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1991 |

|

SU1810160A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| Способ изготовления сферического шарнирного соединения | 1989 |

|

SU1764744A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU733761A1 |

| Устройство для штамповки полых деталей с отводами | 1985 |

|

SU1329861A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU763016A1 |

| Устройство для гидравлической штамповки полых деталей со ступенчатой осью | 1986 |

|

SU1355312A1 |

| НАПОЛНИТЕЛЬ ТРУБНЫХ ЗАГОТОВОК ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВОДАМИ | 2004 |

|

RU2279327C1 |

Изобретение относится к обработке металлов давлением, в частности к формовке жидкостью, и может быть использовано при изготовленных полых деталей типа тройников крестовин велосипедных втулок и т п из трубных заготовок. В держателе 1 жестко закреплен давильник 4. Тяги 2 связывают

18

11

Фиа1

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

Авторы

Даты

1992-08-23—Публикация

1989-12-08—Подача