Изобретение относится к обработке металлов давлением, в частности к устройствам для гидравлической формовки полых деталей с отводами.

Цель изобретения - повышение качества формуемых деталей путем пред- отвращения гофрообразования.

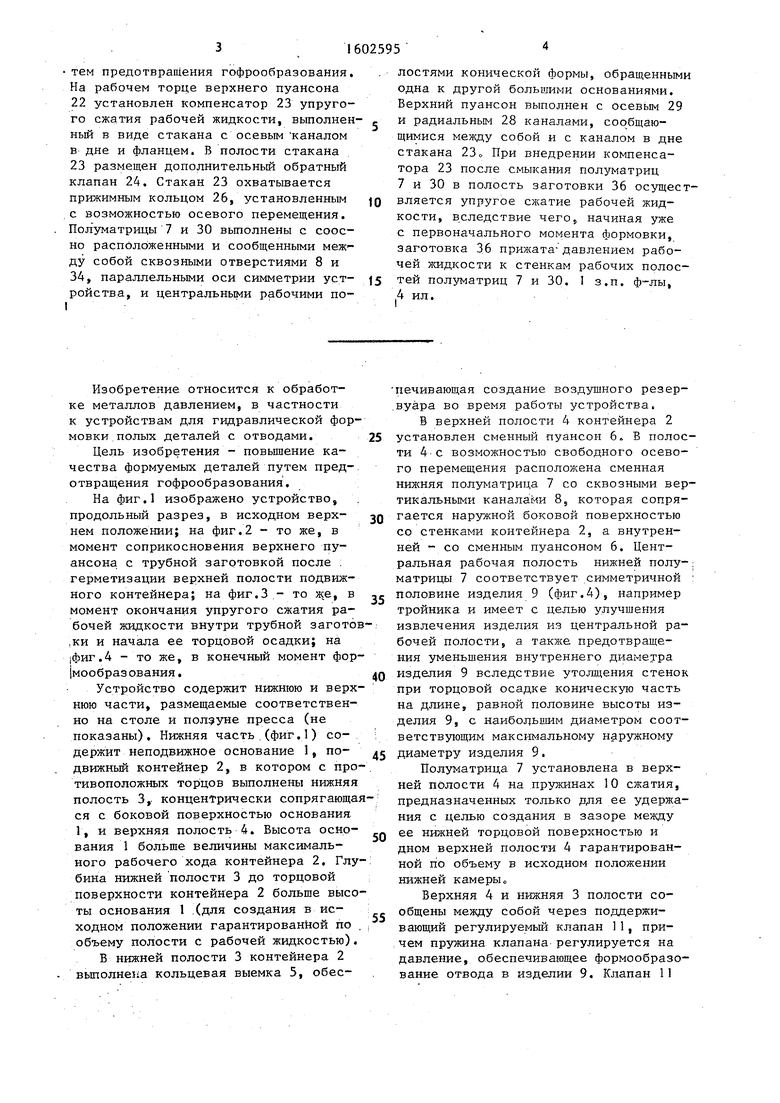

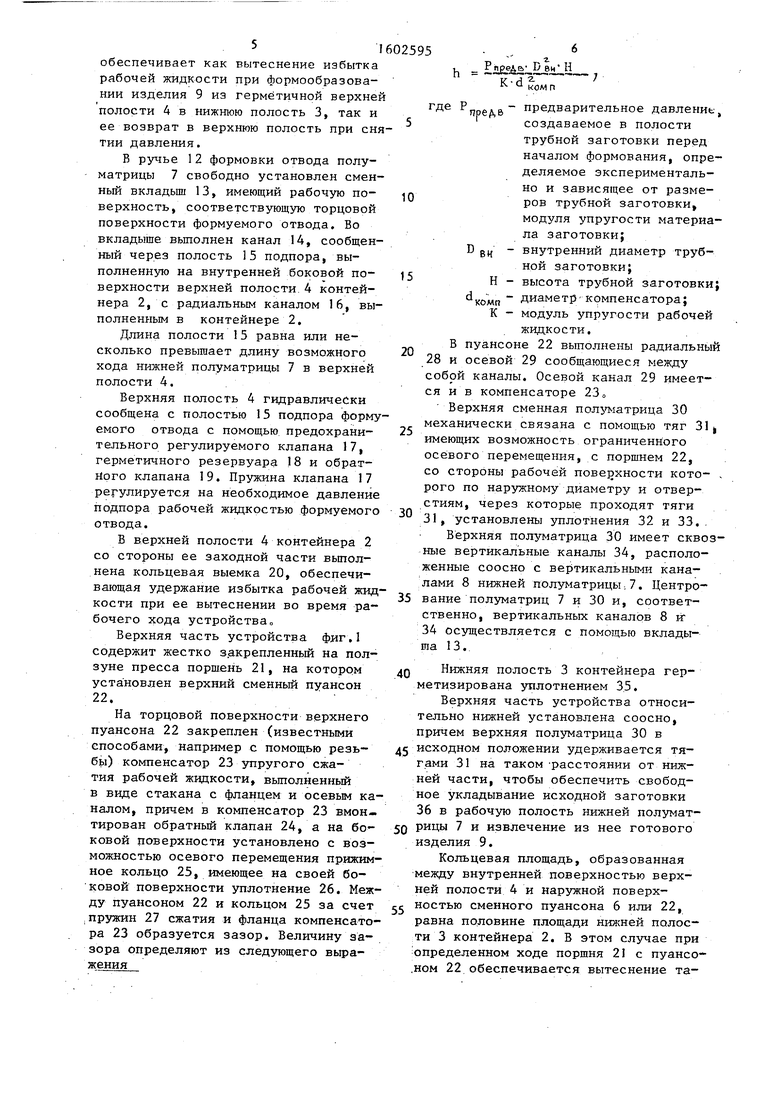

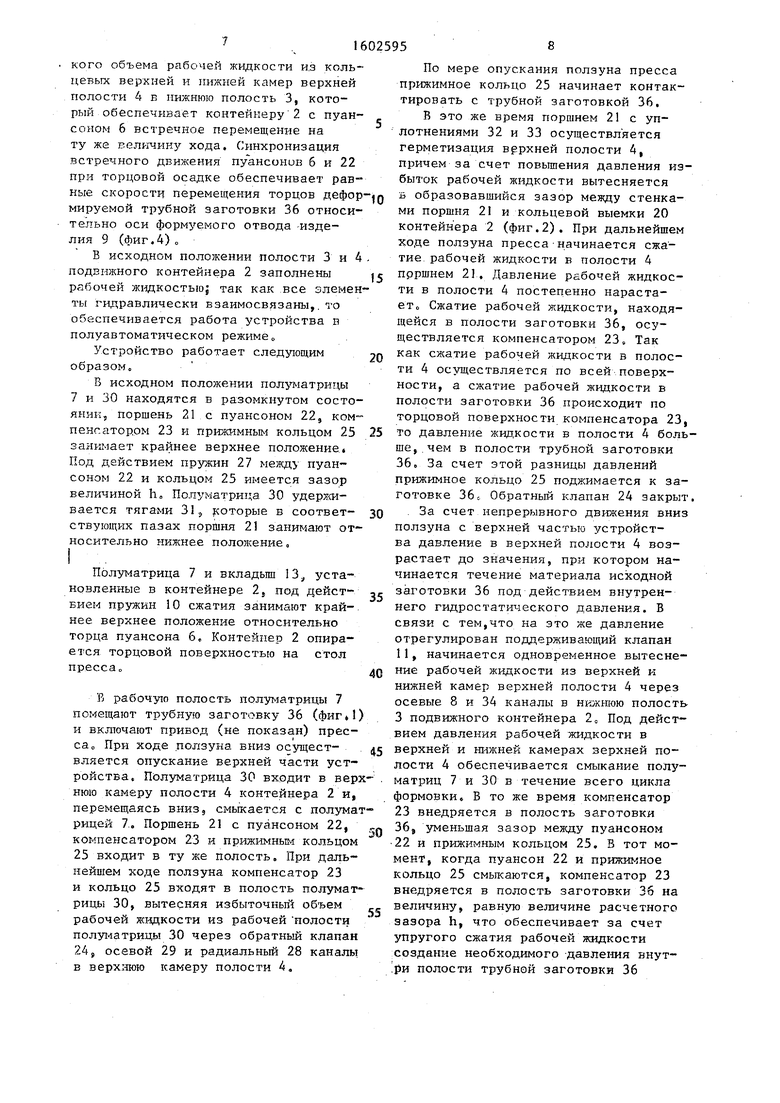

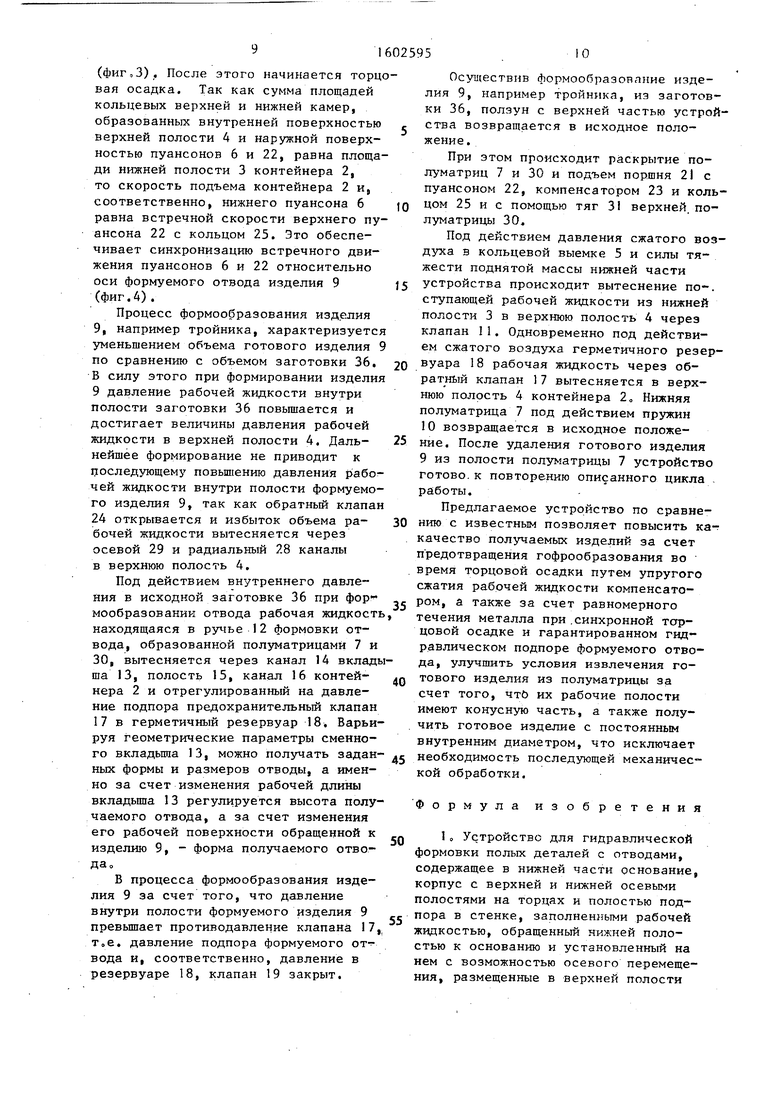

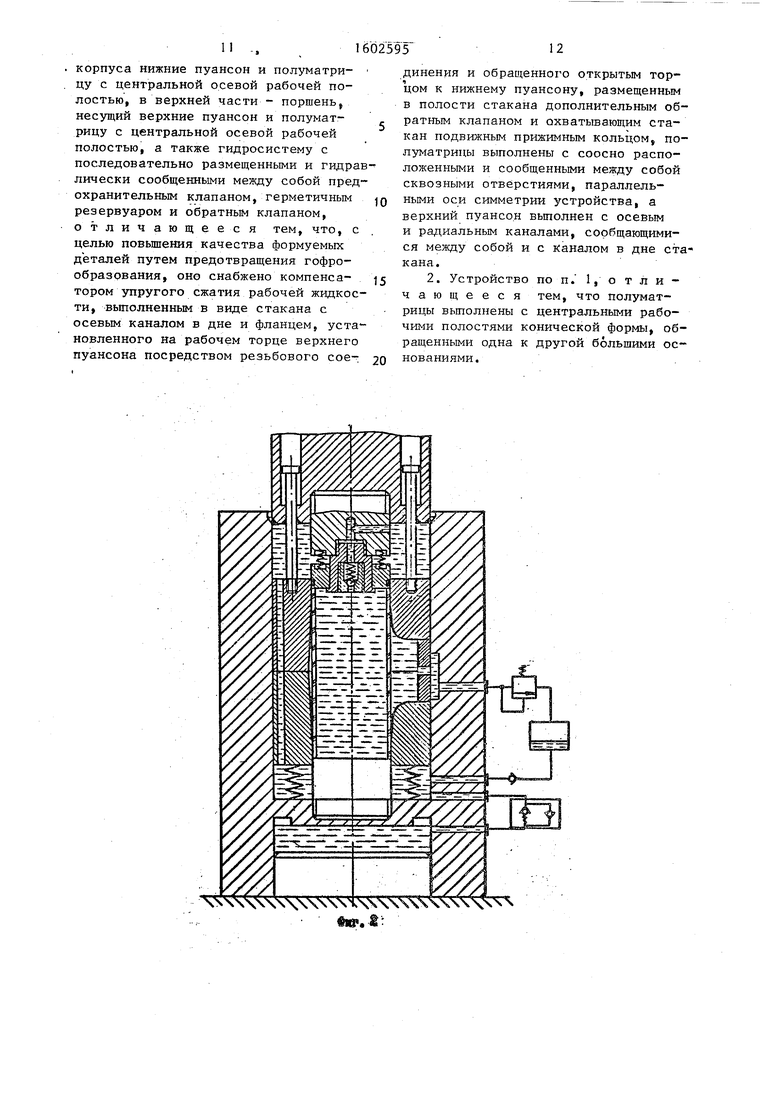

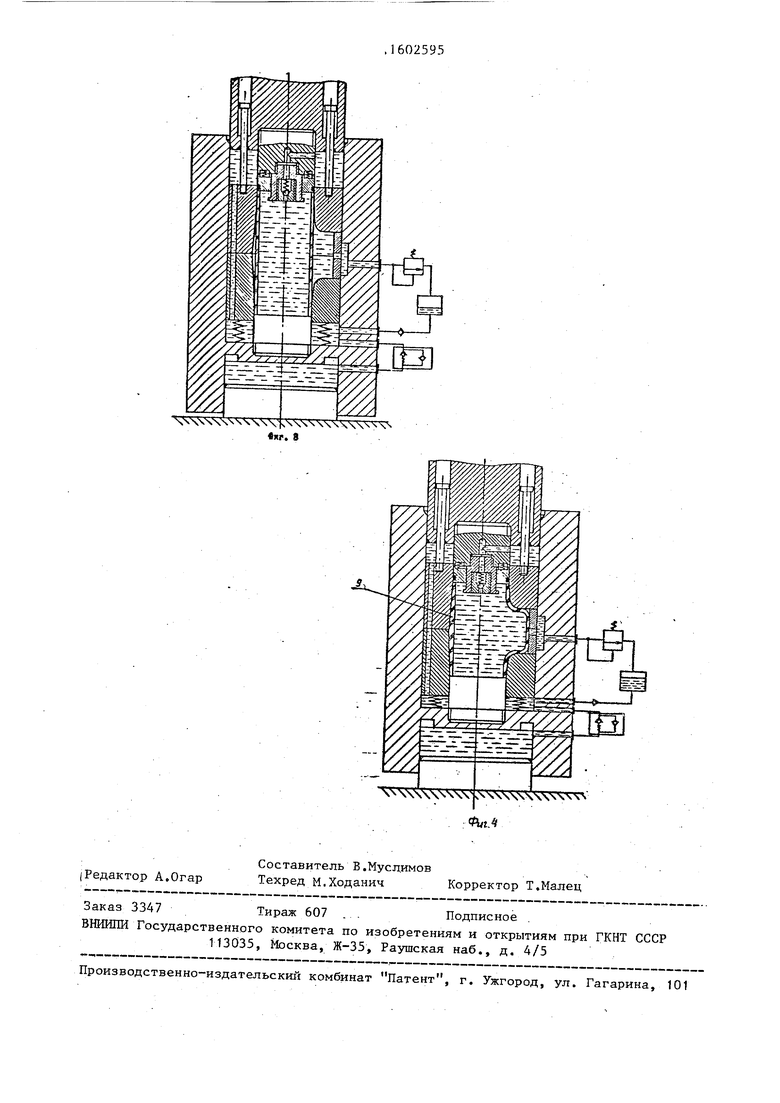

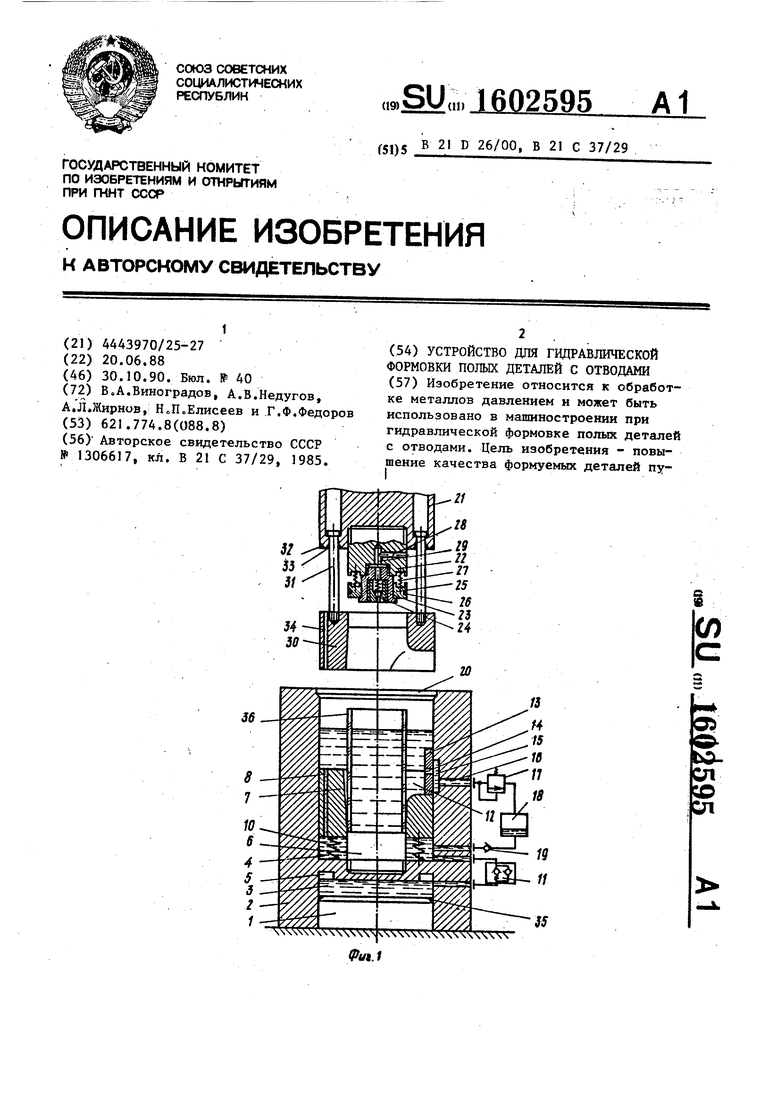

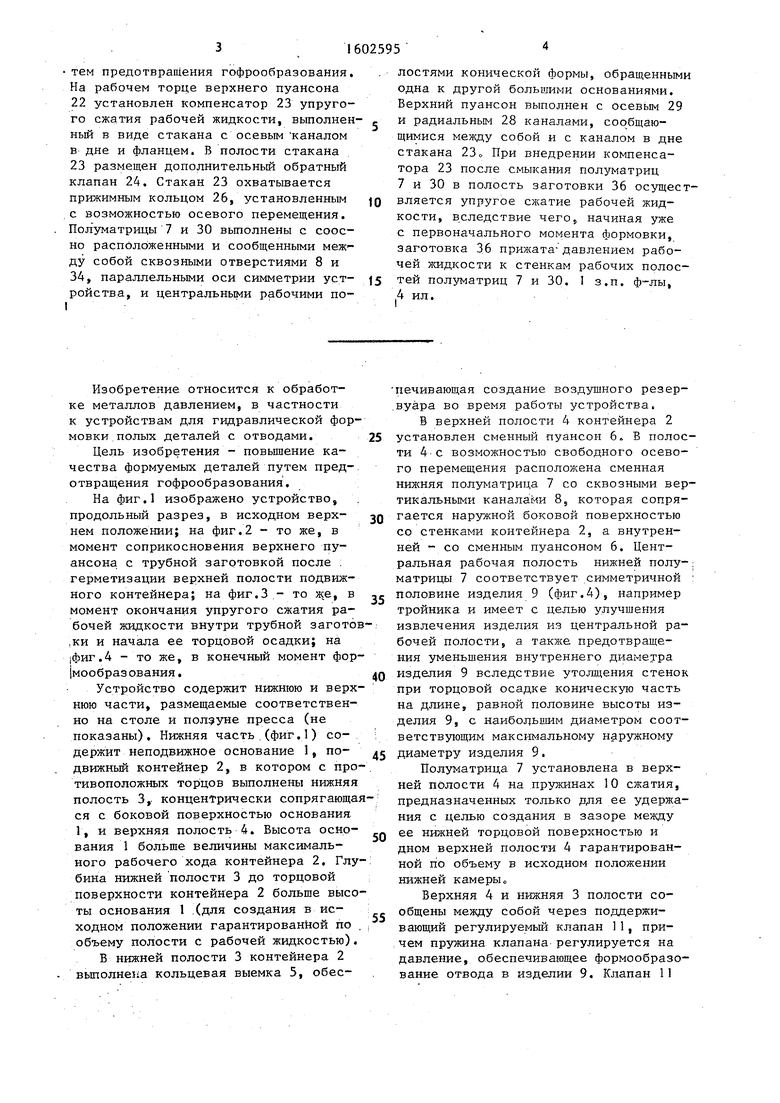

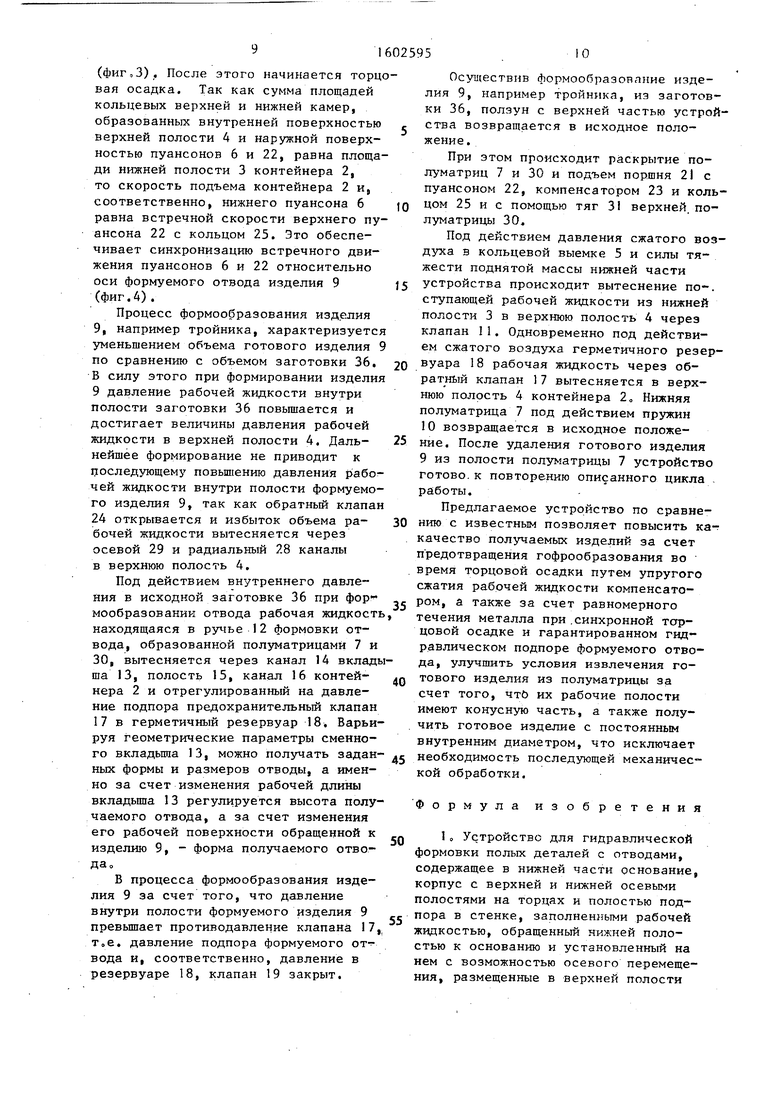

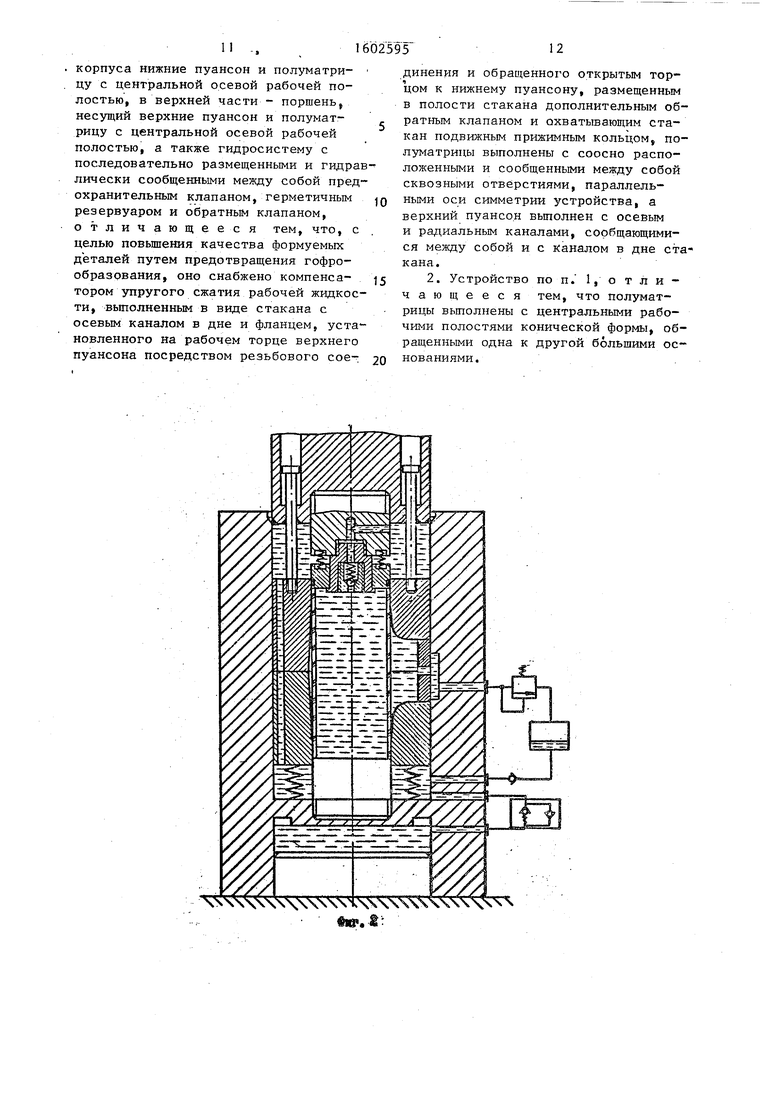

На фиг.1 изображено устройство, продольный разрез, в исходном верхнем положении; на фиг.2 - то же, в момент соприкосновения верхнего пуансона с трубной заготовкой после : герметизации верхней полости подвижного контейнера; на фиг.З - то ж,е, в момент окончания упругого сжатия рабочей жидкости внутри трубной заготов ,ки и начала ее торцовой осадки; на |фиг.4 - то же, в конечный момент фор- |мообразования.

Устройство содержит нижнюю и верхнюю части, размещаемые соответственно на столе и ползуне пресса (не показаны). Нижняя часть . (Фиг.1) содержит неподвижное основание 1, подвижный контейнер 2, в котором с противоположных торцов выполнены нижняя полость 3, концентрически сопрягающая ся с боковой поверхностью основания 1, и верхняя полость 4. Высота основания 1 больше величины максимального рабочего хода контейнера 2. Глубина нижней полости 3 до торцовой поверхности контейнера 2 больше высоты основания 1 Хдля создания в исходном положении гарантированной по , объему полости с рабочей жидкостью).

В нижней полости 3 контейнера 2 выполнена кольцевая выемка 5, обес5

0

5

0

5

0

5

печивающая создание воздушного резер- .вуара во время работы устройства,

В верхней полости 4 контейнера 2 установлен сменный пуансон 6. В полости 4-с возможностью свободного осевого перемещения расположена сменная нилшяя полуматршда 7 со сквозными вертикальными каналами 8, которая сопрягается наружной боковой поверхностью со стенками контейнера 2, а внутренней - со сменным пуансоном 6. Центральная рабочая полость нижней полу-; матрицы 7 соответствует симметричной : половине изделия 9 (фиг,4), например тройника и имеет с целью улучшения извлечения изделия из центральной рабочей полости, а также предотвращения уменьшения внутреннего диаметра изделия 9 вследствие утолщения стенок при торцовой осадке коническую часть на длине, равной половине высоты изделия 9, с наибольшим диаметром соответствующим максимальному наружному диаметру изделия 9,

Полуматрица 7 установлена в верхней полости 4 на пружинах 10 сжатия, предназначенных только ддтя ее удержания с целью создания в зазоре между ее нижней торцовой поверхностью и дном верхней полости 4 гарантированной по объему в исходном положении нижней камерыо

Верхняя 4 и нижняя 3 полости сообщены между собой через поддерживающий регулируемьй клапан 11, при- .чем пружина клапана регулируется на давление, обеспечивающее формообразование отвода в изделии 9. Клапан 11

10

15

20

25

51602595

обеспечивает как вытеснение избытка рабочей жидкости при формообразовании изделия 9 из герметичной верхней полости 4 в нижнюю полость 3, так и ее возврат в верхнюю полость при снятии давления.

В ручье 12 формовки отвода полуматрицы 7 свободно установлен сменный вкладыш 13, имеющий рабочую поверхность, соответствующую торцовой поверхности формуемого отвода. Во вкладыше вьшолнен канал 14, сообщенный через полость 15 подпора, выполненную на внутренней боковой поверхности верхней полости 4 контейнера 2, с радиальным каналом 16, выполненным в контейнере 2,

Длина полости 15 равна или несколько превышает длину возможного хода нижней полуматрицы 7 в верхней полости 4.

Верхняя полость 4 гидравлически сообщена с полостью 15 подпора формуемого отвода с помощью предохранительного регулируемого клапана 17, герметичного резервуара 18 и обратного клапана 19. Пружина клапана 17 регулируется на необходимое давление подпора рабочей жидкостью формуемого отвода.

В верхней полости 4 контейнера 2 со стороны ее заходной части вьтол- нена кольцевая выемка 20, обеспечивающая удержание избытка рабочей жидкости при ее вытеснении во время рабочего хода устройства.

Верхняя часть устройства фиг.I содержит жестко закрепленный на ползуне пресса поршень 21, на котором установлен верхний сменный пуансон 22.

На торцовой поверхности верхнего пуансона 22 закреплен (известньми способами, например с помощью резьбы) компенсатор 23 упругого сжатия рабочей жидкости, вьшолненный в виде стакана с фланцем и осевым каналом, причем в компенсатор 23 вмонтирован обратный клапан 24, а на боовой поверхности установлено с возожностью осевого перемещения прижимое кольцо 25, имеющее на своей боовой поверхности уплотнение 26. Межу пуансоном 22 и кольцом 25 за счет ружин 27 сжатия и фланца компенсатоа 23 образуется зазор. Величину заора определяют из следующего вьфа- ения

30

35

с с

м им о со ро ст

ны же ла ва ст 34 ша

40

45

ме

тел пр исх гам ней но 36 50 риц изд

меж ней нос рав ти опр ном

55

0

5

0

5

Н компК 0

5

EiEfAs S-SJil.,

V . fl 2. 7 kOM П

где предварительное давление:, создаваемое в полости трубной заготовки перед началом формования, определяемое экспериментально и зависящее от размеров трубной заготовки, модуля упругости материала заготовки;

D g - внутренний диаметр трубной заготовки; высота трубной заготовки; диаметркомпенсатора; модуль упругости рабочей жидкости.

В пуансоне 22 выполнены радиальный 28 и осевой 29 сообщающиеся между собой каналы. Осевой канал 29 имеется ив компенсаторе 23,

Верхняя сменная полуматрица 30 механически связана с помощью тяг 31j имеющих возможность ограниченного осевого перемещения, с поршнем 22, со стороны рабочей поверхности кото- , рого по наружному диаметру и отверстиям, через которые проходят тяги 31, установлены уплотнения 32 и 33. .

Верхняя полуматрица 30 имеет сквозные вертикальные каналы 34, расположенные соосно с вертикальными каналами 8 нижней полуматрицы 7. Центрование полуматриц 7 и 30 и, соответственно, вертикальных каналов 8 й- 34 осуществляется с помощью вкладыша 13.

Нижняя полость 3 контейнера герметизирована уплотнением 35.

Верхняя часть устройства относительно нижней установлена соосно, причем верхняя полз атрица 30 в исходном положении удерживается тягами 31 на таком-расстоянии от нижней части, чтобы обеспечить свободное укладывание исходной заготовки 36 в рабочую полость нижней ползтат- рицы 7 и извлечение из нее готового изделия 9.

Кольцевая площадь, образованная между внутренней поверхностью верхней полости 4 и наружной поверхностью сменного пуансона 6 или 22, равна половине площади нижней полости 3 контейнера 2. В этом случае при определенном ходе поршня 21 с пуансоном 22 обеспечивается вытеснение та-

, 16025958

. кого объема рабочей жидкости и.з коль- По мере опускания ползуна пресса

девых верхней и нижней камер верхней полости 4 в нижнюю полость 3, который обеспечивает контейнеру 2 с пуансоном 6 встречное перемещение на ту же вели-чину хода. Синхронизация встречного движения пуЪнсонив б и 22 при торцовой осадке обеспечивает равприжимное кольцо 25 начинает контактировать с трубной заготовкой 36,

В это же время поршнем 2 с уплотнениями 32 и 33 осутдествляется герметизация верхней полости 4, причем за счет повьшения давления из быток рабочей жидкости вытесняется

ные скорости перемещения торцов дефор- QБ образовавшийся зазор между стенкамируемой трубной заготовки 36 относи-ми поршня 21 и кольцевой выемки 20

тельно оси формуемого отвода изде-контейнера 2 (фиг.2). При дальнейшем

ЛИЯ 9 (фиг.4)„ходе ползуна пресса начинается сжаВ исходном положении полости 3 и 4.тие рабочей жидкости в полости 4

подвижного контейнера 2 заполнены ,5прршнем 21. Давление рабочей жидкос- рабочей жидкостью; так как .все злементи в полости 4 постепенно нарастает Сжатие рабочей жидкости, находящейся в полости заготовки 36, осуществляется компенсатором 23. Так 2Q как сжатие рабочей жидкости в полости 4 осуществляется по всей поверхности, а сжатие рабочей жидкости в полости заготовки 36 происходит по торцовой поверхности компенсатора 23, то давление жид,кости в полости 4 боль ше,, чем в полости трубной заготовки 36, За счет этой разницы давлений прижимное кольцо 25 поджимается к заготовке 36с Обратный клапан 24 закрыт . За счет непрерывного движения вниз ползуна с верхней частью устройства давление в верхней полости 4 возрастает до значения, при котором начинается течение материала исходной

ты гидравлически взаимосвязаны,, то обеспечивается работа устройства в полуавтоматическом режиме

Устройство работает следующим образом.

В исходном положении полуматрицы 7 и 30 находятся в разомкнутом состо- , поршень 21 с пуансоном 22, компенсатором 23 и прижимным кольцом 25 занимает крайнее верхнее положение. Под действием пружин 27 между пуансоном 22 и кольцом 25 имеется зазор величиной ho Полуматрица 30 удерживается тягами 31J, соторые в соответ- ствующих пазах поршня 21 занимают относительно нижнее пололсение.

ти в полости 4 постепенно нарастает Сжатие рабочей жидкости, находя щейся в полости заготовки 36, осуществляется компенсатором 23. Так 2Q как сжатие рабочей жидкости в полос ти 4 осуществляется по всей поверхности, а сжатие рабочей жидкости в полости заготовки 36 происходит по торцовой поверхности компенсатора 2 то давление жид,кости в полости 4 бо ше,, чем в полости трубной заготовки 36, За счет этой разницы давлений прижимное кольцо 25 поджимается к з готовке 36с Обратный клапан 24 закр . За счет непрерывного движения вн ползуна с верхней частью устройства давление в верхней полости 4 воз растает до значения, при котором на чинается течение материала исходной

Полуматрица 7 и вкладьш 13 уста-,

новленные в контейнере 2, под деист- ,c заготовки 36 под действием внутрен- Бием пружин 10 сжатия занимают край-. него гидростатического давления. В нее верхнее положение относительно торца пуансона 6. Контейнер 2 опирается торцовой поверхностью на стол пресса,

связи с тем,что на это же давление отрегулирован поддерживающий клапан 11, начинается одновременное вытесн 40 ние рабочей жидкости из верхней к нижней камер верхней полости 4 чере осевые 8 и 34 каналы в нюкнюю полос 3 подвижного контейнера 2 Под дейс вием давления рабочей жидкости в

связи с тем,что на это же давление отрегулирован поддерживающий клапан 11, начинается одновременное вытесне- 40 ние рабочей жидкости из верхней к нижней камер верхней полости 4 через осевые 8 и 34 каналы в нюкнюю полость 3 подвижного контейнера 2 Под действием давления рабочей жидкости в

Б рабочзпо полость полуматрицы 7 помещают трубную заготовку 36 () и включают привод (не показан) пресса При ходе .ползуна вниз осущест- 5 верхней и нижней камерах верхней по- вляется опускание верхней части уст- лости 4 обеспечивается смыкание полу- ройства. Полуматрица 30 входит в верх- . матриц 7 и 30 в течение всего цикла нюю камеру полости 4 контейнера 2 и, формовки. В то же время компенсатор перемещаясь вниз, смьпкается с полумат- 23 внедряется в полость заготовки рицей 7.. Поршень 21 с пуансоном 22, 36, уменьшая зазор между пуансоном компенсатором 23 и прижимным кольцом .22 и прижимным кольцом 25. В тот мо- 25 входит в ту же полость. При дальнейшем ходе ползуна компенсатор 23 и кольцо 25 входят в полость полуматмент, когда пуансон 22 и прижимное кольцо 25 смыкаются, компенсатор 23 внедряется в полость заготовки 36 на

рицы 30, вытесняя избыточньпЧ объем величину, равную величине расчетного рабочей Ж1-ЗДКОСТИ из рабочей полости зазора h, что обеспечивает за счет полуг- атрицы 30 через обратный клапан 24, осевой 29 и радиальный 28 каналы в верх:лою камеру полости 4,

упругого сжатия рабочей жидкости создание необходимого давления внут- рк полости трубной заготовки 36

прижимное кольцо 25 начинает контактировать с трубной заготовкой 36,

В это же время поршнем 2 с уплотнениями 32 и 33 осутдествляется герметизация верхней полости 4, причем за счет повьшения давления избыток рабочей жидкости вытесняется

прршнем 21. Давление рабочей жидкос-

ти в полости 4 постепенно нарастает Сжатие рабочей жидкости, находящейся в полости заготовки 36, осуществляется компенсатором 23. Так как сжатие рабочей жидкости в полости 4 осуществляется по всей поверхности, а сжатие рабочей жидкости в полости заготовки 36 происходит по торцовой поверхности компенсатора 23, то давление жид,кости в полости 4 больше,, чем в полости трубной заготовки 36, За счет этой разницы давлений прижимное кольцо 25 поджимается к заготовке 36с Обратный клапан 24 закрыт. . За счет непрерывного движения вниз ползуна с верхней частью устройства давление в верхней полости 4 возрастает до значения, при котором начинается течение материала исходной

,

заготовки 36 под действием внутрен- него гидростатического давления. В

связи с тем,что на это же давление отрегулирован поддерживающий клапан 11, начинается одновременное вытесне- ние рабочей жидкости из верхней к нижней камер верхней полости 4 через осевые 8 и 34 каналы в нюкнюю полость 3 подвижного контейнера 2 Под действием давления рабочей жидкости в

верхней и нижней камерах верхней по- лости 4 обеспечивается смыкание полу- матриц 7 и 30 в течение всего цикла формовки. В то же время компенсатор 23 внедряется в полость заготовки 36, уменьшая зазор между пуансоном 22 и прижимным кольцом 25. В тот мо-

верхней и нижней камерах верхней по- лости 4 обеспечивается смыкание полу- матриц 7 и 30 в течение всего цикла формовки. В то же время компенсатор 23 внедряется в полость заготовки 36, уменьшая зазор между пуансоном .22 и прижимным кольцом 25. В тот мо-

мент, когда пуансон 22 и прижимное кольцо 25 смыкаются, компенсатор 23 внедряется в полость заготовки 36 на

величину, равную величине расчетного зазора h, что обеспечивает за счет

величину, равную величине расчетного зазора h, что обеспечивает за счет

упругого сжатия рабочей жидкости создание необходимого давления внут- рк полости трубной заготовки 36

(фиг,3). После этого начинается торцовая осадка. Так как сумма площадей кольцевых верхней и нижней камер, образованных внутренней поверхностью верхней полости 4 и наружной поверхностью пуансонов 6 и 22, равна площади нижней полости 3 контейнера 2, то скорость подъема контейнера 2 и, соответственно, нижнего пуансона 6 равна встречной скорости верхнего пуансона 22 с кольцом 25. Это обеспечивает синхронизацию встречного движения пуансонов 6 и 22 относительно оси формуемого отвода изделия 9 (фиг.4).

Процесс формообразования изд.елия 9, например тройника, характеризуется уменьшением объема готового изделия 9 по сравнению с объемом заготовки 36,

8силу этого при формировании изделия

9давление рабочей жидкости внутри полости заготовки 36 повышается и достигает величины давления рабочей жидкости в верхней полости 4, Даль- нейшее формирование не приводит к последующему повьшгению давления чей жидкости внутри полости формуемого изделия 9, так как обратный клапан

24 открывается и избыток объема ра- бочей жидкости вытесняется через осевой 29 и радиальный 28 каналы в верхнюю полость 4.

Под действием внутреннего давления в исходной заготовке 36 при фор мообразовании отвода рабочая жидкость находящаяся в ручье 12 формовки отвода, образованной полуматрицамй 7 и 30, вытесняется через канал 14 вкладыша 13, полость 15, канал 16 контей- нера 2 и отрегулированный на давление подпора предохранительный клапан 17 в герметичный резервуар 18. Варьируя геометрические параметры сменного вкладьша 13, можно получать задан- ных формы и размеров отводы, а именно за счет изменения рабочей длины вкладьш1а 13 регулируется высота получаемого отвода, а за счет изменения его рабочей поверхности обращенной к изделию 9, - форма получаемого отвода

В процесса формообразования изделия 9 за счет того, что давление внутри полости формуемого изделия 9 превьшает противодавление клапана 17, т.е. давление подпора формуемого отвода и, соответственно, давление в резервуаре 18, клапан 19 закрыт.

Осуществив формообразование изделия 9, например тройника, из заготовки 36, ползун с верхней частью устроства возвращается в исходное положение.

При этом пpOJicxoдит раскрытие полуматриц 7 и 30 и подъем поршня 21 с пуансоном 22, компенсатором 23 и колцом 25 и с помощью тяг 31 верхней, полуматрицы 30.

Под действием давления сжатого водуха в кольцевой выемке 5 и силы тяжести поднятой массы нижней части устройства происходит вытеснение поступающей рабочей жидкости из нижней полости 3 в верхнюю полость 4 через клапан 11. Одновременно под действием сжатого воздуха герметичного резевуара 18 рабочая жидкость через об- клапан 1 7 вытесняется в верхнюю полость 4 контейнера 2, Нижняя полуматрица 7 под действием пружин 10 возвращается в исходное положение. После удаления готового изделия 9 из полости полуматрицы 7 устройство готово.к повторению описанного цикла .

Предлагаемое устройство по сравнению с известным позволяет повысить ка качество получаемых изделий за счет предотвращения гофрообразования во время торцовой осадки путем упругого сжатия рабочей жидкости компенсатором, а также за счет равномерного течения металла при .синхронной торцовой осадке и гарантированном гидравлическом подпоре формуемого отвода, улучшить условия извлечения готового изделия из полуматрицы за счет того, чти их рабочие полости имеют конусную часть, а также получить готовое изделие с постоянным внутренним диаметром, что исключает необходимость последующей механической обработки.

Формула изобретения

1 о Устройство для гидравлической формовки полых деталей с отводами, содержащее в нижней части основание, корпус с верхней и нижней осевыми полостями на торцах и полостью подпора в стенке, заполненными рабочей жидкостью, обращенный нижней полостью к основанию и установленный на нем с возможностью осевого перемещения, размещенные в верхней полости

корпуса нижние пуансон и полуматри- цу с центральной осевой рабочей полостью, в верхней части - поршень несущий верхние пуансон и полуматрицу с центральной осевой рабочей полостью, а также гидросистему с последовательно размещенными и гидравлически сообщенными между собой предохранительным клапаном, герметичным резервуаром и обратным клапаном, отличающееся тем, что, с целью повьшения качества формуемых деталей путем предотвращения гофро- образования, оно снабжено компенса- тором упругого сжатия рабочей жидкости, вьтолненным в виде стакана с осевым каналом в дне и фланцем, установленного на рабочем торце верхнего пуансона посредством резьбового сое-

динения и обращенного открытым торцом к нижнему пуансону, размещенным в полости стакана дополнительным обратным клапаном и охватывающим стакан подвижным прижимным кольцом, полуматрицы выполнены с соосно расположенными и сообщенными между собой сквозными отверстиями, параллельными оси симметрии устройства, а верхний пуансон вьшолнен с осевым и радиальным каналами, сообщающимися между собой и с каналом в дне стакана.

2. Устройство по п. 1, о т л и - чающееся тем, что полуматрицы вьтолнены с центральньми рабочими полостями конической формы, обращенными одна к другой большими основаниями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1991 |

|

SU1810160A1 |

| Устройство для гидравлической формовки полых деталей | 1987 |

|

SU1532130A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| НАПОЛНИТЕЛЬ ТРУБНЫХ ЗАГОТОВОК ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВОДАМИ | 2004 |

|

RU2279327C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при гидравлической формовке полых деталей с отводами. Цель изобретения - повышение качества формуемых деталей путем предотвращения гофрообразования. На рабочем торце верхнего пуансона 22 установлен компенсатор 23 упругого сжатия рабочей жидкости, выполненный в виде стакана с осевым каналом в дне и фланцем. В полости стакана 23 размещен дополнительный обратный клапан 24. Стакан 23 охватывается прижимным кольцом 26, установленным с возможностью осевого перемещения. Полуматрицы 7 и 30 выполнены с соосно расположенными и сообщенными между собой сквозными отверстиями 8 и 34, параллельными оси симметрии устройства, и центральными рабочими полостями конической формы, обращенными одна к другой большими основаниями. Верхний пуансон выполнен с осевым 29 и радиальным 28 каналами, сообщающимися между собой и с каналом в дне стакана 23. При внедрении компенсатора 23 после смыкания полуматриц 7 и 30 в полость заготовки 36 осуществляется упругое сжатие рабочей жидкости, вследствие чего, начиная уже с первоначального момента формовки, заготовка 36 будет прижата давлением рабочей жидкости к стенкам рабочих полостей полуматриц 7 и 30. 1 з.п. ф-лы, 4 ил.

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-30—Публикация

1988-06-20—Подача