1

Изобретение относится к машинам для обработки металлов давлением.

Известны рабочие роторы роторных машин, содержащие приводной вал с закрепленными на нем двумя барабанами и блокодержателем, а также расположенные в корпусе одного из барабанов ползуны с приводом.

Известное устройство обладает тем недостатком, что при появлении перегрузок от попадания второго изделия в блок рабочего инструмента не исключена поломка его элементов.

Цель предлагаемого изобретения - повышение надежности и долговечности элементов ротора в работе.

Для этого в предлагаемом роторе каждый ползун выполнен в виде двух соосно установленных и кинематически связанных между собой посредством механической передачи частей и снабжен предохранительным устройством, выполненным в виде двух фрикционных муфт, при этом неподвижные полумуфты каждой муфты установлены на составных частях ползуна, а подвижные связаны с механической передачей.

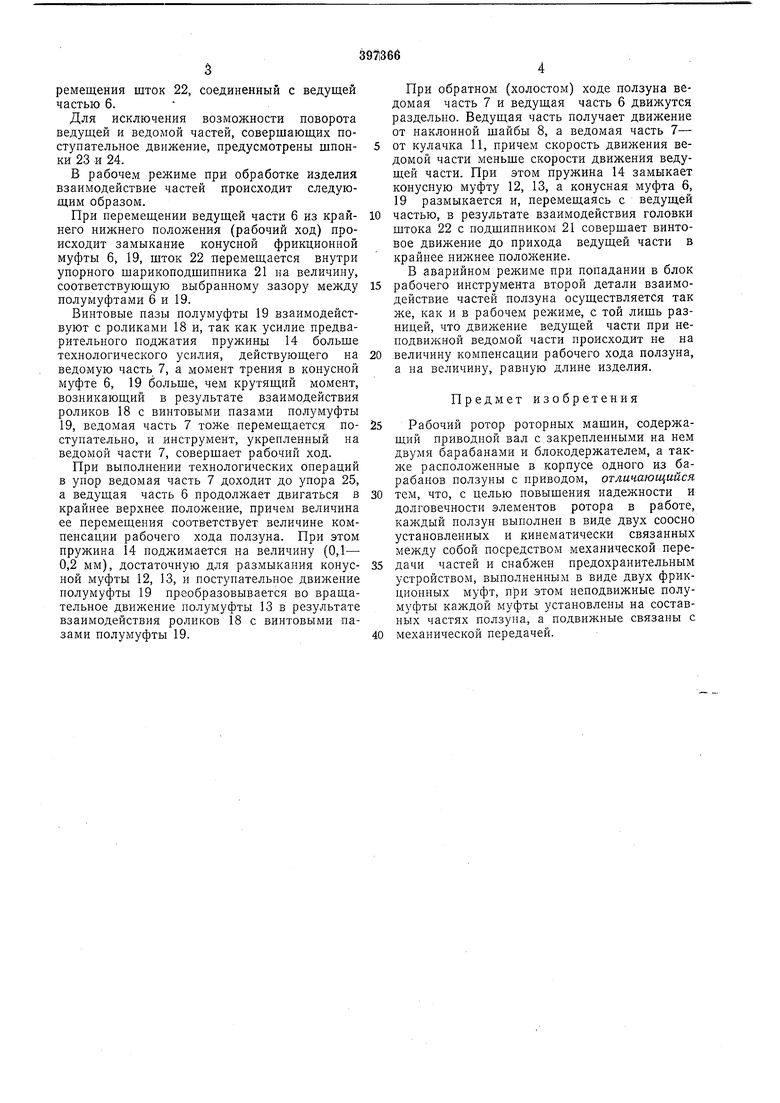

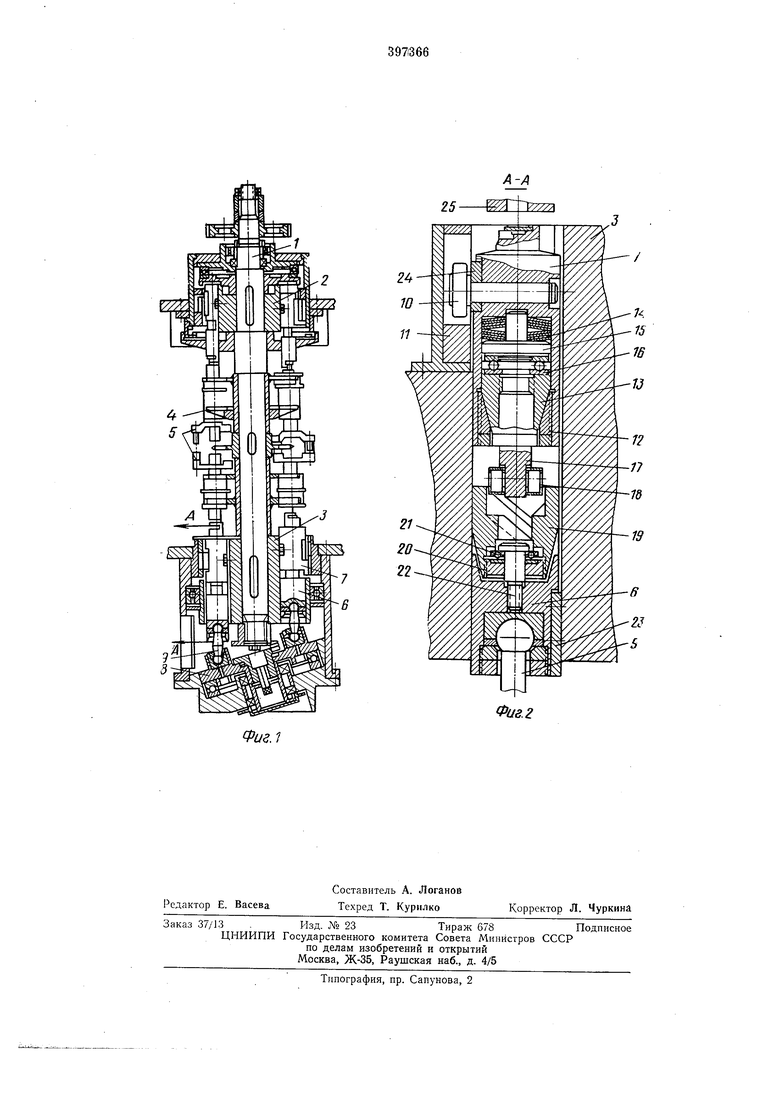

На фиг. 1 изображен предлагаемый ротор, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1.

На валу 1 ротора расположены барабаны 2 и 3, блокодержатель 4, в пазах которого находятся блоки 5 рабочих инструментов. В пазах барабана 3 размешены ползуны, обеспечивающие перемещение рабочих инструментов. Каждый ползун состоит из двух соосных частей: ведущей части б и ведомой части 7, имеющих возмолчность независимого перемещения на некотором участке хода ползуна. Ведущая часть 6 получает от наклонной шайбы 8 через шатун 9, а ведомая

часть 7 - в результате взаимодействия yj :репленного на ней ролика 10 с цилиндрическим кулачком 11, неподвил ным относительно барабана 3. В ведомую часть 7 введена конусная фрикционная муфта, состоящая из неподвижной 12 и подвижной 13 полумуфт, силовое замыкание которых осуществляется с помощью пружины 14, предварительно поджимаемой с усилием, величина которого на 15-20% больше технологического усилия. Усилие со стороны пружины 14 на полумуфту 13 передается через шток 15 и упорный шарикоподшипник 16. Шток 17 подвилшой полумуфты 13 несет на себе два ролика 18, входящих в зацепление с

винтовыми пазами подвил пой конусной полумуфты 19, взаимодействующей с неподвижной полумуфтой, выполненной в теле ведущей части 6. В гайке 20 полумуфты 19 размещен упорный ширикоподшипник 21, внутри которого имеет возможность поступательного перемещения шток 22, соединенный с ведущей частью 6.

Для исключения возможности поворота ведущей и ведомой частей, совершающих поступательное движение, предусмотрены шпонки 23 и 24.

В рабочем режиме при обработке изделия взаимодействие частей происходит следующим образом.

При перемещении ведущей части 6 из крайнего нижнего положения (рабочий ход) происходит замыкание конусной фрикционной муфты 6, 19, шток 22 перемещается внутри упорного шарикоподщипника 21 на величину, соответствующую выбранному зазору между полумуфтами 6 и 19.

Винтовые пазы полумуфты 19 взаимодействуют с роликами 18 и, так как усилие предварительного поджатия пружины 14 больше технологического усилия, действующего на ведомую часть 7, а момент трения в конусной муфте 6, 19 больше, чем крутящий момент, возникающий в результате взаимодействия роликов 18 с винтовыми пазами полумуфты 19, ведомая часть 7 тоже перемещается поступательно, и инструмент, укрепленный на ведомой части 7, совершает рабочий ход.

При выполнении технологических операций в упор ведомая часть 7 доходит до упора 25, а ведущая часть 6 продолжает двигаться в крайнее верхнее положение, причем величина ее перемещения соответствует величине компенсации рабочего хода ползуна. При этом пружина 14 поджимается на величину (0,1- 0,2 мм), достаточную для размыкания конусной муфты 12, 13, и поступательное движение полумуфты 19 преобразовывается во вращательное движение полумуфты 13 в результате взаимодействия роликов 18 с винтовыми пазами полумуфты 19.

При обратном (холостом) ходе ползуна ведомая часть 7 и ведущая часть 6 движутся раздельно. Ведущая часть получает движение от наклонной шайбы 8, а ведомая часть 7- от кулачка 11, причем скорость движения ведомой части меньше скорости движения ведущей части. При этом пружина 14 замыкает конусную муфту 12, 13, а конусная муфта 6, 19 размыкается и, перемещаясь с ведущей частью, в результате взаимодействия головки штока 22 с подшипником 21 совершает винтовое движение до прихода ведущей части в крайнее нижнее положение.

В аварийном режиме при попадании в блок рабочего инструмента второй детали взаимодействие частей ползуна осуществляется так же, как и в рабочем режиме, с той лищь разницей, что движение ведущей части при неподвижной ведомой части происходит не на величину компенсации рабочего хода ползуна, а на величину, равную длине изделия.

Предмет изобретения

Рабочий ротор роторных машин, содержащий приводной вал с закрепленными на нем двумя барабанами и блокодержателем, а также расположенные в корпусе одного из барабанов ползуны с приводом, отличающийся тем, что, с целью повышения надежности и долговечности элементов ротора в работе, каждый ползун выполнен в виде двух соосно установленных и кинематически связанных между собой посредством механической передачи частей и снабжен предохранительным устройством, выполненным в виде двух фрикционных муфт, при этом неподвижные полумуфты каждой муфты установлены на составных частях ползуна, а подвижные связаны с механической передачей.

А-А

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор для механической обработки заготовок | 1973 |

|

SU442043A1 |

| МНОГООПЕРАЦИОННЫЙ РАБОЧИЙ РОТОР | 1973 |

|

SU382500A1 |

| РЕГУЛЯТОР ТОРМОЗА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2398984C2 |

| Эксцентриковый кривошипно-ползунный механизм с регулируемым ходом ползуна | 1987 |

|

SU1523798A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2022672C1 |

| РАБОЧИЙ РОТОР РОТОРНОЙ МАШИНЫ | 1972 |

|

SU335032A1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2039241C1 |

| Винтовой пресс для штамповки обкатыванием | 1988 |

|

SU1613358A1 |

| Установка для подготовки корпусов боеприпасов к снаряжению | 1970 |

|

SU1841253A1 |

| Винтовой пресс | 1987 |

|

SU1497043A1 |

Авторы

Даты

1973-01-01—Публикация