1

Изобретение OTHOCPITCH к области черной металлургии и может быть использовано при выплавке стали в агрегатах непрерывного действия.

Известен способ получения стали в агрегате непрерывного действия, включающий стадию получения углеродистого полупродукта из расплава окислов железа путем восстановления их углеродом, растворенным в металлическом расплаве при продувке его пылегазовой смесью, состоящей из углеродсодержащпх материалов и к 1слорода, и стадию последующего рафинирования полученного полупродукта в отдельных аппаратах.

В ходе известного процесса возможны различные технологические отклонения, в результате чего он пе обеспечивает получения в стали заданного содержания углерода на выходе из агрегата.

С целью обеспечения заданного содержания углерода в стали на выходе из агрегата предлагается по ходу процесса регулировать расход углеродсодержап их материалов в пылегазовой смеси, вводимой в металлический расплав на стадией получения углеродистого полупродукта.

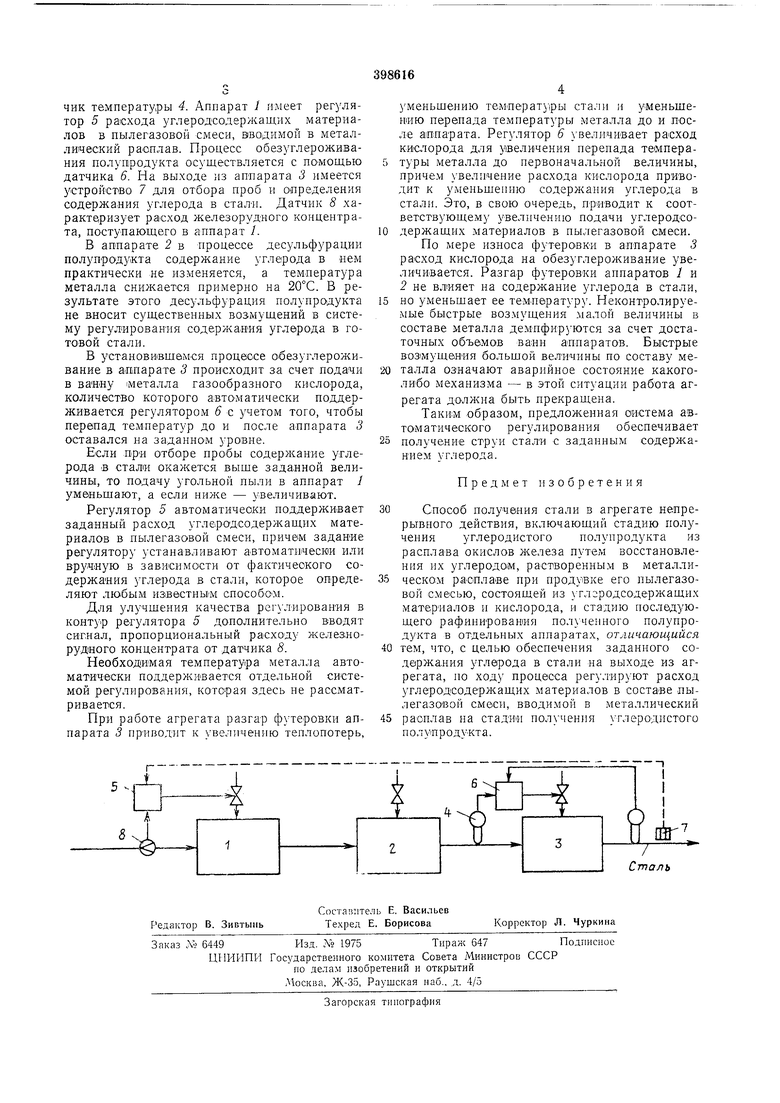

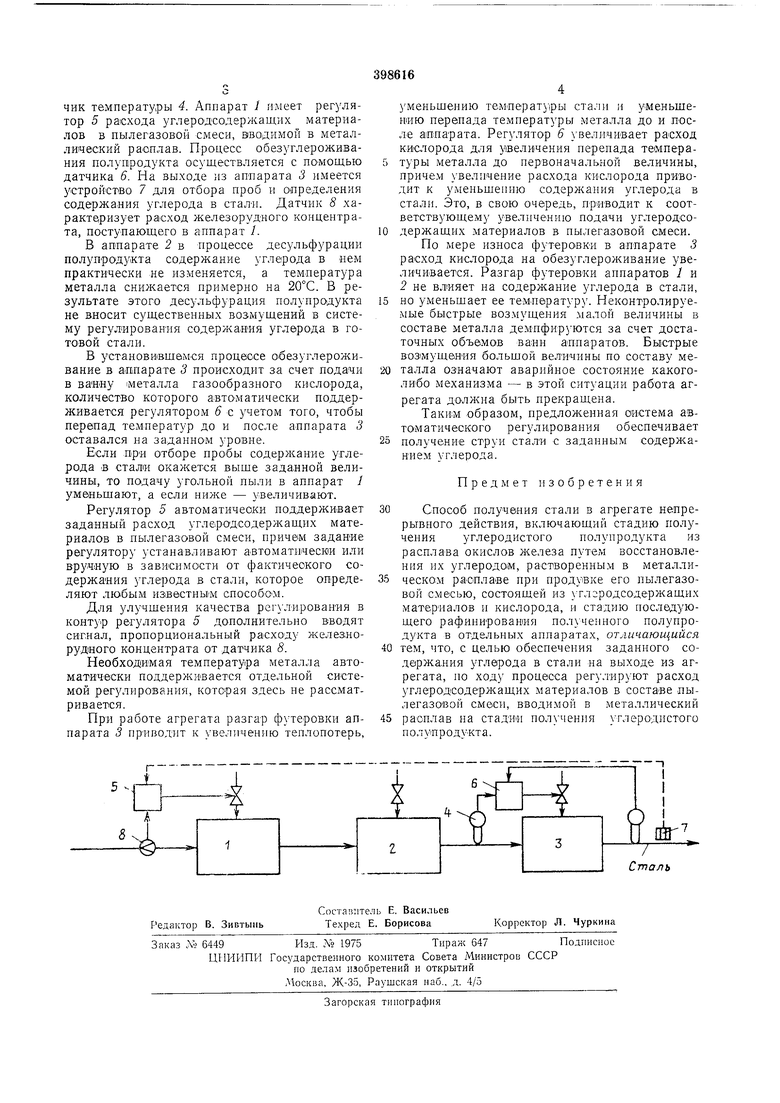

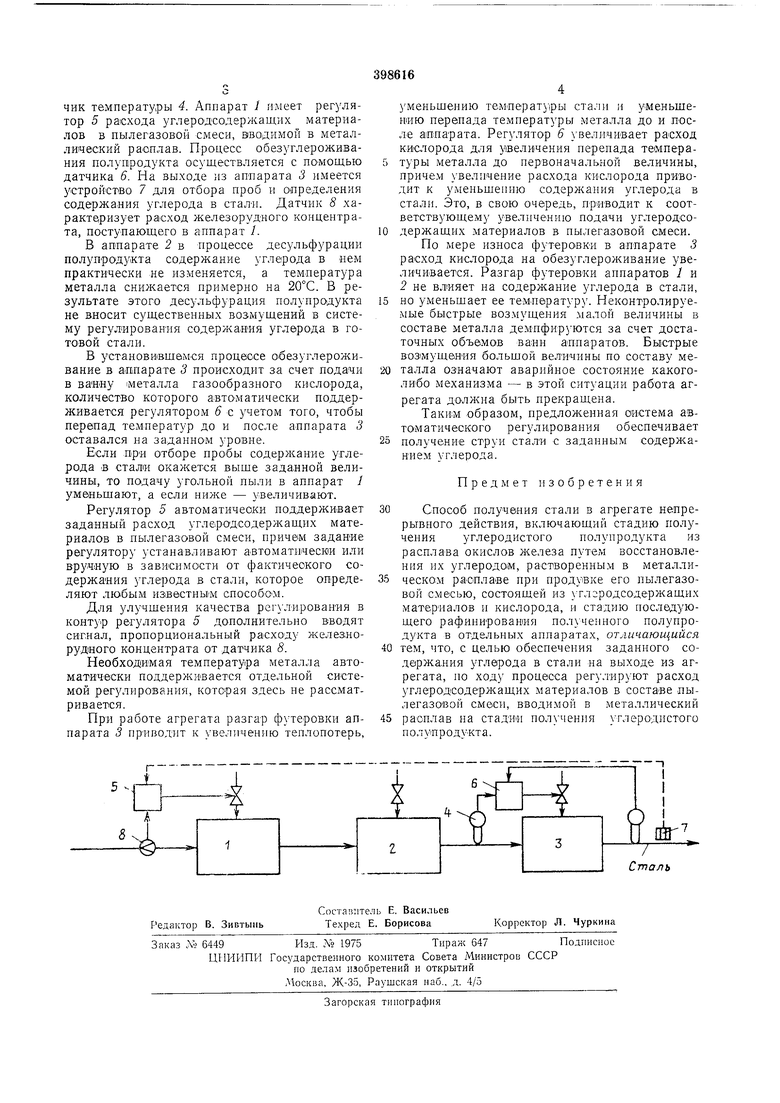

На чертеже изображена схема процесса получения стали в агрегате непрерывного действия.

В аппарате 1 осуществляют получение углеродистого полупродукта (чугуна) при загрузке в плавильный циклон окислов железа, в котором они расплавляются, офлюсовываются и частично восстанавливаются до закиси железа. Полученный расплав окислов железа стекает в конвертер, в котором находится металлический расплав, непрерывно продувае.мый пылегазовой смесью, состоящей из углеродсодержащпх материалов и кислорода. При продувке металлического расплава пылегазовой смесью происходит науглероживание металла и его нагрев за счет частичного сгорания углерода в дутье. При перемешивании металла и расплава окислов железа достигается восстановление последних углеродом, растворенным в металлическом расплаве.

Из конвертера полупродукт, имеющий заданное содержание углерода, поступает в аппар-ат 2, представляющий собой проточный конвертер, в который через погрулсаемую в металл ф}фму инертным газом вдувается пылевидная известь, благодаря чему в аппарате 2 обеспечивается протекание процесса десульфурации углеродистого полупродукта. Из аппарата 2 очищенный от примесей, кроме углерода, металл перетекает в аппарат 3, представляющий собой проточный конвертер, в который вводится кислород для обезуглероживания металла.

Между аппаратами 2 и 3 расположен датчик температуры 4. Аппарат 1 имеет регулятор 5 расхода углеродсодержащих материалов в пылегазовой смеси, вводимой в металлический расплав. Процесс обезуглероживания полупродукта осуществляется с помощью датчика 6. На выходе лз аппарата 3 имеется устройство 7 для отбора проб и определения содержаиия углерода в стали. Датчик 8 характе,ризует расход железорудного концентрата, поступающего в аппарат /.

В аппарате 2 в процессе десульфурации полупродукта содержание углерода в нем практически не изменяется, а температура металла снижается примерно на 20°С. В результате этого десульфурация полупродукта не вносит существенных возмущений в систему регулирования содержания углерода в готовой стали.

В установввщвмся процессе Обезуглероживание в аппарате 3 происходит за счет подачи в ваину 1металла газообразного кислорода, количество которого авто-матически поддерживается регулятором 6 с учетом того, чтобы перепад температур до и после аппарата 3 оставался на заданном уровне.

Если при отборе пробы содержание углерода в стали окажется выще заданной величины, то подачу угольной пыли в аппарат / уменьшают, а если ниже - увеличивают.

Регулятор 5 автоматически поддерживает заданный расход углеродсодержащих материалов в пылегазовой с.меси, причем задание регулятору устанавливают автоматически или вручную в зависимости от фактического содержания углерода в стали, которое определяют любым известныМ способо-м.

Для улучшения качества регулирования в контур регулятора 5 дополнительно вводят сигнал, пропорциональный расходу железнорудного концентрата от датчика 8.

Необходимая температура металла автоматически поддерживается отдельной системой регулирования, которая здесь не рассматривается.

При работе агрегата разгар футеровки аппарата 3 приводит к увеличению теплопотерь.

уменьшению температуры стали и уменьшению перепада температуры металла до и после аппарата. Регулятор 6 }величивает расход кислорода для увеличения перепада температуры металла до первоначальной величины, приче.м увеличение расхода кислорода приводит к уменьщеиию содержания углерода в стали. Это, в свою очередь, приводит к соответствующему увеличению подачи углеродсодержащих материалов в пылегазовой смеси.

По мере износа футеровки в аппарате 5 расход кислорода на обезуглероживание увеличивается. Разгар футеровки аппаратов / и 2 не влияет на содержание углерода в стали,

но уменьщает ее температуру. Неконтролируемые быстрые воз.мущения малой величины в составе металла демпфируются за счет достаточных объемов ванн аппаратов. Быстрые возмущения больщой величины по составу металла означают аварийное состояние какоголибо механизма - в этой ситуации работа агрегата должна быть прекращена.

Таки;м образом, предложенная система автоматического регулирования обеспечивает

получение струи стали с заданным содержаНием углерода.

Предмет изобретения

Способ получения стали в агрегате непрерывного действия, включающий стадию получения углеродистого полупродукта из расплава окислов железа путем восстановления их углеродом, растворенным в металлическом расплаве при продувке его пылегазовой смесью, состоящей из утлзродсодержащих материалов и кислорода, и стадию последующего рафинирования полученного полупродукта в отдельных аппаратах, отличающийся тем, что, с целью обеспечения заданного содержания углерода в стали иа выходе из агрегата, по ходу процесса регулируют расход углеродсодержащих материалов в составе пылегазовой смеси, вводи.мой в .металлический расплав на стадии получения тлеродистого полупродукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В АГРЕГАТЕ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1973 |

|

SU406227A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1997 |

|

RU2115743C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| Способ передела ванадиевых чугунов дуплекс-процессом @ | 1982 |

|

SU1038364A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

Авторы

Даты

1973-01-01—Публикация