1

Изобретение относится к области черной металлургии, конкретнее, к получению стали в агрегатах непрерывного действия.

Известен способ получения стали в агрегате непрерывного действия, включающий стадию (Получения углеродистого полупродукта из расплава окислов железа путем восстановления их углеродОМ, растворенным в металлическом расплаве при продувке его пылегазовой смесью, состоящей из углеродсодержащих материалов и кислорода, и стадии последующего рафинирования полученного полупродукта в отдельных агрегатах, при котором температура стали регулируется .путем изменения расхода кислорода на рафинирование «а стадии обезуглероживания.

Однако при использовании такого способа в ходе процесса возможны отклоншия температуры стали на выходе из агрегата от заданной по различным технологическим причинам.

Целью изобретения является обеспечение заданной температуры стали на выходе из агрегата.

Для этого по предлагаемому спосо бу по ходу процесса регулируют расход пыле-газовой смеси, вводимой в металлический расплав на стадии получения углеродистого полупродукта.

Предлаг1ае.мый способ осуществляется следующим образом.

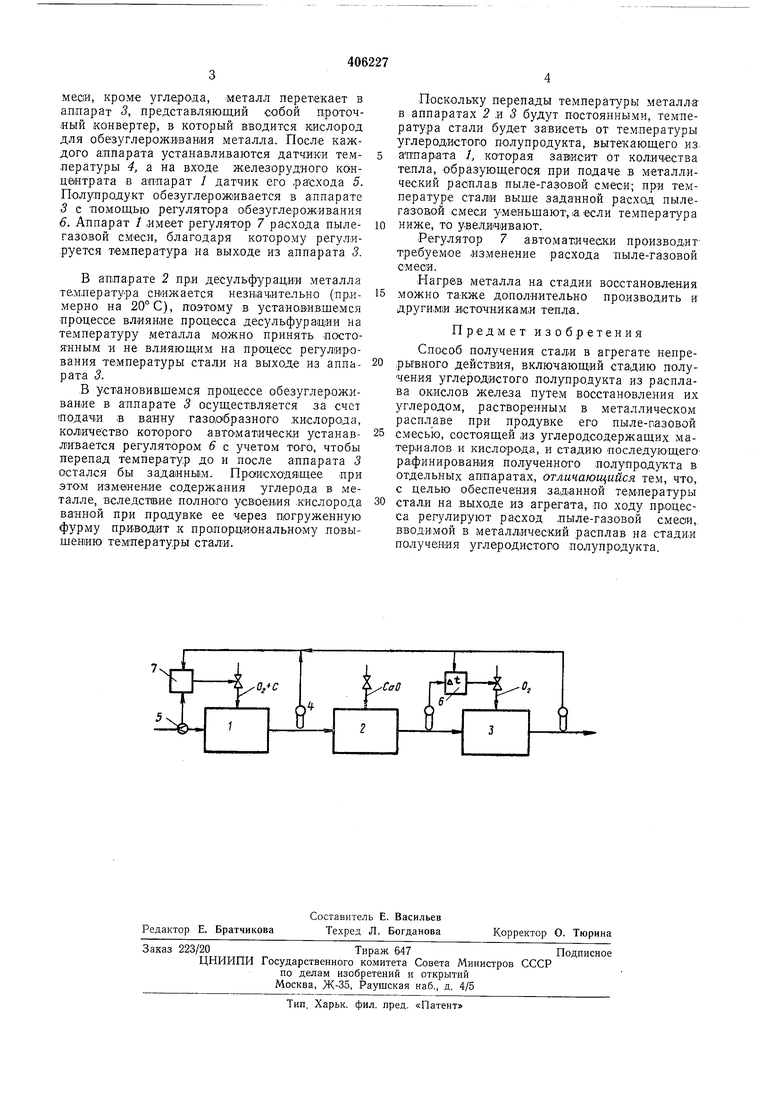

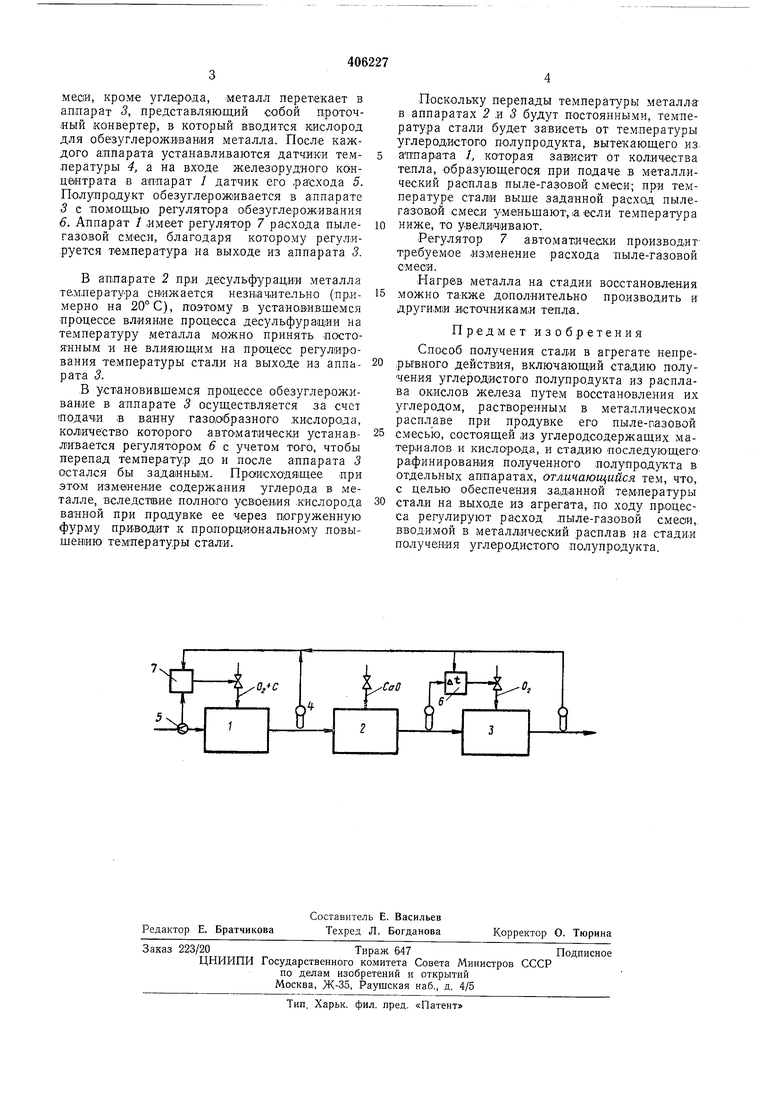

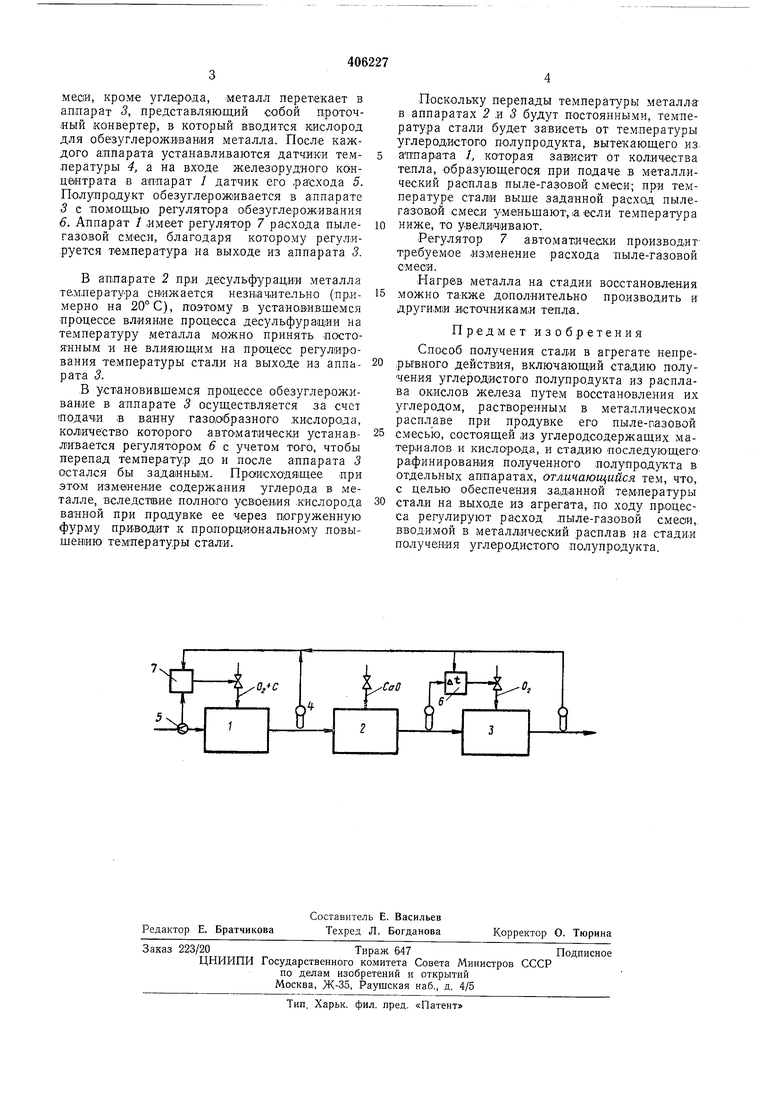

На чертеже представлена схема непрерывного процесса получения стали. В аппарате / .получают углеродистый полупродукт (чугун) при загруз.ке в плавильный циклон окислов железа, в котором они расплавляются, офлюсовываются и частично восстанавливаются до закиси железа. Полученный расплав окислов железа стекает в конвертер, в котором находится металлический расплав. Металлический расплав в конвертере непрерывно продувают пыле-газовой смесью, состоящей из углеро.дсодержащих материалов и кислорода. При продувке .металлического расплава пыле-газовой смесью происходит науглероживание металла и его нагрев за счет частичного сгорания углерода в дутье. При :перемешиван.ии металла и расплава окислов железа достигается восстановление о кислов железа углеродом, растворенным .в металлическом расплаве. Из конвертера полупродукт, имеющий заданное содержание углерода, поступает в аппарат 2, представляющий собой проточный конвертер, в который через .погружаемую в металл фурму инертным газом вдувается .пылевидная известь, благодаря чему в аппарате 2 обеспечивается .протекание процесса десульфурации углеродистого полупродукта. Из аппарата 2 очищенный от примеся, кроме углерода, металл перетекает в аппарат 3, представляющий собой проточный конвертер, в который вводится кислород для обезуглероживания металла. После каждого аппарата устанавливаются датчики температуры 4, а на входе железорудного концентрата в аппарат 1 датчик его .расхода 5. Полупродукт обезуглероживается в аппарате 3 с помощью рехулятОра о-безуглероживания 6. Аппарат 1 имеет регулятор 7 расхода пылегазовой смеси, благодаря которому регулируется температура на выходе из аппарата 3.

В аппарате 2 при десульфурации металла температура снижается незн.ач.ительно (примерно на 20° С), поэтому в установивщемся процессе влияние процесса десульфурации на температуру металла можно принять постоянным и не влияющим на процесс регулирования температуры стали на выходе из аппарата 3.

В установившемся процессе обезуглероживание в аппарате 3 осуществляется за счет подачи в ванну газо/образного кислорода, количество которого автоматически устанавливается регулятором 6 с учетом того, чтобы перепад температур до и после аппарата 3 остался бы заданным. Происходящее при этом изменение содержания углерода в металле, вследствие полного усвоения кислорода ванной при продувке ее через погруженную фурму пр иводйт к пропорц«10«альному повышению температуры стали.

Поскольку перепады температуры металл-а в аппаратах 2 и 5 будут постоянными, температура стали будет зависеть от температуры углеродистого полупродукта, вытекающего из

аппарата /, которая зависит от количества тепла, образующегося при подаче в металлический расплав пыле-газовой смеси; при температуре стали выше заданной расход пылегазов.ой смеси уменьшают, .а если температура

ниже, то увеличивают.

Регулятор 7 автоматически производиттребуемое изменение расхода пыле-газовой смеси.

Нагрев металла н,а стадии восстановления

можно также дополнительно производить и другими источниками тепла.

Предмет изобретения

Способ получения стали в агрегате непрерывного действия, включающий стадию получения углеродистого полупродукта из расплава окислов железа путем восстановления их углеродо.м, растворенным в металлическом расплаве при продувке его пыле-пазовой смесью, состоящей из углеродсодержащих материалов и кислорода, и стадию последующего рафинирования полученного полупродукта в отдельных аппаратах, отличающийся тем, что, с целью обеспечения заданной температуры стали на выходе из агрегата, по ходу процесса регулируют расход пыле-газовой смеси,, вводимой в металлический расплав на стадии получения углеродистого полупродукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В АГРЕГАТЕ НЕПРЕРЫВНОГО ДЕЙСТВИЯf-^ Г' •' •''k^b^^,•ты | 1973 |

|

SU398616A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| Способ выплавки стали | 1980 |

|

SU1054420A1 |

| Способ передела ванадиевых чугунов дуплекс-процессом @ | 1982 |

|

SU1038364A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| Флюс для рафинирования стали | 1979 |

|

SU876732A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

Даты

1973-01-01—Публикация