I

Изобретение относится к протраьммному управлению ставка-ми т. е. IK автоматичеоко-му управлению перемещением согласно программе .подвижных узлов ставка таких, как патрон, каретка стола и зажи1мы.

В известных устройствах для управления перемещением (каждого подвижного узла станка Предусмотрен привод, например, гидравлический или элактричеокий, связанный при помощИ винтовой передачи; луак привода обеспечивается программным устройством.

Существуют системы постоянного или щагоВ0;го слежения за размерами и комбинационная система слежения. Первые системы дороги в изготовлении; вторые - неудобны из-за отсутствия гибкости и требуют много времени на рег}-лировку, что понижает рентабельность их использования.

Системы комбинационного слежения за размерами более просты. Остановка подвижных узлов станка осуществляется воздействием упора или кулачка уора вления, расположенного в конце заданного хода на соответствующий контакт электрического, гидравлического ИЛИ пневматичеокого привода.

С целью упрощепия в предлагаемом устройстве для программного управления подвижным органом станка датчики грубого и точного .положений подключены через соответствующие контакты реле и матрице на диодах, управляющих приводами лодачи Подвижного органа.

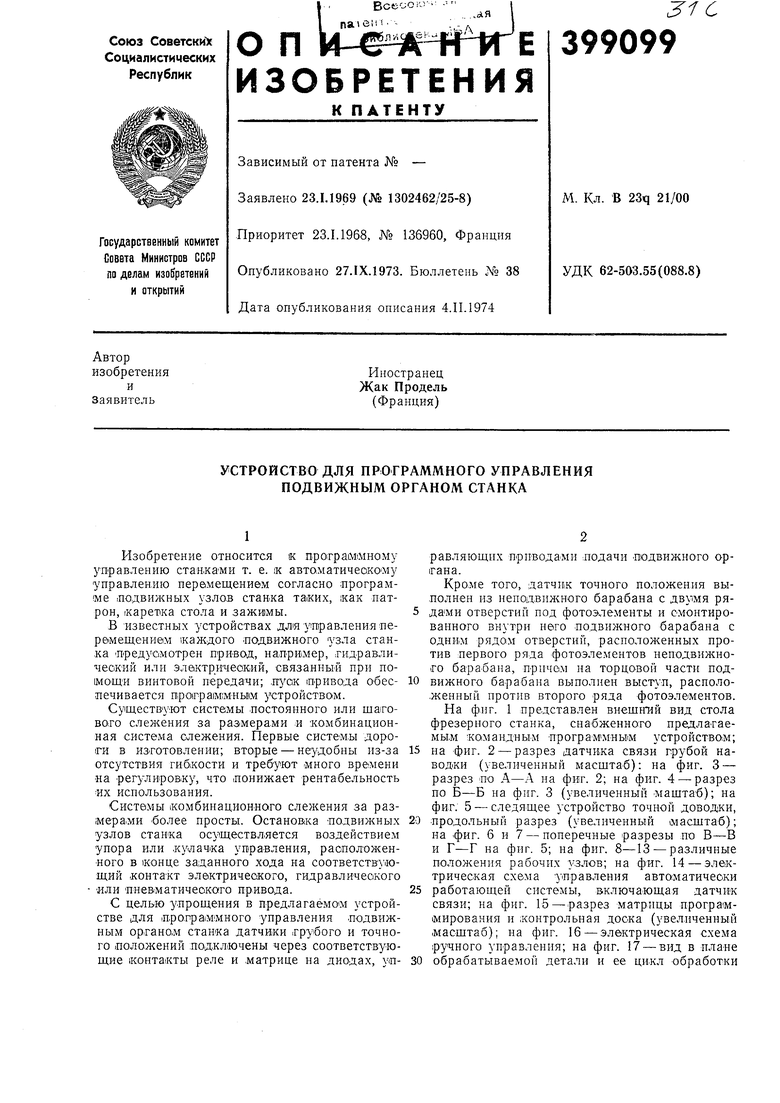

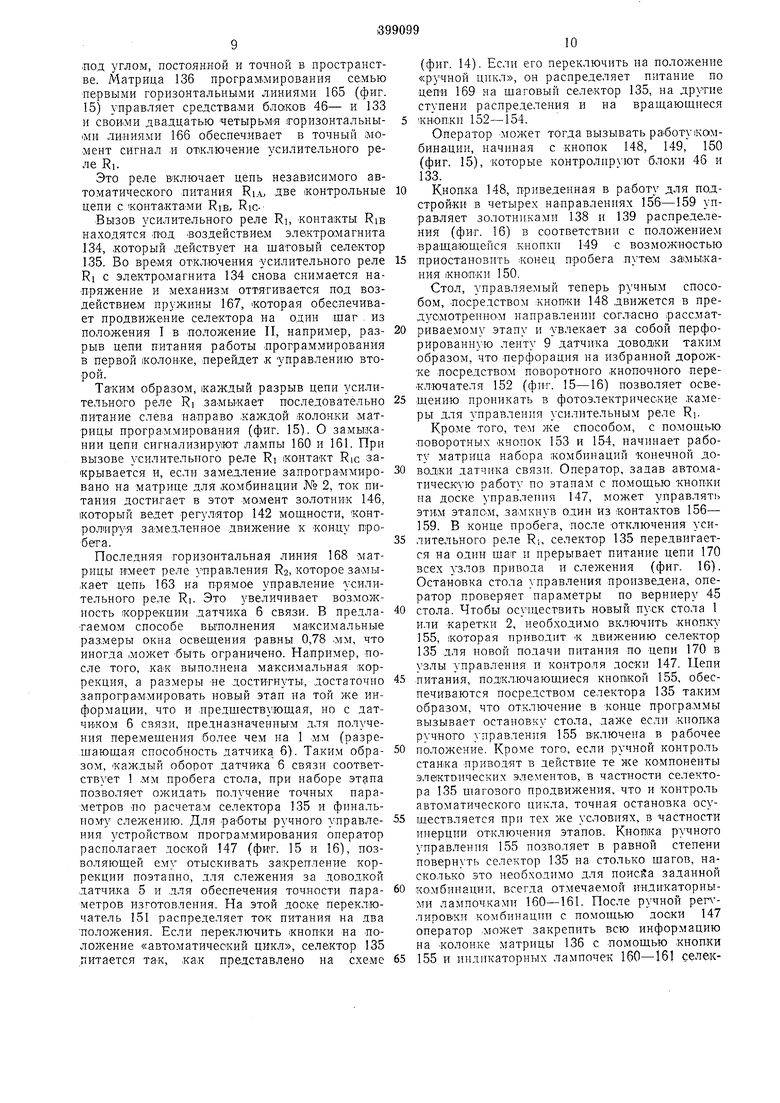

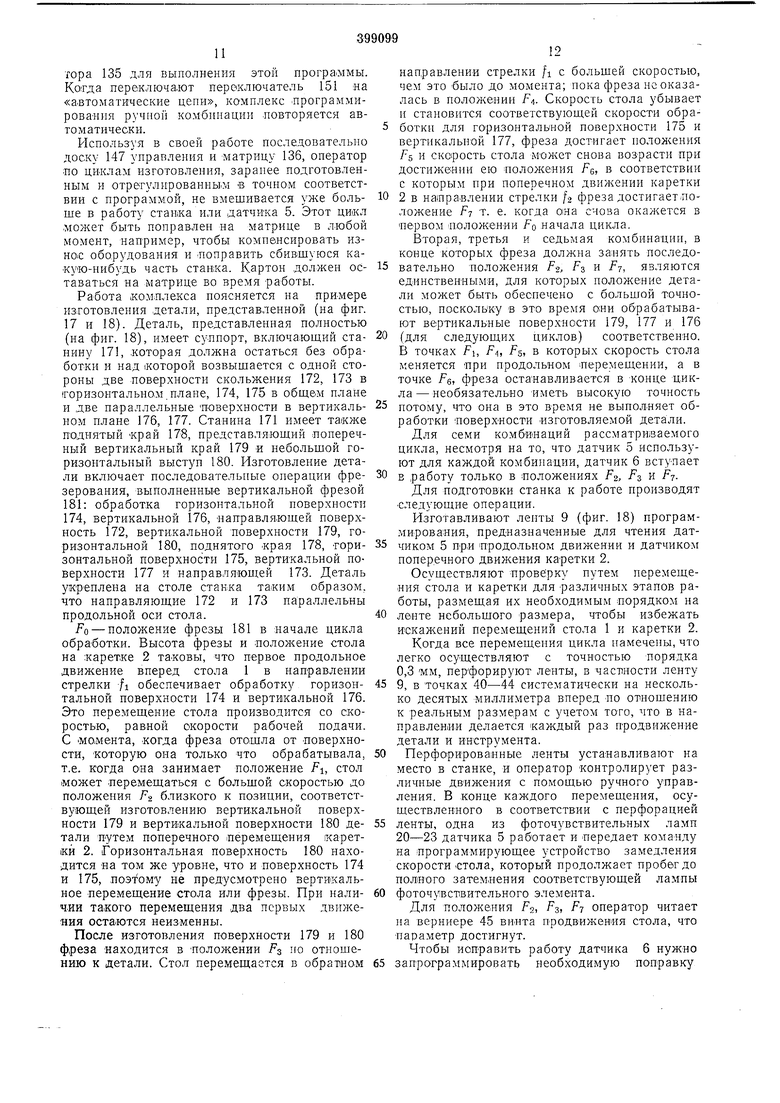

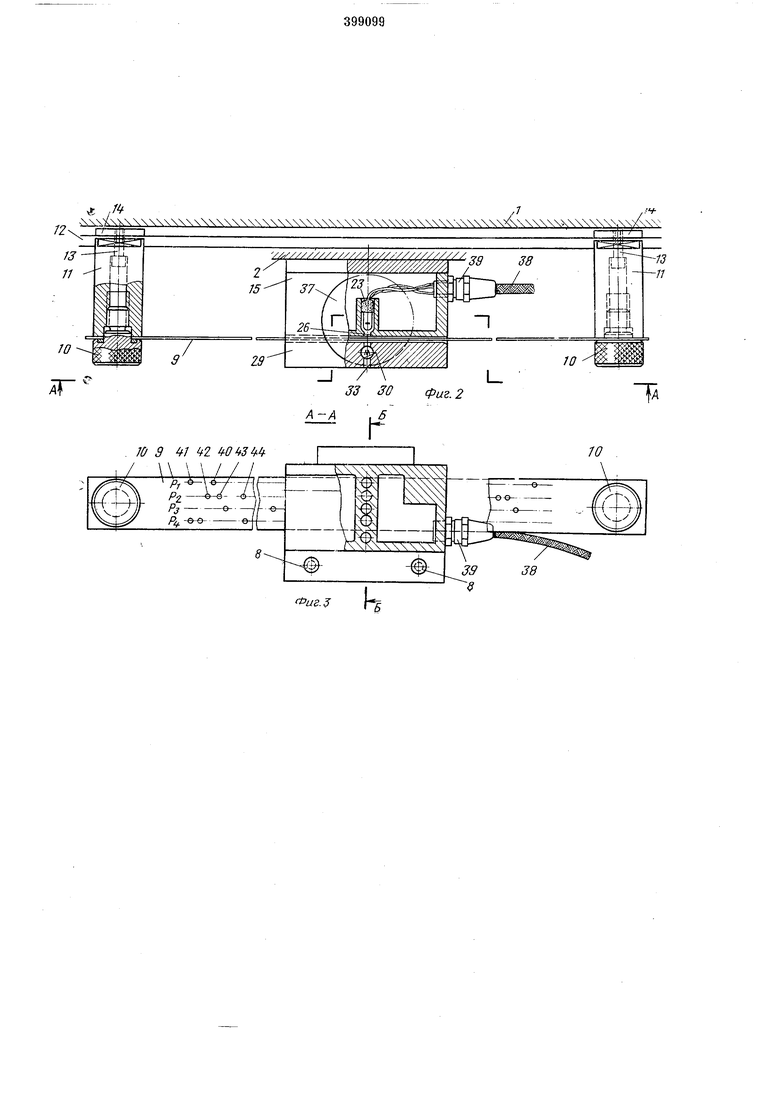

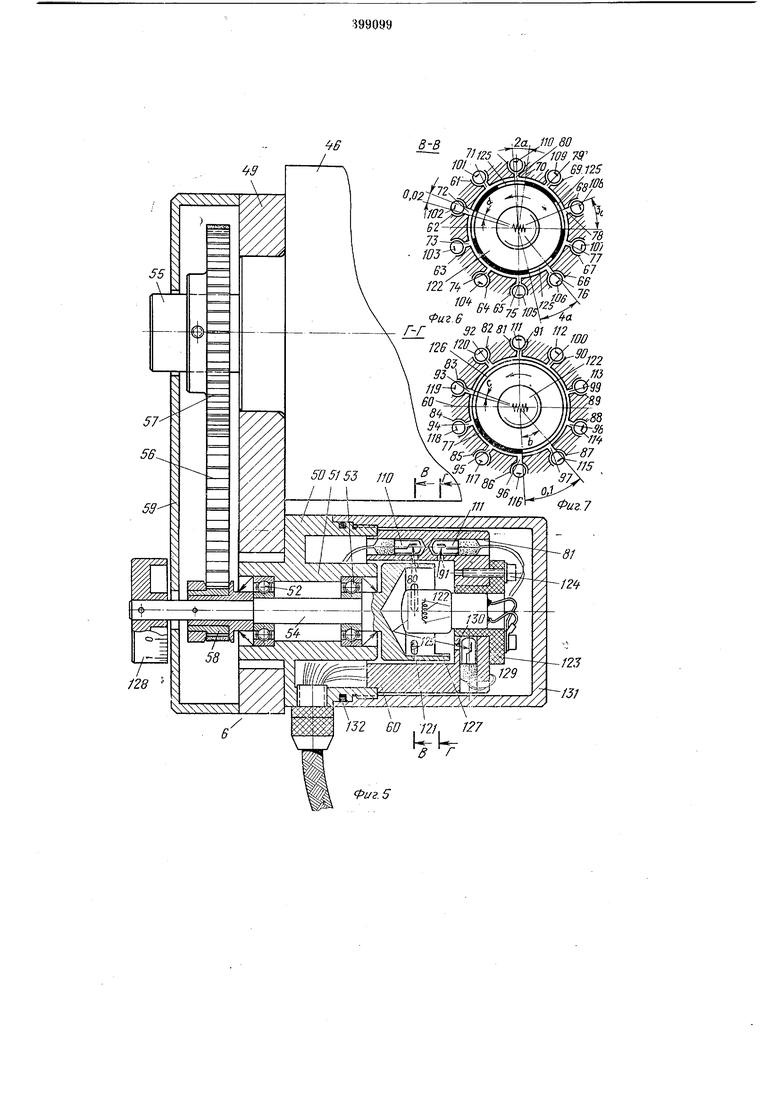

Кроме того, датчик точного положения выполнен из неподвижного барабана с двумя рядами отверстий под фотоэлементы и смонтированного внутри него подвижного барабана с одним рядом отверстий, распололсенных против первого ряда фотоэлементов неподвижного барабана, причем на торцовой части подвижного барабана выполнен выступ, расположенный против второго ряда фотоэлементов. На фнг. I представлен внещний вид стола фрезерного станка, снабженно:го предлагаемым :камандным Программным устройством;

на фиг. 2 - разрез датчика связи грубой навод.ки (увеличенный масщта б): на фиг. 3 - разрез ПО А-А на фиг. 2; на фиг. 4 - разрез по Б-Б на фнг. 3 (увеличенный Машта-б); на фиг. 5 - следящее устройство точной доводки,

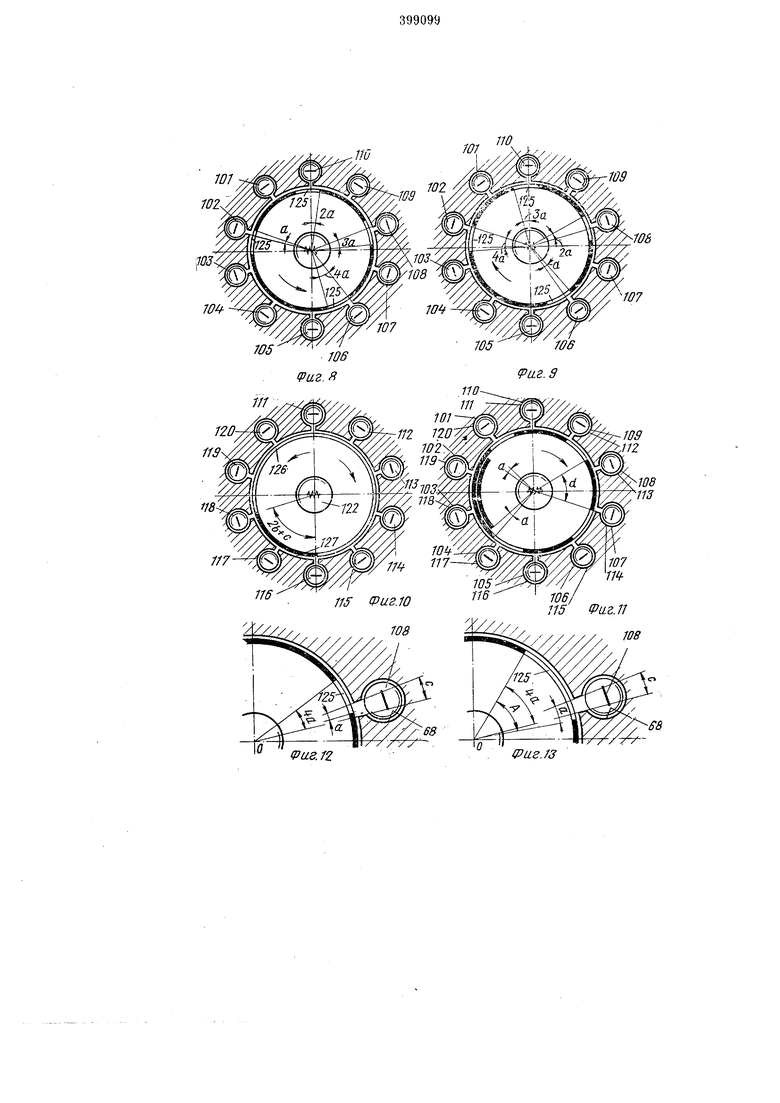

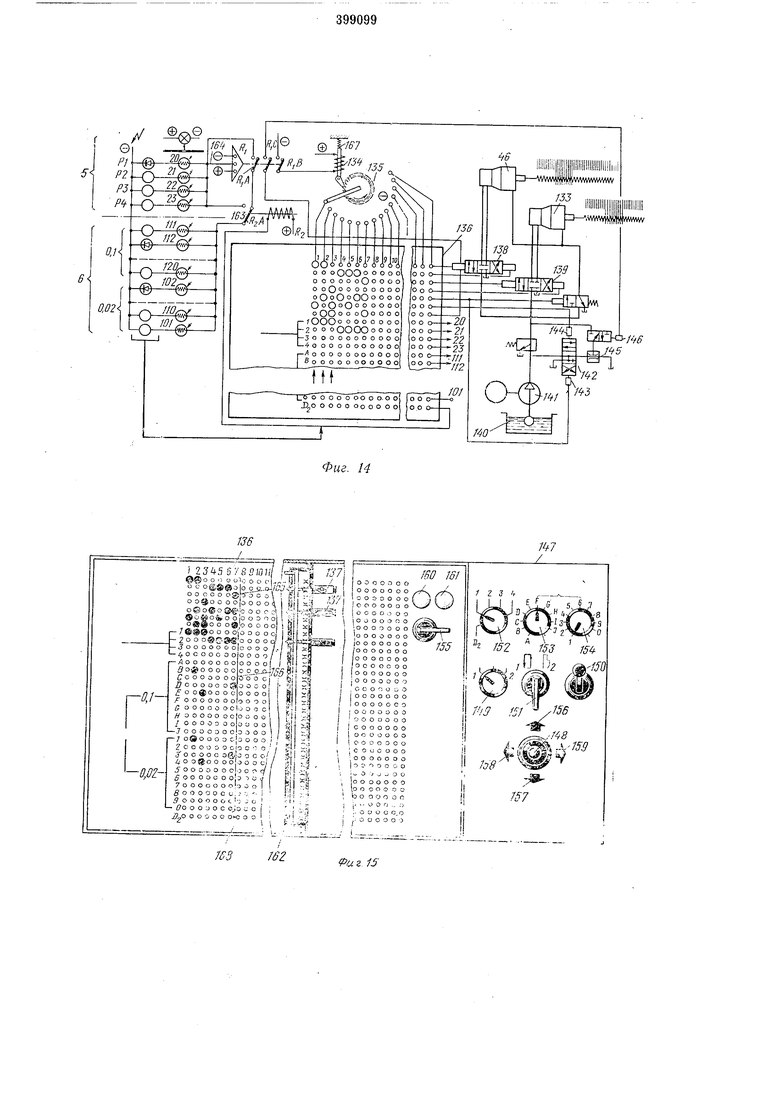

продольный разрез (увеличенный масщтаб); на фиг. б и 7 - поперечные разрезы по В-В и Г-Г на фиг. 5; на фиг. 8-13 - различные положения рабочих узлов; на фиг. 14 - электрическая схема управления автоматически

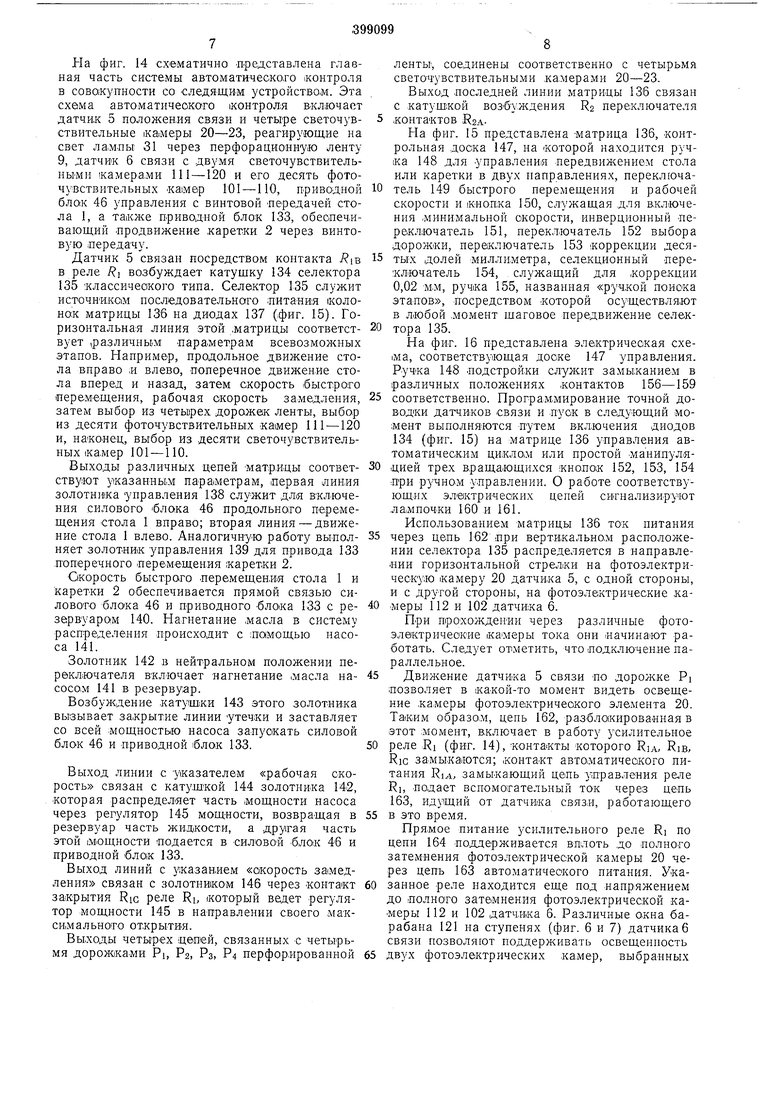

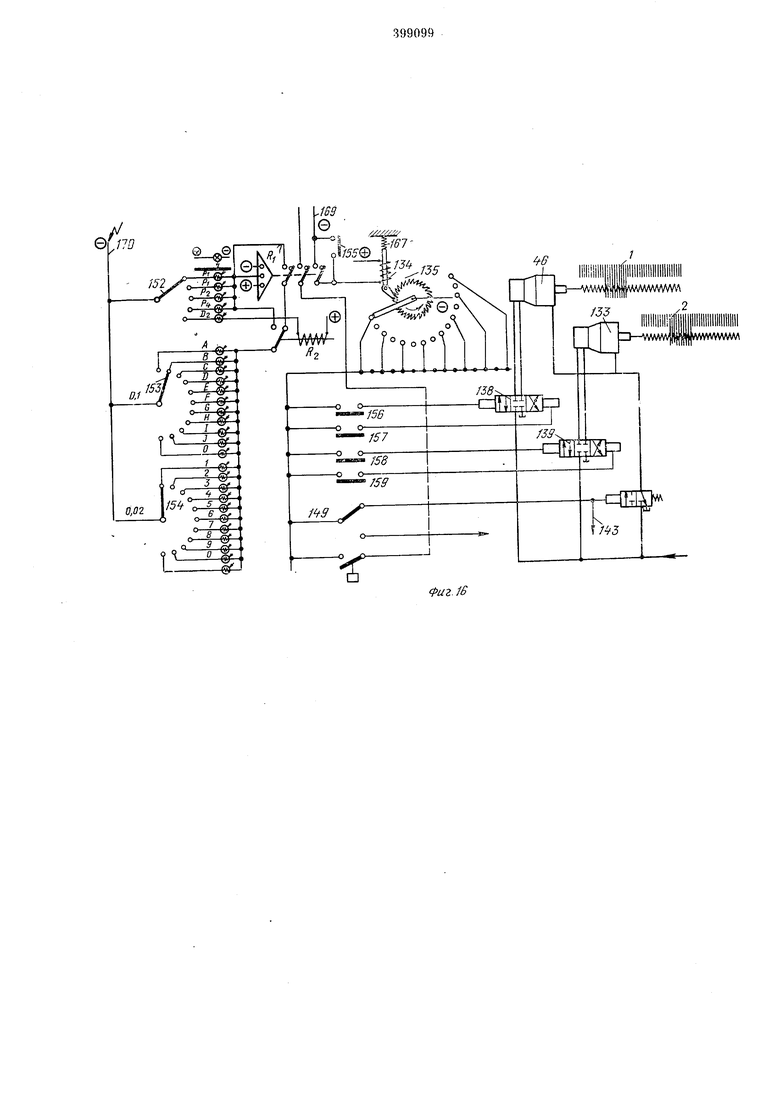

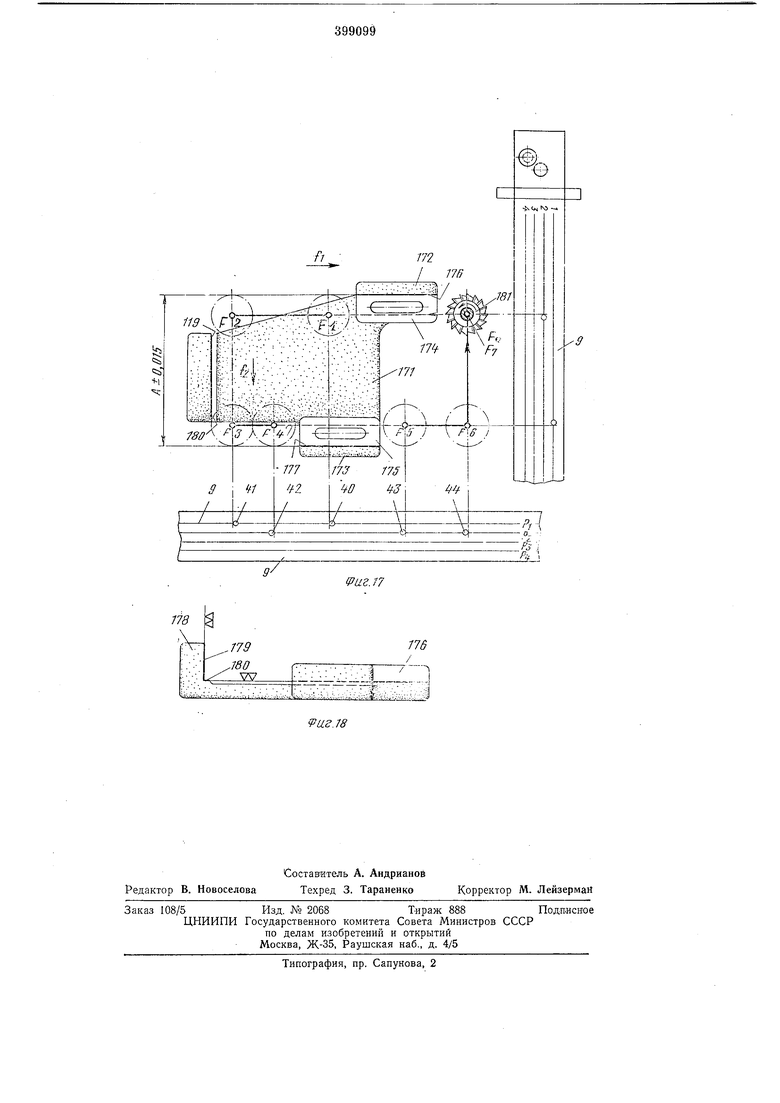

работающей системы, включа ющая датчик связи; на фиг. 15-разрез матрицы программирования и контрольная доска (увелпченньш масщтаб); на фиг. I6 - электрическая схема ручного управления; на фиг. 17 - вид в плаНе

обрабатываемой детали н ее цикл обработки

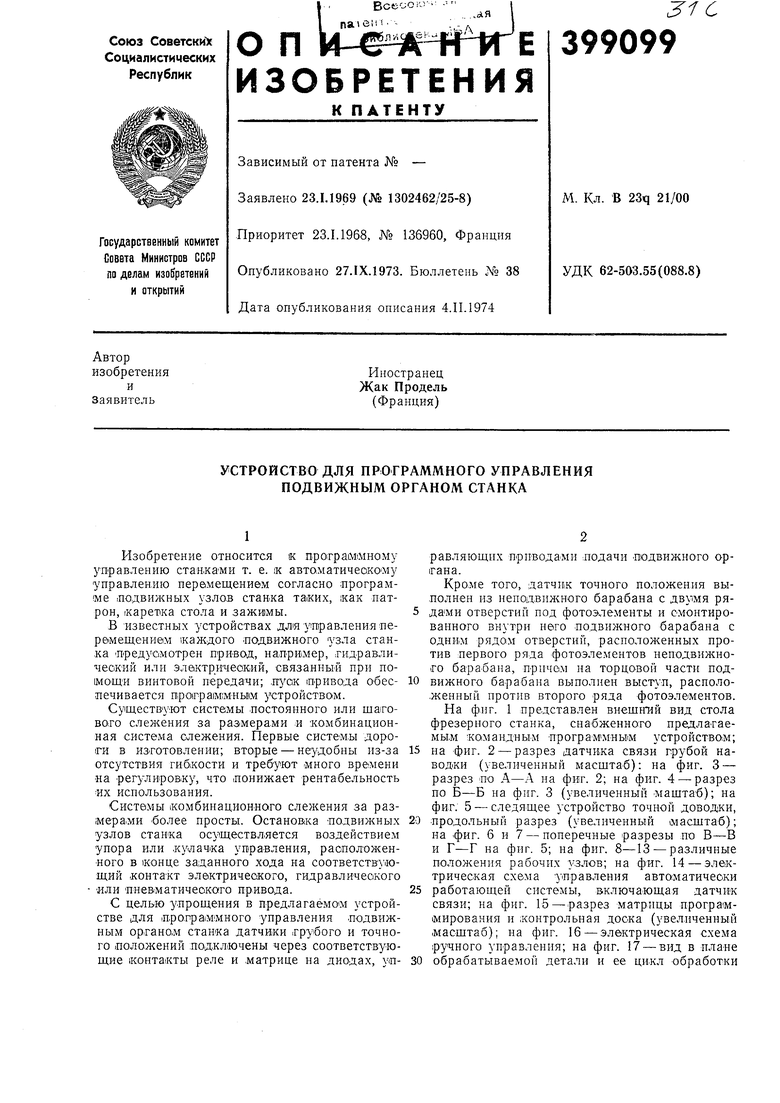

в соответствии с заданной програМ.мои; на фиг. 18-отдельный вид детали, представленный на фиг. 17.

Стол 1 перемещается в двух измерениях последовательно: в -продольном, ,по столу 1 каретхи 2, и поперечном, по направляющим 3 несущей станины 4; во перемещение возможно и в трех намерениях.

Система лрогра1М(Много зправления в кажДО)М из трех измерений идентична, поэтому достаточно пояснить систему продольно.го перемещения стола 1 (фиг. 1).

Комплекс инфор;мацни раз-меров включает два дополнительных фотоэлектрических датчика- датчик 5 облилсения и датчик 6 точной доводки. Датчик 5 включает считывающую головку 7, фоточувствительные элементы, перемещающиеся относительно перфорированной ленты во время продольного движения стола 1.

В этом слзчае считывающая головка 7 закреплена на каретке 2 винтом .8, а перфорированная лента 9 прикреплена винтами 10 с насечками на головках к пальцам 11, установленным в Т-образном пазе 12 стола, пальцы закреплены с помощью винта 13 и гайки 14 в пазе 12 таки-м образом, чтобы перфорированная лента 9 была бы параллельна .продольной оси стола, т. е. в том же направлении, в каком передвигается каретка 2.

Считывающая головка 7 состоит из корпуса 15, включающего некоторое число (четыре в данной случае) горизонтальных отверстий 16-19, расположенных одно над друтим и перпендикулярно относительно лерфор.ированной ленты 9, соответственно закрывающих фоточувствительные элементы 20-23. Отверстия 16-19 соосны соответственным калиброванным отверстиям 24-27, а через ведущий канал 28 перфорированная лента 9 свободно скользит во время продольного движения стола 1.

Стенка ведущего канала 28 включает съемную пластинку 29, открывающую вертикальное отверстие 30, в котором установлена электрическая лампа 31 с вытянутой нитью накаливания, способная осветить канал 28 прямо через калиброванные отверстия 24-27 и калиброванную вертикальную щель 32.

Через отверстия 33 пластины 29 молшо заметить свет 31, этот свет падает через отверстие 34 на фоточувствительный элемент 35, размещенный в отверстии 36, в толще стенiKH корпуса 15. Этот фоточувствлтельный элемент регистрирует работу лампы 31. Корпус 15 закрыт съемным 37, который снимают для замены лампы 31.

Провода питания лампы 31 и фоточувствительных элементов 20-23 и 35 собраны в гибкий жгут 38 соединительной вдуфтой 39, устаиовленной «а баковой стенке корпуса 15. Перфорированная лента 9 может иметь 1множество (четыре в данном примере) дорожек PI - - Р4, что позволяет избел ать ,иокажений, приводящих к обратному стола 1. Эти

дорож1ки имеют вид непрерывной черты, вытя-нутой на перфорированной ленте 9 и располол енной против фоточувствительных элементов 20-23.

Перфорация, такая как , выполнена на ленте, например, ручным перфоратором.

Механизм управления продольными перемещениями стола 1 включает винт, преобразующий вращательное движение в поступательное, и гайку, связанную с кареткой 2. Этот винт снабжен верниером 45 и приводимым в двилсение силовым блоком 46 с гидравличесясим |Приводом, которые крепятся к столу 1 посредством кронштейна 47.

Питание для гидравлического привода подается через подводящий и отводящий трубопроводы, размещенные в гибком щланге 48. Гидравлическрш привод .может иметь как прямое, так и обратное направление вращения выходнаго вала, скорость которого изменяется от величины, соответствующей рабочему перемещению стола до полной остановки.

Следящий датчик 6 точной доводки смонтирован рядом с силовым блоком 46. Датчик имеет металлическую пластинку 49, на которой укреплен цилиндрический корпус 50, включающий ступицу 51 с дв}эдя -щар.иковыми подщипниками 52 и 53, на которых расположен вал 54, параллельный валу 55 силового блока 46. Эти два вала связаны посредство м приводного ремня 56, который (проходит через щкив 57, за1крепленньш чекой на валу 55 привода и щестеренки 58, также закрепленной чекой на валу 54.

Таким образом, мультипликационное отнощение между двумя валами есть функция щага винта перемещения стола 1.

В рассматриваемом примере один оборот вала 54 соответствует продвижению стола 1 на 1 мм. Приводной ремень закрыт предохранительным съемным кожухом 59, установленным на пластине 49.

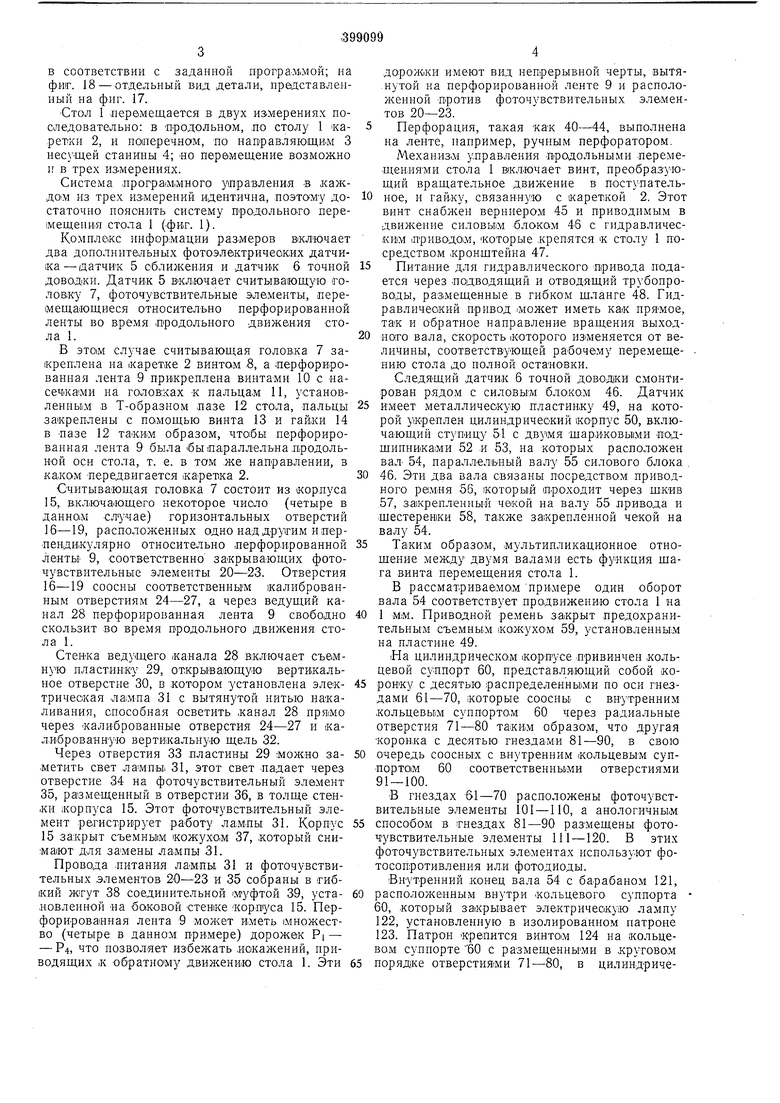

На цилиндрическом корпусе привинчен кольцевой суппорт 60, представляющий собой коронку с десятью распределенными по оси гнездами 61-70, которые соосны с внутренним кольцевым суппортом 60 через радиальные отверстия 71-80 таким образом, что другая коронка с десятью гнездами 81-90, в свою очередь соосных с внутренним кольцевым суппортом 60 соответственными отверстиями 91 - 100.

В гнездах 61-70 расположены фоточувствительные элементы 101 - ПО, а анологичным способом в гнездах 81-90 размещены фоточувствительные элементы 111 -120. В этих фоточувствительных элементах используют фотосопротивления ил.и фотодиоды.

Внутренний конец вала 54 с барабаном 121, расположенным внутри кольцевого суппорта 60, который закрывает электрическую лампу

122,установленную в изолированном патроне

123.Патрон крепится винтом 124 на кольцевом суппорте 60 с размещенными в круговом порядке отверстиями 71-80, в цилиндричеОКОЙ барабана 121 находится серия идентичных .окон 125.

Размеры этих окон таковы, что в любой момент времени вращающийся в .прЯ1М0;м или обратном направлении барабан 121 позволяет освещать четыре фоточувствительных элемента, находясь во время вращения иод углом la, 2а, За, 4а, затем «астунает .их затемнение во время нахождения их под углом а. В избранном |Пр,имере угол а соответствует линейному перемещению управляемого -стола на 0,02 мм; это положение может -быть достигнуто и с |Макси1мальнЫ|М отклонением +0,01 MIM но отнон1енИ|Ю К требуемьш реальньш раз:мерам.

КаждО|Му о.кну соответствуют два окна затемнения угла а с двумя нанравления-ми вращения барабана 121 (фиг. 8 и 9). Размер окон по окружности является функцией от требуемой точности перемещения и диаметра фоточувствительных элементов. Если угол а представляет угол минвмальното перемещения или уточнения (здесь 0,02 .мм) а с - угол отверстия фоточувствительных элементов (угол, под которым радиальные отверстия 71-80 видны ИЗ центра 0), то угловое открывание А каждого окна равно:

А 4а-с- -а 5а-с.

Три открытые части, из которых составляются все окна 125, имеют длину ло Окружности:

(1 2Ь+с-с+а {5а-с) Qa + c.

В порядке другого кругового размещения отверстий 91 -100 барабан 121 имеет широкую выемку 126, полую часть или заполненную 127 (фиг. 7 и 10). угол в между двумя, расположенными рядом фоточувствительньши элементами. Угол в соответствует одному линейному перемещению стола, равному 0,1 мм (Ь 5а). Заполненная часть 127 Предназначена для того, чтобы оценивать угловые перемещения барабана 121 от 5а, тогда как ранее рассмотренный этап слежения позволяет оценивать в любой момент угловое вращение значеннями а, 2а, За или 4а.

Размеры по окружности -и заполненная часть 127 дополняют шире угол а (при двусторонне. вращении барабана 121).

Для остановки движения необходимо полное затемнение отверстия фоточувствительных элементов. Для -пуска стола нужно запрограммировать максимально две информации, одна из которых ограничена ОД мм, а другая - 0,02 мм. Первая информация не обеспечивает достаточно точной отработки заданного перемещения (несколько десятых и сотых долей мм), так -как кроме собственного отсчета перемещения на точность остановки влияет инерционность механической, электрической и гидравлической систем.

В данном примере предполагается, что угол а, меньше утла с (фиг. 12). Но возможны варианты (фиг. 13), когда угол а будет больше угла с. Превосходящий пробег берется с учетом на инертность и равняется 0,1 мм. Поэто|Му для этапа контроля 0,02 мм плотные секторы, за крывающие а, располагают таким образом, чтобы его угловое биение передавалось пробегу стола выше 0,1 мм (фиг. 11). Эта задержка закрывания превосходящего -пробега доводки позволяет использовать для программирования простую электрическую цепь управления типа наложения.

Каждому 0,1 мм, отличающемуся от эта-па (фиг. 7), можно последовательно программировать для укомплектования 0,01 мм, 0,04 мм, 0,06 мм или 0,08 -мм одному из четырех фоточ увствительных элементов непарного порядка этапа (фнг. 6).

Оператор располагает окно постоянного свечения с ма-ксимальным размером 0,78 мм и регулируемы-м по 0,02 м, начиная с 0. Наприер, из-за ошибки первого датчика 5 связи барабан 12 занимает положение, указанное на фиг. 8 и 10.

Оператор читает на верниере 45 (фиг. 1) действительные перемещения стола 1 и замечает, что осталось еще пройти, например, 0,14 мм, чтобы получить требуемый размер. С -помощью верниера 128 он узнает в это время отклонение внзтреннего барабана 121 и с помощью спецнально разработанного графика узнает комбинацию, которую следует установить вручную, т. е. чтобы вручную установить точно регулировку точной доводки датчика 6.

Необходимо программировать комбинацию 119 (фнг. 7), 107 (фиГ. 6), чтобы после затемнения фоточувствительпого элемента 119 и 107, барабан 121 повернулся бы на угол, представляющий требуемое перемещение на 0,14 мм.

- Возможно, что первая установка не позволит достичь строгих параметров из-за возможной инерцнн во время изготовления указанных параметров и рассматриваемых перемещений.

В таком случае необходимо еще одно чтение верниера 45 (фнг. 2) станка, требуемого полол ения на столе управления и на верниере 128, говорящем о занимаемом пололсенип барабана 121. После этого требуется еще раз поправить установку деталей, чтобы датчик 6 был поставлен в условия строгой доводки размеров.

Устройство ручной регулировки позволяет в период подготовки станка к работе добиться того, чтобы в условиях автоматического реж.има система надежно отрабатывала заданную программу.

Контроль за свечением лампы 122 осуществляет светочувствительный элемент 129, связанный с внутренним суппортом через отверстие 130 про.дольного направления. Таки-м образом, -когда лампа 12 затемнена, ее световой поток попадает в глубину вращающегося барабана 121 и достигает фоточувствительного элемента 129 через отверстие 130.

Крышку 131 ввинчивают в корпус 50; она герметически закрывает аппарат благодаря прокладке 132.

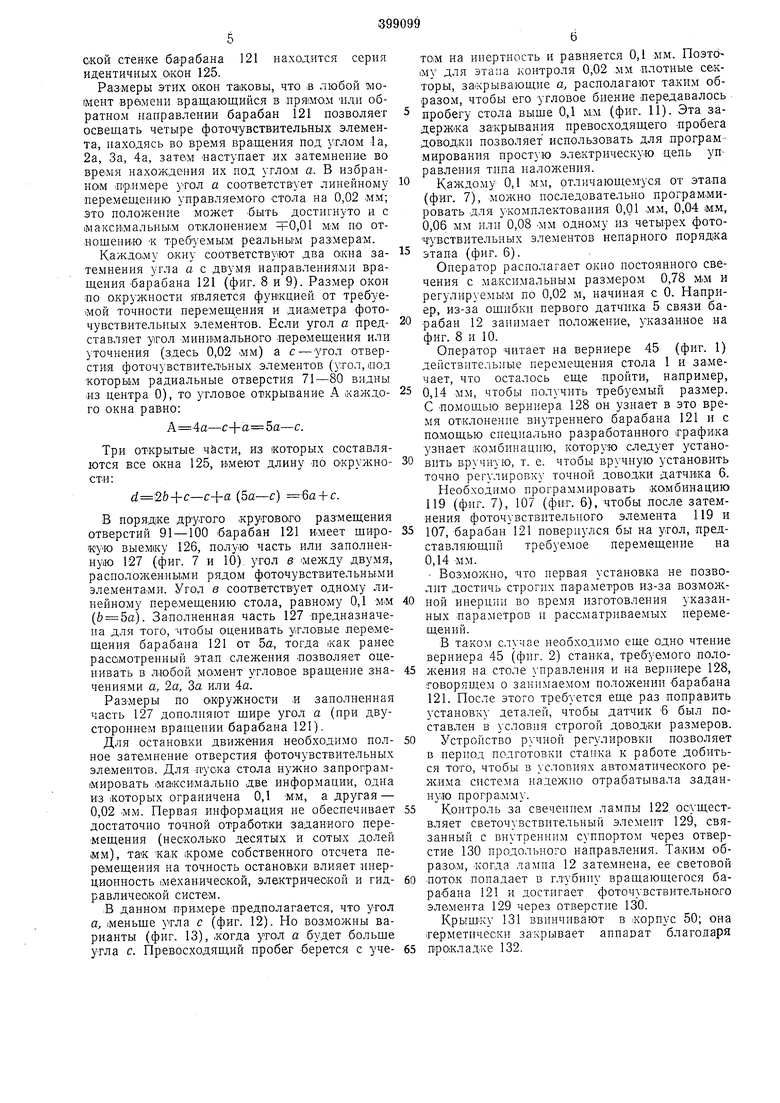

На фиг. 14 схематично представлена главная часть системы автоматического 1контроля в совокупности со Следящим устройство.м. Эта схема автоматического жонтроля включает датчик 5 положения связи и четыре светочувствительные 1ка1меры 20-23, реагирующие на свет ламлы: 31 через перфорациояную ленту 9, датчик 6 связи с двумя светочувствительныМи камера.ми 111 -120 и его десять фоточувствительных камер 101-110, приводной блок 46 управления с винтовой передачей стола 1, а также приводной блок 133, обеспечивающий продвижение каретки 2 через винтовую передачу.

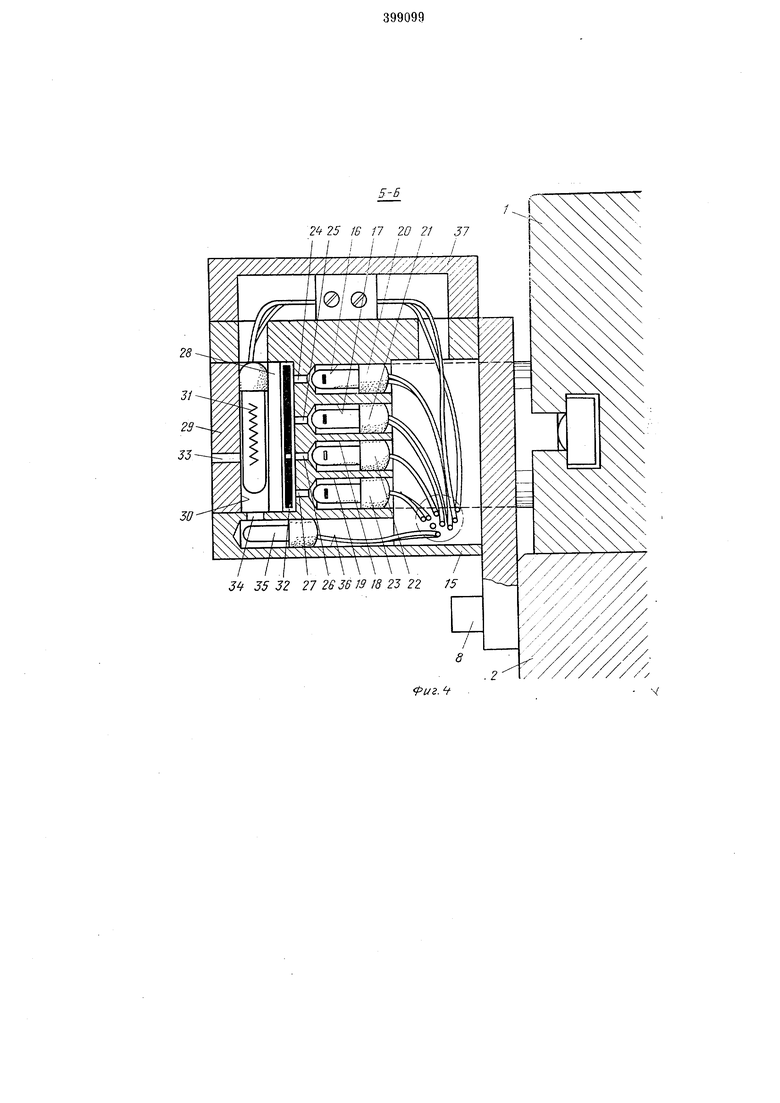

Датчик 5 связан посредством контакта jRiB в реле RI возбуждает катущку 134 селектора 135 классического типа. Селектор 135 служит источни,ко1М последовательного питания колонок матрицы 136 на диодах 137 (|фиг. 15). Горизонтальная линия этой .матрицы соответствует фазличньш параметрам всевозможных этапов. Например, продольное движение стола вправо и влево, поперечное движение стола вперед и назад, затем скорость быстрого перемещения, рабочая скорость замедления, затем выбор из четырех дорожек ленты, выбор из десяти фоточувствительных камер 111 -120 и, накопец, выбор из десяти светочувствительных 1ка.мер 101 - ПО.

Выходы различных цепей матрицы соответствуют указанным параметрам, первая линия золотника управления 138 служит для включения силового блока 46 продольного перемещения стола 1 вправо; вторая линия - движение стола 1 влево. Аналогичную работу выполняет золотник управления 139 для привода 133 поперечного перемещения каретки 2.

Скорость быстрого перемещения стола 1 и каретки 2 обеспечивается прямой связью силовото блока 46 и приводного блока 133 с резервуарам 140. Нагнетание масла в систему распределения происходит с ;памощью насоса 141.

Золотник 142 в нейтральном положении переключателя включает нагнетание масла насосом 141 в резервуар.

Возбуждение катушки 143 этого золотника вызывает закрытие линии утечки и заставляет со всей мощностью насоса запускать силовой блок 46 и приводной |блак 133.

Выход линии с лжазателем «рабочая скорость связан с катушкой 144 золотника 142, которая распределяет часть мощности насоса через регулятор 145 мощности, возвращая в резервуар часть жидкости, а другая часть этой мощности подается в СИЛОВой блок 46 и приводной блок 133.

Выход линий с указанием «скорость замедления связан с золотником 146 через контакт закрытия RIC реле Ri, «оторый ведет регулятор мощности 145 в направлении своего ,максимальното открытия.

Выходы четырех цепей, связанных с четырьмя доролжами РЬ Ра, РЗ, Р4 перфорированной

ленты, соединены соответственно с четырьмя светочувствительными камерами 20-23.

Выход последней линии матрицы 136 связан с катущкой возбуждения R2 переключателя контактов RsA.

На фиг. 15 представлена матрица 136, контрольная доска 147, на которой находится ручка 148 для управления передвижением стола или каретки в двух направлениях, переключатель 149 быстрого перемещения и рабочей скорости и кнопка 150, служащая для включения .минимальной скорости, инверцнонный переключатель 151, переключатель 152 выбора дорожки, переключатель 153 коррекции десятых долей миллиметра, селекционный переключатель 154, служащий для коррекции 0,02 мм, ручка 155, названная «ручкой поиска этапов, посредством которой осуществляют в любой момент щаговое передвижение селектора 135.

На фиг. 16 представлена электрическая схема, соответствзющая доске 147 управления. Ручка 148 подстройки служит замыканием в различных положениях контактов 156-159 соответственно. Нрограммирование точной доводки датчиков связи и пуск в следующий момент выполняются путем включения диодов 134 (фиг. 15) на матрице 136 управления автоматическим циклол или простой манипуляцией трех вращающихся кнопок 152, 153, 154 при ручном управлении. О работе соответствующих электрических цепей сигнализируют лампочки 160 и 161.

Использованием матрицы 136 ток питания через цепь 162 при вертикальном расположении селектора 135 распределяется в направлении горизонтальной стрелки на фотоэлектрическую камеру 20 датчика 5, с одной стороны, и с другой стороны, на фотоэлектрические камеры 112 и 102 датчика 6.

При нрохождении через различные фотоэлектрические кямеры тока они -начинают работать. Следует отметить, что подключение параллельное.

Движение датчика 5 связи по дорожке PI позволяет в какой-то момент видеть освещение камеры фотоэлектрического элемента 20. Таким образо,м, цень 162, разблокированная в этот момент, включает в работу усилительное реле :Ri (фиг. 14), контакты которого RIA, RIB, RIG замыкаются; контакт авто-матичеакого питания RIA, замыкающий цепь управления реле RI, подает вспомогательный ток через цепь 163, идущий от датчика связи, работающего в это время.

Прямое питание усилительного реле Ri по цепи 164 поддерживается вплоть до полного затемнения фотоэлектрической камеры 20 через цепь 163 автоматического питания. Указанное реле находится еще под напряжением до полного затемнения фотоэлектрической камеры 112 и 102 датчика 6. Различные окна барабана 121 на ступенях (фиг. 6 и 7) датчика 6 связи позволяют поддерживать освещенность двух фотоэлектрических камер, выбранных

910

.под углом, постоянной и точпой в пространст-(фиг. 14). Если его переключить на положение

ве. Матрица 136 программирования семью«ручной пнкл, он распределяет питание по

первыми горизонтальными линиями 165 (фиг.цепи 169 на шаговый селектор 135, на другие

15) управляет средства.ми блаков 46- и 133ступени распределения и на вращающиеся и своими двадцатью четырьм-я горизонтальны- 5 кнопки 152-154.

МИ линиями 166 обеспечивает в точный мо-Оператор может тогда вызывать работуIKOMмент сигнал .и отключение усилительного ре-бинадии, начиная с кнопо:к 148, 149, 150

ле RI.(фиг. 15), которые контролируют блоки 46 и

Это реле включает цепь независимого ав-133.

томатического литания RIAJ две контрольные 10 Кнопка 148, приведенная в работу для подцепи с конта. RIB, Ric-стройки в четырех на-правлениях 156-159 упВызов усилительного реле Ri, контакты RIBравляет золотниками 138 и 139 распределенаходятся -под воздействием электромагнитания (фиг. 16) в соответствии с положением

134,который действует на щатовый селектор-вращающейся .кнопки 149 с возможностью

135.Во время отключения усилительного реле 15 приостановить ;конец пробега .путем за мы;каRI с электро магнита 134 снова снимается на-ния 1кнот и 150.

лряжение и механизм оттягивается под воз-Стол, управляемый теперь ручным спосодействием пружины 167, которая обеспечива-бом, -посредством кнопки 148 движется в преет продвижение селектора на один шаг . из.дусмотренно м направлении рассматположения I в лоло кение II, например, раз- 20риваемому этапу и увлекает за собой перфорыв цепи питания работы лрограммированиярированную ленту 9 датчика дово.Д|КИ таким в первой колонке, лерейдет к управлению вто-образом, что перфорация на избранной дорожрой.ке посредством поворотного кнопочного переТаким образом, каждый разрыв цепи усили-ключателя 152 (фиг. 15-16) позволяет осветельного реле Ri за-мыкает последовательно 25щению проникать в фотоэлектрические .камепитание слева налраво каждой колонки .мат-ры для управления усилительным реле Ri. рицы протра.м.мирования (фиг. 15). О замыка-Кро.ме того, тем же способом, с по.мощью НИИ цепи сигнализируют лампы 160 и 161. При-поворотных кнопок 153 и 154, начинает рабовызове усилительного реле Ri контакт Ric за-ту матрица набора комбинаций копечной докрывается и, если замедление запрогра-ммиро- 30водки датчика связи. Оператор, задав авто.мавано на матрице для комбинации № 2, ток пи-тическую работу по этапам с помощью кнопки тания достигает в этот момент золотник 146,на доске управления 147, может управлять который ве.дет регул1ятор 142 мощности, конт-этим этапо.м, за.мкнув о.дин из конта.ктов ролируЯ за медленное движение к .кон.цу nipo-159. В конце пробега, после -отключения усибега. 35лительного реле Ri, селектор 135 передвигаетПоследняя горизонтальная линия 168 -мат-ся на один щаг и прерывает питание цепи 170 рицы имеет реле управления R2, которое за.мы-всех узлов привода и слежения (фиг. 16). .кает .це-пь 163 на прямое управление усили-Остановка стола управления произведена, опетельного реле Ri. Это увеличивает возмож-ратор проверяет пара-метры по верниеру 45 ность коррекции датчика 6 связи. В предла- 40стола. Чтобы осуществить новый пуск стола 1 -гаемо.м способе выполнения максимальныеили каретки 2, необхо.димо в.ключить .кноп-ку раз.меры окна освещения равны 0,78 .мм, что155, которая приводит -к движению селектор иногда .может .быть ограничено. На-пример, по-135 для новой полачи питания по цепи 170 в еле того, .как выполнена максимальная кор-узлы управления и контроля доски 147. Цепи рекция, а размеры не .достигнуты, .достаточно 45.питания, под.кл.ючающиеся кнопкой 155, обесзапрогра-ммировать новый этап на той же ин-печиваются посредством селектора 135 та-ким формации, что и предшествующая, но с дат-образом, что отключение в конце програ.ммы чиком 6 связи, предназначенным для получе-вызывает остановку стола, даже если кнопка ния перемещения более чем на 1 м-м (разре-ручного управления 155 включена в рабочее шающая способность датчика 6). Та.ким обра- 50положение. Кроме того, если ручной контроль зом, каждый оборот датчика 6 связи соответ-станка приводят в действие те же ко-мпоненты ствует 1 .мм пробега стола, при наборе этапаэлектрических элементов, в частности селектопозволяет ожидать получение точных пара-ра 135 шагового продвижения, что и контроль метров ло расчетам селектора 135 и финаль-автоматического цикла, точная остановка осуному слежению. Для .ра-боты ручного управле- 55ществляется при тех же условиях, в частности ния устройство-м программирования операторинерции отключения этапов. Кнопка ручного располагает доской 147 (фит. 15 и 16), поз-управления 155 позволяет в равной степени воляющей ему отыскивать закрепление кор-повернуть селектор 135 на столько шагов, нарекции поэтапно, для слежения за .доводкойсколько это необхо-лимо для поисйа заданной датчика 5 и .для обеспечения точ.ности пара- 60ко.мбинации, всегда отмечаемой ипдмкаторныметров изготовления. На этой .доске перекл.ю-ми лампочками 160-161. После ручной репчатель 151 распределяет ток питания на двалировки комбинации с помощью доски 147 положения. Если переключить кнопки на .по-оператор .может закрепить всю информацию ложение «автоматический цикл, селектор 135на -колонке матрицы 136 с -помощью кнопки питается так, .ка.к представлено на схеме 65155 и индикаторных лампочек 160-161 селектора 135 для выполнения этой програ-ммы. Когда переключают переключатель 151 на «автоматические цепи, комплекс лрограммирова«ия ручной комбипации повторяется автоматически. Используя в своей работе последовательпо доску 147 упраг ления и матрицу 136, оператор по ци-кла.м изготовления, зарапее подготовленным и отрегулпрованиы.м в точном соответствии с программой, не вмешивается уже больше в работу станка или датчика 5. Этот цикл -может быть поправлен на матрице в любой момент, например, чтобы комиенсировать износ оборудования и -поправить сбившуюся какую-нибудь часть станка. Картон -должен оставаться на матрице во время работы. Работа .комллекса поясняется на при-мере изготовления -детали, представленной (на фиг. 17 и 18). Деталь, представленная полностью (на фиг. 18), имеет суппорт, включаюший станину 171, -которая должна остаться без обработки и над которой возвышается с одной стороны две поверхности скольжения 172, 173 в 1горизонтально-м.плане, 174, 175 в общем плане и -две параллельные поверхности в вертикальном плане 176, 177. Станина 171 имеет также поднятый край 178, представляюший лоперечный вертикальный край 179 и небольшой горизонтальный выступ 180. Изготовление детали включает последовательные операции фрезерования, выполненные вертикальной фрезой 181: обработка горизонтальной поверхности 174, вертикальной 176, направля-ющей поверхность 172, вертикальной поверхности 179, горизонтальной 180, поднятого края 178, ГОризонтальной поверхности 175, вертикальной поверхности 177 и направляющей 173. Деталь укреплена на столе станка таким образом, что направляющие 172 и 173 параллельны продольной оси стола. FO - положение фрезы 181 в начале цикла обработки. Высота фрезы и положение стола на каретке 2 таковы, что первое продольное движение вперед стола 1 в направлении стрелки fi обеспечивает обработку горизонтальной поверхности 174 и вертикальной 176. Это перемещение стола производится со скоростью, равной скорости рабочей подачи. С моамента, когда фреза отошла от поверхности, которую она только что обрабатывала, т.е. когда она занимает положение Р, стол может -перемещаться с большой скоростью до положения FZ близкого к позиции, соответствующей изготовлеиию вертикальной поверхности 179 и вертикальной поверхности 180 детали путем поперечного перемещения каретки 2. Горизонтальная поверхность 180 находится иа том же уровне, что и поверхность 174 и 175, -Поэтому не предусмотрено вертикальное перемещение сто-ла или фрезы. При наличии такого перемещения два первых движения остаются неизменны. После изготовления поверхности 179 и 180 фреза находится в положении Р но отношению к детали. Стол перемещается в обратно-м направлении стрелки /i с большей скоростью, чем это было до момента; пока фреза не оказалась в положении F. Скорость стола убывает и становится соответствующей скорости обработкн для горизонтальной повер.хности 175 и вертикальной 177, фреза достигает иоложения FS и скорость стола может снова возрасти при достижении ею -положения FQ,, в соответствии с которым при поперечном движении каретки 2 в натра-влении стрелки /о фреза достигаетположение f Т- е. когда оиа снова окажется в первом гюложении FQ начала цикла. Вто-рая, третья и седьмая комбинации, в конце которых фреза должна занять последовательно положения F-j, PZ и FT, являются единственнымя, для которых положение детали может быть обеспечено с бо.яьшой точностью, по-скольку в это время о;ии обрабатывают вертикальные поверхности 179, 177 и 176 (для следующих циклов) соответственно. В точках f 1, F, fg, в которых скорость стола меняется при продольном перемещении, а в точке fg, фреза останавливается в конце цикла- необязательно иметь высокую точность потому, что она в это время не выпол-няет обработки поверхности изготовляемой детали. Для семи комбинаций рассматриваемого цикла, несмотря на то, что датчик 5 используют для каждой комбинации, датчик 6 вступает в работу только в положениях FZ, РЪ и FT. Для подготовки станка к работе производят следующие операции. Изготавливают ленты 9 (фиг. 18) программирования, предназначенные для чтения датчиком 5 при продольном движении и датчиком поперечного движения каретки 2. Осуществляют проверку путем перемещения стола и каретки для различных этапов работы, размещая их необходимым порядком на ленте небольшого размера, чтобы избежать искал ений перемещений стола 1 и каретки 2. Когда все перемещения цикла намечены, что легко осуществляют с точностью порядка 0,3 ТИМ, перфорируют ленты, в частности ленту 9, в точках 40-44 систематически на несколько десятых миллиметра вперед по отношению к реальным размерам с учетом того, что в направлении делается каждый раз продвижение детали и инструмента. Перфорированные ленты устанавливают на место в станке, и оператор контролирует различные движения с помощью ручного управления. В конце каждого перемещения, осуществленного в соответствии с перфорацией ленты, одна из фоточувствительных ламп 20-23 датчика 5 работает и передает команду на программирующее устройство замедления скорости стола, который продолжает пробег до полного затемнения соответствующей лампы фоточувствительного элемента. Для положения Fa, PZ, PI оператор читает на верниере 45 винта продвижения стола, что араметр достигнут. Чтобы исправить работу датчика 6 нужно апрограммировать необходимую поправку

13

При включенном положении барабана 128 датчика точяой доводки на доске 147 набрана электрическая комбинация для обнаружения необходимого перемещения и достижения точной остановки стола в конце комбинации.

Предмет изобретения

1. Устройство для програмМНого уиравления подвижным органом станка, выполненное в виде датчика грубого положения, например перфоленты, заюреплениой на станине, и датчика точного положения, соединенного с винтом подачи подвижного органа, отличающееся тем, что, с целью упрощения устройства, дат14

чики груоого и точного Положении подключены через соответствующие контакты реле к матрице на диодах, управляющих приводами подачи подвижного органа.

2. Устройство по п. 1, отличающееся тем, что датчик точного положения выполнен из ненодвижного барабана с двумя рядами отверстий под фотоэлементы и смонтпрованного внутри него подвижного барабана с одним рядом отверстий, расположенных Против первого ряда фотоэлементов неподвижного барабана, причем на торцовой части подвижного барабана выполнен выступ, расположенный против второго ряда фотоэлементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок для обработки стереотипных досок | 1947 |

|

SU99137A1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2200087C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 1934 |

|

SU47155A1 |

| Технологическая линия для производства ограждающихКОНСТРуКций | 1973 |

|

SU472549A1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2221693C1 |

| I ЗСЕСОЮЗМАЯ^i^mQ-m^i^-m^ | 1973 |

|

SU378710A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Установка для автоматической обработки почты | 1970 |

|

SU466636A3 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК С ПАНТОГРАФОМ | 1998 |

|

RU2160658C2 |

| Устройство для изготовления обрезиненного кордного полотна | 1973 |

|

SU539510A3 |

А-А Ю /

3 W «2 .l I / I

. У Фиг. 5 ,2а, JW 80 W3 79 70,ЛУ 69.125 /j;

//7

Vu.8. n

109

iPazJS .Фиг. 14

136

I 231455 У89Ю1 i /J/

о .-, о о1о о о -Ь.„- Ш XU /

oij fffSl Mnvjf to

о 000 I д х: о © о@ о 000 d .-;;.b-.

Ф о о о jO о Э о о i 1 i--

о®® о о о о о о i в

oooSooooo 13 -200 о о о о с/ -J о о о о о о 0|0 о о о /.-.

4i о с о о о о ого о о о

К1 ; - ооооо оооо о о

3 о- 0000 ,ji-f7, Sj-f х

7о6ооооо о оо с л о о о о о о ;жо о f о офо о о со о о о

-57/ о о о о о о о(о о о о 5 oooooocioooc

// ООООО OOJOOOQ

/ о о о о о о о о о о о -J о о о о э о о э о о о J-; oSoooocpooo

2 с о о о о о с;о с

у о о о

4: о о® 00

сое оо 7ооооооо1о 5 о о о о о с и. - J оооооос-; JO - йо о о U о с ojo с о jy о о о о о с ок; о о

J6Z

/ff-5

л/.Я

„,т

AV

Фи г 15 f2 Н

/

N.

iPuz. /7

Авторы

Даты

1973-01-01—Публикация