Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для подготовки пиломатериалов к склеиванию по длине.

Известен станок шипорезный, содержащий станину, стол для набора заготовок, суппорт пильный для подрезки торцев заготовок и суппорт фрезерный для формирования шипов, гидроцилиндры прижима для прижима заготовок, электродвигатель шпинделя пилы, электродвигатель фрезерного шпинделя, систему управления, гидросистему и цилиндры перемещения (1).

Недостатками данного шипорезного станка являются малая производительность, обусловленная перемещением заготовок с помощью стрелы, большие габариты с учетом зоны перемещения каждой стрелы, ухудшение качества, связанное с неоптимальной последовательностью включения цилиндров, сложность обслуживания из-за низкой эффективности автоматического контроля положений заготовок и завершения операций в цикле обработки.

Известен также станок шипорезный, содержащий станину с установленной на направляющих кареткой, стол для заготовок, суппорт пильный для подрезки торцев заготовок и суппорт фрезерный для формирования шипов, пневмоцилиндры прижима для прижима заготовок, электродвигатель шпинделя пилы, электродвигатель фрезерного шпинделя, систему управления с конечными выключателями, пневмосистему и пневмоцилиндры перемещения (2).

Недостатками данного шипорезного станка являются малая производительность, обусловленная перемещением заготовок поочередно в двух направлениях, большие габариты для перемещения каретки, ухудшение качества, связанное с неоптимальной последовательностью включения цилиндров и выбором их геометрических параметров, неоптимальной схемой привода шпинделей, а также с односторонним прижимом и отсутствием возможности регулирования ориентации суппортов, сложность обслуживания из-за низкой степени автоматизации контроля положений заготовок и завершения операций в цикле обработки.

Технической задачей изобретения является создание эффективного шипорезного станка, а также расширение арсенала шипорезных станков.

Технический результат, обеспечивающий решение поставленной задачи, заключается в повышении производительности и качества продукции, расширении функциональных возможностей, снижении энергоемкости, сокращении габаритов и массы, упрощении обслуживания.

Сущность изобретения заключается в том, что в станке шипорезном, содержащем станину с установленной на направляющих кареткой, стол для заготовок, суппорт пильный для подрезки торцев заготовок и суппорт фрезерный для формирования шипов, электродвигатель шпинделя пилы, электродвигатель фрезерного шпинделя, систему управления с конечными выключателями, пневмосистему, пневмоцилиндры прижима заготовок и пневмоцилиндры перемещения, для решения поставленной задачи первый из пневмоцилиндров прижима размещен на каретке с возможностью прижима заготовок сверху, а второй - с возможностью прижима заготовок сбоку, пневмоцилиндры перемещения установлены с возможностью перемещения фрезы и подачи каретки, электродвигатель шпинделя пилы установлен с возможностью осевого перемещения, электродвигатель фрезерного шпинделя установлен на боковой стенке станины с возможностью поворота на шарнирных опорах и соединен гибкой передачей с нижним концом фрезерного шпинделя, связанного со штоком пневмоцилиндра перемещения фрезы, а пневмосистема снабжена первым и вторым исполнительными распределителями, подключенными к пневмоцилиндру подачи каретки и к пневмоцилиндру перемещения фрезы, соответственно, и третьим исполнительными распределителем, подключенным к пневмоцилиндрам прижима.

Предпочтительно стол для заготовок расположен на каретке и снабжен выступающей частью, к которой прикреплен пульт управления станка, а пневмоцилиндры прижима установлены вдоль осей, лежащих в двух параллельных плоскостях, и закреплены на каретке с помощью опор, связанных между собой горизонтальной плитой, при этом пневмоцилиндр подачи каретки размещен между направляющими станины, на которых установлена каретка, а пневмоцилиндр перемещения фрезы расположен под шкивом гибкой передачи.

При этом электродвигатель шпинделя пилы установлен горизонтально на направляющих суппорта пильного с возможностью осевого перемещения с помощью регулировочного винта, электродвигатель фрезерного шпинделя установлен на вертикальной боковой стенке станины с возможностью поворота на шарнирных опорах, с одной из которых соединен винт, введенный в зацепление с гайкой, встроенной в основание этого электродвигателя, на валу которого установлен один шкив гибкой передачи, другой шкив которой установлен на нижнем конце фрезерного шпинделя, гильза последнего связана одной встроенной гайкой с винтом на штоке шарнирно установленного пневмоцилиндра перемещения фрезы и снабжена другой встроенной гайкой, введенной в зацепление с винтом-толкателем.

Одновременно первый, второй и третий исполнительные распределители выполнены двухпозиционными пятилинейными, причем первый и второй исполнительные распределители снабжены каждый электромагнитом управления, а третий исполнительный распределитель выполнен с тремя двухпозиционными пневматическими распределителями управления, один из которых подключен к одной полости управления, а два других последовательно подключены к другой полости управления этого распределителя.

Кроме того, система управления выполнена с конечными выключателями наличия ограждения фрезы, исходного положения бокового прижима, исходного и крайнего положений каретки, верхнего и нижнего положений фрезы, причем в системе управления конечный выключатель наличия ограждения фрезы связан с элементами блокировки электродвигателя фрезы, конечный выключатель исходного положения бокового прижима связан с элементами блокировки перемещения каретки и суппорта фрезерного, а также с электромагнитом первого исполнительного распределителя, конечный выключатель исходного положения каретки связан с электромагнитом второго исполнительного распределителя, конечный выключатель крайнего положения каретки связан с электромагнитом первого исполнительного распределителя, конечные выключатели верхнего и нижнего положений фрезы связаны с элементами сигнализации станка. Диаметры шкивов на валу электродвигателя и на шпинделе фрезы относятся как 2:1. Пневмосистема снабжена блоком подготовки воздуха, включающим последовательно установленные фильтр, клапан редукционный, реле давления, манометр и теплообменник, причем ход пневмоцилиндра верхнего прижима, ход пневмоцилиндра бокового прижима, ход пневмоцилиндра подачи каретки и ход пневмоцилиндра перемещения фрезы относятся между собой как 8:5:50:2, а диаметр штоков пневмоцилиндров верхнего прижима, бокового прижима, подачи каретки и перемещения фрезы относится к диаметру штока пневмоцилиндра бокового прижима как 5:8, пневмосистема снабжена регулируемыми дросселями с установленными параллельно им обратными клапанами, подключенными к каждой полости пневмоцилиндров.

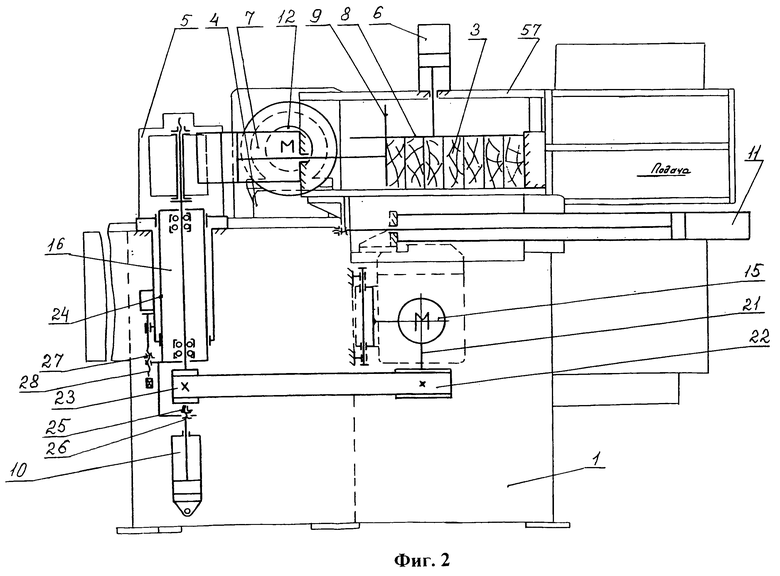

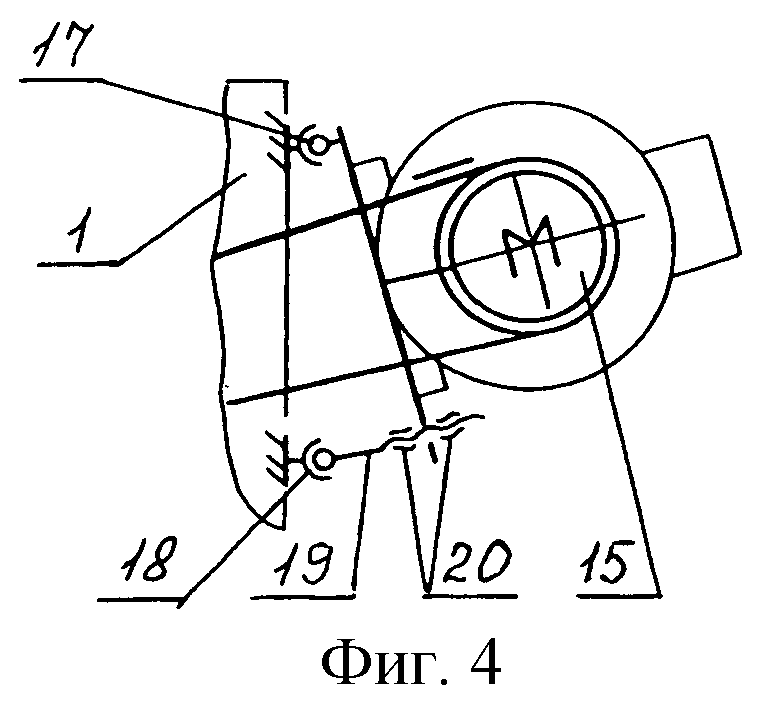

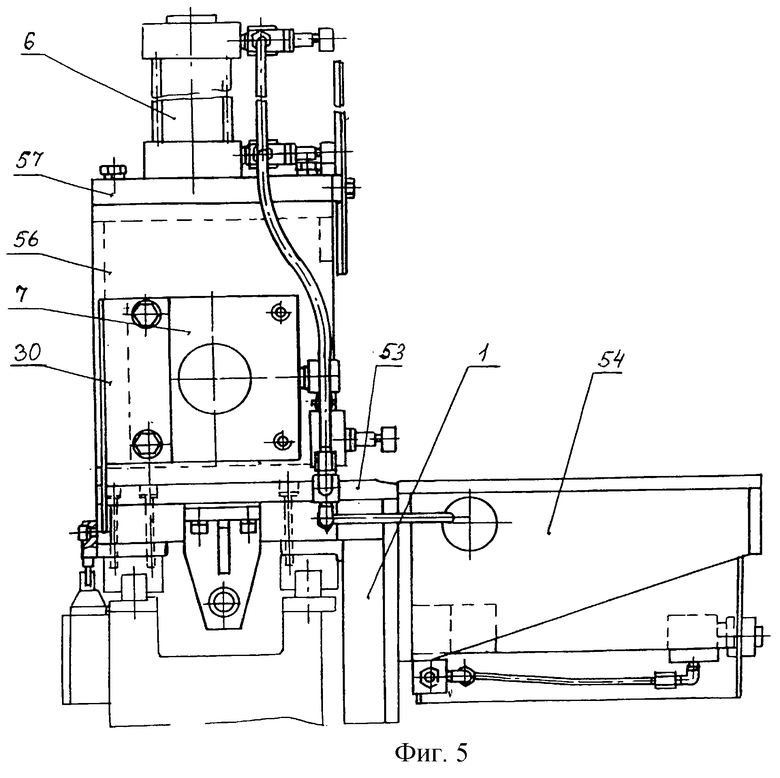

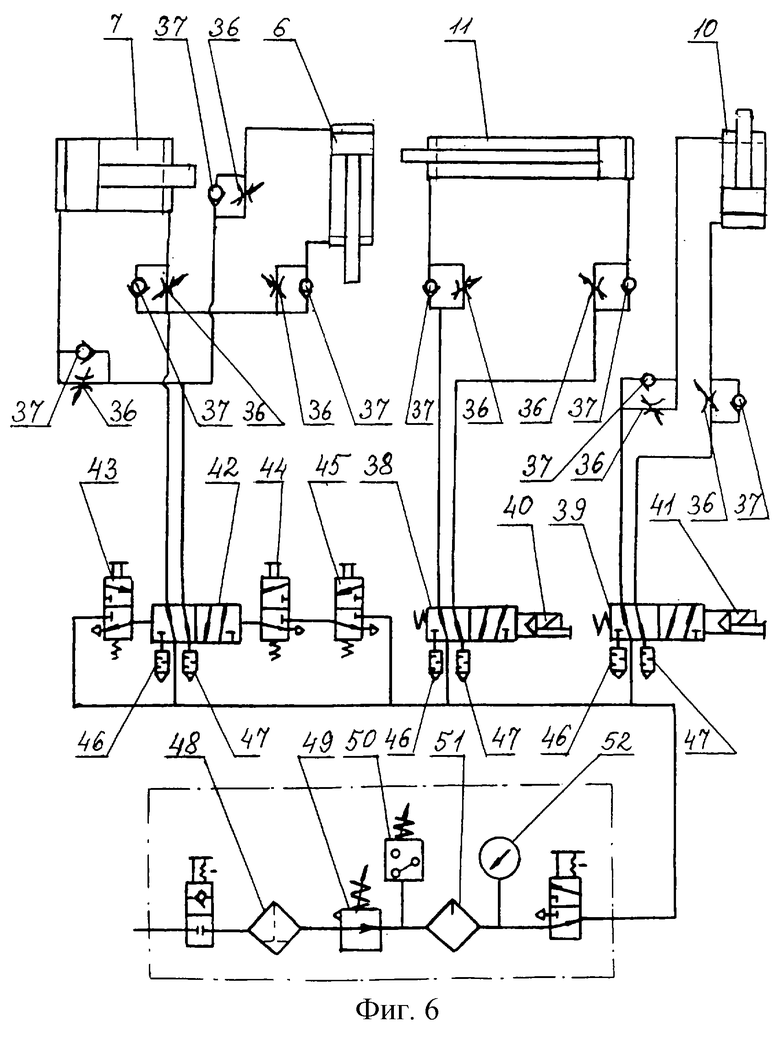

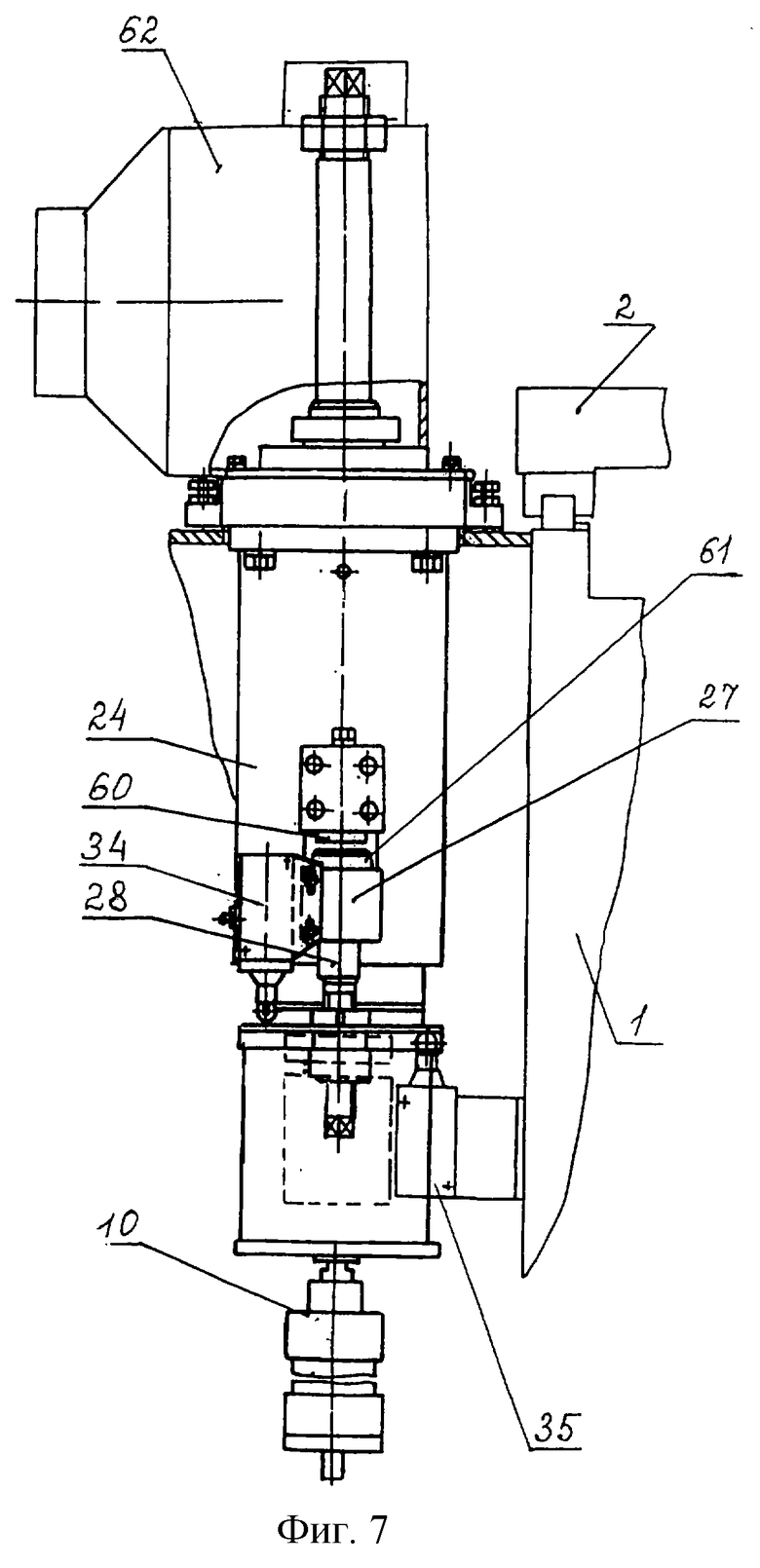

На фиг. 1 изображен общий вид станка, на фиг.2 - кинематическая схема станка вдоль подачи каретки, на фиг.3 - кинематическая схема станка поперек подачи каретки, на фиг.4 - схема установки электродвигателя шпинделя фрезы, на фиг. 5 - каретка, на фиг.6 - схема пневматическая общая, на фиг.7 - устройство шпинделя фрезы.

Станок шипорезный содержит станину 1 с установленной на направляющих кареткой 2 для набора пакета 3 заготовок, суппорт 4 пильный для подрезки торцев заготовок и суппорт 5 фрезерный для формирования зубчатых шипов, пневмоцилиндры 6, 7 прижима, закрепленные на каретке 2, первый из которых снабжен прижимом 8 для прижима пакета 3 заготовок сверху, а второй - прижимной плитой 9 для прижима пакета 3 заготовок сбоку. Пневмоцилиндр 10 перемещения фрезы и пневмоцилиндр 11 подачи каретки 2 установлены на станине 1, электродвигатель 12 шпинделя 13 пилы (не обозначена) установлен горизонтально на круглых направляющих (не обозначены) суппорта 4 пильного с возможностью осевого перемещения с помощью регулировочного винта 14, электродвигатель 15 шпинделя 16 фрезы (не обозначена) установлен на вертикальной боковой стенке станины 1 с возможностью поворота на шарнирных опорах 17, 18. Электродвигатель 15 размещен в нижней части станины 1, ниже стола каретки 2. С опорой 18 соединен винт 19, введенный в зацепление с гайкой 20, встроенной в основание электродвигателя 15, вал 21 которого направлен вниз. На валу 21 электродвигателя 15 установлен один шкив 22 гибкой передачи, а другой шкив 23 установлен на нижнем конце шпинделя 16 фрезы, гильза 24 которого связана одной встроенной гайкой 25 с винтом 26 на штоке шарнирно установленного пневмоцилиндра 10 перемещения фрезы и другой встроенной гайкой 27 с винтом-толкателем 28. Система автоматического управления содержит конечный выключатель 29 наличия ограждения 30 фрезы, конечные выключатели 31, 32, 33 исходного положения бокового прижима, исходного и крайнего положений каретки 2, конечные выключатели 34, 35 верхнего и нижнего положений фрезы соответственно. Пневмосистема включает регулируемые дроссели 36 с установленными параллельно им обратными клапанами 37, подключенные к каждой полости пневмоцилиндров 6, 7, 10, 11, первый и второй исполнительные двухпозиционные пятилинейные распределители 38, 39 с электромагнитами 40, 41 соответственно управления. Распределитель 38 подключен к пневмоцилиндру 11 подачи каретки 2, а распределитель 39 - к пневмоцилиндру 10 перемещения фрезы. Третий исполнительный двухпозиционный пятилинейный распределитель 42 подключен к параллельно соединенным между собой пневмоцилиндрам 6, 7 и снабжен тремя двухпозиционными пневматическими распределителями 43, 44, 45 управления, первый из которых подключен к одной полости управления (не обозначены), а два других последовательно подключены к другой полости управления распределителя 42 и выполнены с возможностью ручного переключения.

Отношение диаметров шкивов 22, 23 на валу электродвигателя 15 и на шпинделе 16 фрезы соответственно равно 2:1. При этом диаметры шкивов 22, 23 могут быть равны 140 и 70 мм соответственно.

Исполнительные распределители 38, 39, 42 снабжены пневмоглушителями 46, 47. Электромагнит 40 связан с кнопкой ручного включения (не изображена).

Блок подготовки воздуха содержит последовательно установленные фильтр 48, клапан 49 редукционный, реле 50 давления, манометр 51 и теплообменник 52.

Ход пневмоцилиндра 6, ход пневмоцилиндра 7, ход пневмоцилиндра 11 и ход пневмоцилиндра 10 относятся между собой как 8:5:50:2 и выполнены, например, равными 160, 100, 1000 и 40 мм соответственно, а диаметр штоков пневмоцилиндров 6, 10, 11 (выполненных с одинаковыми диаметрами штоков) относится к диаметру штока пневмоцилиндра 7 как 5:8 и выполнены, например, равными 20 и 32 мм соответственно.

Конечный выключатель 2 наличия ограждения фрезы связан с предусмотренными в системе автоматического управления элементами блокировки (не изображено) электродвигателя 15 шпинделя 16 фрезы, конечный выключатель 31 исходного положения плиты (бокового прижима) 9 связан с элементами блокировки перемещения каретки 2 и суппорта 5 фрезерного и с электромагнитом 40 первого исполнительного распределителя 38, конечный выключатель 32 исходного положения каретки 2 связан с электромагнитом 41 второго исполнительного распределителя 39, конечный выключатель 33 крайнего положения каретки 2 связан с электромагнитом 40 первого исполнительного распределителя 38, конечный выключатель 34 верхнего положения фрезы связан с элементами сигнализации (не изображены), конечный выключатель 35 нижнего положения фрезы также связан с элементами сигнализации станка.

Стол 53 для набора пакета 3 заготовок расположен на каретке 2 и снабжен выступающей частью 54, к которой прикреплен пульт 55 управления станка, а пневмоцилиндры 6, 7 прижима установлены вдоль осей, лежащих в двух параллельных плоскостях, которые смещены между собой на расстояние "h". Пневмоцилиндры 6, 7 закреплены на каретке 2 с помощью опор 56, связанных между собой горизонтальной плитой 57. Пневмоцилиндр 11 подачи каретки 2 размещен между направляющими 58, 59 станины 1, на которых установлена каретка 2, а пневмоцилиндр 10 перемещения фрезы расположен практически вертикально под шкивом 23 гибкой передачи. Ход шпинделя 16 фрезы ограничен упорами 60, 61. Станок снабжен стружкоприемниками 62. Электротехническое оборудование станка размещено в электрошкафу 63.

Станок работает следующим образом.

Перед включением производится настройка аппаратуры блока подготовки воздуха, при этом редукционный клапан 49 настраивается на давление 4...6 кгс/см2 по манометру 51, реле 50 настраивается на давление 3...5 кгс/см2, скорости перемещения пневмоцилиндров 6, 7, 10, 11 задаются настройкой дросселей 36.

С помощью винта 19 производится настройка положения электродвигателя 15 для обеспечения натяжения гибкой передачи, с помощью винта-толкателя 28 - настройка исходного положения шпинделя 16 фрезы, с помощью винта 14 - настройка исходного положения пилы. Геометрические соотношения, принятые в конструкции станка, обеспечивают обработку заготовок с наиболее применяемыми габаритными размерами: длина 250-1000 мм, ширина 40-140 мм, толщина 20-70 мм, с наивысшей производительностью и точностью. Параметры зубчатых шипов 10•3,8•0,6 мм.

После установки на столе 53 пакета 3 заготовок включаются электродвигатели 12, 15, подается сжатый воздух через блок подготовки воздуха. Включение возможно только при установке ограждения 30 фрезы, в противном случае конечный выключатель 29 блокирует включение станка в работу. Одновременным переключением распределителей 44, 45 управления исполнительный распределитель 42 переключается в положение подачи сжатого воздуха в поршневые полости пневмоцилиндров 6, 7. Вытесняемый сжатый воздух из штоковых полостей этих пневмоцилиндров через распределитель 42, дроссели 36 и пневмоглушители 46 поступит в атмосферу. Произойдет прижим пакета 3 заготовок по ширине и высоте. Нажатием кнопки включается электромагнит 40 распределителя 38, который переключается в положение подачи сжатого воздуха в поршневую полость пневмоцилиндра 11. Сжатый воздух из штоковой полости последнего через распределитель 38 и пневмоглушитель 46 поступит в атмосферу. Произойдет рабочая подача (ход) каретки 2. Каретка 2 предназначена для установки, зажима и подачи в зону обработки пакета 3 обрабатываемых заготовок. В конце хода каретки 2 происходит подрезка пилой торцев заготовок и нарезка зубчатых шипов на обрабатываемом конце заготовок. От конечного выключателя 33 дается команда на отключение электромагнита 40 распределителя 38, который переключается в положение подачи сжатого воздуха в штоковую полость пневмоцилиндра 11. Сжатый воздух через распределитель 38 и обратный клапан 37 поступает в штоковую полость пневмоцилиндра 11, а из поршневой полости через дроссель 36, распределитель 38 и пневмоглушитель 47 вытесняется в атмосферу. Произойдет обратный ход каретки 2. При ее возврате в исходное положение срабатывает конечный выключатель 32 с выдачей команды на включение электромагнита 41 и исполнительный распределитель 39 переключается в положение подачи сжатого воздуха через обратный клапан 37 в поршневую полость пневмоцилиндра 10. Из штоковой полости пневмоцилиндра 10 сжатый воздух вытесняется в атмосферу через дроссель 37, распределитель 39 и пневмоглушитель 46. Произойдет перемещение суппорта 5 со шпинделем 16 фрезы вверх и резание заготовок для формирования зубчатых шипов. По сигналам конечных выключателей 34, 35, отображаемым на пульте 55 управления, оператор контролирует положение фрезы. Далее переключением распределителя 43 дается команда на переключение распределителя 42. Сжатый воздух от блока подготовки воздуха через обратные клапаны 37 поступит в штоковые полости пневмоцилиндров 6, 7, а из их поршневых полостей через дроссели 36, распределитель 42 и пневмоглушитель 47 вытеснится в атмосферу. Произойдет разжим по ширине и высоте пакета 3 заготовок, который должен быть повернут на 180o для нарезания шипов с противоположного торца.

Повторным одновременным переключением распределителей 44, 45 управления исполнительный распределитель 42 переключается в положение подачи сжатого воздуха в поршневые полости пневмоцилиндров 6, 7. Наличие двух распределителей 44, 45 исключает случайный зажим и травму обслуживающего персонала. Вытесняемый сжатый воздух из штоковых полостей этих пневмоцилиндров через распределитель 42, дроссели 36 и пневмоглушители 46 поступит в атмосферу. Произойдет прижим пакета 3 заготовок по ширине и высоте.

Включением электромагнита 40 распределитель 38 переключается в положение подачи сжатого воздуха в поршневую полость пневмоцилиндра 11. Сжатый воздух из штоковой полости последнего через распределитель 38 и пневмоглушитель 46 поступит в атмосферу. Произойдет рабочая подача (ход) каретки 2 с подрезкой торцев и нарезкой шипов на другом конце заготовок. В конце хода каретки 2 от конечного выключателя 33 дается команда на отключение электромагнита 40 распределителя 38, который переключается в положение подачи сжатого воздуха в штоковую полость пневмоцилиндра 11. Сжатый воздух через распределитель 38 и обратный клапан 37 поступает в штоковую полость пневмоцилиндра 11, а из поршневой полости через дроссель 36, распределитель 38 и пневмоглушитель 47 вытесняется в атмосферу. Произойдет обратный ход каретки 2. При ее возврате в исходное положение срабатывает конечный выключатель 32 с выдачей команды на выключение электромагнита 41 и переключается распределитель 43. Исполнительный распределитель 39 переключается в положение подачи сжатого воздуха через обратный клапан 37 в штоковую полость пневмоцилиндра 10, а распределитель 42 переключается в положение подачи сжатого воздуха через обратный клапан 37 в штоковые полости пневмоцилиндров 6, 7. Из поршневой полости пневмоцилиндра 10 сжатый воздух вытесняется в атмосферу через дроссель 36, распределитель 39 и пневмоглушитель 47. Из поршневых полостей пневмоцилиндров 6, 7 сжатый воздух вытесняется в атмосферу через дроссели 36, распределитель 42 и пневмоглушитель 47. Произойдет перемещение суппорта 5 со шпинделем 16 фрезы вниз и разжим пакета 3 заготовок по ширине и высоте. По сигналам конечного выключателя 31, отображаемым на пульте 55 управления, оператор контролирует положение прижима 8.

После снятия обработанных заготовок со стола 53 и загрузки новых цикл работы станка повторяется.

После окончания работы электродвигатели 12, 15 выключаются, давление сжатого воздуха снимается.

В результате изобретения создан эффективный шипорезный станок, а также расширен арсенал шипорезных станков.

При этом повышены производительность и качество продукции, расширены функциональные возможности, снижена энергоемкость, сокращены габариты и масса, упрощено обслуживание.

Источники информации

1. SU 933459, 1982.

2. SU 1585157, 1990 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2221693C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ ЦЕНТР | 2002 |

|

RU2212998C1 |

| ПРЕСС СРАЩИВАНИЯ ДРЕВЕСИНЫ ПО ДЛИНЕ | 2001 |

|

RU2181662C1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2000 |

|

RU2171742C1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| ВАЙМА ГИДРАВЛИЧЕСКАЯ ВЕРТИКАЛЬНАЯ | 2002 |

|

RU2202469C1 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ БРУСА И ЩИТА | 2002 |

|

RU2205103C1 |

| Шипорезный двухсторонний станок | 1981 |

|

SU933459A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ПАЗОВ В ПЕТУШКАХ КОЛЛЕКТОРНЫХ ПЛАСТИН ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2385204C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для подготовки пиломатериалов к склеиванию по длине. Станок шипорезный содержит станину с кареткой, стол для заготовок, суппорт пильный для подрезки торцов заготовок и суппорт фрезерный для формирования шипов, электродвигатели шпинделя пилы и фрезерного шпинделя, систему управления с конечными выключателями. Первый из пневмоцилиндров прижима размещен на каретке с возможностью прижима заготовок сверху, а второй - с возможностью прижима заготовок сбоку. Пневмоцилиндры перемещения установлены с возможностью перемещения фрезы и подачи каретки. Электродвигатель шпинделя пилы установлен с возможностью осевого перемещения, электродвигатель фрезерного шпинделя установлен на боковой стенке станины с возможностью поворота и соединен гибкой передачей с концом фрезерного шпинделя, связанного со штоком пневмоцилиндра перемещения фрезы. Пневмосистема снабжена первым и вторым распределителями, подключенными к пневмоцилиндру подачи каретки и к пневмоцилиндру перемещения фрезы соответственно, и третьим распределителем, подключенным к пневмоцилиндрам прижима. Изобретение позволяет повысить производительность и качество продукции, расширить функциональные возможности, снизить энергоемкость, сократить габариты и массу, упростить обслуживание. 9 з.п. ф-лы, 7 ил.

| Установка для нарезания шипов на пакете пиломатериалов | 1988 |

|

SU1585157A1 |

| RU 20007293 C1, 15.02.1994 | |||

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| DE 3147422 A1, 09.06.1983. | |||

Авторы

Даты

2003-03-10—Публикация

2002-03-29—Подача