Изобретение офносится к области изгоТоВ ления обрезиненного кордного полотна с заданным расположением армирующих нитей, используемого для покрышек пневматических шии.

Известно устройство для изготовления обрезиненного кордного полотна, содержащее приемный стыковочный стол, вводный стол и режущий механизм для поперечной резки полосы 1. Конструкция указанного устройства позволяет получать кордное полотно стыковкой передней кромки последующего отрезка кордной полосы с задней кромкой предыдущего, поэтому имеет специальное приспособление для стыковки, что усложняет конструкцию устройства и не позволяет производить стыковку полос корда, имеющего армирующие нити, особенно металлические.

Известно устройство, которое стыкует полосы по продольным кромкам и может быть использовано для стыковки корда с армирующими нитями, в том числе металлическими 2. Известное устройство содержит приемный стыковочный стол с рабочей поверхностью в виде приводного транспортера, установленный под углом к нему вводный стол, подвижную по горизонтальной направляющей каретку для укладки полосы корда с

вводного стола на стыковочный, имеющую захват для удержания полосы корда, привод для возвратно-поступательного перемещения каретки, режущий механизм для поперечной

резки полосы корда и механизм для предотвращения смещения полосы корда в обратном ее подаче направлении. В этом устройстве приемный стыковочный стол установлен стационарно относительно режущего устройства,

а захват каретки захватывает кордную полосу только за ее переднюю кромку.

Известное устройство не обеспечивает точной укладки полос корда на приемном стыковочном столе и точной их стыковки.

С целью устранения указанных недостатков предлагаемое устройство снабжено направляющим механизмом для предварительной ориентации полосы корда и приводом вертикального перемещения каретки, причем

стыковочный стол выполнен поворотным и горизонтальной плоскости относительно режущего механизма, а захват выполнен взаимодействующим с полосой корда по всей длине ее участка, укладываемого на стыковочный

стол.

Направляющий механизм выполнен в виде соединенных между собой поперечными стяжками боковых вертикальных щек, расположенных вдоль вводного стола, и установленного по месту выходного конца вводного стола направляющего свободно вращаюпдегося ролика. Вводный стол выполнен в внде вертикально подвижного днища с щарнирно закрепленными на нем кулисами, связанными между собой тягами и смонтированными посредством осей на боковых вертикальных щеках, и привода для вертикального перемещения днища. Механизм для предотвращения смещения полосы в обратном ее подаче направлении выполнен в виде смонтированных на одной из поперечных стялсек поворотных пластинчатых упоров, взаимодействующих с полосой корда и связанных между собой стержнем, который с помощью пружины соединен со следующей поперечной стяжкой. Приемный стыковочный стол с помощью вертикальпого вала установлен на диске, имеющем по периферии опоры, и снабжен опорными роликами, смонтированными на удаленном от вертикального вала конце транспортера. Захват для удержания полосы корда выполнен в виде камеры с перфорированной рабочей поверхностью, снабженной средствами, для поочередного соединения с вакуумной линией и атмосферой. Режущий механизм для поперечной резки полосы выполнен в виде гильотины и снабжен предотвращающим самопроизвольное опускание подвижного ножа фиксатором в виде приводного щтифта, взаимодействующего с выполненным в подвижном ноже фиксирующим гнездом. Для точной остановки днища вводного стола в верхнем положении на одной из боковых вертикальных щек смонтирован регулируемый упор.

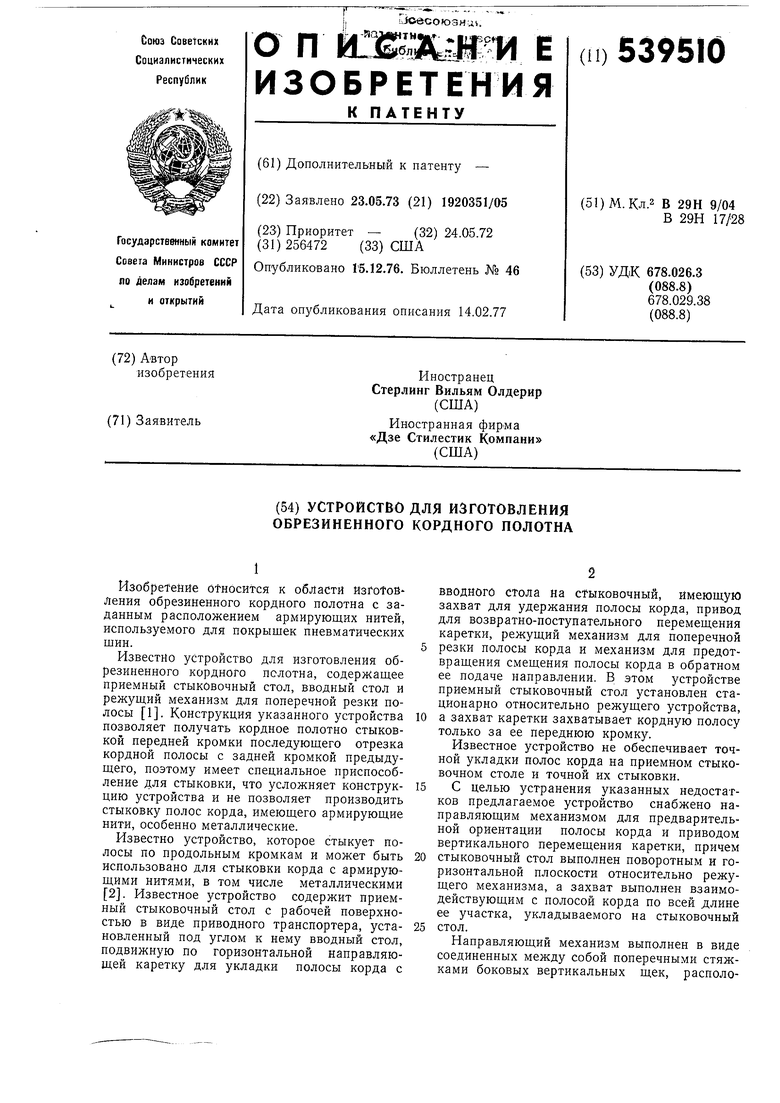

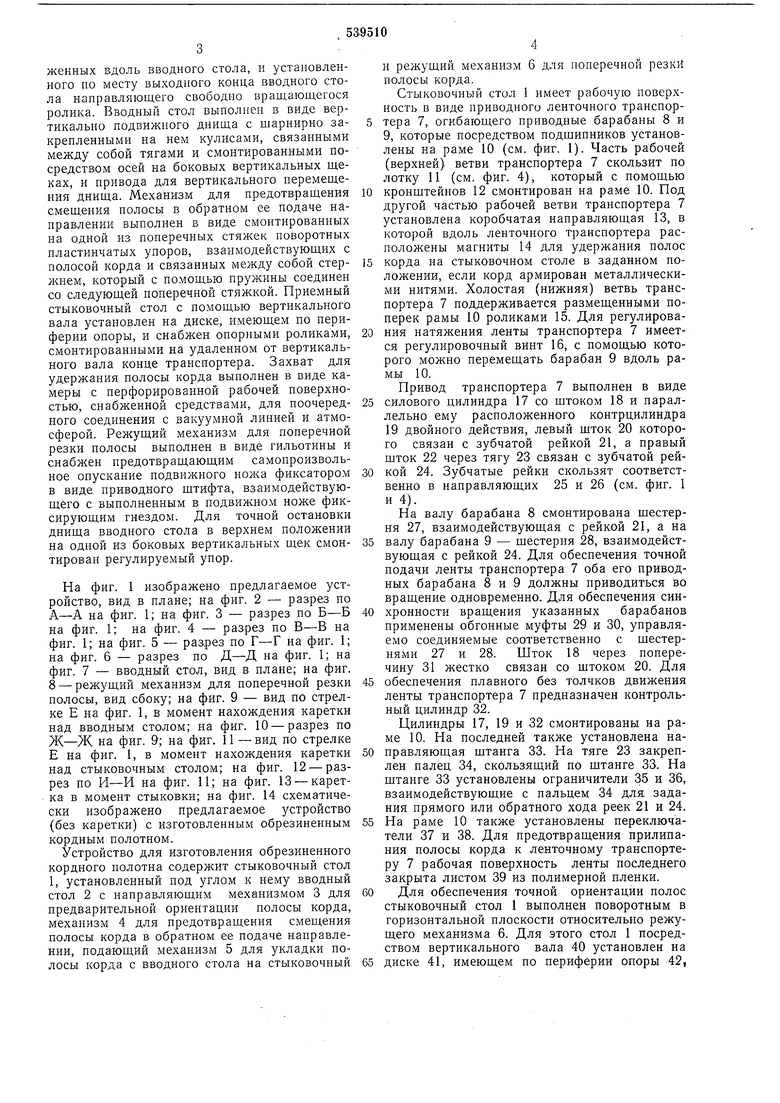

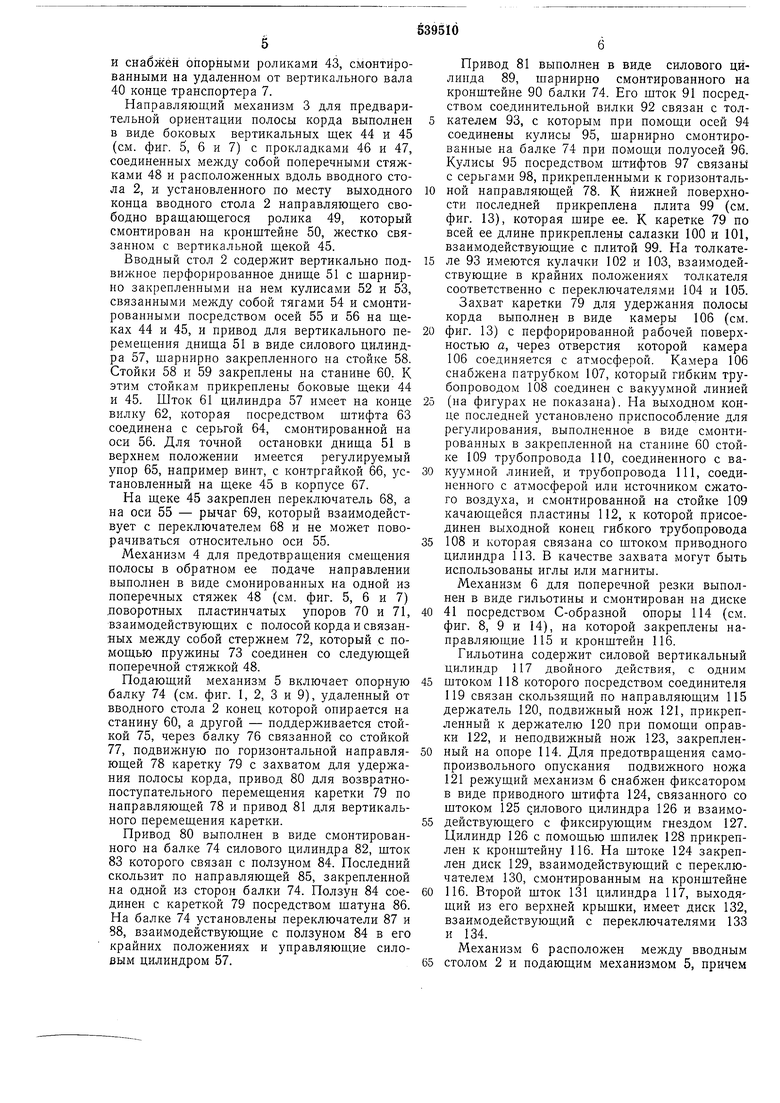

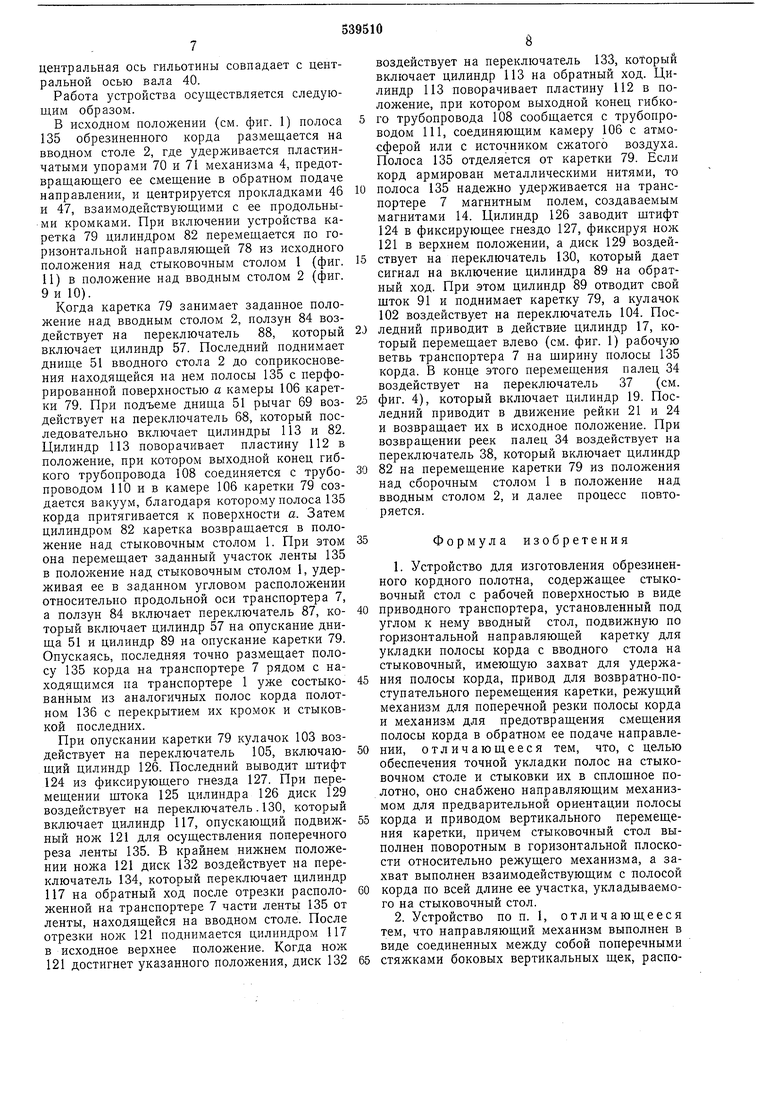

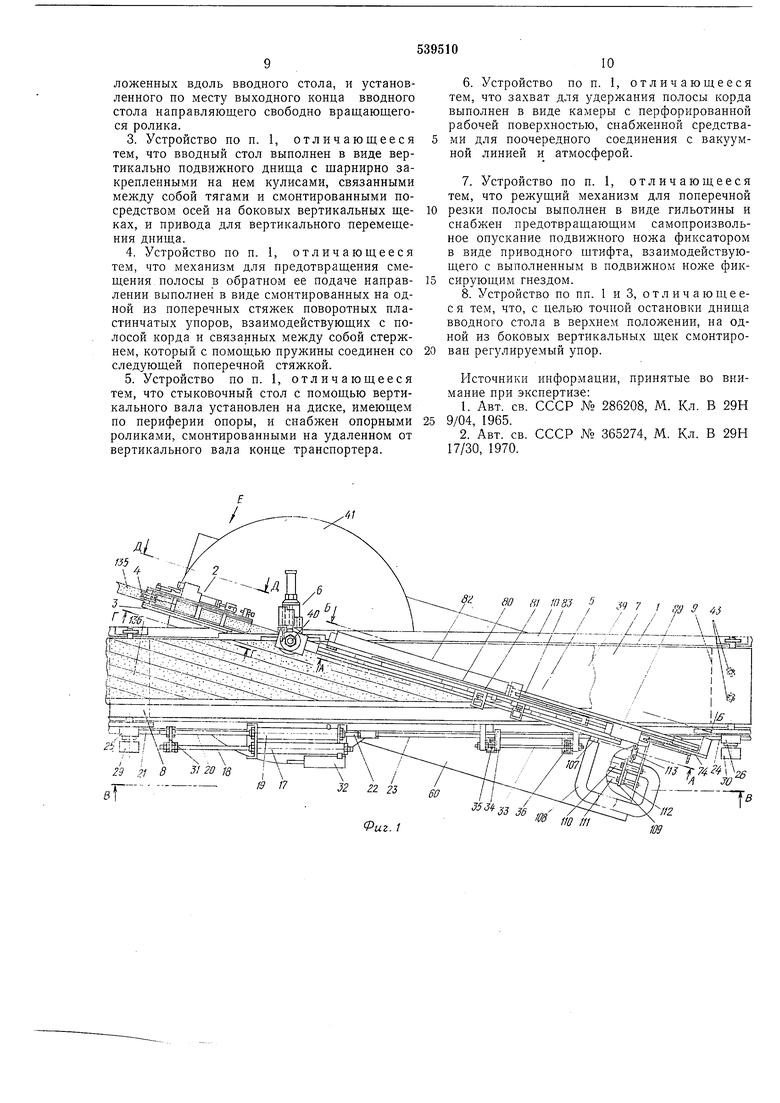

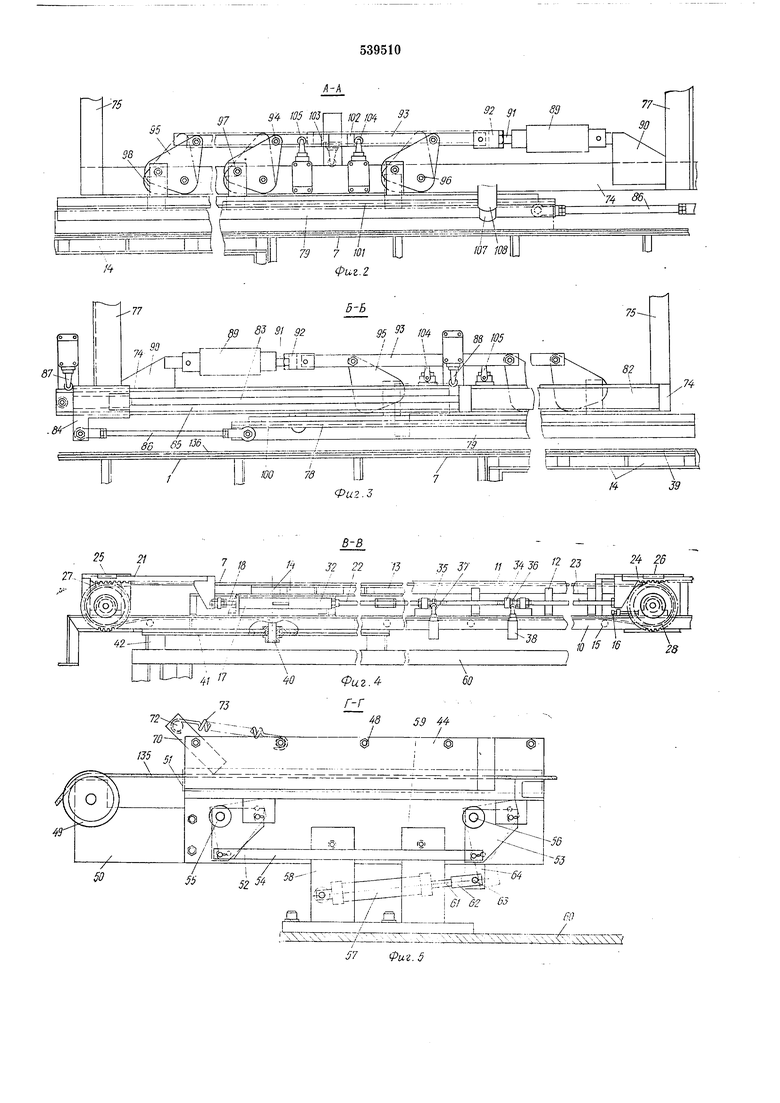

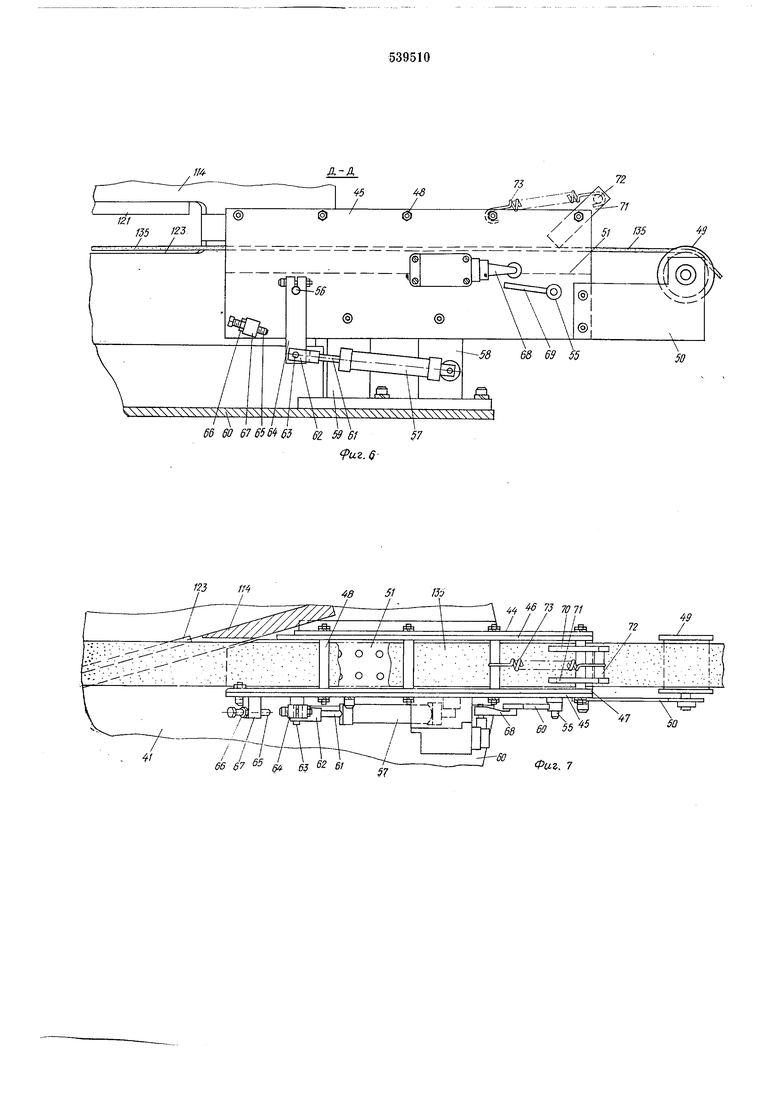

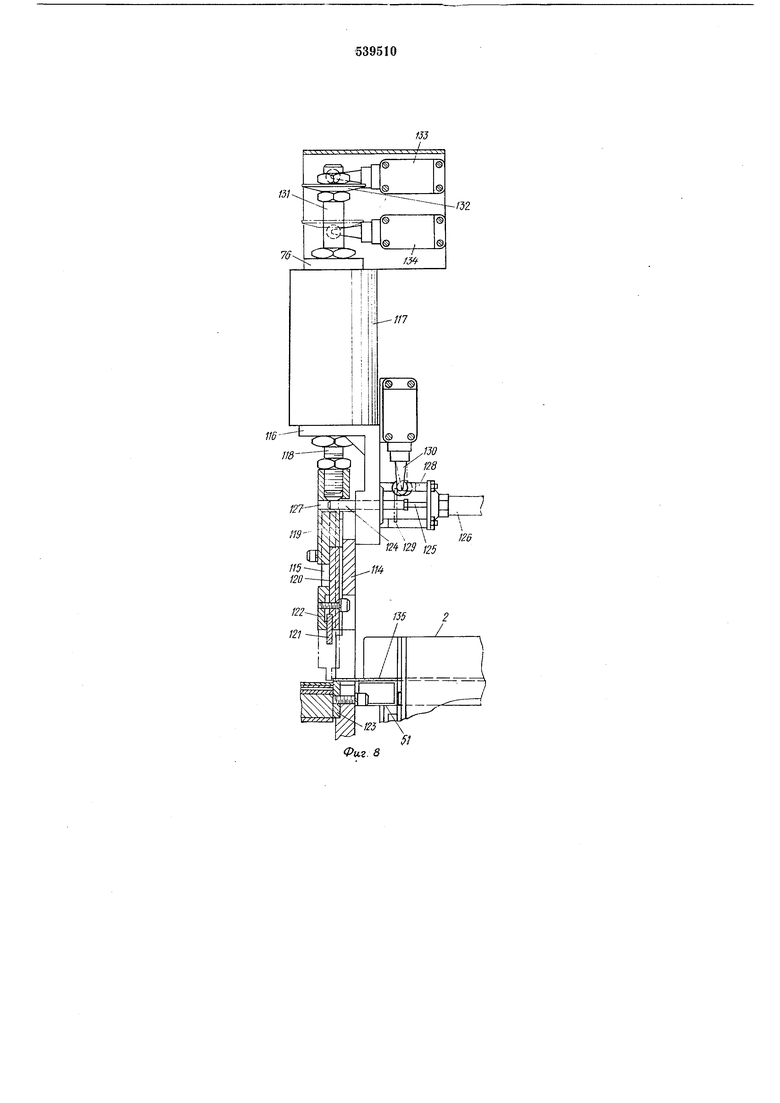

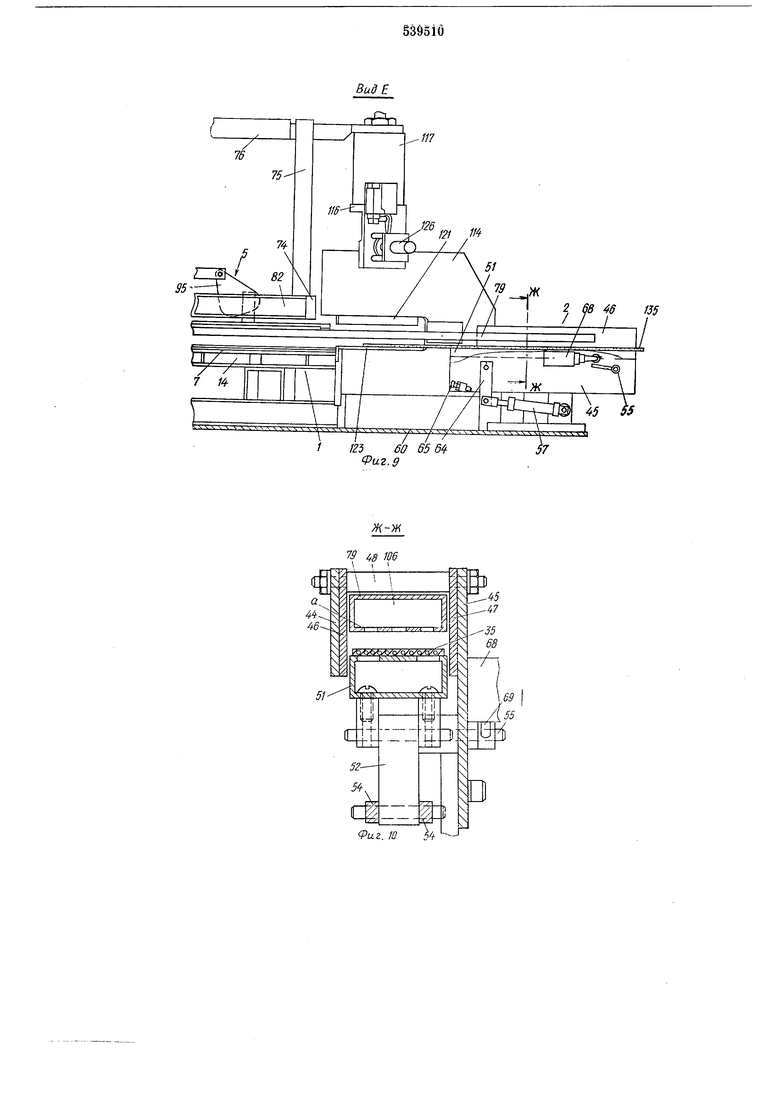

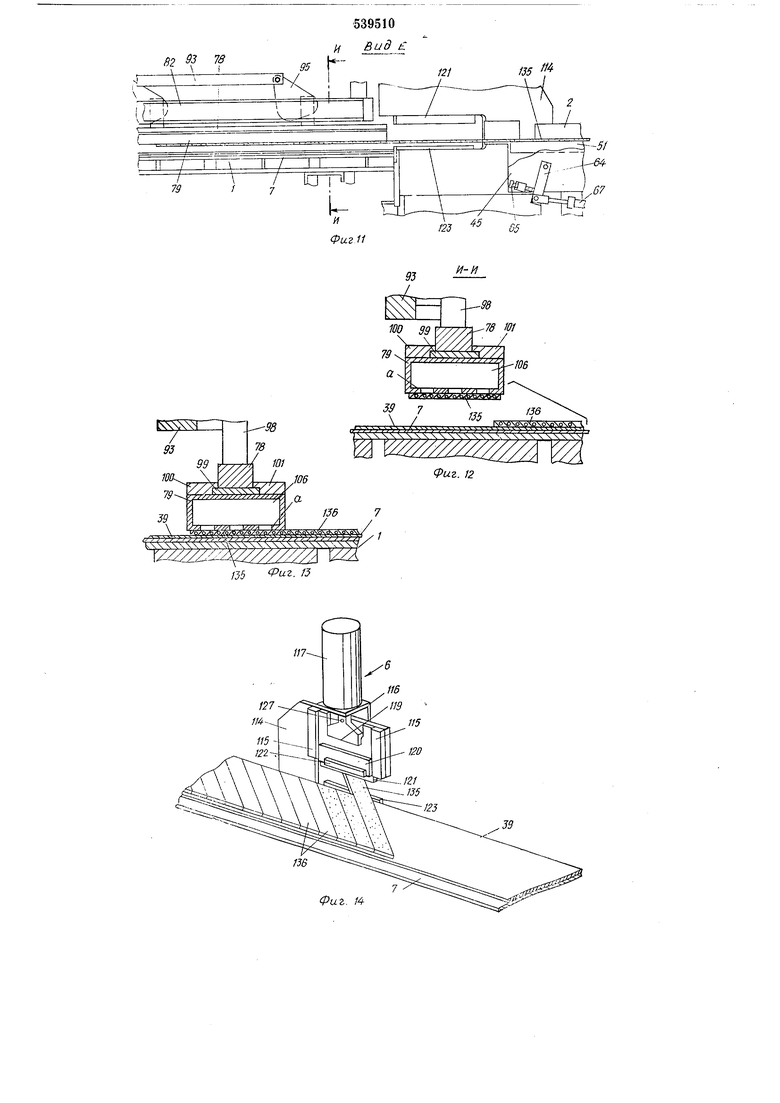

На фиг. 1 изображено предлагаемое устройство, вид в плане; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б иа фиг. 1; на фиг. 4 - разрез по В-В на фиг. 1; на фиг. 5 - разрез по Г-Г на фиг. 1; на фиг. 6 - разрез по Д-Д на фиг. 1; на фиг. 7 - вводный стол, вид в плане; на фиг. 8 - режущий механизм для поперечной резки полосы, вид сбоку; на фиг. 9 - вид по стрелке Е на фиг. 1, в момент нахождения каретки над вводным столом; на фиг. 10 - разрез по Ж-Ж на фиг. 9; на фиг. 11 -вид по стрелке Е на фиг. 1, в момент нахождения каретки над стыковочным столом; на фиг. 12 - разрез по И-И иа фиг. И; на фиг. 13 - каретка в момент стыковки; на фиг. 14 схематически изображено предлагаемое устройство (без каретки) с изготовленным обрезиненным кордным полотном.

Устройство для изготовления обрезиненного кордного полотна содержит стыковочный стол 1, установленный под углом к нему вводный стол 2 с направляющим механизмом 3 для предварительной ориентации полосы корда, механизм 4 для предотвращения смещения полосы корда в обратном ее подаче направлении, подающий механизм 5 для укладки полосы корда с вводного стола на стыковочный

и режущий механизм 6 для поперечной резки полосы корда.

Стыковочный стол 1 имеет рабочую поверхность в виде приводного ленточного транспортера 7, огибающего приводные барабаны 8 и 9, которые посредством подщипников установлены на раме 10 (см. фиг. 1). Часть рабочей (верхней) ветви транспортера 7 скользит по лотку II (см. фиг. 4), который с помощью

кронщтейнов 12 смонтирован на раме 10. Под другой частью рабочей ветви транспортера 7 установлена коробчатая направляющая 13, в которой вдоль ленточного транспортера расположены магниты 14 для удержания полос

корда на стыковочном столе в заданном положении, если корд армирован металлическими нитями. Холостая (нижняя) ветвь транспортера 7 поддерживается размещенными поперек рамы 10 роликами 15. Для регулировакия натяжения ленты транспортера 7 имеется регулировочный винт 16, с помощью которого можно перемещать барабан 9 вдоль рамы 10. Привод транспортера 7 выполнен в виде

силового цилиндра 17 со штоком 18 и параллельно ему расположенного контрцилиндра 19 двойного действия, левый щток 20 которого связан с зубчатой рейкой 21, а правый щток 22 через тягу 23 связан с зубчатой рейкой 24. Зубчатые рейки скользят соответственно в направляющих 25 и 26 (см. фиг. 1 и 4).

На валу барабана 8 смонтирована щестерня 27, взаимодействующая с рейкой 21, а на

валу барабана 9 - щестерня 28, взаимодействующая с рейкой 24. Для обеспечения точной подачи ленты транспортера 7 оба его приводных барабана 8 и 9 должны приводиться во вращение одновременно. Ддя обеспечения синхронности вращения указанных барабанов применены обгонные муфты 29 и 30, управляемо соединяемые соответственно с щестернями 27 и 28. Шток 18 через поперечину 31 жестко связан со штоком 20. Для

обеспечения плавного без толчков движения ленты транспортера 7 предназначен контрольный цилиндр 32.

Цилиндры 17, 19 и 32 смонтированы на раме 10. На последней также установлена направляющая щтанга 33. На тяге 23 закреплен палец 34, скользящий по щтанге 33. На щтанге 33 установлены ограничители 35 и 36, взаимодействующие с пальцем 34 для задания прямого или обратного хода реек 21 и 24.

На раме 10 также установлены переключатели 37 и 38. Для предотвращения прилипания полосы корда к ленточному транспортеру 7 рабочая поверхность ленты последнего закрыта листом 39 из полимерной пленки. Для обеспечения точной ориентации полос стыковочный стол 1 выполнен поворотным в горизонтальной плоскости относительно режущего механизма 6. Для этого стол 1 посредством вертикального вала 40 установлен на диске 41, имеющем по периферии опоры 42,

и снабжен опорными роликами 43, смонтированными на удаленном от вертикального вала 40 конце транснортера 7.

Направляющий механизм 3 для иредварительной ориентации нолосы корда выполнен в виде боковых вертикальных щек 44 и 45 (см. фиг. б, 6 и 7) с прокладками 46 и 47, соединенных между собой поперечными стяжками 48 и расположенных вдоль вводного стола 2, и установленного по месту выходного конца вводного стола 2 направляющего свободно вращающегося ролика 49, который смонтирован на кронштейне 50, жестко связанном с вертикальной щекой 45.

Вводный стол 2 содержит вертикально подвижное перфорированное днище 51 с щарнирно закрепленными на нем кулисами 52 и 53, связанными между собой тягами 54 и смонтированными посредством осей 55 и 56 на щеках 44 и 45, и привод для вертикального перемещения днища 51 в виде силового цилиндра 57, шарнирно закрепленного на стойке 58. Стойки 58 и 59 закреплены на станине 60. К этим стойкам прикреплены боковые щеки 44 и 45. Шток 61 цилиндра 57 имеет на конце вилку 62, которая посредством щтифта 63 соединена с серьгой 64, смонтированной на оси 56. Для точной остановки днища 51 в верхнем положении имеется регулируемый упор 65, например винт, с контргайкой 66, установленный на щеке 45 в корпусе 67.

На щеке 45 закреплен переключатель 68, а на оси 55 - рычаг 69, который взаимодействует с переключателем 68 и не может поворачиваться относительно оси 55.

Механизм 4 для предотвращения смещения полосы в обратном ее подаче направлении выполнен в виде смонированных на одной из поперечных стяжек 48 (см. фиг. 5, 6 и 7) .поворотных пластинчатых упоров 70 и 71, взаимодействующих с полосой корда и связанных между собой стержнем 72, который с помощью пружины 73 соединен со следующей поперечной стяжкой 48.

Подающий механизм 5 включает опорную балку 74 (см. фиг. 1, 2, 3 и 9), удаленный от вводного стола 2 конец которой онирается на станину 60, а другой - поддерживается стойкой 75, через балку 76 связанной со стойкой 77, подвижную по горизонтальной направляющей 78 каретку 79 с захватом для удержания полосы корда, привод 80 для возвратнопоступательного перемещения каретки 79 по направляющей 78 и привод 81 для вертикального перемещения каретки.

Привод 80 выполнен в виде смонтированного на балке 74 силового цилиндра 82, щток 83 которого связан с ползуном 84. Последний скользит по направляющей 85, закрепленной на одной из сторон балки 74. Ползун 84 соединен с кареткой 79 посредством шатуна 86. На балке 74 установлены переключатели 87 и 88, взаимодействующие с ползуном 84 в его крайних положениях и управляющие силовым цилиндром 57.

Привод 81 выполнен в виде силового цйлинда 89, щарнирно смонтированного на кронштейне 90 балки 74. Его щток 91 посредством соединительной вилки 92 связан с толкателем 93, с которым при помощи осей 94 соединены кулисы 95, щарнирно смонтированные на балке 74 при помощи полуосей 96. Кулисы 95 посредством щтифтов 97 связаны с серьгами 98, прикрепленными к горизонтальной направляющей 78. К нижней поверхности последней прикреплена плита 99 (см. фиг. 13), которая щире ее. К каретке 79 по всей ее длине прикреплены салазки 100 и 101, взаимодействующие с плитой 99. На толкателе 93 имеются кулачки 102 и 103, взаимодействующие в крайних положениях толкателя соответственно с переключателями 104 и 105. Захват каретки 79 для удержания полосы корда выполнен в виде камеры 106 (см.

фиг. 13) с перфорированной рабочей поверхностью о, через отверстия которой камера 106 соединяется с атмосферой. Камера 106 снабжена патрубком 107, который гибким трубопроводом 108 соединен с вакуумной линией

(на фигурах не показана). На выходном конце последней установлено приспособление для регулирования, выполненное в виде смонтированных в закрепленной на станине 60 стойке 109 трубопровода 110, соединенного с вакуумной линией, и трубопровода 111, соединенного с атмосферой или источником сжатого воздуха, и смонтированной на стойке 109 качающейся пластины 112, к которой присоединен выходной конец гибкого трубопровода

108 и которая связана со щтоком приводного цилиндра 113. В качестве захвата могут быть использованы иглы или магниты.

Механизм 6 для поперечной резки выполнен в виде гильотины и смонтирован на диске

41 посредством С-образной опоры 114 (см. фиг. 8, 9 и 14), на которой закреплены направляющие 115 и кронщтейн 116.

Гильотина содержит силовой вертикальный цилиндр 117 двойного действия, с одним

щтоком 118 которого посредством соединителя 119 связан скользящий по направляющим 115 держатель 120, подвижный нож 121, прикрепленный к держателю 120 при помощи оправки 122, и неподвижный нож 123, закрепленный на опоре 114. Для предотвращения самопроизвольного опускания подвижного ножа 121 режущий механизм 6 снабл ен фиксатором в виде приводного штифта 124, связанного со щтоком 125 силового цилиндра 126 и взаимодействующего с фиксирующим гнездом 127. Цилиндр 126 с помощью щпилек 128 прикреплен к кронщтейну 116. На щтоке 124 закреплен диск 129, взаимодействующий с переключателем 130, смонтированным на кронштейне

116. Второй шток 131 цилиндра 117, выходящий из его верхней крышки, имеет диск 132, взаимодействующий с переключателями 133 и 134. Механизм 6 расположен между вводным

столом 2 и подающим механизмом 5, причем

центральная ось гильотины совпадает с центральной осью вала 40.

Работа устройства осуществляется следующим образом.

В исходном положении (см. фиг. 1) полоса 135 обрезиненного корда размещается на вводном столе 2, где удерживается пластинчатыми упорами 70 и 71 механизма 4, предотвращающего ее смещение в обратном подаче направлении, и центрируется прокладками 46 н 47, взаимодействующими с ее продольными кромками. При включении устройства каретка 79 цилиндром 82 перемещается по горизонтальной направляющей 78 из исходного положения над стыковочным столом 1 (фиг. И) в положение над вводным столом 2 (фиг. 9 и 10).

Когда каретка 79 занимает заданное положение над вводным столом 2, ползун 84 воздействует на переключатель 88, который включает цилиндр 57. Последний поднимает днище 51 вводного стола 2 до соприкосновения находящейся на нем полосы 135 с перфорированной поверхностью а камеры 106 каретки 79. При подъеме днища 51 рычаг 69 воздействует на переключатель 68, который последовательно включает цилиндры 113 н 82. Цилиндр 113 поворачивает пластину 112 в положение, при котором выходной конец гибкого трубопровода 108 соединяется с трубопроводом ПО н в камере 106 каретки 79 создается вакуум, благодаря которому полоса 135 корда притягивается к поверхности а. Затем цилиндром 82 каретка возвращается в положение над стыковочным столом 1. При этом она перемещает заданный участок ленты 135 в положение над стыковочным столом 1, удерживая ее в заданном угловом расположении относительно продольной оси транспортера 7, а ползун 84 включает переключатель 87, который включает цилиндр 57 на опускание днища 51 и цилиндр 89 на опускание каретки 79. Опускаясь, последняя точно размещает полосу 135 корда на транспортере 7 рядом с находящимся на транспортере 1 уже состыкованным из аналогичных полос корда полотном 136 с перекрытием их кромок и стыковкой последних.

При опускании каретки 79 кулачок 103 воздействует на переключатель 105, включающий цилиндр 126. Последний выводит щтифт 124 из фиксирующего гнезда 127. При перемещении щтока 125 цилиндра 126 диск 129 воздействует на переключатель . 130, который включает цилиндр 117, опускающий подвижный нож 121 для осуществления поперечного реза ленты 135. В крайнем нижнем положении ножа 121 диск 132 воздействует на переключатель 134, который переключает цилиндр 117 на обратный ход после отрезки расположенной на транспортере 7 части ленты 135 от ленты, находящейся на вводном столе. После отрезки нож 121 поднимается цилиндром 117 в исходное верхнее положение. Когда нож 121 достигнет указанного положения, диск 132

воздействует на переключатель 133, который включает цилиндр 113 на обратный ход. Цилиндр ИЗ поворачивает пластину 112 в положение, при котором выходной конец гибкого трубопровода 108 сообщается с трубопроводом 111, соединяющим камеру 106 с атмосферой или с источником сжатого воздуха. Полоса 135 отделяется от каретки 79. Если корд армирован металлическими нитями, то

полоса 135 надежно удерживается на транспортере 7 магнитным полем, создаваемым магнитами 14. Цилиндр 126 заводит щтифт 124 в фиксирующее гнездо 127, фиксируя нож 121 в верхнем положении, а диск 129 воздействует на переключатель 130, который дает сигнал на включение цилиндра 89 на обратный ход. При этом цилиндр 89 отводит свой шток 91 и поднимает каретку 79, а кулачок 102 воздействует на переключатель 104. Последний приводит в действие цилиндр 17, который перемещает влево (см. фиг. 1) рабочую ветвь транспортера 7 на Н1ирину полосы 135 корда. В конце этого перемещения палец 34 воздействует на переключатель 37 (см.

фиг. 4), который включает цилиндр 19. Последний приводит в движение рейки 21 и 24 и возвращает их в исходное положение. При возвращении реек палец 34 воздействует на переключатель 38, который включает цилиндр

82 на перемещение каретки 79 из положения над сборочным столом 1 в положение над вводным столом 2, и далее процесс повторяется.

Формула изобретения

1.Устройство для изготовления обрезиненного кордного полотна, содержащее стыковочный стол с рабочей поверхностью в виде

приводного транспортера, установленный под углом к нему вводный стол, подвижную по горизонтальной направляющей каретку для укладки полосы корда с вводного стола на стыковочный, имеющую захват для удержания полосы корда, привод для возвратно-поступательного перемещения каретки, режущий механизм для поперечной резки полосы корда и механизм для предотвращения смещения полосы корда в обратном ее подаче направлеНИИ, отличающееся тем, что, с целью обеспечения точной укладки полос на стыковочном столе и стыковки их в сплощное полотно, оно снабжено направляющим механизмом для предварительной ориентации полосы

корда и приводом вертикального перемещения каретки, причем стыковочный стол выполнен поворотным в горизонтальной плоскости относительно режущего механизма, а захват выполнен взаимодействующим с полосой

корда по всей длине ее участка, укладываемого на стыковочный стол.

2.Устройство по п. 1, отличающееся тем, что направляющий механизм выполнен в виде соединенных между собой поперечными

стяжками боковых вертикальных щек, расположенных вдоль вводного стола, и установленного по месту выходного конца вводного стола направляющего свободно вращающегося ролика.

3.Устройство по п. 1, отличающееся тем, что вводный стол выполнен в виде вертикально подвижного днища с шарнирно закрепленными на нем кулисами, связанными между собой тягами и смонтированными посредством осей на боковых вертикальных щеках, и привода для вертикального перемещения днища.

4.Устройство по п. 1, отличающееся тем, что механизм для предотвращения смещения полосы в обратном ее подаче направлении выполнен в виде смонтированных на одной из поперечных стяжек поворотных пластинчатых упоров, взаимодействующих с полосой корда и связанных между собой стержнем, который с помощью пружины соединен со следующей поперечной стяжкой.

5.Устройство по п. 1, отличающееся тем, что стыковочный стол с помощью вертикального вала установлен на диске, имеющем по периферии опоры, и снабжен опорными роликами, смонтированными на удаленном от вертикального вала конце транспортера.

6.Устройство по п. 1, отличающееся тем, что захват для удержания полосы корда выполнен в виде камеры с перфорированной рабочей поверхностью, снабженной средствами для поочередного соединения с вакуумной линией и атмосферой.

7.Устройство по п. 1, отличающееся тем, что режущий механизм для поперечной

резки полосы выполнен в виде гильотины и снабжен предотвращающим самопроизвольное опускание подвижного ножа фиксатором в виде приводного штифта, взаимодействующего с выполненным в подвижном ноже фиксирующим гнездом.

8.Устройство по пп. 1 и 3, от л ич ающеес я тем, что, с целью точной остановки днища вводного стола в верхнем положении, на одной из боковых вертикальных щек смонтирован регулируемый упор.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. СССР № 286208, М. Кл. В 29Н 9/04, 1965.

2.Авт. св. СССР № 365274, М. Кл. В 29Н 17/30, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1984 |

|

SU1241611A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1990 |

|

SU1757185A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1985 |

|

SU1345519A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1988 |

|

SU1508502A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1985 |

|

RU1413838C |

| Устройство для резки обрезиненного корда | 1978 |

|

SU685513A1 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

| Устройство для изготовления обрезиненногоКОРдНОгО пОлОТНА | 1978 |

|

SU804510A1 |

| Устройство для намотки длинномерного материала | 1983 |

|

SU1118543A2 |

й/ 23 yj 8 31 го Ю f/a 9 4}

S7 Фиг. 5

66 80 67 65 6 S3 6Z 59 61

Риг. $

44 7J 7ff7f

/// /k /

N

а

4 4651J26

121 11 /-/

79 8 106

;

j;D 7yyy° °

.:

Jij Nш

1-+1-П i4-J

54,

.

Фиг. Ю yt 17 / КЪ 60 656 Фиг. 9

и-и

Л

Авторы

Даты

1976-12-15—Публикация

1973-05-23—Подача