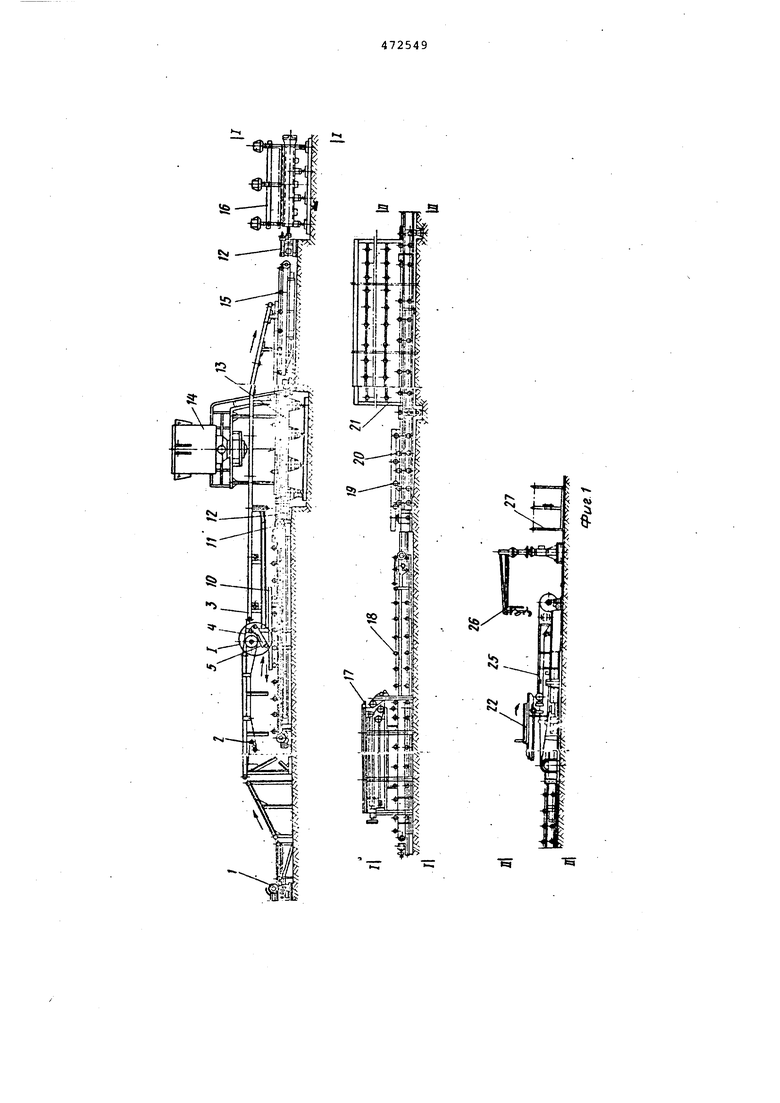

правляющикш 7 и боковым вкладышем рольганг 9 подачи матриц для воэврата порожних матриц 10 на реверсивный рольганг 11 с подъемным столом для приема и транспортировки матриц (исходи ое положе ние); гидротолк атель 12 для досылки матриц; вибростол 13 для посадки листа в матрицу и укладки элементов изделия; установку 1.4 для приготовления мастики и нанесения ее на склеиваемые поверхности изделия; прс 1ежуточный рольганг 15 с гидротолкателем для доводки матриц; вибростол с пневмопригруэом 16 для виброформования изделия; станок 17 для обрезки кромок изделий с подакнвим рольгангом 18; подъемно-поворотный стол 19 для приема и разво1х та матриц с целью подачи их на транспортер 20 тепловлажностной обработки; камеру 21 тепловлажностной обработки с автоматическим программным управлением;кантователь 22 для отделения готового изделия от матрицы; рольганг 23 для отвода матриц с плунжерной системой 24 ленточный транспортер 25 для лодачи готовых изделий к устройству 26 для переклг1дки изделий; стенды-контейнеры 27 для хранения и транспортировки изделий; систему рольгангов 28 для возврата пустых матриц к рольгангу 9 для подачи матриц (начало технологической линии).

Линия может работать как в автоматическом цикле, так и при ручном управлении. Скорость технологическог потока регулируется в пределах 20-45 м/мин.

Линия работает следукицим образом

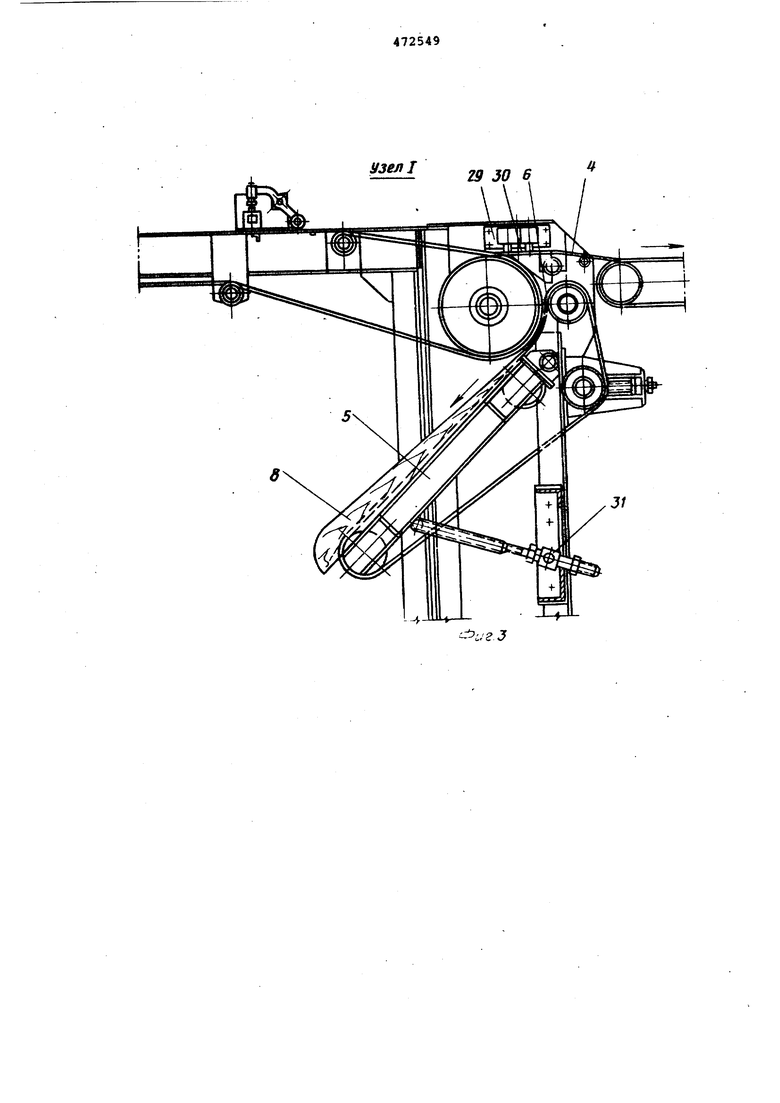

Оператор с пульта управления осуществляет подачу пустых матриц, находящихся на системе рольгангов 28, через рольганг 9 подачи матриц на подъемный стол реверсивного рольганга 11, находящегося в верхнем положении. После этого подъемный стол по команде от конечного выключателя опускается и матрица ложится на ролики реверсивного рольганга 11 От электрического сигнала конечно10 выключателя, фиксирующего наличие матрицы на реверсивном рольганге, выключается привод транспортера 2 и электромагниты 29 перекидного устройства (фиг.З), лепестки 30 которого приподнимаются, образуя щель, через которую проходит следующий асбестоцементный лист, направляясь на движущуюся ленту транспортера 6, которая приводится в движение от прводного барабана транспортера 2 через коробку передач. Скорость движения ленты синхронна со скоростью двжения лент транспортера 2 и может регулироваться путем замены звездочек в коробке передач. Боковой вклсщьпи 8 имитирует профиль формовоного листа. Для регулировки угла

наклона лоток своей верхней частью шарнирно подвешен к раме транспортера 2 , а снизу снабжен ВИНТОВЕШ механизмом 31. При про}{О8щении по асбестоцементный лист постепенно волнируется.

В то Же время по команде конечного выключателя включается привод реверсивного рольганга 11, и матрица 10 начинает перемещаться в стороеу движения асбестоцементкого листа со скоростью движения, синхронной скорости перемещения листа ыа лотке. Происходит постепенная укладка сформованного асбестоцементногчэ листа на профильный поддон движущейся матрицы. После укладки листа в матрицу цепь с толкателями реверсивного рольганга 11 останавливается и левый цепной толкатель рольганга начинает перемещать матрицу а противоположную сторону до тех пор, пока матрица с уложенным листом полностью не сойдет с рольганга реверсивного.

После этого цепные толкатели,воздействуя на конечные выйлючатели реверсивного рольганга, возвращаются в исходное положение, а подъемный стол гидроцилинд1 ами поднимается в верхнее исходное положение, готовы для приема следующей матрицы. Далее матрица с асбестоцементным листом гидротолкателем доводится на вибростол 13 и прижимается гидравлическим зажимами к столу. На этой операции производится укладка термовкладьвиа и нанесение асбестоцементной мастики на поверхность уложенного листа.Затем вся система совершает колебательное движение для полной укладки асбестоцементного листа в матрице. После окончания операции на аиброптоле и освобождения гидравлических зажимов матрица сталкивается с внбростола последующей матрицей, повторившей предыдущий рабочий цикл.

Далее матрица поступает на п| омежуточный рольганг 15. Другой асбестоцементный лист от листоформовочной машины поступает на транспор тер 2 и через перекидное устройство 4 подается на транспортер 3. ЭлектройГагниты перекидного устройства в этот момент обесточены, и листы под действием собственного веса лежат на упорах западая своими концами в промежутки между лентами транспортера 2./Асбестцементаый лист транспортером 3 по наклонной крайней секции подается да матрицу, синхронно перемещаемую по роликам промежуточного рольганга 15.

Происходит укладка верхнего листа Цепные толкатели промежуточного рольганга перемещают матрицу к вибростол с пневмопригрузом 16,и гидротолкател 12 доводит матрицу до упора вибростола с пневмопригрузом. На этой операции осуществляется виброформовани

изделия (лист, термовкладыш,лист), сжатого пуансоном, жестко соединенным с рамой пригруза и матрицей, с последующей вибрацией всей системы. Пуансон, имеющий конфигурацию верхней части изделия, перемещается по направляющим колоннам от трех пневмоцилиндров, неподвижно закрепленных на общей траверсе стола.

После окончания операции поднимается пригруз, убирается гидроупор и матрица с изделием сталкивается подошедшей сзади матрицей, повторившей все предьщущие операции.Далее матрица со свежесформованным изделием поступает на подающий рольганг станка 17, предназначенного для обрезки кромок изделия.

Транспортирующие ролики рольганга, подхватывая матрицу, доводят ее до гидроупора, и по команде конечного выключателя подъемный стол поднимает матрицу с изделием под фрезы продельной и поперечной кареток с одновременным включением привода вращения фрез. Затем включаются приводы перемещения продольной и поперечной кареток. После обрезки кромок плиты подается электрический сигнал об окончании резки, происходит опускание подъемного стола, возврат кареток в исходное положение, включение приводов режущих фрез и опускание упора. Матрица транспортирующими роликами рольганга выводится из зоны резки и доводится до упора подъемноповоротного стола 19. По команде конечного выключателя происходит опускание упора и гидродомкратов, поддерживающих консольную часть стола, и опускание с одновременным поворотом на 90° стола с матрицей до уровня роликов транспортера 20, по которому она перемещается на гидроподъемники, находящиеся на входе камеры 21 тепло15лажностной обработки, а подъемно-поворотный стол 19 с гидродомкратами по команде от конечного выключателя возвргицается в исходное положение.

В соответствии.с заданной программой матрицы с помощью гидротолкателя, расположенного на подъемнике, последовательно заполняют ярусы камеры тепловлажностной обработки. С противоположной стороны камеры гидроподЪемник опускает матрицы с готовыми изделиями на ролики транспортера 20. Необходимый тепловой режим в камере создается во время загрузки нижнего яруса путем включения отопительной системы, которая отключается автоматически при достижении определенной температуры воздуха в камере.

После отключения системы отопления начинается подача острого пара. При этом воздух увлажняется и нагревается до заданнь х параметров. Подача острого пара прекргицается автоматически при достижении в камере заданной относительной влажности. Во время нахождения изделий в камере автоматически поддерживается заданJ ный тепловлажностный режим. После пропарки матрицы с изделиями по транспортеру 20 с определенной периодичностью поступают на кантователь 22, выполненный в форме вильча,того захвата с противовесом. Изделие прижимается гидравлическими прижимами,, и вся система от гидропривода по сигналу от конечного выключателя

поворачивается --а 180 .

Изделие на гидроприжимах опускается на ленточный транспортер 25 и перемещается до конечного выключателя, установленного в конце транспортера. Подается сигнал на выключение транспортера, включается.привод кантователя, и пустая матрица возвращается в первоначальное положение на подъемный роликовый стол кантователя 22, а готовые изделия с ленточного транспортера 25 с помощью устройства 2С для перекладки изделий устанавливаются в стендыконтейнеры 27.

По сигналу от конечного выключателя пустые матрицы с помощью захвата плунжерной системы 24 подаются на рольганг 23 отвода матриц, по которому поступают на систему рольгангов

28 для возврата матриц в исходное положение. Затем цикл повторяется.

Формула изобретения

40

1.Технологическая линия для производства ограждающих конструкций, включающая листоформовочную машину, распределительное устройство, устройство для виброформования с матрицги и, камеру тепловлажностной обработки, кантователь и стенды для хранения изделий, отличающаяс я тем, ЧТО , с целью механизации и автоматизации процессов транспортировки и волнировки полуфабрикатов, а также сборки изделий, она выполнена с рольган1ом для подачи матриц, над которым смонтировано распределительное устройство, состоящее из двух

расположенных друг за другом транспортеров с перекидным устройством между ними, а под перекидным устройством смонтировано волнирующое приспособление, причем крайняя секция

второго транспортера установлена наклонно.

2.Технологическая линия по п.1, отличающаяся тем, что

волнирующее приспособление виполнено

в виде лотка с ленточным транспортером, сходящимися направляющими и боковьм вкладьпием с постепенно увеличивающейся высотой и шириной-.

3. Технологическая линия по п.1, отличающаяся тем, что перекидное устройство выполнено в форме гребенки с подъемньп и лепестками .

ИЗ .

,г.З

в

Вид А повернито //

fl

6-6

-В 7 а/и мпмт

S. -.

..

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обрезки кромок изделий | 1973 |

|

SU443553A1 |

| Линия для изготовления стержней из холоднотвердеющих смесей | 1975 |

|

SU516461A1 |

| Машина для сортировки холоднокатаных листов | 1955 |

|

SU109854A1 |

| Линия для изготовления стержнейиз ХОлОдНОТВЕРдЕющиХ СМЕСЕй | 1978 |

|

SU846064A1 |

| КАНТОВАТЕЛЬ ЛИСТОВ | 1968 |

|

SU217340A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Участок обезжиривания, очистки и грунтовки тонколистового и гофрированного проката | 1985 |

|

SU1329859A1 |

| Станок для формования многопустотных блоков | 1961 |

|

SU141418A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2100190C1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

Авторы

Даты

1981-04-23—Публикация

1973-06-01—Подача