Изобретение относится к способам получ-сиия нривитых сополимеров.

Известен способ иолучения привитых сополимеров на основе ароматического винилового моломера и синтетических каучуков с целью получения полимеров с повышенной ударонрочностью. В качестве синтетических каучуков в известном способе используют каучуки бутадиепового ряда, обладающие высокой степенью пенасыщенпости. Но известно, что каучуки бутадиенового ряда подвергаются разложению под действием УФ-облучения, окислительной атмосферы или тепла и поэтому привитые сополимеры на основе ароматических виниловых полимеров и бутадиеновых каучуков, обладая высокой ударной вязкостью, имеют очень низкую атмосферостойкость.

Для того чтобы повысить стойкость к атмос(.1 ус.аовиям (действию УФ-лучей нлн окислительной атмосферы), предложено ис11()..11):;онать насыщенные каучуки, в основном не содержание ненасыщенных связей в главiioii цени, такие, как например, бутиловый, акрнлатный или этиленнропиленовый сонолимерн 1Й каучук.

Известно, что насыщенные каучуки являются CTO.:ib химически неактивными, что трудно досгигиут) привитой сополимеризации с ароматическим виниловым мономером или образования поперечных связей в самом каучуке.

2

Поэтому трудно получить полимеры, обладающие высокой ударной вязкостью без ухудшения характеристик текучести расплава, требуемых Д.ЛЯ переработки методом прессования.

Предлагаемый способ позволяет получать привитые сополимеры на основе ароматических виниловых полимеров, сочетающие в себе как хорошую ударопрочность, так и атмосфоростойкость.

Для придания эффективной ударной вязкости ароматическому виниловому полимеру нрн помощи синтетического каучука, но без ухудшения характеристик текучести расплава, что необходимо для прессования, необходимо выполнять три следующих условия:

1)синтетический каучук должен быть однородно диснергирован в фазе ароматического винилового по.пимера в виде фазы (которая будет в дальнейшем называться микрогеле.ч),

диснергированной в форме микрочастиц со средним диаметром частицы О,Г)- 15 мкм;

2)степень сродства между микрогелем и фазой ароматического винилового 11олиме1)а должна быть достаточной и существенной;

3) микрогель не должен деформироваться или разруньтться под действием высоких сдвигаюошх уси.тий, возникающих при перерабо1ке прессованием.

Способ состоит в том, что растворяют 1 -

20 вес. ч. этиленпропиленового несопряженного диенового терполимерного каучука и 5- 50 вес. ч. из расчета на указанный терполимерный каучук полимера (А) общей формулы

X (- СН, - СН -)„Х,

НС - СН,

в которой X выбирают из группы, состоящей из атома водорода, С2Н4ОН и СООН, а я - средняя степень полимеризации в пределах от 10 до 100,

в 100 вес. ч. ароматического винилового мономера, предварительной полимеризацией полученного раствора методом блочной полимеризации и завершением полимеризации методом блочной полимеризации или полимеризации в суспензии.

К числу ароматических виниловых мономеров относятся (1) один или несколько ароматических виниловых мономеров например, стирод, а-метилстирол, галоидстирол, например, о-хлорстирол или /г-хлорстирол, или (2) смеси, содержащие, по меньшей мере, 50 вес. % указанных ароматических виниловых мономеров и сополимеризующихся с ними одного или нескольких алифатических виниловых мономеров.

К числу алифатических виниловых мономеров, сополимеризующихся с ароматическими виниловыми мономерами, относятся нитрилы, такие как акрилонитрил и метакрилонитрил и низшие эфиры акриловой кислоты и метакриловой кислоты, такие как, например, низшие алкильные эфиры, включая метилкрилат, бутилкрилат и метилметакрилат.

Особенно рекомендуемыми ароматическими виниловыми мономерами и смесями мономеров являются стирол, смесь стирола и а-метилстирола, смесь стирола и акрилонитрила и смесь стирола и метилметакрилата, смесь стирола, акрилонитрила и метилметакрилата, смесь стирола, а-метилстирола и метилметакрилата и смесь а-метилстирола, акрнлонитрила н метилметакрилата.

Этилен-пропиленовый носопряженный диеновый терполимерный каучук не содержит в основном ненасыщенных связей в главной цепи. Рекомендуются термополимерные каучуки, получаемые сополимеризацией несопряженного диена с 30-70 вес. ч. этилена и 70- 30 вес. ч. пропилена.

Особо рекомендуемыми каучуками являются такие каучуки, в которых содержание несопряженного диена составляет 0,5-5 молей на каждые 100 молей в общей сложности этилена и пропилена.

Несопряженный диен представляет собой несопряженный, имеющий неразветвленную цепь или циклический диеновый углеводород, сонолимеризующийся с этиленом и пропиленом. К числу типичных диненов относятся диолефины с неразветвленными цепями и диолефины с разветвленными цепями, содержащие 5-20 углеродных атомов в молекуле, в которых, по меньщей -мере, одна двойная связь

структурной формулы являются концевой, как это имеет место, например, в случае 1,4-пентадиена, 1,5-гексадиена, 2-метил-1,5-гексадиена, 1,4-гексадиена, 1,9-октадикадиена и 6 метил1-гентадиена. К числу других типичных диенов относятся циклические диеновые углеводороды, содержащие 8-13 углеродных атомов и по меньщеймере две двойные связи, включая ненасыщенные производные бицикло (2.2.1)

гептана, такие, как например, дициклопентадиен, метилленнорборнен и этилденнорборнен, ненасыщенные производные бицикло (2.2.2) окта-2,5-диена, ненасыщенные производные бицикло (3.2.1) октана и производные

бицикло (3.3.1) нонана. Из числа вышеперечисленных соединений особо рекомендуемыми являются 1,4-гексадиен, дициклопентадиен, метиленнорборнен и этилденнорборнен. При способе количественные соотношения

между ароматическим виниловым мономером и этилен-пропиленовым несопряженным диеновым термополимерным каучуком составляют 1-20 вес. ч. каучука на 100 ч. ароматического винилового мономера. В том случае,

если количество терполимерного каучука составляет меньше 1 вес. ч., в основном не наблюдается улучшения ударной вязкости получаемой композиции на основе ароматического винилового полимера. В этом случае, если это

количество превышает 20 вес. ч., термополимерный каучук трудно полностью растворить в ароматическом виниловом мономере и, даже если он растворился, вязкость полученного раствора является настолько высокой, что на

стадии предварительной полимеризации терполимерный каучук не может быть однородно распределен и диспергирован в форме микрогеля с частицами диаметром 0,05-15 мкм в ароматическом виниловом полимере. Легко

может образоваться микрогель, имеющий частицы диаметром более 15 мкм, и в связи в этим конечная композиций на основе ароматического винилового полимера не будет обладать желательной ударно вязкостью и явится слишком хрункой, для того, чтобы она могла быть использована для целей, предусматриваемых настоящим нзобретеннем.

Полимер (А), описанный нриведенной общей формулой, сам по себе является известным и получается известными способами. Так, нрн прибавлении бутадиена к системе, содержащей соединение тина основания Льюиса, такой, как тетрагидрофуран и щелочной Металл, как литий или натрий в присутствии активирующего агента типа ароматического углеводорода, такого, как нафталин или 1,2-дифенилбензол, так , что система может быть подвергнута анионной полимеризации, и при

прибавлении к реакционной смеси агента обрыва реакции, описанного ниже, с целью завершения реакции, может быть получен полимер (А), в котором X в общей формуле представляет собой атом водорода, С2Н4ОН или

СООН.

ilpji нспольз жании в качестве агента обрыва peai;u)ui соединения, еодерл ащего активный атом водорода, такого как вода, метанол или уксусная кислота, получают полимер (А), в KOTop(jM X представляет собой атом водорода. При употреблении в качестве такого агента окиси этилена или двуокиси углерода, получают полимер (А), в котором X представляет собой, соответственно, С2Н4ОН или С ООН.

Необход11Л1о, чтобы средняя степень полимеризации (п) полимера (А) находилась в пределах между 10 и 100. Это обозначает, что в том случае, если «п меньше 10, текучесть распл; :за получсПюП полимерной композиции является 11и;,сой п прессование становится затрудиитслыплм, В том случае, когда «п превышает 100, стойкость полученного полимера к атмосферным условиям снижается, а это является нежелательным.

Полимер (А) употребляется для выполнения трех условий и является особенно эффективным с точки зрения придания улучшенной ударной вязкости за счет введения каучука. В тех случаях, когда полимер (А) не употребляется совместно с термополимерным каучуком или употребляется в количестве менее 5 вес. % из расчета на термополимерный каучук, указанный терполимерный каучук не может быть однородно распределен н диспергировап в форме мнкрогеля с частями диаметром 0,5-15 мкм и конечном ароматическом виниловом полимере на стадии предварительной полимеризации и даже, если пренебречь проблемой диаметра частиц, привитая сополимеризация и реакция образования поперечных связей являются недостаточными. Приведенных выше три условия не выполняются. Если полимер (А) употребляется в количестве свыше 50 вес. % из расчета на терполимерный каучук, полученный микрогель является настолько твердым, что каучук теряет упругость, ударная вязкость и стойкость к атмосферным условиям снижается и цели настоящего изобретения не могут быть достигнуты.

Однако в том случае, когда 5-50 вес. % полимера (А) из расчета на вес этилеп-пропилеиового несопряженного диенового терполимерпого каучука растворяют имеете с 1-20 вес. ч. тернолимерного каучука в 100 вес. ч. ароматического винилового мономера и раствор полимернзуют на стадии предварительной полимеризации, терполимерпый каучук очень легко и однородно распреде; яется п диспергируется R форме микрогеля, имеющего частицы диаметром 0,05-15 мкм, в ароматическом виниловом полимере и при последуюгцей стадии привитой сополимеризации реакции привитой сополнмеризации и образования поперечных связей происходят с такой легкостью, что сродство между фазой микрогеля и фазой ароматического винилового полимера (смолой) является достаточно большим и образуется прочный микрогель, который не деформируется или не разрушается даже при приложении

высокигС сдвигающих усилий во время прессования. Таким образом, перечисленных три условия выполняются и получается композиция на основе ароматического винилового полимера, обладающая высокой ударной вя.-зкостью и превосходной стойкостью к атмосферным условиям.

Описывается способ получения композиций на основе ароматических виниловых полимеров. Сначала 1-20 вес. ч. этилен-пропиленового несопряжепного диенового термонолнмерного каучука и полимер (А) растворяют в 100 вес. ч. ароматического винилового мономера. Также точно, как это имеет место, в сдучае, например, бутадиенового каучука, терполимерный каучук мелко нарезают и смешивают с ароматическим виниловым мономером в условиях перемешивания при 70-100°С в течение 2-4 час для получения раствора. Полимер (А) может быть прибавлен и растворен в указанной выше смеси до растворения, во время растворения или после растворения терполнмериого каучука в ароматическом виииловом мономере. Рекомендуется прибавлять

полимер (А) после растворения терполимерlioro каучука.

Когда раствор, состоящий из ароматического випилового мономера, этилен-пропиленового носоиряженного диенового терполимерного

каучука и полимера (А) в соотношениях, пснользуе.мых при смешении, подвергают предварительной полимеризации при перемешивании в условиях, описа П1ых ниже, обычно методом блочной полимеризации, терполимерный

каучук однородно распределяется и диспергируется в образующемся ароматическом виниловом полимере в форме микрогеля с частицами диаметром 0,05-15 мкм за счет ипверсии фаз. Предварительная полимеризация проводится в условиях только нагрева или в присутствии катализатора полимеризации при 50- 150°С.

Количество используемого катализатора находится в пределах 0,05-1,0 вес. ч., предиочтительпо 0,1-0,5 вес. ч., па 100 вес. ч. ароматического винилового мопомера. Предпочтительно в качестве катализаторов полимеризации употребляют, например, органические перекиси, включая:

1) перекиси диалкила, такие, как перекись ди-г/;ег-бутила, перекись дукумила, перекись грег-бутилкумила, 2,5-диметил-2,5-дн (трет-бутилперокси) -гексана;

2)перекиси диацила, такие, как перекись дауроила и перекись бензоила;

3)эфиры надкислот, такие, как грет-бутилпероксибензоат, 7/ е7--бутилперацетат, трст-бутилпернзобутилат, трет -бутнлпероксиизоиропилкарбонат и 2,5-диметил-2,5-ди-(бензоилперокси)-гексан.

Размеры частиц микрогеля, получаемого при предварительной полимеризации, являются обычно такими, что диаметр частиц в пределах от 0,05 до 15 мкм может быть получен

путем регулирования скорости неремешивания, производимого таким образом, что могут быть получены частицы с любым диаметром в указанном вЫше интервале для создания желательных свойств конечной компози1;ии на основе ароматического винилового полимера, 5 таких, как например, требуюш ая ударная вязкость, твердость и блеск, которые зависят от индивидуального применяемого ароматического винилового мономера. Так, рекомендуемый диаметр частиц составляет 1-15 мкм, когда ю используемым ароматическим виниловым моилиномером является стирол в отдельности смесь стирола в метилметакрита и 0,05- 1 мкм, когда употребляется смесь стирола и акрилонитрила. Применение перемешивания на стадии предварительной полимеризации является существенным для распределения и диспергирования терполимерного каучука в форме частиц. Перемешивание является, предпочтительно, ме- 20 ханическим и может быть с удобством осушкествлено путем использования таких перемешивающих устройств, как лопастная мешалка, находящаяся в реакционном сосуде. Скорость перемещивания является достаточной для дис- 25 пергирования тернолимерного каучука в виде частиц, имеющих размеры в желательном интервале диаметром и зависит от размера и формы реакционного сосуда (и/или смесительных лопастей). Предварительную полимеризацию ведут до тех пор, пока тернолимерный каучук не будет однородно распределен и диспергирован в образующемся ароматическом виниловом полимере в форме микрогеля с установленным раз- 35 мером частиц, соответствующим диаметру 0,05-15 мкм. Желательное распределение и диспергирование достигается, как правило, во время 107о-ного и 40%-ного превращения ароматического винилового мономера в полимер, 40 хотя специфический процент превращения меняется в зависимости от используемого ароматического винилового мономера. Во время предварительной полимеризации могут быть добавлены добавки, включая агеп- 45 ты передачи цепей, такие, как например, третдодецилмеркаптан, противостарители, такие, как, например, триснонилфепилфосфит или 2,6-ди-трет-бутилокситолуол и пластификаторы, такие, как, например, минеральное масло 50 или бутилстеарат. Когда предварительно полимеризованный раствор, в котором терполимерный каучук однородно диспергирован и распределен в полученном ароматическом виниловом поли- 55 мере, в форме микрогеля с установленным диаметром частиц за счет указанной предварительной полимеризации, подвергают дальпейшей полимеризации путем блочной полимеризации или полимеризации и в суспензии при 60 суспендировании в воде, содержащей неорганический и органический агент суспендировачия, легко осуществляется реакция привитой сополимеризации или реакция образования поперечных связей в указанном терполимер- 65 15 30 ном каучуке и три указанных условия хорошо выполняются, и полимеризация завершается, в том случае, когда полимеризация предварительно полимеризованного раствора производится в присутствии катализатора полимеризации, такого как описанные выше органические перекиси, привитая сополимеризация и реакция образования поперечных связей осуш;ествляется с большей легкостью, чем при использовании только одного нагрева и, следовательно, использование катализатора рекомендуется. При этой последней полимеризации рекомендуемой является полимеризация в суспензии, так как она обеспечивает более легкий отвод реакционной теплоты и прочие способы регулирования реакции, чем это имеет место при процессе блочной полимеризации. Катализатор полимеризации прибавляют, как правило, в количестве от 0,05 до 0,30 вес. ч. на 100 вес. ч. предварительно полимеризованного раствора. Предварительно полимеризованпый раствор обычно подвергают полимеризации при 80- 180°С, предпочтительно 100-160°С. Установлено, что в том случае, когда полимеризацию ведут при более низкой температуре, в течение примерно половины времени, а затем при более высокой температуре, равной самое меньщее 130°С в течение остального времени, в частности, после того, как 70-90% мономера полимеризовалось, например, первоначально при 100-120°С в течение 2-6 час, а затем при 130-150°С - в течение 2-6 час. Это оказывает благоприятное влияние на привитую сополимеризацию и реакцию образования поперечных связей в каучуке и полученная полимерная композиция обладает высокой ударной вязкостью. Полимеризацию в суспензии предпочтительно проводят, используя 20- 300 вес. ч., предпочтительно 100-200 вес. ч., воды и 0,02-0,4 вес. ч. обычного неорганического или органического агента суспендироваиия такого, как например, фосфат кальция, фосфат магния, частично омыленный поливипиловый спирт или метилцеллюлоза, на юо вес. ч. предварительпо полимеризованного раствора. Композиция на основе ароматического винилового полимера, полученная блочной полимеризацией или полимеризацией в суспензии, предварительно полимеризованпого раствора обладает характеристиками текучести расплава, требующимися для прессования, и может поэтому быть использована для переработки на любой обычной машине для литья под давлением или непрерывного выдавливания. Однако перед прессованием, если это требуется, могут быть введены добавки для улучшения стойкости к атмосферным условиям, например, противостарители или агенты поглощения УФ-лучей, смазочные материалы для улучшения прессуемости, такие как например, если металлов и алифатической кислоты и агенты окрашивания, такие как, например, пигменты или красители.

Композиция на основе арома1йческого винилового полимера обладает улучшенной стойкостью к атмосферным условиям но сравнению с обычными, обладающими высокой ударной вязкостью ароматическими виниловыми нолимерами, в которых иснользуются каучуки ряда бутадиена, но в то же время имеет ударную вязкость, равную или превосходящую ударную вязкость обычной полимерной композинии, и может поэтому быть использована для применения нод| открытым небом, которые до настоящего времени были весьма ограниченными, например, для изготовления панелей с надписями или дорожными знаками и электрических устройств, таких, как корпуса телевизионных антенн, корпуса аппаратов для кондиционирования воздуха и корнуса стиральных машин, деталей автомобилей, крышек и отражателей для ламп, излучающих УФ-лучи, таких, как флуоресцентные ламны и ламны, нрименяемые нри стерилизации, в сельском хозяйстве и, поэтому является весьма полезной.

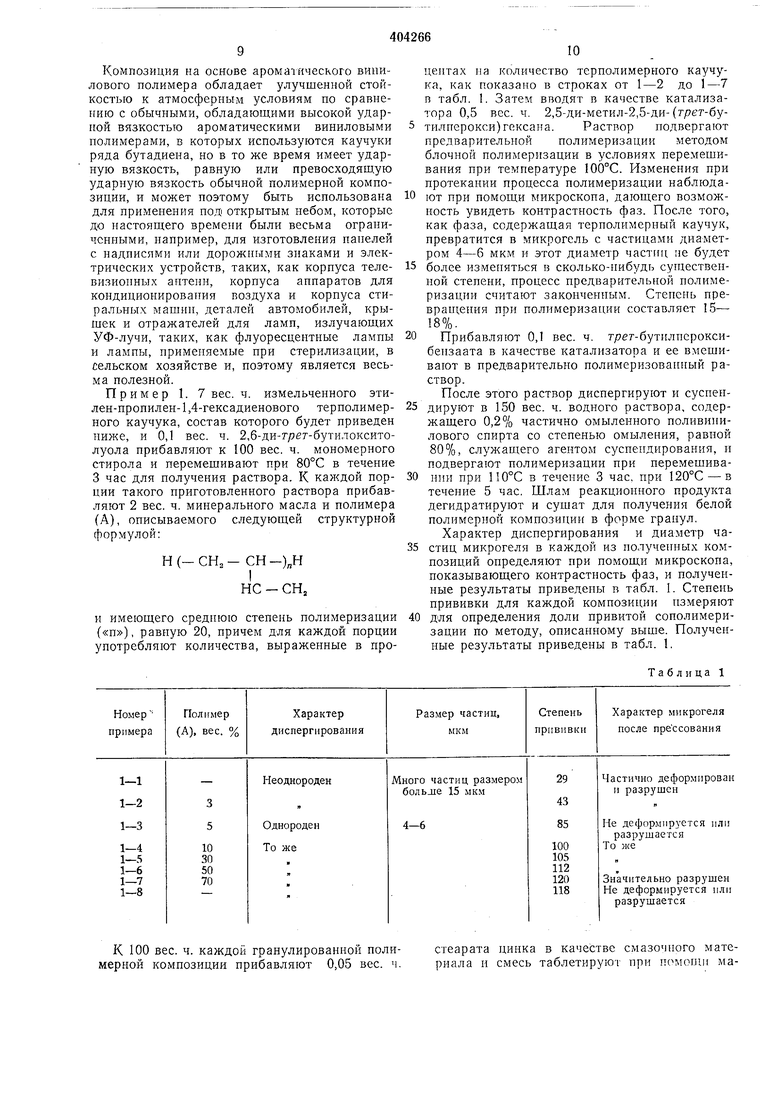

Пример 1. 7 вес. ч. измельченного этилен-пропилен-1,4-гексадиенового терполимерного каучука, состав которого будет приведен ниже, и 0,1 вес. ч. 2,6-ди-т/5е7-бутилокситолуола прибавляют к 100 вес. ч. мономерного стирола и перемешивают при 80°С в течение 3 час для нолучения раствора. К каждой порции такого нриготовленного раствора прибавляют 2 вес. ч. минерального масла и полимера (А), описываемого следующей структурной формулой:

Н (- СН, - СН -)„Н

I

НС - СН,

и имеющего среднюю степень полимеризации («н), равную 20, причем для каждой порции употребляют количества, выраженные в процентах на количество терполимерного каучука, как показано в строках от 1-2 до 1-7 п табл. 1. Затем вводят в качестве катализатора 0,5 вес. ч. 2,5-ди-метил-2,5-ди-(т/7ег-бутилнерокси)гексана. Раствор нодвергают предварительной нолимеризации методом блочной полимеризации в условиях перемещивания нри температуре 100°С. Изменения при протекании процесса полимеризации наблюдают при помощи микроскопа, дающего возможность увидеть контрастность фаз. После того, как фаза, содержащая терполимерный каучук, превратится в микрогель с частицами диаметром 4-б мкм и этот диаметр частиц не будет

более изменяться в сколько-нибудь су1цественной степени, процесс предварительной полимеризации считают законченным. Степень превращения при полимеризации составляет 15- 18%.

Прибавляют 0,1 вес. ч. грег-бутилпероксибензаата в качестве катализатора и ее в.мещивают в предварительно полимеризованный раствор.

После этого раствор диснергируют и суспендируют в 150 вес. ч. водного раствора, содержащего 0,2% частично омыленного поливинилового спирта со степенью омыления, равной 80%, служащего агентом сусненднрования, н подвергают полимеризации при перемещиваНИН при в течение 3 час, нри 120°С -в

теченне 5 час. Шлам реакционного продукта

дегидратируют и сущат для получения белой

полимерной комнозиции в форме гранул.

Характер днснергирования и диаметр частиц микрогеля в каждой из полученных композиций определяют при помощи микроскопа, показывающего контрастность фаз, и полученные результаты приведены в табл. 1. Степень прививки для каждой композиции измеряют

для определения доли привитой сополимеризации по методу, описанному выще. Полученные результаты приведены в табл. 1.

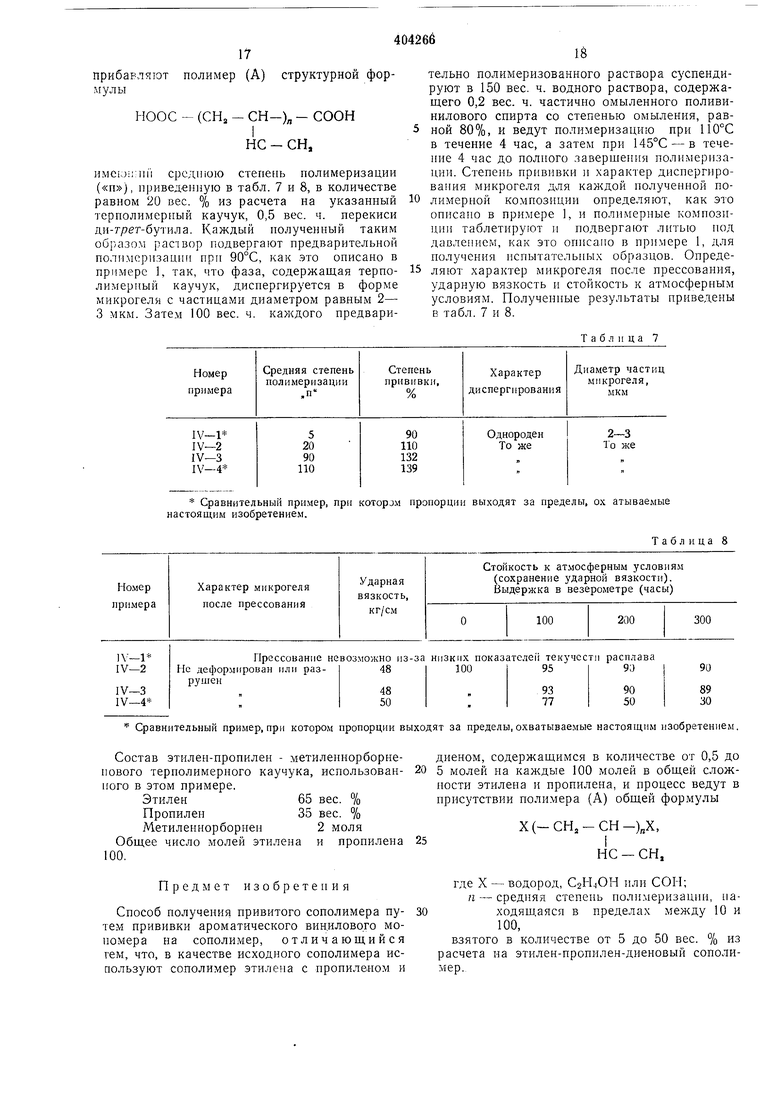

Таблица 1

К 100 вес. ч. каждой гранулированной полимерной композиции прибавляют 0,05 вес. ч.

стеарата цинка в качестве смазочного материала н смесь таблетируют при помонш ма11

пгииы для непрерывного выдагзливания, оборудованной устройством для сообщения с атмосферой. После этого таблеткн употребляют для переработки методом литья под давлением при температуре 230С для получения дисков указа гной формы. Пользуясь этими диска Сравнительный пример, при котором пользовались пропорциями, выходящими за интервал, соответствующий настоящему изобретению.

Сравнительный пример для обычного полистирола с высокой ударной вязкостью, в который вводился полибутадиеновый каучук.

Состав этнлен-пропилен-1,4-гекс;)Диенового терпо.лнмерного каучука;

Этилен56 вес. %

Пропилен44 вес. %

1,4-Гексадиен1,6 моля.

Общее число молей этилена и пропилена 100.

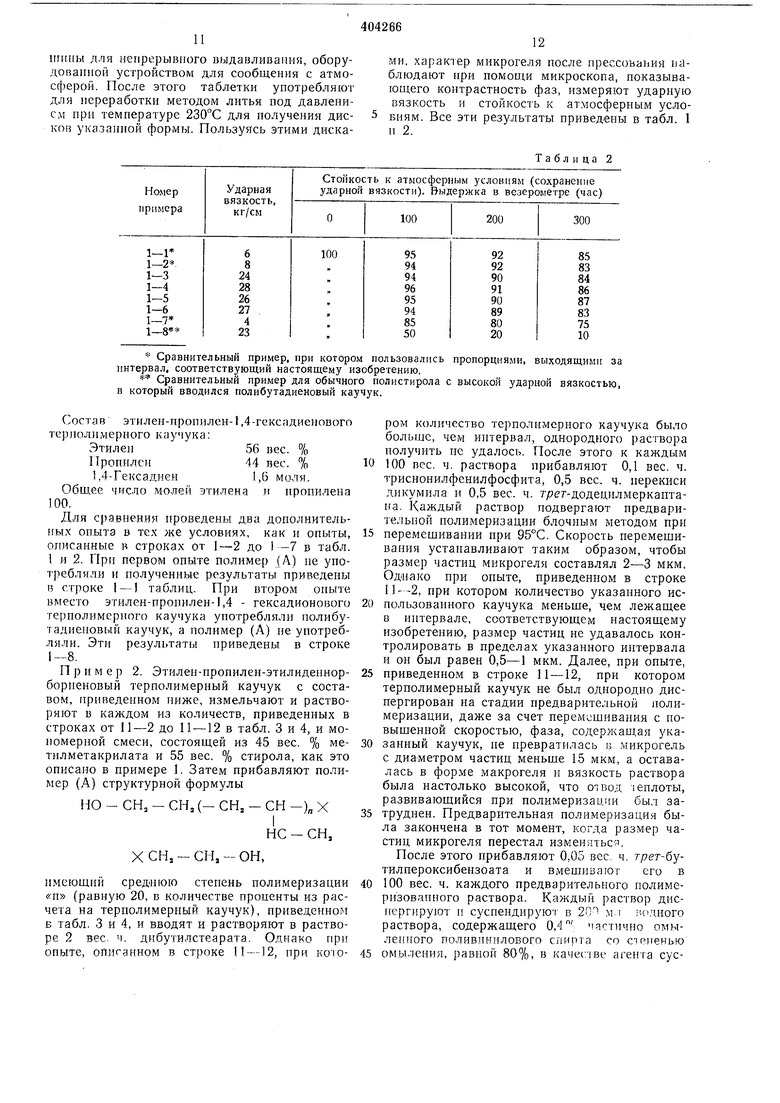

Для сравнения проведены два дополнительных опыта в тех же условиях, как и опыты, описанные в строках от 1-2 до 1-7 в табл. 1 и 2. При первом опыте полимер (А) пе употребляли и полученные результаты приведены в строке таблиц. При втором опыте вместо этилен-пропилен-1,4 - гексадионового терполимерпого каучука употребляли полибутадиеновый каучук, а полимер (А) пе употребляли. Эти результаты приведены в строке 1-8.

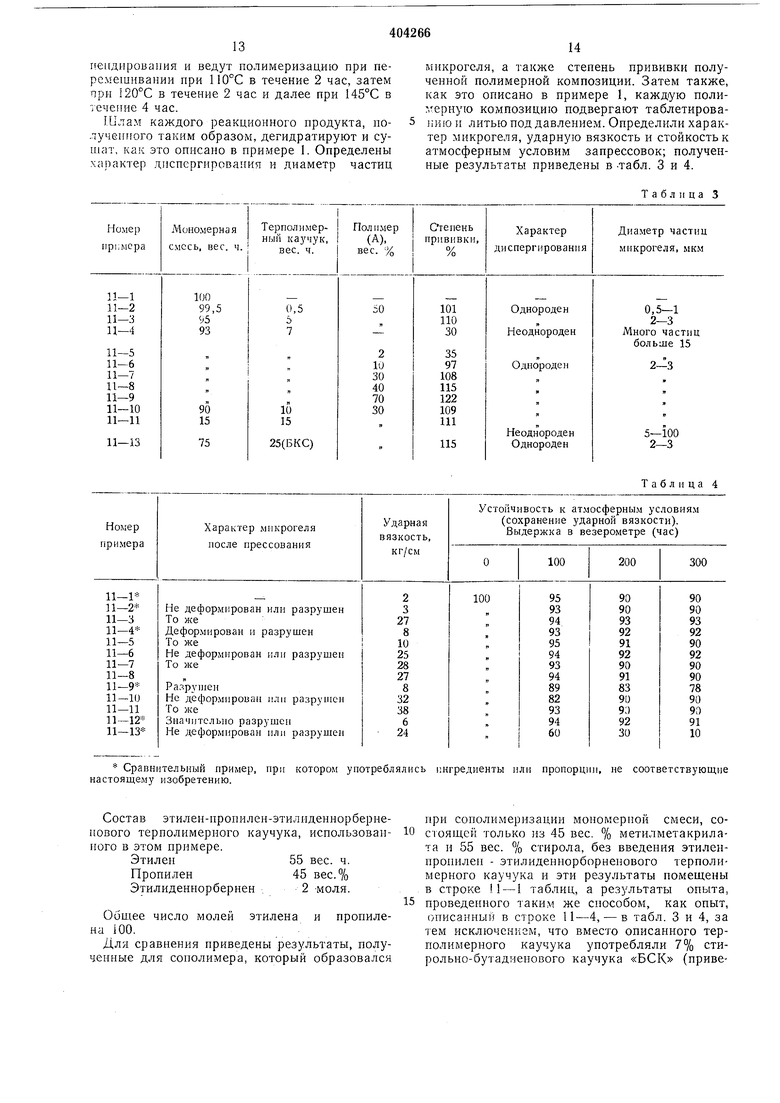

Пример 2. Этилен-пропилеи-этилидепнорборненовый терполимерпый каучук с составом, приведенном пиже, измельчают и растворяют в каждом из количеств, приведенных в строках от 11-2 до 11 -12 в табл. 3 и 4, и мопомерной смеси, состоящей из 45 вес. % метилметакрилата и 55 вес. % стирола, как это описало в примере 1. Затем прибавляют полимер (А) структурной формулы

НО - СН, - СН, (- СН, - СН -)„ X

I НС - СН,

X СН, - СН, -- он,

имеющий среднюю степень полимеризации «п (равную 20, в количестве проценты из расчета на терполимерный каучук), приведенного Б табл. 3 и 4, и вводят и растворяют в растворе 2 вес. ч. дибутилстеарата. Однако при опыте, описанном в строке 11 -12, при кото12

мн, характер микрогеля после прессования наблюдают при помопш микроскопа, показываюп1его контрастность фаз, измеряют ударную вязкость н стойкость к атмосферным условиям. Все эти результаты приведены в табл. 1 и 2.

Таблица 2

ром количество терполимерного каучука было больше, чем интервал, однородного раствора получить пе удалось. После этого к каждым

100 пес. ч. раствора прибавляют 0,1 вес. ч. триснонилфенилфосфита, 0,5 вес. ч. перекиси дикумила и 0,5 вес. ч. трег-додецилмеркаптана. Каждый раствор подвергают предварительной полимеризации блочным методом при

перемещивании при 95°С. Скорость церемещивания устанавливают таким образом, чтобы размер частиц микрогеля составлял 2-3 мкм. Однако при опыте, приведенном в строке 11--2, при котором количество указанного использовапного каучука меньще, чем лежащее в интервале, соответствующем настоящему изобретению, размер частиц не удавалось контролировать в пределах указанного интервала и он был равен 0,5-1 мкм. Далее, при опыте,

приведенном в строке II -12, при котором терполимерный каучук не был однородно диспергирован на стадии предварительной полимеризации, даже за счет перемсщивания с повыщенной скоростью, фаза, содержащая указанный каучук, не превратилась в микрогель с диаметром частиц меньще 15 мкм, а оставалась в фор.ме макрогеля и вязкость раствора была настолько высокой, что отвод менлоты, развивающийся при полимеризации был затруднен. Предварительная полимеризация была закончена в тот момент, когда размер частиц микрогеля перестал изменяться.

После этого прибавляют 0,05 всс ч. трет-бутилпероксибензоата и вмешивают его в

100 вес. ч. каждого предварительного полимеризованного раствора. Каждый раствор диспергируют и суспендируют в MI ..одного раствора, содержащего 0, частично омыленного поливинилового спирта со степенью

омыления, равной 80%, в качесчве агента сус13

Г е11дирова11ия и ведут полимеризацию при перемешивании при 110°С в течение 2 час, затем при 120°С в течение 2 час и далее при 145°С в течение 4 час.

ГЬлам каждого реакционного продукта, полученного таким образом, дегидратируют и сушат, как это описано в примере I. Определены характер диспергирования и диаметр частиц

Нолер

Характер м11Кроге.пя примера после прессования

1

Не деформирован или разрушен

2

То )ке

3

4

Дефор.мирован и разрушен

5

То же

6

Не деформирован или разрушен

7

То же

8

9

Разрушен

10

Не дефор.чпровап или разрумюн

То же

11

Значительно разрушен

13

Не деформирован или разрушен Сравнительный пример, при котором употреблялись настоящему изобретению.

Состав этилен-пропилен-этилиденнорберненового терполимерного каучука, использованного в этом примере.

Этилен55 вес. ч.

Пропилен45 вес.%

Этилиденнорбернен .2 -моля.

Обшее число молей

этилена и пропилена 100.

Для сравнения приведены результаты, полученные для сополимера, который образовался

14

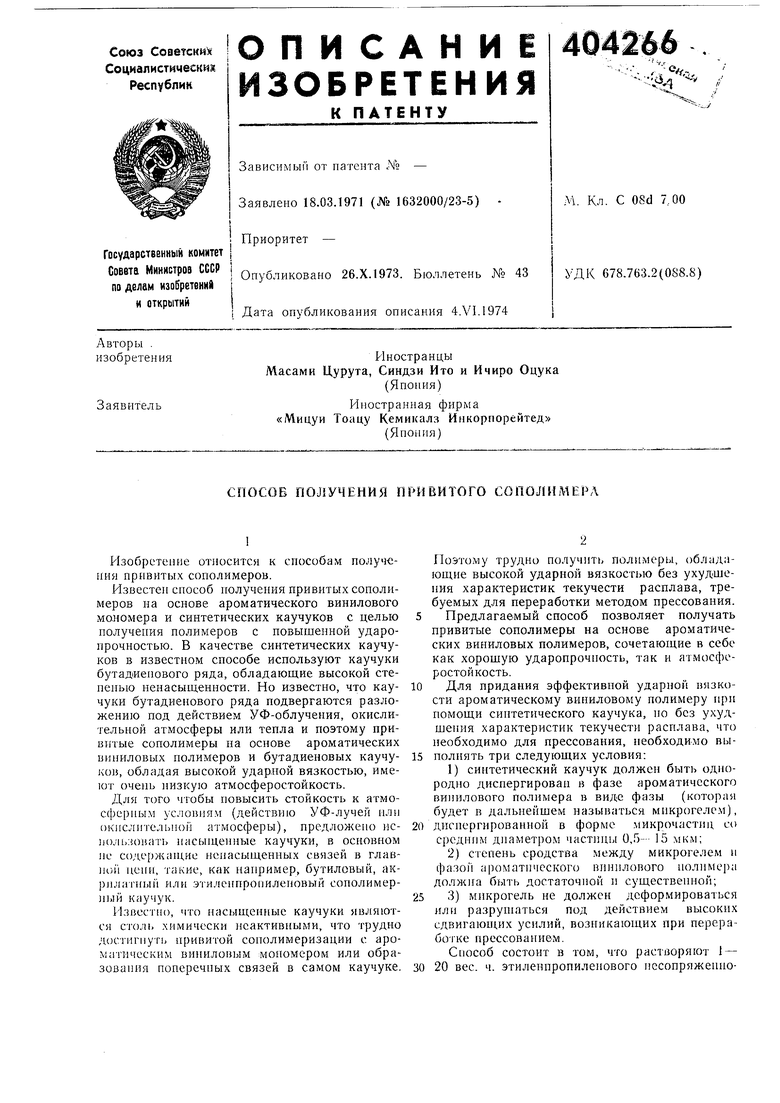

микрогсля, а также степень прививки полученной полимерной композиции. Затем также, как это описано в примере 1, каждую цоли:,герную композицию подвергают таблетирова 1И10 и литью под давлением. Определили характер микрогеля, ударную вязкость и стойкость к атмосферным условим запрессовок; полученные результаты приведены в -табл. 3 и 4.

Таблица 3

Таблица 4

нри сонолимеризации мономерной смеси, состоящей только из 45 вес. % метилметакрилата и 55 вес. % стирола, без введения этиленпроиилен - этилиденнорборненового терполимерного каучука и эти результаты помещены в строке И - 1 таблиц, а результаты опыта, проведенного таким же способом, как опыт, описанный в строке 11-4, - в табл. 3 и 4, за тем исключением, что вместо описанного тернолимерного каучука употребляли 7% стирольно-бутадиенового каучука «БСК (привеингредиенты или пропорции, не соответствующие

дены в строке 11-13 таблиц в качестве примеров обычных продуктов).

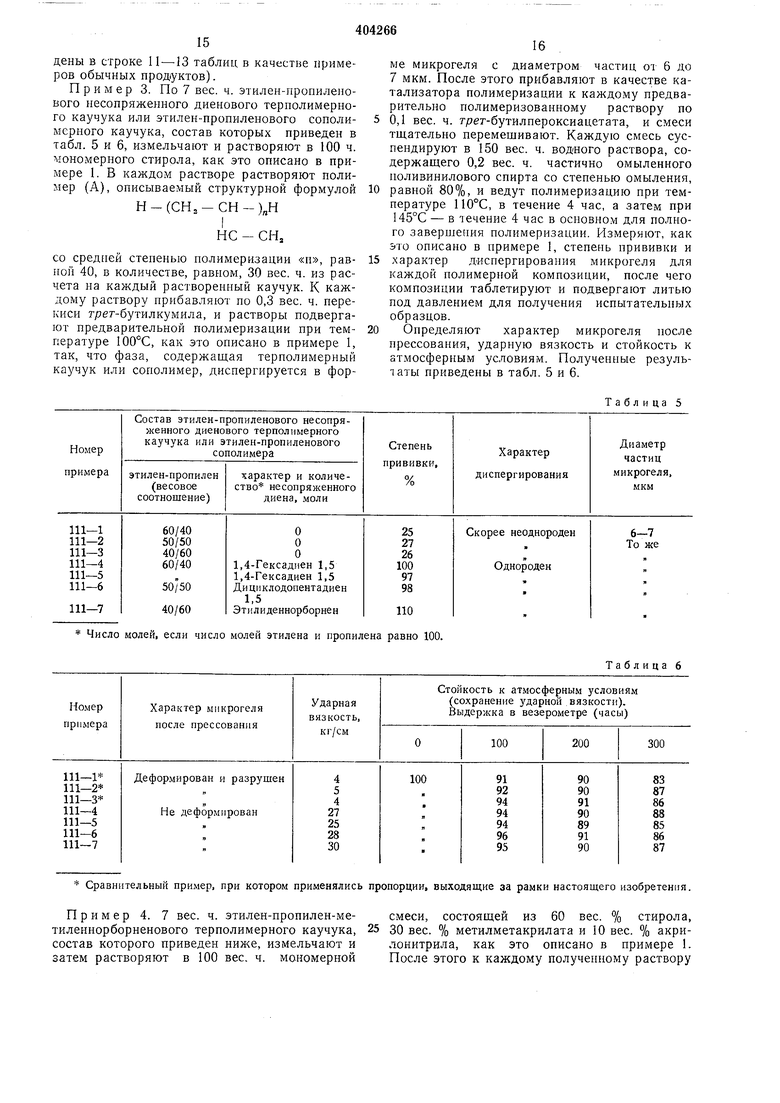

Пример 3. По 7 вес. ч. этилен-пропилеиового несопряжеиного диенового терполимерного каучука или этилен-пропиленового сополимерного каучука, состав которых приведен в табл. 5 и б, измельчают и растворяют в 100 ч. л-юномерного стирола, как это описано в примере 1. В каждом растворе растворяют полимер (А), описываемый структурной формулой

Н-(СН,-СН-)„Н

I НС - СН,

со средней степенью полимеризации «п, равной 40, Б количестве, равном, 30 вес. ч. из расчета на каждый растворенный каучук. К каждому раствору прибавляют по 0,3 вес. ч. перекиси грег-бутилкумила, и растворы подвергают предварительной полимеризации при температуре 100°С, как это описано в примере 1, так, что фаза, содержащая терполимерный каучук или сополимер, диспергируется в фор Число молей, если число молей этилена и пропилена равно 100.

Сравнительный пример, при котором применялись пропорции, выходящие за рамки настоящего изобретения.

Пример 4. 7 вес. ч. этилен-пропилен-ме-смеси, состоящей из 60 вес. % стирола,

тиленнорборненового терполимерного каучука,25 30 вес. % метилметакрнлата и 10 вес. % акрисостав которого приведен ниже, измельчают илонитрила, как это описано в примере 1.

затем растворяют в 100 вес. ч. мономернойПосле этого к каждому полученному раствору

ме микрогеля с диаметром частиц от 6 до 7 мкм. После этого прибавляют в качестве катализатора полимеризации к каждому предварительно полимеризованному раствору по

0,1 вес. ч. т/эег-бутилпероксиацетата, и смеси тщательно перемешивают. Каждую смесь суспендируют в 150 вес. ч. водщого раствора, содержащего 0,2 вес. ч. частично омыленного поливинилового спирта со степенью омыления,

равной 80%, и ведут полимеризацию при температуре 110°С, в течение 4 час, а затем при 45°С - в течение 4 час в основном для полного завершения полимеризации. Измеряют, как это описано в примере 1, степень прививки и

характер диспергирования микрогеля для каждой полимерной композиции, после чего композиции таблетируют и подвергают литью под давлением для получения испытательных образцов.

Определяют характер микрогеля после прессования, ударную вязкость и стойкость к атмосферным условиям. Полученные результаты приведены в табл. 5 и 6.

Таблица 5

Таблица 6

17

прибавляют полимер (А) структурной фор.му„ты

НООС - (СН., - СН-)„ - СООН

I НС - СН,

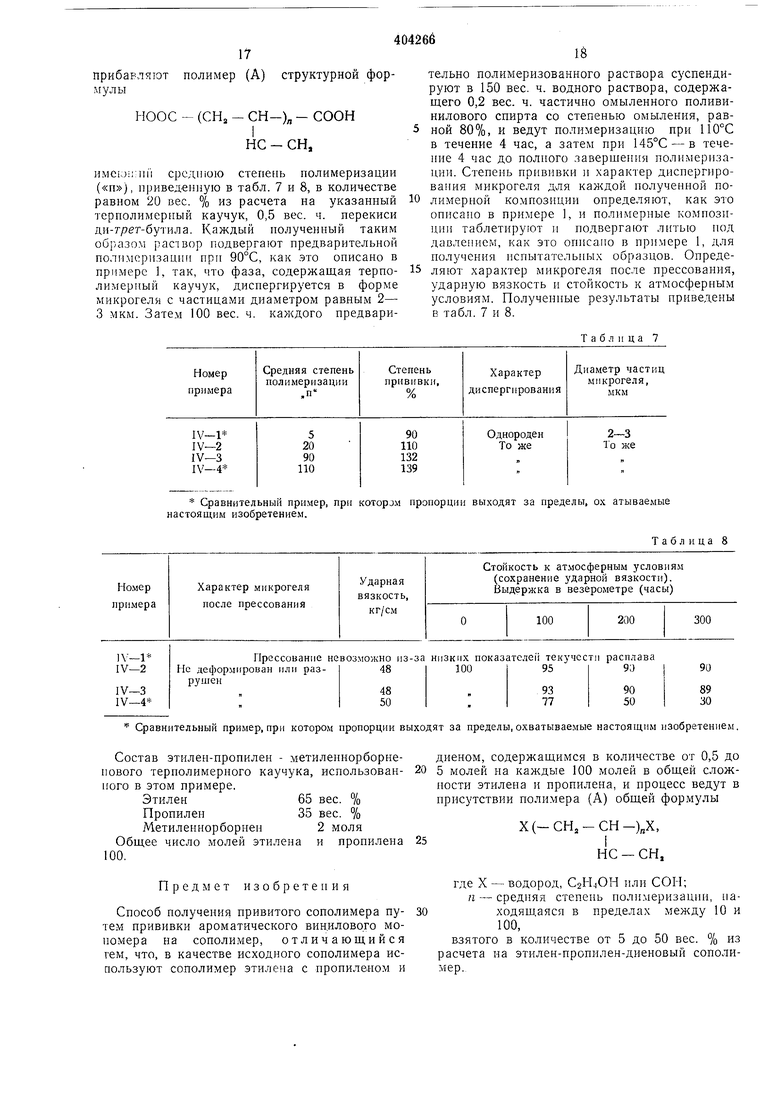

HMCio:i;in i среднюю степень полимеризации («п), привед ениую в табл. 7 и 8, в количестве равном 20 вес. % из расчета на указанный терполимериый каучук, 0,5 вес. ч. перекиси ди-т/7ег-бутила. Каждый полученный таким образом paciBop подвергают нредварительной полимеризации при 90°С, как это описано в примере 1, так, что фаза, содержащая терполимерцый каучук, диспергируется в форме микрогеля с частицами диаметром равным 2- 3 мкм. Затем 100 вес. ч. каждого предвари Сравнительный пример, при которз.м пропорции настоящим изобретением.

18

тельно полимеризованного раствора суспендируют в 150 вес. ч. водного раствора, содержащего 0,2 вес. ч. частично омыленного поливинилового спирта со степенью омыления, равной 80%, и ведут полимеризацию при 110°С в течение 4 час, а затем при 145°С - в течение 4 час до полного завершения полимеризации. Стеиеиь прививки и характер диспергирования микрогеля для каждой полученной полимерной композиции определяют, как это описано в примере 1, и полимерные композиции таблетируют и подвергают литью иод давлением, как это описано в примере 1, для получения испытательпых образцов. Определяют характер микрогеля после прессования, ударную вязкость и стойкость к атмосферным условиям. Полученные результаты приведены в табл. 7 и 8.

Таблица 7

Таблица 8 выходят за пределы, ох атываемые

Авторы

Даты

1973-01-01—Публикация