Изобретение относится к способу полу- ения привитых сополимеров радикальной со Ьолимеризацней эластомеров (двойных сопо- йимеров этилена с пропиленом или тройных .сополимеров этилена с пропиленом и несо- пряженным диеном )с одним или несколькими этиленненасыщенными мономерами. Известны одностадийные способы получения привитых сополимеров радикальной сополимеризадией этилен-пропиленовых эластомеров с этиленненасыщенными мономерами, осуществляемые в растворителе, или в бло же, или в суспензии, или блочно успензион- йым методом. Однако полученные привитые полимеры характеризуются недостаточно высокой удармой вязкостью, плохой атмосферостойкостью и дальнейшая их переработка сопряжена с рядом трудностей. С целью получения привитых сополимеров, обладающих улучшенной сщх;г.5ностью к переработке (стабильность ударной вязкости при вальцевании, отсутствие у раство- ,ров тенденции к схватыванию, хорошая текучесть, небольшая усадка), и осуи1ествления сополимеризации по несложной технологии с высокой скоростью при низких затратах предлагается вести процесс получения привитого сополимера в две стадии: получение Б растворе предварительно привитого сополимера эластомера с использованием толь ко части применяемых для прививки этиленненасыщенных MOHJMepOB и получение конечного продукта введением дополнительного количества прививаемых мономеров в полученный на первой стадии раствор и завершением прививки в pacTBOfie или путем выделения предварительно привитого продукта из раствора, растворения его в дополнитель ном количестве прививаемых мономеров и выполнения сополимеризааии блочным, блоч- |но-суспензионным или суспензионным ;дом до получения конечного привитого про;дукта. Эластомерные скелетные продукты, к которым осуществляется прививка этиленнена- сышенных мономеров, включают сополимеры по меньшей мере двух различных оС -олефинов таких, как этилеч, пропилен, бутен-1 октен-1 по меньшей мере с одним дополни-

тельным сополимериэуемым мономером

или без него), обычно с диеном, желатело но с несопряжвн {ым. Особенно рекомендуемыми сополимерами являются тройные сополимеры этилена с пропиленом и с несопряженным диеном с открытой цепью, таким квк 1,4-гексвдиен, а также цикличе жим (Б особенности имеющим кольцо с мостико несопряжег1ным диенОМ, таким, как дициклопентадиен, 5-метилен -норборнен, 59тилиден-2-норборнен и 1,4-41иклооктадиен

Весовое соотношение d олефинов в эластоиерах ожет находиться в интерва- ле от 4О/60 до 75/25. Содержание до- , полнительного мономера t несопряже1шый. диен) в сополимере состаелять 12О вес. %.

Моноэтиленненасышенные смолообразуюшие мономеры, употребляемые для привив ки, включают полимеризуемые в присутст ВИИ 5вободных радикалов мономеры: ароматические виниловые мономеры, например стирол и замещенные стиролы, такие как ef метилстирол и Л - хлорстирол, алкеновые кислоты, такие как акриловая, метакриловая, их зфиры и нитрилы, простые и сложные виниловые эфиры (винилацетат, этилвиниловый эфир), винилхлорид, виниллиридин, метилвинилпиридин, эфиры малеиновой и фумаровой кислот, например диэтилфумарат, б и с- (2,3-дибромпропил )-i фумарат. Могут употребляться также и смеси двух или нескольких мономеров.

На первой стадии процесса эластомер растворяют в обычном инертном растворителе, который может быть алифатическим, циклоалифатическим, но предпочтительно ароматическлм; он может представлять собой углеводород (гексан, додекан, циклогексан бензол, ксилол, тетралин и т. д.) или галоидзамешенный углеводород (хлорбензол, хлороформ, четыреххлористый углерод, этилендихлорид, тетрахлорэтпен и т, д.) Можно пользоваться и другими растворителями при условии, что эластомер растворим в них.

Лучшими являются такие растворители, которые не оказывают неблагоприятного влияния на реакции прививки за счет передачи цепей, например (ензол.

После растворения 5 ластомера прибавляют мономер (или их смесь) в количестве, чтобы соотношение (по весу) между каучуком и мономерами находилось в интервале между 60/40 и 80/20. Полимеризация инициируется обычными свободно-радикальными иниц11аторами: органическими перекисями, гидроперекисями, азо- соединениями и т. п. (Зсобенио рекомендуе

мыми инициаторами являются те, которые генерируют алкоксильные или первично-алкильные радикалы, так как последние при-ВОДИТ к более эффективной прививке на скелете эластомера.

В некотбрых случаях прививка может производиться при комнатной температуре (например, при 20 °С), но, как правило, смесь нагревают от 50 до 200 С или выше (для ускорения разложения инициатора) Во время прививки раствор обычно переме шивают, но это желательно только для от-г вода тепла. Реакцию ведут ж достижения желаемой степени превращения мономеров. Ка это требуется 1-12 час, а иногда 14 дня. Предварительная прививка может быть доведена до полного превраихекия мономеров, однако во многих случаях может оказаться более эффективным провести эту

0 стадию до равновесного превращения ( при мерно на 50-70%), на что требуется 46 час при 7О С.

Предварительная прививка эластомера в растворе, как правило,увеличивает раство5римость эластомера в мономерах, что ведет: к успешному выполнению полимеризации.

Раствор предварительно привитого про дукта, полученный на первой стадии, идет

о на вторую завершаюидую стадию, которая может быть осуществлена двумя путями.

Первый путь предусматривает выделение из указанного раствора любым способом (выпаривание, отгонка с паром, осаж5дение) предварительно привитого продукта, высушивание его, растворение высушенного продукта в дополнительном количестве мономера (или их смеси), который может быть таким же или отличным от мономера

0 (или мономеров), употреблявшегося не первомачальной стадии полимеризации в раст воре„

Лучшие результаты достигаются, одна, ко, в том случае, когда мономеры одина- ;

5 ковы. Соотношение между предварителысо привитым продуктом и мономерами может находиться в Пределах от 5О/50 до 5/95, предпочтительно от 30/7О до 15/85. Рекомендуется, чтобы содержание каучука в

50 конечном продукте не превышало 25%.

Смесь после этого полимеризуют (на-, пример, в температурных условиях, огчсаниых для стадии предварительной прививки)

М по известным методикам блочной, блочносуспензионной или суспензионной полимеризации. Обычно блочная полимеризация включает нагрев массы при 50-200°С в тече-ние 1.-48 час или более и выполняется при

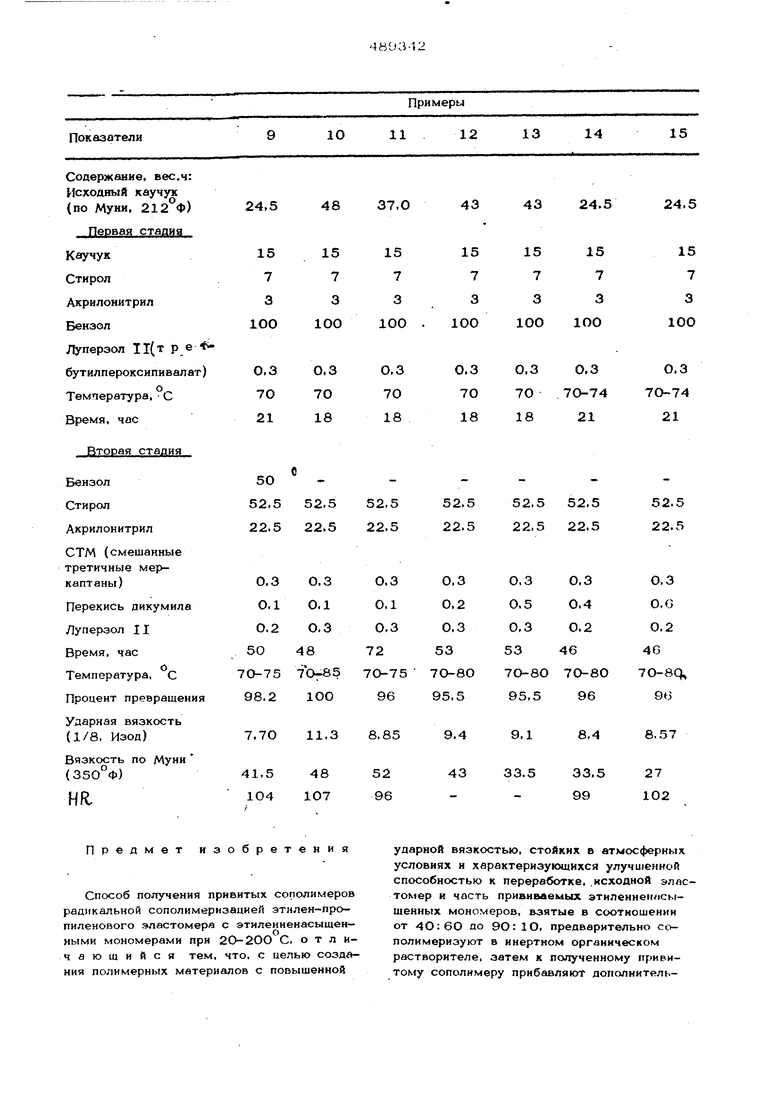

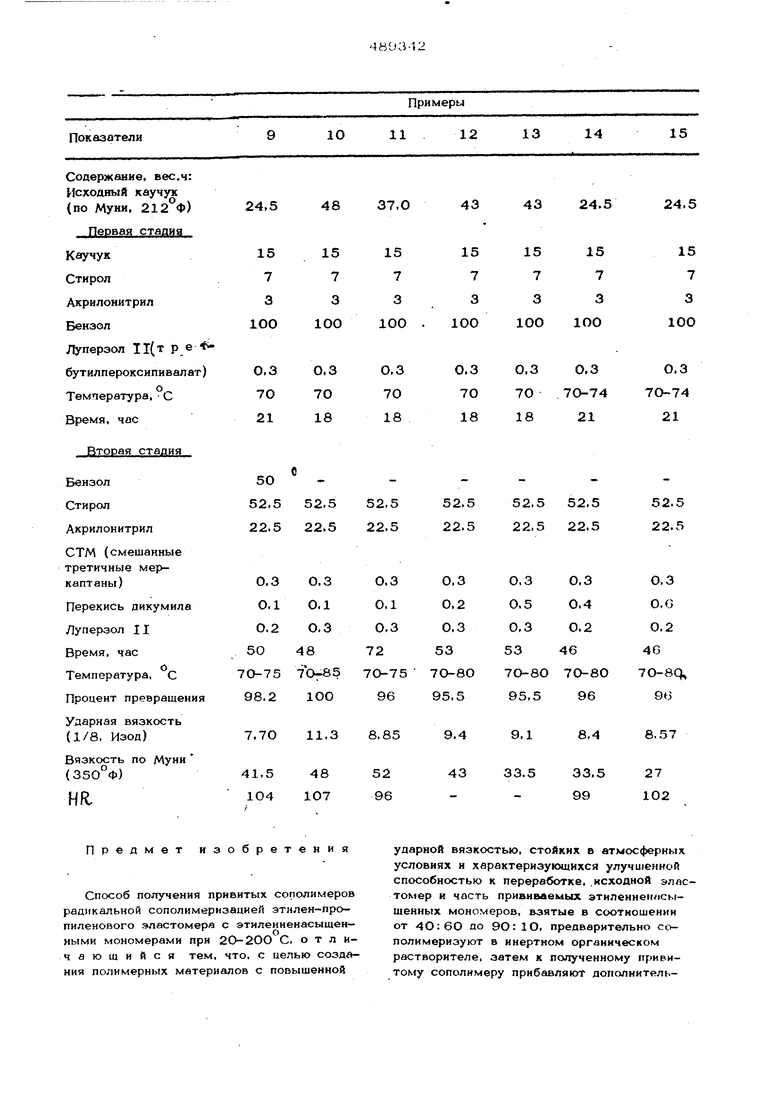

60 перемешивании. Так, блочная полимеризация может быт проведена до высоких степеней превращения непрерьтным способом с использованием полкмеризато: а - экструдера, в ,ром смесь перемешивается до полного завершения полимеризации. Полимер может быть выделен мгновенчг. ным Испарением непрореагировавишх мономере при пониженном давлении с после: дующим удалением летучих веществ в эк:струдере. В одном из вариантов этого метода для (Регулирования вязкости употребляют не нет прореагировавшие мономеры, а инертный разбавитель. Полимеризация может быть до ведена до высоких степеней превращения и разбавитель можэт быть удален таким же способом. Для вьшолнения второй стадии при блоч- но суспензионном методе предварительно привитой продукт, растворенный в дополнительном мономере, нагревается при перемешивании при 50-100 С до тех пор, пока 10-45%, предпочтительно 15-30%, мономера не превратится в полимер. И в этом случае и в случае проведения блочной полимеризации полимеризация может быть полностью термической или же может быть прибавлен свободнорадикальный инициатор для облегчения полимеризации. Для регулирования молекулярного веса можно прибавить кодификатор, например алкилмеркап- тан с длинной цепью. Эта стадия, как правило, занимает 1-8 час.Далее реакционную смесь суспендируют Б водной системе, содержащей агент сус- пендирования, и полимеризацию продолжают вести до получения перлов полимера. . Температура составляет 5О-150 С, причем при более высоких температурах требуется емкость, выдерживающая высокое давление. Для облегчения превращения ча этой стадии можно ввести дополнительное количеств во инициатора. При выполнении второй стадии по методике суспензионной полимеризации перемеши вают раствор предварительно привитого продукта в дополнительных мономерах Б большом объеме воды для диспергирования органической фазы в Есде в форме мелких капель в присутствии-суспендирующего аген . та и регулятора (при необходимости). Как правило, к раст:;ору до суспендирования прибавляют радикальный инициатор для о&легчения превращения мономера в пог.кмер. Температура может составлять 5О-150 С. Готовый полимер выделяют в форме перлов Другой путь осушестрленкя второй ста- дни состоит в том, что дополнительное ко-126 личество смолообразующего мономера, не-. обходимое для создания желаемого соотношения между каучуком и смолой в конечном продукте, прибавляют непосредственно к раствору предварительно приви ого продукта в инертном органическом раство ритале, полученному на первой стадии и .содержащему, как правило, незначительные количества непрореагировавших смсь. :лы k каучука. Далее раствор вновь подве гают полимеризации в тех же условиях, в которых : .вели процесс на первой стадии, Дополнительный смолоофазуюшнй моно; мер предпочтительно является тем же, коIторый был использован на стадии предаа; рительной прививки, но можно также упот-реблять иной мономер, Сххггношение меж-ду предварительно привитым продуктом и мономером, а также содержание каучука в конечном продукте те же, что при осуше- ствлении второй стадии первым путем. При проведении обеих стадий процесса привиЕК в растворе (вариант полностью в растроре) имеет место определенное : снижение вязкости (на второй стадии). . Низкая вязкость дает возможность осуществить дальнейшее греврашение до высокого содержания твердых веществ (на.пример, 50 % ) при использовании стандартНого оборудования без возникновения каких-либо затруднений. Конечная реакционная смесь более близка к полимеру в массе с разбавителеь-, чем к полимеру в растворе, и может быть переработана тем NfeTOAGM, который используется в промьги ленности для таких полимеров, т, е. ваку- умнььм мгновенным испарением растворителя с последующей обработкой в экструде- ре, служащем для удаления летучих ве- , ществ. Метод полностью в растворе дает особые преимущества, так как он устраня -. ет затраты на выделение и регенерацию предгзрительно привитого продукта из раствора и вторичное растворение его в мономерах. Присутствие растворителя во время полимеризации устраняет проблемы раство. римости и облегчает регулирование вязкости, MeToa- полностью в растворе особенно пригоден для использования в случае полярных мономеров таких, как метилметакрилат. Можно предварительно привитой продукт Готовить в отсутствие модификатора (р&гулятора молекулярного веса), в то врем; как - -энечную прививку вести в присутствии модификатора. Этот способ дает возможность создать необхомимый баланс между ударной вязкостью и текучестью, измеренной по Муаи (высокая стелешь при вивки на первой стадии дяя обеспечения хорошей ударной вязкости л предот.араще.ни чрезмерно зысокого Б:овышения вязкости яа второй стадии). Если это желательно, инканатор и/илк модификатор может добавляться через определенные интервалы времени по мере пр текания стадии полимеризапий, а не вводит ся сраау в начале даьтной стадии пол.имери зации. До переработки конечного папимера к нему могут быть добавленьг такие добавки как стабилизаторы и 1геЕты желатйШ13аш1и .(например, пеоекксь дикумила). П р и м е р 1. К раствору 1ОО вес. ч. этилен--11ропилен--дшшклопентадиенового терпопимера {содержание пропялена 40%, йодное число 6,6, вязкость по My ни при 212 Ф 24,5) к 875 вес. ч, бензола, щзк бавляют 17, 5 sec, ч. стирола, 7,5 вес, ч. акрилонитрила (соопгношение между каучуком и мономерами 10:20) н вес. ч. -.ного{по ахтиБности)т р е т бутилп 75 роксипивалата. Раствор нагреваклг до 7О С Б атмосфере азота В течение 6 час. После этого его выпаривают до получешш кообраэной пленки. Аш1лиз в МК - области спектра показывает, что состав пленки со ответствует 93,4% этгшенпропиленового те .С9лиме-ра 4 6% .стипо.за.л.2,0%. гкрилок :-трила.... К раствору 84,4 BEIC. ч. привитого яолимеоа в 256 вес. ч, стирола, добавляют 1О9,7 вес.ч. акрилонитрила по каплям при 9О С и постоянном перемешивании. К смеси этого прибавляют 0,9 вес.ч, перекиси дикумила и O.S вес.-. CMeiiaHHbsx третичных меркаптанов. Через Зи мин при 90 С обшее сод8р жание твердых веществ достигает 39,6 %, Через 2О -мин ирибавлйют 0,6 sec. ч. 75% ьОго активного-т р е т1-бутилпероза::ипивалат и массу суспендируют в 9ОО вес. ч. 0,2° ного водного раствора ПОЛИВИНИЛОБОГО сли та. Стадию полимеризации в суспензии ведут в течение 17,5 час; при 70 С. Перлы полимера выделяют путем фильтрования, промывают дис;тиллированной водо и стабилизируют прибавпением гексанового раствора, содержащего 0,7 веСг ч. дитри. децилтиодипропионата и 0,25 вес. ч. 2,2метилен-б и с-(4-метил 6--нонилфенсяа) с последующим удалением растворителя ки™ лячением. Затем перлы сушат EI течение ночи при 60 С в возйушном тер1У остате, после него их нагреБак т в отсутст 5ие воздуха в гидрввлическом прессе в течение 15 мин при 2 177 С, ПоДЕ.ергшийся термической обработке полимер вальцуют при 165 С в течешш 10 мин. Образны для испытаний в форме брусков пресса-ют комгрессионным прессованием при 177 С, Полимер, полу-ценный этим способом, имеет ударную вязкость по Изоду 7,22 фут. фунт/дюйм аа- пила (в 9 раз больше, чем у привитого полимера, полученного одностадийным способом ). Пример 2. Процесс ведут по примеру 1, но используя для прививки-, каучуй и мономеры 3 соотношении 50:50. Получают пленку, состав которой соответс зует 649 этилён-пропилен-дициклопентадиенового терполимера, 25,8% стирола н 1О,2% акрилонитрила. К раствору 30 вес.ч. полученного при Бит8го полимера з 49 вес.ч. стирола прибавляют 21 вес.ч. акриле-штрила по каплям при 8О С и постоянном перемешивании. К смеси затем добавляют 0,4 вес.ч. смешанных третичных меркаптанов и О. Г После выдержки вес.ч, перекиси дикумила, в течение 3 час при 8О-90 С общее содержа чие... твердых веществ достигает 56,6 Реакционную массу охлаждают до 70 Сг прибавляют Ojl вес.ч, т р е т-бутилпероксипивалата и смесь суспендируют в 2ОО ве7.ч. 0,2%-ного водного раствора полиаянилового спирта .„ . . . Стадию полимеризации в суспензии ведут в течение 19 час при Перлы полимера выделяют, стабилизиру ют, сушат, подвергают термической обработке, вальцуют и прессуют, как описано 3 примере 1. Полученный полимер имеет ударную вязкость 7,7О фут.- фунт/дюйм запила. Пример 3. Привитой полимер получают из стирола, акрилонитрила и этилен-пропиленового; терполимера в бензоле при соотношении между каучуком и мономерами, равном 6О/40, при 12О С с исполь-зованием в качестве инициатора перекиси ди-т р е т-бутила. раствор загружают в оборудованную мешалкой емкость, выдерживающую высокое давление, и трижды продувают азотом. Смесь медленно Harpiiвают до 120 С (9О мин) и х.ремешивают еще 17,5 час при 120 С. После этого раствор выпаривают до получения. каучукообразной пленки. Пленка содержит 74,7% этилен-пропил енрвого термополимера, 18,8 стирола и 6,5% акрклонитрила. К раствору 25 вес.ч. полученного приитого полим ра в 52i5 вес.ч. стирола доавляют по каплям при постоянном перемеивании 22,5 вес.ч. акрилонитрила при 94 ВО С. К смеси после этого прибавляют 0,2 вес.ч. смешанных третичных меркаптанов. Смесь нагревают 2 час 20 мин при 80-90 С в атмосфере азота при постоянном перемешивании. Массу охлаждают до 7О С. прибавляют 0,2 вес.ч.. азоб и с- мзобутиронитрила и суспендируют в 00 вес.ч. 0,2%-водного раствора поливинилового спирта. Стадию полимеризации в суспензии веду 24 час при 70 С, Перлы полимера вьщеляют и обрабатывают, как Описано в примере 1. Ударная вязкость полученного полимера 6 34 фут.фунт/дюйм загчла. Пример 4. К раствору ЮО вес.ч : этилен- пропилен-5-этиладен-2- .норборненоБого терполимера (содержание пропилена 34,3%, вязкость по Муни при 212 Ф 48, йодное число 8) в 9ОО вес.ч. бензола при бавляют 70 вес.ч. стирола, 30 вес.ч. акрилонитрила (соотношение между каучуком и мономерами 5О:50) и. Is 33 вес.ч. IT р е т-бутилпероксипивалата (активность .75%). Раствохонагреваютпри 7О Сватмосфе ре азота в течение 18 час. Затем раствор выпаривают до получения эластрмерной пленки. Пленка состоит из 74% этиленпропиленового терлолимера, 2О стирола и 6% акрилонитрила. К раствору 91 вес.ч. полученного привитого полимера в 251 вес.ч.стирола-при ливают по каплям 1О8 г акрилокитрила при 5О С и постоянном перемешивании, : после чего прибавляют 1,35 вес.ч. смешан ных третичных меркаптанов и 0,45 вес.ч. перекиси дикумила. Смесь выдержирают 2 час ЗО мин при 6О-7О С в атмосфере азота при перемешиваний. Содержание твердых веществ достигает при этом 38%. К смеси затем прибавляют вес.ч. азо б и с- изобутиронитрила, и реакционную массу суспендируют в 9ОО вес.ч. 0,2%ного водного раствора поливинилового спир тя. Стадию полимеризации в суспензии ведут 2О час при 7О С. Перлы полимера выделяют, стабилизирую сушат, подвергают термической обработке, и прессуют, какбписано в примере 1. Получают полимер с ударной вязкостью 4,98 фут.фунт/дюйм запила. Пример 5. К раствору 189 вес.ч этилен-пропилен-1,4-гексадиенового терполимера (43% пропилена, вязкоСть по Муни при 250°Ф 16, йодное число 12,3) в 17ОО вес.ч, бензола прибавляют 56,5 вес ч. стирола, 25,5 вес.ч. акрилонитрила и 3,8 вес.ч. т р е т-бутилпероксипивалата 2 активность 75%). Раствор нагревают api. в а1 мосфере азота в течение 2О час. .После этого его выпаривают до получения эластомерной пленки, содержащей около 8О% этилен-пропиленового терполимера. . К раствору 82 вес.ч. полученного привитого полимера в 259 вес.ч. стирола прикапывают при 60°С III Вегс.ч. акрилонитрила (при постоянном перемешивании). К смеси после этого прибавляют 1,35 вес.ч. смешанных третичных ьозркаптанов и 0,45 вес.ч. перекиси дикумила. Выдерживают смесь в течение 5 час ЗО мин при 6О-70 С атмосфере азота при перемешивании. Содержание твердых веществ до стигает при этом 35%. Затем к смеси прибавляют 0,9 вес.ч.. азо-б и с-изобутиронитрила и суспендируют ее в 9ОО вес.ч. Ю, 2%-ного. раствора поливинилового спирта. Стадию полимеризации в суспензии ведут 20 час при 7О С. Перлы полимера выделяют и обрабаты,вают, как описано в примере 1. Получают полимер с ударной вязкостью 4,39 sjjyT. фунт/дюйм запила. Пример 6. К раствору 195 вес.ч. этилен-пропилен- 5-метил ен-- 2-норборненового терполимера (содержание пропилена 43%, йодное число 5) в 1760 вес.ч. бензола прибавляют 58 вес.ч. стирола, 26 вес.ч. акрилонитрила и 3,9 вес.ч. тор е тбутилпероксипивалата. Раствор нагревают при 7О С в атмосфере азота в течение 20 вас. После этого выпаривают его до получения эластомерной njieHKH, содержащей около 80% этилен-пропиленового терполиfiepa. К раствору 82 вес.ч. пс 1ученного привитого полимера в 259 вес.ч. стирола прикапывают Hi вес.ч, йкрилонитрила при 5О-6О С и постоянном перемешивании {соотношение к. каучуком и мономерами 7О:ЗО).К смеси после этого добавляют 1,35 вес.ч. смешанных третичных меркаптанов и 0,45 вес.ч. перекиси дикумила. После выдержки смеси в течение 2 час 30 мин при 68-74°С в атмосфере азота при перемешивании общее содержание твердых веществ превысило 25%. К смеси прибавляют 0,9 вес.ч. азо- и с- изобутиронитрила и суспендируют ее в 9ОО вес.ч. О 2%-ного водного раствора поливинилового спирта. Стадию полимеризации в суспензии ведут 17 час при 70 С. Перлы полимера выделяют и обрабатывают по примеру 1. Получают полимер с дарной вязкостью 14,7 фут.фунт/дюйм апила. Пример 7. К раствору 5О вес.ч. этилен- 1ропиленового бинарного сополимера (соотношение между этиленом и пропиленом 6О/4О, вязкость по Муки при 212° 32. йодное число О) в 1О80 вес.ч. бензола првбавляк/г 35 вес.ч. стирола, 15 вес.ч. акрилонитрила и 1,0 вес.ч. (по актявностн)-t р е т«бутилпероксипивалата. Раствор нагревают при 70 С в атмосфере аяЬта в течение 23 час. Затем его выпаривс от до полу 1ения эластомерной пленки, содгржащей около 56% этилен-npcf пиленового сополимера. К раствору 30 В1ЭС.Ч. полученного аривитого продукта в Д9 вес.ч. стирола прикапывают 21 вес.ч. акрилонитрила при 8О и постоянном перемешивании. К смеси при бавляют вес.ч. смешанных третичных меркаптанов и вес.ч. перекиси дикумила. Вьшерживают смесь в течение 1 час ЗО мин при 9О С в атмосфере азота при перемешивании (общее содержание твердых веществ более 35%)., К смеси прибавляют р. 2 вес.ч. . азо-б и с«чнэобутиронитрила д ее суспендируют в 2ОО вес.ч. 0.2%-ного водного раствора поливинилового сИйрта. Стадию полимеризации в суспензии ведут в течение 17 час при 7О С. Перлы полимора Е.ыделяют и обрабатывают по примеру 1.1 Получают полимер с ударной вязкостью 2.4 фут.фунт/дюйм запила. Пример 8. К раствору 1ОО вес.ч этилен-пропилен-этилидеп-норборненового терполимера (тот же каучук, что в примере 4) в 90О вес.ч. бензола прибавляют 67 вес.ч. метилметакрилата и 2 вес.ч. активного на 75% т р е т-бутилпероксипива- лата. Раствор нагревают при 7О С в атмосфере азота в течение 24 час, после чего выпаривают до получения эластомерной пленки. К раствору 84 вес.ч. полученного привитого продукта в 184 вес.ч. стирола прикапывают 184 вес.ч. метнлметакрилата (при 30 С и постоянном перемешивании), К смеси после этого прибавляют 1,Я5 вес.ч. смешанных третичных меркаптанов и 0,45 вес.ч. перекиси дикумила. Выдержива ют смесь 80 мин при 70 С в атмосфере азота npi: перемешивании. Общее содержание твердых веществ при этом достигает 40%. Затем к смеси прибавляют вес.ч азо-б и С «зобутиронитрила и массу суспендируют Б 900 вес.ч. 0, водного раствора поливинилового спирта. Стадию полимеризации в суспензии ведут 22 час при , 4 212 Перлы полимера выделяют и обрабатывают по примеру 1. Получают полимер с ударной вязкостью 3,61 фут.фунт/дюйм запила. Пример 9. Этот пример иллюстрирует вариант полностью в растгоре. Тот же каучук, что и в примере 1, в количестве 15 вес.ч. растворяют в 50 вес.ч. бензола, прибавляют 7 вес.ч. стирола, 3 вес. ч. акрилонитрила я 0,3 вес.ч. т р е тгбуРаствор нагре1вают тилпероксипивалата. при 70 С и перемешивании в течение 21 час. Степень вращения мономеров на этой стадии составляет примерно 6С%. На второй стадии к раствору, полученному «а первой стадии, прибавляют допол нительные 50 вес.ч. бензола, 52,5 вес.ч. стирола и 22,4 вес.ч. акрнлонитрила. Прибавляют также 0,3 вес.ч. смешанных третичных меркаптанов (С „-С.), О,1 вес.ч. ;121О перекиси дикумила и 0.1 вес.ч. тре т бутилпероксипивалата. Раствор перемешивают при нагревании при 70г75°С. Через 4-12 час наступает инверсия фаз, сопровождаемая снижением вязкости. После этого прибавляют О,1 вес.ч тре т -бутилпероксипивалата. Реакцию продолжают вести в общей сложности. 50 час, достигая при этом 98, степени превращения. Растворитель отгоняют с паром, выделяют и обрабатывают полимер по примеру 1. Получают полимер с ударной вязкостью 7,70 (по Изоду, запил 1/8 дюйма), вязкостью по Муни 41,5 (MU - 4 при 350°ф) твердостью по Роквеллу (шкала R)lO4. П р и м е р .ы 1О-15. Процесс описанный в примере 9, повторяют, но только с другими каучуками: в 14 и 15 употребляют каучук тот же, что в примере 9; в примере 1О каучук представляет собой терполимер эти..ена, пропилена и, 5-этилиден-2-норборнена ( 34% пропилена, йодное число 7,8; Mb- 4 при 212 Ф 47); в примере 11 каучук представляет собой этилен-пропилен-дициклопентадиенорый терполимер (32% пропилена, йодное число 9,9;MU-4 52). В примерах 12 и 13 применяют этилен-пропилен-5-этилиден-2-норборненовый терполимер (37% пропилена, йодиое число 7,ИЬ - 4 43). ., При употреблении четь.рех различных каучуков была достигнута превосходная ударная вязкость, указанная в таблице. В примерах 14 и 15 в полимер до удаления растворителя вводили различные количества перекиси дикумила. Эти опыты i показывают, что вязкость по Муни при 350°Ф снижается (т.е. улучшается текучесть без снижения ударной вязкости) при повышении содержания перекиси дикумила.

Предмет изобретения

Способ получения привитых сополимеров радикальной сополимеризацией этнлен-про- пиленового эластомера с этиленненасыщен- ными мономерами при 2О-2ОО С, о т л ичаюшийся тем, что, с целью создания полимерных материалов с повышенной

ударной вязкостью, стойких в атмосферных условиях и характеризующихся улучшенной способностью к переработке, .исходной эллстомер и часть прививаемых этнленнеп/юышенных мономеров, взятые в соотношении от 4О:6О до 9О: 1О, предварительно сополимеризуют в инертном органическом растворителе, затем к полученному привитому сополимеру прибавляют дополнительHoe количество -9Т;--яе} яенасы1пе« ы: rvjoaoмеров, достаточное для доствэкеная восо вого соотноигения M&KKJ предварительно принятым прокуктсм т прксутствг 7огяямн мономерами, равного СУГ 50:50 до S: 95 я йополн еризоа-ьзЕеют,

2.Способ но п. 1, о т л и ч и jo щ и о я тем, что к раствору нредваритетьно привгзтого продукта прибавляки AOiijoMsтельнов количество мономеров и донаяи © рмзаиию г оущестЕЛ згот в paetBope..

3.Способ .:о я,- 1. о т л и ; а 10 . ш и 9 с а тем, что нрейварательно гшнв зтой полимер БЫЙ1ЭЛЯИУГ 143 рествора, расЕворяют в допо,г ннтельном колни-еетве

.,:ономеров к яо1тол1 мерйзат5Й1О вьн-голншот

блочньзм, суспеканонным иля блочно суспензионным методом.

4.Способ по пп, 1-3, отличающийся тем, что дополимериэацию Б&дут в присутствий регулятора,

5.Способ по гш, 1-4 отличающ и и с я тем, что в квчестве зластрмера применяют сополимер этилена с проп|5пено.4, ИЛИ сополимер этилена с пропиленом и йвсонряжвнным диеном, например ййциЕлопентадн-еном , или 5-этилиден 2 корборненоМо

6 Способ по пп. 1-5, отличающ и и с а тем. что в качестве этиле81 -. Нэнась.щенных мономеров применяют смесь.стирола с акрилонитрилом или метилметав:- рМйт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА | 1973 |

|

SU404266A1 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2171821C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2091411C1 |

| Способ получения привитых сополимеров | 1973 |

|

SU694078A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЗАМЕДЛЕНИЯ ДЕПОЛИМЕРИЗАЦИИ ПОЛИМЕТИЛМЕТАКРИЛАТА | 1997 |

|

RU2198902C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНОВЫХ ПРИВИТЫХ СОПОЛИМЕРОВ, СОДЕРЖАЩИХ АНГИДРИДНЫЕ ГРУППЫ | 1998 |

|

RU2211844C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1991 |

|

RU2081889C1 |

| Способ получения привитых сополимеров | 1971 |

|

SU475784A3 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2081888C1 |

Авторы

Даты

1975-10-25—Публикация

1969-12-26—Подача