При штамповании стекломассы в цоколях электрических ламп в стеклоплавильной печи варят стекло, и рабочий железной палкой набирает кусок расплавленного стекла, затем нозкпицаин отрезает кусочки стекла над цоколями, которые подаются под ручной пресс и штампуются.

Основным недостатком указанного способа является неравномерность отрезаемых на-глаз кусочков стекла, что не дает стандартной продукции, и необходимость для обслуживания одного пресса трех человек, из которых один подает стекло и режет его, второй подает цоколя в пресс и третий прессует.

Другой существующий способ заключается в том, что от стеклянных палочек, подогретых на форсунке, также отрезаются неравномерные кусочки стекла.

Оба способа не дают возможности увеличить производительность, а также дают значительный брак, так как при излишке стекла в цоколе колба при вставке в цоколь сидпт неплотно и при завинчивании проворачивается I дампа выходит из строя.

Предлагаемое устройство для автоматического штампования стекломассы в цоколш электрически ламп уменьшает количество обслуживающего персонала до двух рабочих м увелцч1вает производительность.

(122)

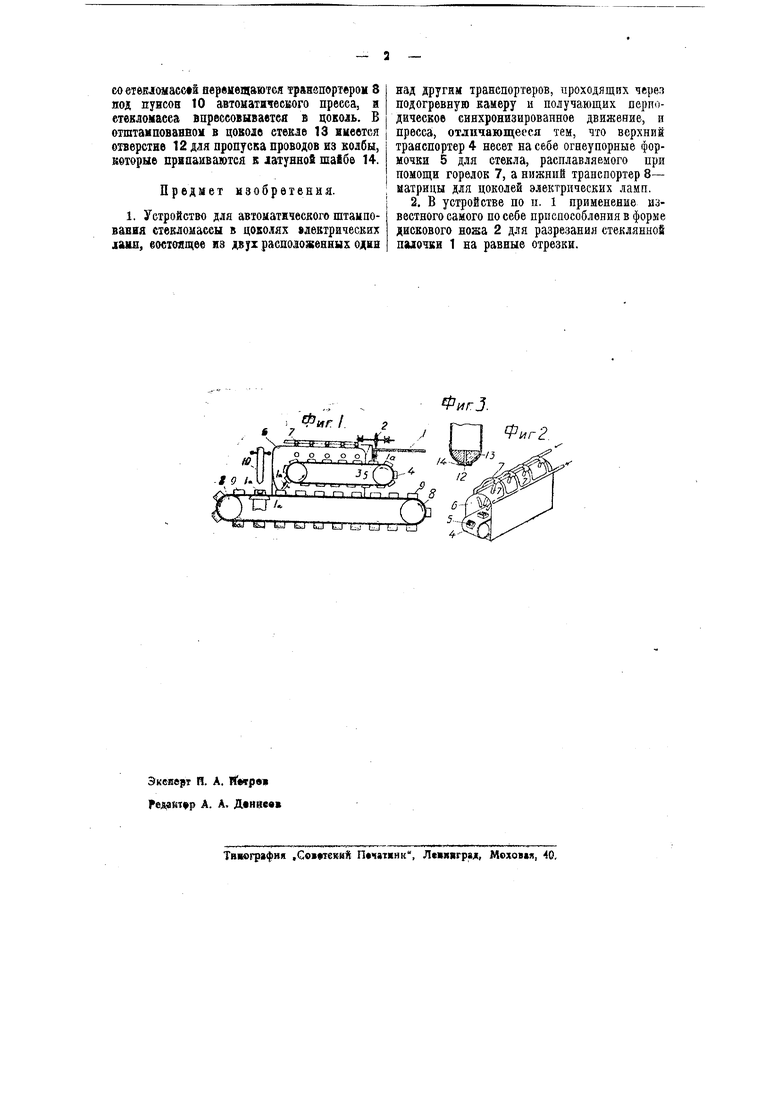

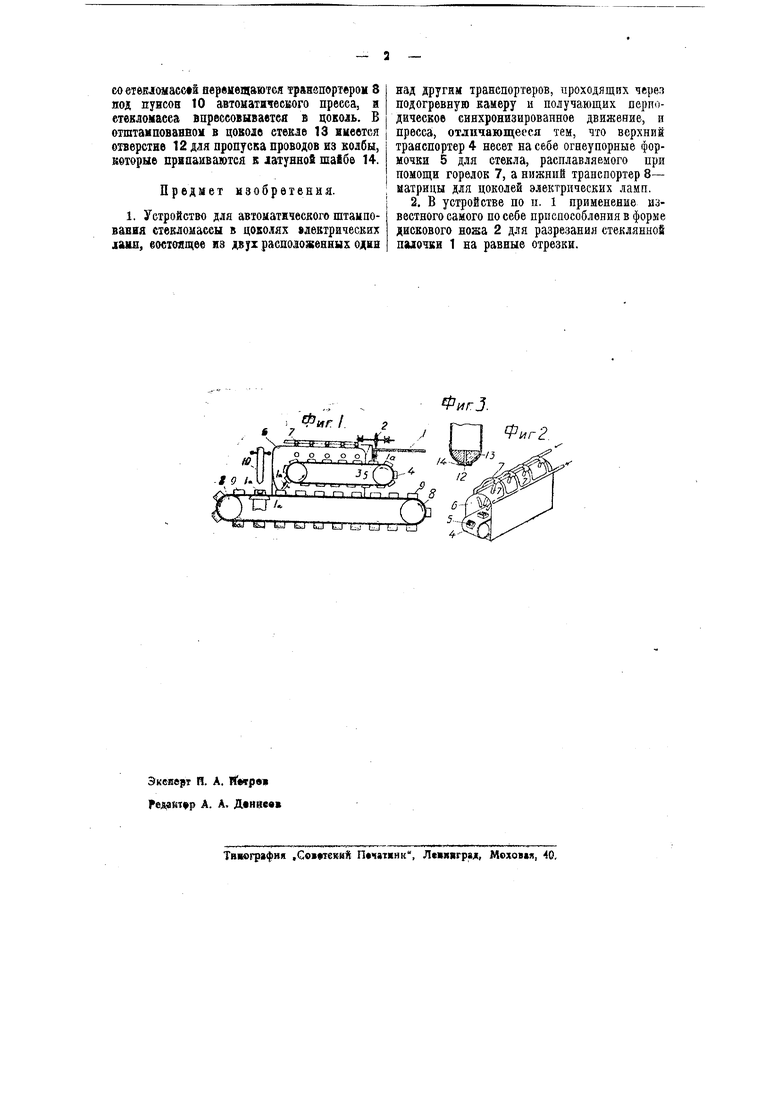

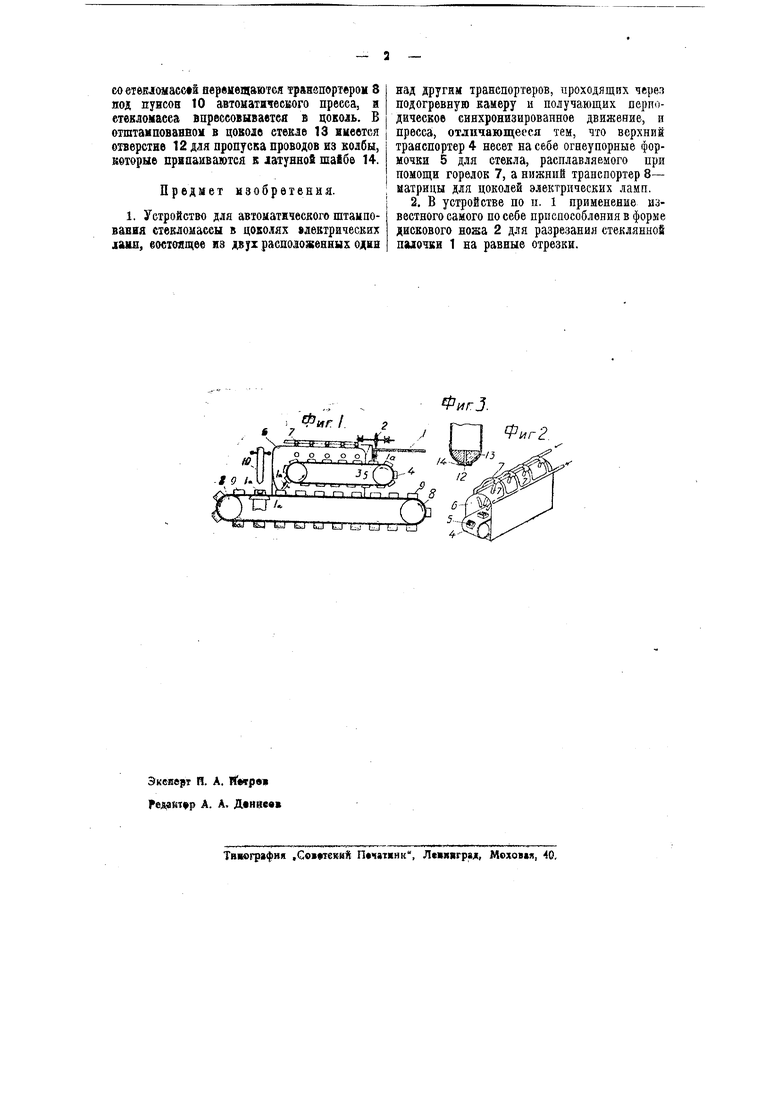

На чертеже фиг. 1 изображает вид спереди устройства для автоматического штампования стекломассы в цоколях электрических ламп; фиг. 2 - перспективный вид подогревательной камеры с горелками; фиг. 3 - разрез цоколя электрической лампы.

Стеклянная палочка 1 подается рабочим под дисковый нож 2, режущий палочку на куски требуемого размера; регулировка длины отрезков производится упорной стойкой 3. Отрезанный кусок 1а палочки падает на транспортер 4 в монтпрованную ва нем и изготовленную из огнеупорного материала формочку 5. Поступивший в формочку 5 кусок 1а палочки вводится транспортером 4 в подогревательную камеру 6, снабженную горелкамп 7, которые подогревают проходящие под ними формочки 5 со стеклом. Ход транспортера 4 и величина подогрева рассчитываются так, чтобы куски 1а стекла до выхода из камеры были подогреты до желательной температуры. По проходе подогревательной камеры формочки 5 опрокидываются, и стекломасса из них попадает в матрицы 9 со вставленными в них цоколями и установленными на транспортере 8, расположенном под транспортером 4: оба транспортера 4 и 8 получают периодическое сиихронизированное движение. Затем матрицы 9

со ef eRJouaceti вервыещаютея трангпортером 8 ЙОД пунсон 10 автоматического пресса, н етекломаееа впрессовываетея в ЦОЕОЛЬ. В отштампованвом в цоколе втекле 13 инеется отверстие 12 для пропуска проводов из колбы, которые припаиваются к 1атунно& шаВбе 14.

Предмет изобретения.

1. Устройство для автоматического штаиповавия стекломассы в цоколях алектрических лаки, еостоящее из двух расположенных один

над другим транспортеров, проходящих черег) подогревную камеру и получающих периодическое синхронизированное движение, и пресса, отличающееся тем, что верхние транспортер 4- песет на себе огнеупорные формочки 5 для стекла, расплавляемого при помощи горелок 7, а нижний транспортер 8- матрицы для поколей электрических ламп.

2. В устройстве по и. 1 применение известного самого по себе приспособления в форме дискового ножа 2 для разре.запия стеклянной палочки 1 на равные отрезки.

.12

V EKzsEaEai

Фиг.

иг2.

Авторы

Даты

1934-12-31—Публикация

1931-05-24—Подача