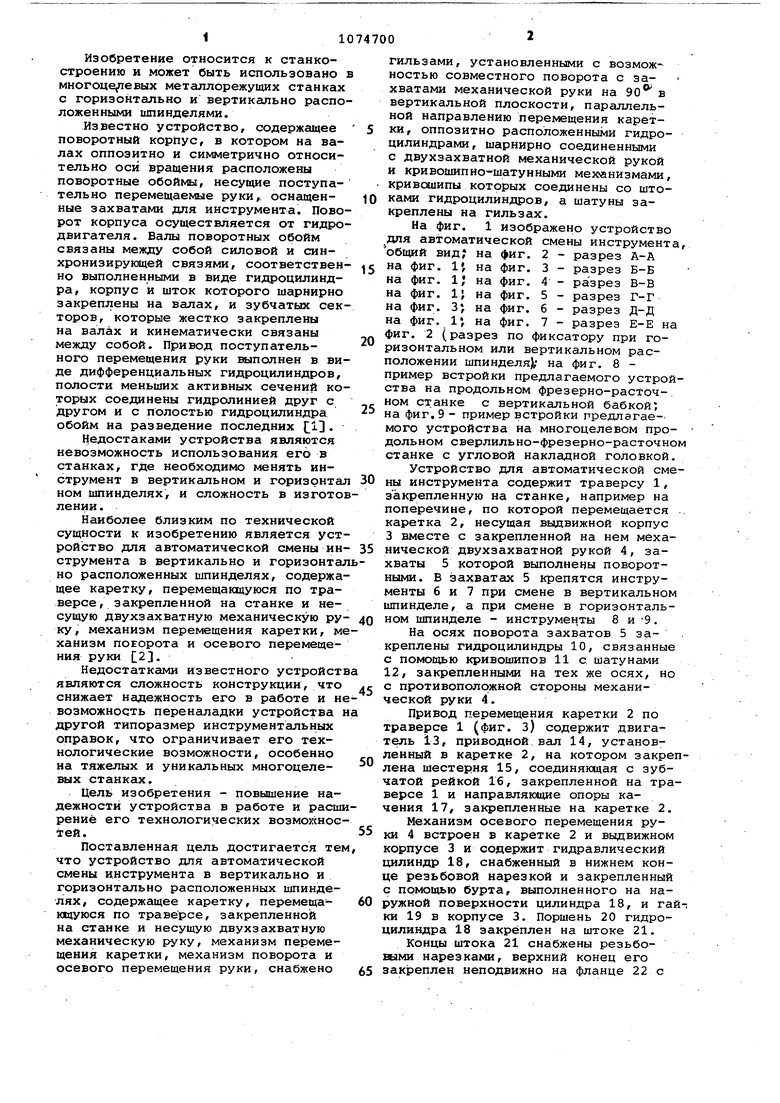

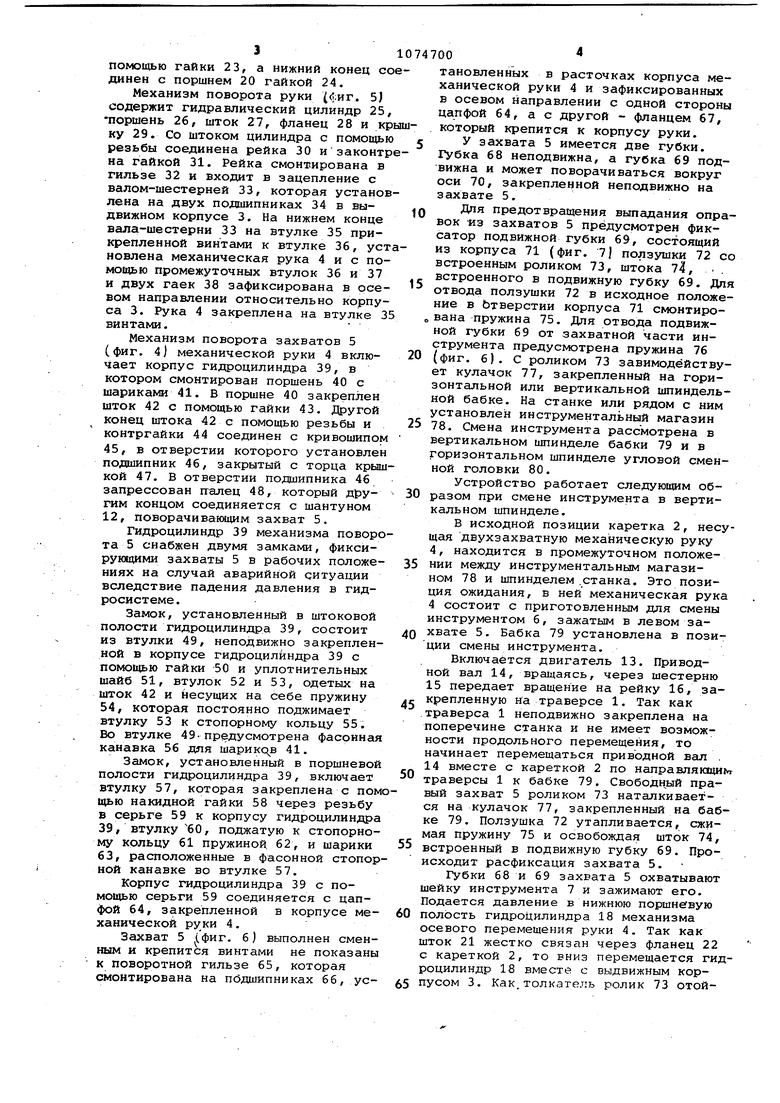

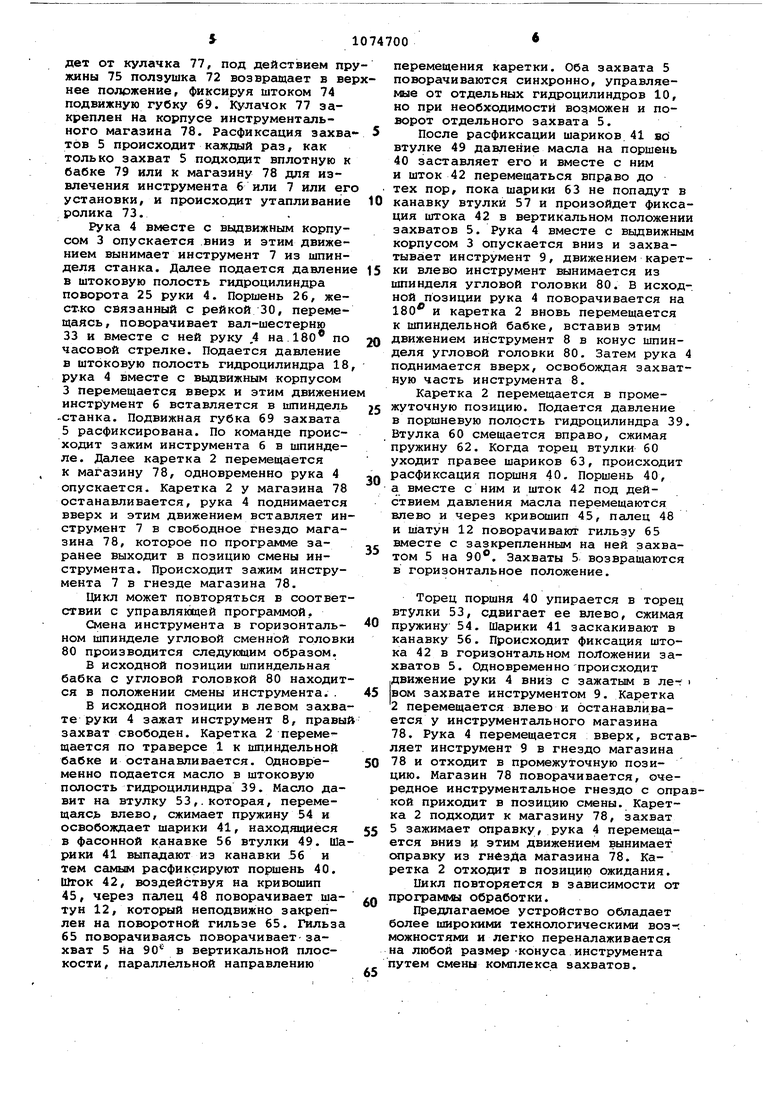

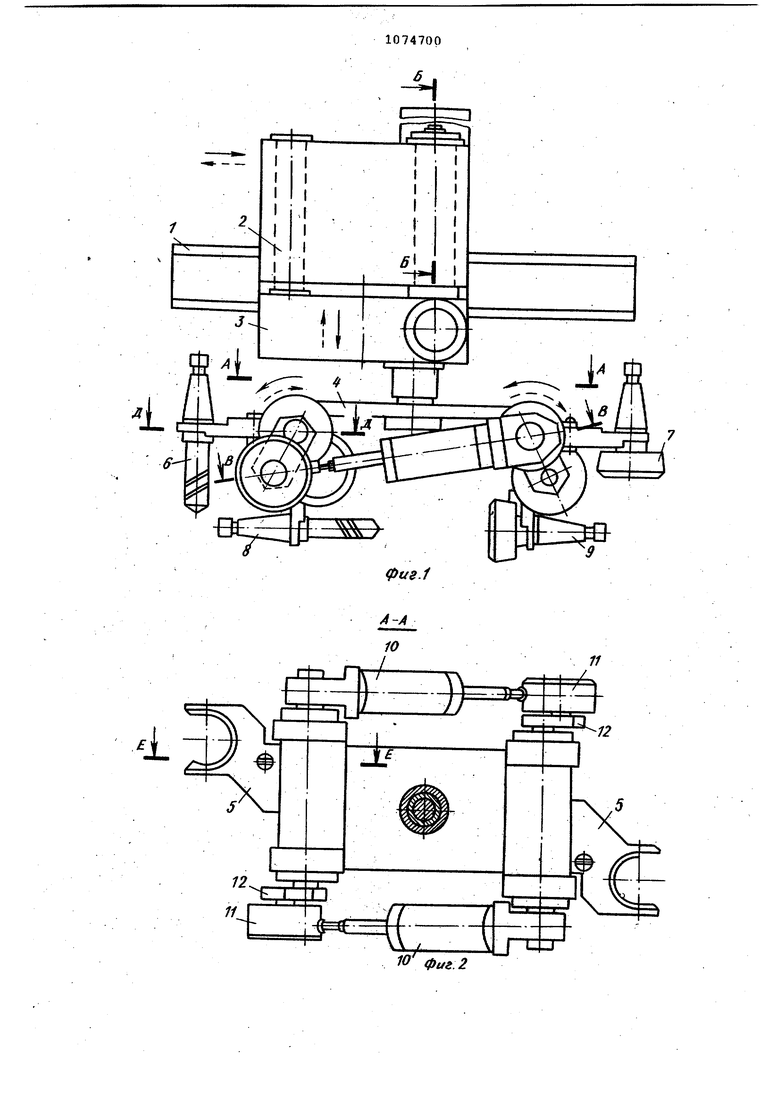

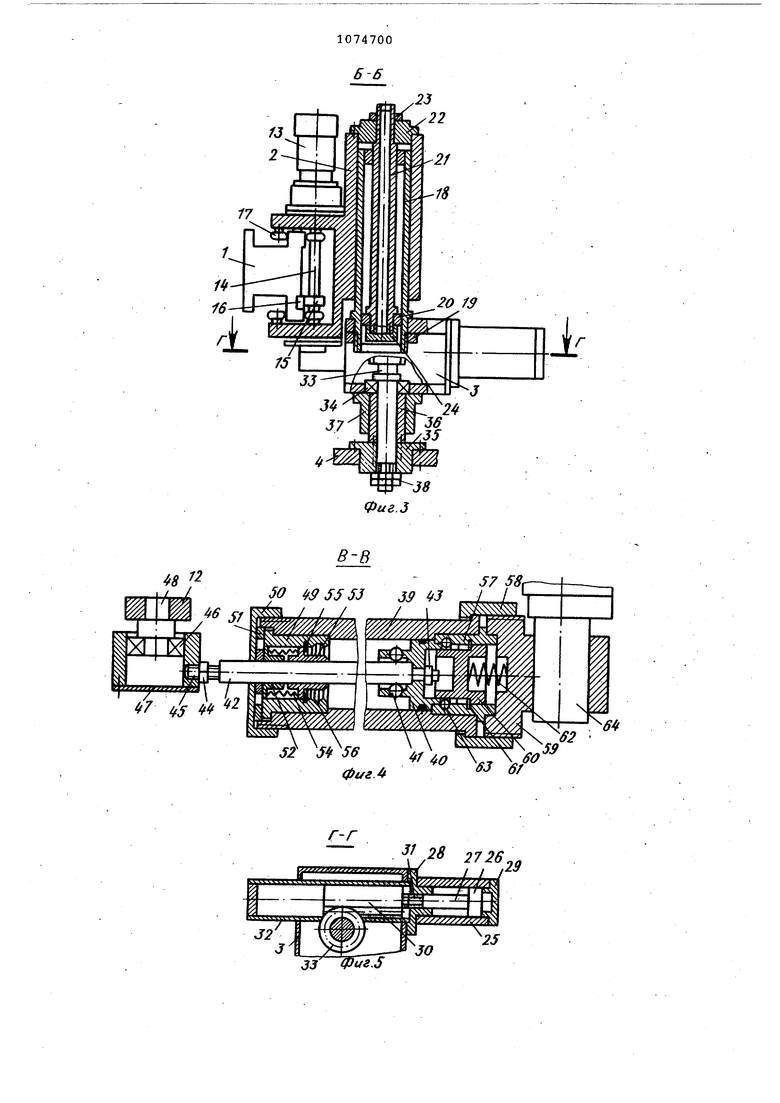

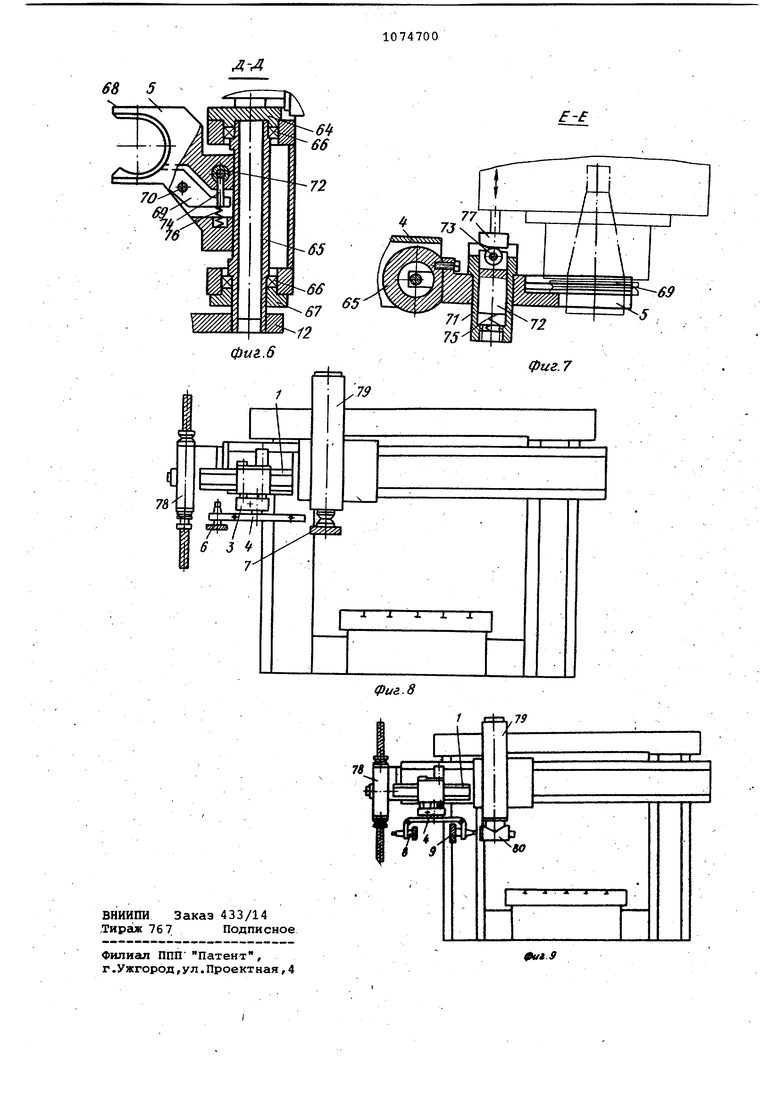

Изобретение относится к станкостроению и может быть использовано многоце гевых металлорежущих станках с горизонтально и вертикально распо ложенными шпинделями. Известно устройство, содержащее поворотный корпус, в котором на валах оппозитно и симметрично относительно оси вращения расположены поворотные обоймы, несущие поступательно перемещаемые руки, оснащенные захватами для инструмента. Пово рот корпуса осуществляется от гидро двигателя. Валы поворотных обойм связаны между собой силовой и синхронизируклцей связями, соответствен но выполненными в виде гидроцилиндра, корпус и шток которого шарнирно закреплены на валах, и зубчатых сек торов, которые жестко закреплены на валах и кинематически связаны между собой. Привод поступательного перемещения руки выполнен в ви де дифференциальных гидроцилиндров, полости меньших активных сечений ко торых соединены гидролинией друг с другом и с полостью гидроцилиндра обойм на разведение последних 1 . Недостаками устройства являются невозможность использования его в станках, где необходимо менять инструмент в вертикальном и горизрнта ном шпинделях, и сложность в изгото лении. Наиболее близким по технической сущности к изобретению является уст ройство для автоматической смены ин струмента в вертикально и горизонта но расположенных шпинделях, содержа щее каретку, перемещаюцуюся по траверсе, закрепленной на станке и несущую двухзахватную механическую ру ку, механизм перемещения каретки, м ханизм поЕорота и осевого перемещения руки 2. Недостатками известного устройст являются сложность конструкции, что снижает надежность его в работе и н возможность переналадки устройства другой типоразмер инструментальных оправок, что ограничивает его технологические возможности, особенно на тяжелых и уникальных многоцелевых станках. Цель изобретения - повышение надежности устройства в работе и расш рение его технологических возможнос тей. Поставленная цель достигается те что устройство для автоматической смены инструмента в вертикально и горизонтсшьно расположенных шпинделях, содержащее каретку, перемещакщуюся по траверсе, закрепленной на станке и несущую двухзахватную механическую руку, механизм перемещения каретки, механизм поворота и осевого перемещения руки, снабжено гильзами, установленными с возмож ностью совместного поворота с захватами механической руки на 90 в вертикальной плоскости, параллельной направлению перемещения каретки, оппозитно расположенными гидроцилиндрами, шарнирно соединенными с двухзахватной механической рукой и кривошипно-шатунными механизмами, кривсхиипы которых соединены со штоками гидроцилиндров, а шатуны закреплены на гильзах. На фиг. 1 изображено устройство для автоматической смены инструмента, общий вид; на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1 на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - разрез Д-д на фиг. 1, на фиг. 7 - разрез Е-Е на фиг. 2 (разрез по фиксатору при горизонтальном или вертикальном расположении шпинделя на фиг. 8 пример встройки предлагаемого устройства на продольном фрезерно-расточ-, ном станке с вертикальной бабкой, на фиг, 9 - пример встройки предлагаемого устройства на многоцелевом продольном сверлильно-фрезерно-расточном станке с угловой накладной головкой. Устройство для автоматической смены инструмента содержит траверсу 1, закрепленную на станке, например на поперечине, по которой перемещается каретка 2, несущая выдвижной корпус 3 вместе с закрепленной на нем механической двухзахватной рукой 4, захваты 5 которой выполнены поворотными. В захватах 5 крепятся инструменты 6 и 7 при смене в вертикальном шпинделе, а при смене в горизонтальном шпинделе - инструменты 8 и 9. На осях поворота захватов 5 за- . креплены гидроцилиндры 10, связанные с помощью кривошипов 11 с шатунами 12, закрепленными на тех же осях, но с противоположной стороны механической руки 4. Привод перемещения каретки 2 по траверсе 1 (фиг. З) содержит двигатель 13, приводной вал 14, установленный в каретке 2, на котором закреплена шестерня 15, соединяющая с зубчатой рейкой 16, закрепленной на траверсе 1 и направляющие опоры качения 17, закрепленные на каретке 2. Механизм осевого перемещения руки 4 встроен в каретке 2 и выдвижном корпусе 3 и содержит гидравлический цилиндр 18, снабженный в нижнем конце резьбовой нарезкой и закрепленный с помощью бурта, выполненного на наружной поверхности цилиндра 18, и гай-; ки 19 в корпусе 3. Поршень 20 гидроцилиндра 18 закреплен на штоке 21. Концы штока 21 снабжены резьбовыми нарезками, верхний конец его закреплен неподвижно на фланце 22 с 3 ПОМОЩЬЮ гайки 23, а нижний конец со динен с поршнем 20 гайкой 24. Механизм поворота руки |й;иг. 5) содержит гидравлический цилиндр 25, поршень 26, шток 21, фланец 28 и кр ку 29. Со штоком цилиндра с помощью резьбы соединена рейка 30 изаконтр на гайкой 31. Рейка смонтирована в гильзе 32 и входит в зацепление с валом-шестерней 33, которая установ лена на двух подшипниках 34 в выдвижном корпусе 3. На нижнем конце вала-шестерни 33 на втулке 35 прикрепленной винтами к втулке 36, уст новлена механическая рука 4 и с помощью промежуточных втулок 36 и 37 и двух гаек 38 зафиксирована в рсевом направлении относительно корпуса 3. Рука 4 закреплена на втулке 3 винтами. Механизм поворота захватов 5 (фиг. 4) механической руки 4 включает корпус гидроцилиндра 39, в котором смонтирован поршень 40 с шариками 41. В поршне 40 закреплен шток 42 с помощью гайки 43. Другой конец штока 42 с помощью резьбы и контргайки 44 соединен с кривошипом 45, в отверстии которого установлен подшипник 46, закрытый с торца крыш кой 47. В отверстии подшипника 46 запрессован палец 48, который другим концом соединяется с шантуном 12, поворачивающим захват 5. Гидроцилиндр 39 механизма поворо та 5 снабжен двумя замками, фиксирующими захваты 5 в рабочих положениях на случай аварийной ситуации вследствие падения давления в гидросистеме . Замок, установленный в штоковой полости гидроцилиндра 39, состоит из втулки 49, неподвижно закрепленной в корпусе гидроцилйндра 39 с помощью гайки 50 и уплотнительных шайб 51, втулок 52 и 53, одетых на шток 42 и йесущих на себе пружину 54, которая постоянно поджимает втулку 53 к стопорному кольцу 55. Во втулке 49-предусмотрена фасонная канавка 56 для шариков 41. Замок, установленный в поршневой полости гидроцилиндра 39, включает втулку 57, которая закреплена с пом щью накидной гайки 58 через резьбу в серьге 59 к корпусу гидроцилиндра 39, втулку 60, поджатую к стопорному кольцу 61 пружиной. 62, и шарики 63, расположенные в фасонной стопор ной канавке во втулке 57. Корпус гидроцилиндра 39 с помощью серьги 59 соединяется с цапфой 64, закрепленной в корпусе механической руки 4. Захват 5 (фиг. 6) выполнен сменным и крепится винтами не показаны к поворотной гильзе 65, которая смонтирована на пс)дшипниках 66, ус00тановленных в расточках корпуса механической руки 4 и зафиксированных в осевом направлении с одной стороны цапфой 64, а с другой - фланцем 67, который крепится к корпусу руки. У захвата 5 имеется две губки. Губка 68 неподвижна, а губка 69 подвижна и может поворачиваться вокруг оси 70, закрепленной неподвижно на захвате 5. Для предотвращения выпадания оправок -из захватов 5 предусмотрен фиксатор подвижной губки 69, состоящий из корпуса 71 (фиг. 1 ползушки 72 со встроенным роликом 73, штока 74, . . встроенного в подвижную губку 69. Для отвода ползушки 72 в исходное положение в Ьтверстии корпуса 71 смонтирована пружина 75. Для отвода подвижной губки 69 от захватной части инструмента предусмотрена пружина 76 (фиг. 6). с роликом 73 завимодёйствует кулачок 77, закрепленный на горизонтальной или вертикальной шпиндельной бабке. На станке или рядом с ним установлен инструментальный магазин 78. Смена инструмента рассмотрена в вертикальном шпинделе бабки 79 и в горизонтальном шпинделе угловой сменной головки 80. Устройство работает следующим образом при смене инструмента в вертикальном шпинделе. В исходной позиции каретка 2, несущая двухзахватную механическую руку 4, находится в промежуточном положении между инструментальным магазином 78 и шпинделем .станка. Это позиция ожидания, в ней механическая рука 4 состоит с приготовленным для смены инструментом 6, зажатым в левом захвате 5. Бабка 79 установлена в позиции смены инструмента. Включается двигатель 13. Приводной вал 14, вращаясь, через шестерню 15 передает вращение на рейку 16, закрепленную на траверсе 1. Так как траверса 1 неподвижно закреплена на поперечине станка и не имеет возможности продольного перемещения, то начинает перемещаться приводной вал . 14 вместе с кареткой 2 по направляк1ЦИ1Уг траверсы 1 к бабке 79. Свободный правый захват 5 роликом 73 наталкивается на кулачок 77, закрепленный на бабке 79. Ползушка 72 утапливается, сжимая пружину 75 и освобождая шток 74, встроенный в подвижную губку 69. Происходит расфиксация захвата 5. Губки 68 и 69 захвата 5 охватывают шейку инструмента 7 и зажимают его. Подается давление в нижнюю поршневую полость гидроцилиндра 18 механизма осевого перемещения руки 4. Так как ток 21 жестко связан через фланец 22 с кареткой 2, то вниз перемещается гидроцилиндр 18 вместе с выдвижным корпусом 3. Как. толкатель ролик 73 отойдет от кулачка 77, под действием пр жины 75 полэушка 72 возвращает в ве нее положение, фиксируя штоком 74 подвижную губку 69. Кулачок 77 закреплен на корпусе инструментального магазина 78. Расфиксация захва тов 5 происходит каждый раз, как только захват 5 подходит вплотную к бабке 79 или к магазину 78 для извлечения инструмента 6 или 7 или ег установки, и происходит утапливание ролика 73. Рука 4 вместе с выдвижным корпусом 3 опускается вниз и этим движением вынимает инструмент 7 из шпинделя станка. Далее подается давлени в штоковую полость гидроцилиндра поворота 25 руки 4. Поршень 26, жестко связанный с рейкой 30, перемещаясь, поворачивает вал-шестерню 33 и вместе с ней руку ,4 на 180® по часовой стрелке. Подается давление в штоковую полость гидроцилиндра 18 рука 4 вместе с выдвижным корпусом 3 перемещается вверх и этим движени инструмент б вставляется в шпиндель -станка. Подвижная губка 69 захвата 5 расфиксирована. По команде происходит зажим инструмента 6 в шпинделе. Далее каретка 2 перемеща ется к магазину 78, одновременно рука 4 опускается. Каретка 2 у магазина 78 останавливается, рука 4 поднимается вверх и этим движением вставляет ин струмент 7 в свободное гнездо магазина 78, которое по программе заранее выходит в позицию смены инструмента. Происходит зажим инструмента 7 в гнезде магазина 78. Цикл может повторяться в соответ ствии с управляющей программой. Смена инструмента в горизонтальном шпинделе угловой сменной головк 80 производится следующим образом. В исходной позиции шпиндельная бабка с угловой головкой 80 находит ся в положении смены инструмента.. В исходной позиции в левом захва те руки 4 зажат инструмент 8, правы захват свободен. Каретка 2 перемещается по траверсе 1 к шпиндельной бабке и останавливается. Одновременно подается масло в штоковую полость гидроцилиндра 39. Масло давит на втулку 53,.которая, перемещаясь влево, сжимает пружину 54 и освобождает шарики 41, находящиеся в фасонной канавке 56 втулки 49. Ша рики 41 выпадают из канавки 56 и тем самым расфиксируют поршень 40. шток 42, воздействуя на кривошип 45, через палец 48 поворачивает шатун 12, который неподвижно закреплен на поворотной гильзе 65. Гильза 65 поворачиваясь поворачивает захват 5 на 90 в вертикальной плоскости , параллельной направлению перемещения каретки. Оба захвата 5 поворачиваются синхронно, управляемые от отдельных гидроцилиндров 10, но при необходимости возможен и поворот отдельного захвата 5. . После расфиксации шариков 41 во втулке 49 давление масла на поршень 40 заставляет его и вместе с ним и шток 42 перемещаться вправо до тех пор, пока шарики 63 не попадут в канавку втулки 57 и произойдет фиксация штока 42 в вертикальном положении захватов 5. Рука 4 вместе с выдвижным корпусом 3 опускается вниз и захватывает инструмент 9, движением каретки влево инструмент вынимается из шпинделя угловой головки 80. В исходной позиции рука 4 поворачивается на 180 и каретка 2 вновь перемещается к шпиндельной бабке, вставив этим движением инструмент 8 в конус шпинделя угловой головки 80. Затем рука 4 поднимается вверх, освобождая захватную часть инструмента 8. Каретка 2 перемещается в промежуточную позицию. Подается давление в поршневую полость гидроцилиндра 39. Втулка 60 смещается вправо, сжимая пружину 62. Когда торец втулки 60 уходит правее шариков 63, происходит расфиксация поршня 40. Поршень 40, а вместе с ним и шток 42 под действием давления масла перемещаются влево и через кривошип 45, палец 48 и шатун 12 поворачивают гильзу 65 вместе с зазкрепленным на ней захватом 5 на 90®. Захваты 5 возвращаются в горизонтальное положение. Торец поршня 40 упирается в торец втулки 53, сдвигает ее влево, сжимая пружину 54. Шарики 41 заскакивают в канавку 56. Происходит фиксация штока 42 в горизонтальном положении захватов 5. Одновременно происходит движение руки 4 вниз с зажатым в ле- вом захвате инструментом 9. Каретка 2 перемещается влево и останавливается у инструментального магазина 78. Рука 4 перемещается вверх, вставляет инструмент 9 в гнездо магазина 78 и отходит в промежуточную позицию. Магазин 78 поворачивается, очередное инструментальное гнездо с оправкой приходит в позицию смены. Каретка 2 подходит к магазину 78, захват 5 зажимает оправку, рука 4 перемещается вниз и этим движением вынимает сятравку из гнезда магазина 78. Каретка 2 отходит в позицию ожидания. Цикл повторяется в зависимости от программы обработки. Предлагаемое устройство обладает более широкими технологическими воз-, можностями и легко переналаживается на любой размер-конуса инструмента путем смены комплекса захватов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок с автоматической сменой инструмента | 1978 |

|

SU770736A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1698035A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Портальный станок с автоматической сменой инструмента | 1988 |

|

SU1558629A1 |

| Координатно-сверлильный станок | 1981 |

|

SU1000218A1 |

| Устройство автоматической смены инструмента | 1983 |

|

SU1117182A1 |

| Устройство автоматической смены инструмента | 1982 |

|

SU1142253A1 |

i 48 1

-fx-

шш1ниинш шацш/ /./

Д l U цч« ВДR X//yC.УX УУXxt:)

П 0 фиг.

J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автооператор | 1976 |

|

SU729028A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металлорежущий станок с автоматической сменой инструмента | 1978 |

|

SU770736A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1982-08-09—Подача