Изобретение относится к машиностроению и может найти применение при прошивке крупногабаритных круглых обечаек, цилиндров, труб в различных отраслях промышленности.

Известно устройство для электроэрозионной обработки приводимых во вращательное движение обрабатываемых деталей типа тел вращения расположенными вдоль образующей роликовыми электродами-инструментами, установленными с возможностью свободного вращения на одном из плеч качающегося двуплечего рычага. Обрабатываемое тело вращения устанавливается на две круговые опоры.

Недостаток устройства состоит в том, что, имея сходство с изобретением в наличии круговых опор под телом вращения, он не имеет технических средств для выполнения углублений в поверхности тел вращения, так как его роликовые электроды-инструменты обрабатывают только поверхность тела вращения для ее выравнивания.

Известно устройство для электроэрозионной обработки радиальных отверстий в боковых поверхностях крупногабаритных деталей типа труб, содержащее зубчатый сектор, блок шестерен, зубчатую рейку, несущую электрод-инструмент, выполненное в виде расположенных соосно с обрабатываемым сечением зубчатого сектора и блока шестерен, причем блок шестерен выполнен с возможностью перемещения относительно зубчатого сектора, обрабатываемая же деталь жестко крепится на столе станка.

Недостатки устройства состоят в том, что в нем не предусмотрены технические средства для вращения трубы и прошивания системы отверстий с определенным шагом.

Известно устройство для электрохимического и электрофизического прошивания электродом-инструментом, установленным на подвижной каретке, перемещаемой в направлении подачи по направляющим элементам, закрепленным на станине, выполненным в виде струн, установленных с возможностью натяжения. Требуемая жесткость направляющих обеспечивается силой натяжения, количеством и расположением струн.

Недостатки устройства состоят в том, что усложняется укладка и съем длинномерных деталей, в случае необходимости быстрого выполнения операций, так как детали необходимо протаскивать между струн. Устойчивость струн мала в поперечном направлении и может явиться причиной повреждений их и каретки, если детали отклоняются от оси при протаскивании между струн.

Известно приспособление к электроэрозионному станку, содержащее механизм подачи электрода, устройство для прокачки рабочей жидкости с накладной ванной, где для расширения технологических возможностей оно выполнено в виде съемного основания, соединяемого байонетным зажимом с корпусом, в нижней части которого расположена напорная камера с кольцевым соплом, с проходящим через его центр электродом, закрепленным в электрододержателе, связанном гибким тросиком со шпинделем станка. Приспособление содержит сплошной стержневой электрод и обеспечивает прошивку стенок обечаек больших диаметров по предварительно выполненной на них разметке, при этом обечайки жестко уложены на основание, а их поворот осуществляется такелажным оборудованием, не входящим в комплект изобретения.

Недостатки приспособления заключается в том, что в нем отсутствуют технические средства для автоматизации поворота обечайки и необходима предварительная разметка мест прошивки отверстий. Другим недостатком является то, что рабочая жидкость омывает конец электрода только при его контакте с поверхностью обечайки, а по мере его заглубления при прошивке газы отстраняют жидкость из зоны, окружающей электрод, тем более выталкивают из прошитого канала даже при малом заглублении в него электрода, выполненного сплошным. Кроме того, в напорной камере из-за скапливающихся газов начинается процесс пенообразования, при этом величины проходных щелей напорной камеры оказываются недостаточными для предотвращения повышенного давления газов в напорной камере, что приводит к аварийным ситуациям и небезопасно.

Известно устройство для подачи жидкости при электроэрозионной резке, содержащее ленточный резательный электрод, подушку с размерами, соответствующими длине разрезаемого участка, прижимную накладку, сообщающуюся с трубопроводом от емкости с рабочей жидкостью.

Недостатком данного устройства является то, что оно не приспособлено выполнять работу стержневого электрода-инструмента, поскольку подушка и накладка располагается над прорезью, где выполняет работу ленточный электрод.

Известна система питания рабочей жидкостью в машине для электроэрозионной обработки подвижной проволокой, где сверху и снизу к обрабатываемой детали прижаты торцы изогнутых патрубков, сквозь которые сверху вниз через шкивы проводится проволока, в место резки которой верхний патрубок подает рабочую жидкость, а нижний патрубок отсасывает ее сквозь щели или отверстия в детали разрезаемой проволокой.

Недостатком данной системы является то, что с его помощью невозможно прошивать отверстия малого диаметра на большую глубину, а система подачи напор-отсос не сочетается с проволочным электродом.

Известен электроэрозионный копировально-прошивочный станок, содержащий опорную плиту, стол с Т-образными пазами для крепления обрабатываемых деталей. В верхней части станка расположена прошивочная головка, внутри которой находится гидравлический привод следящей системы, сообщающий шпинделю вертикальное перемещение, в котором при помощи подэлектродной плиты крепится электрод-инструмент. В нижней части станка установлена ванна для рабочей жидкости с подъемным механизмом, при подъеме которой стол оказывается внутри нее.

Недостатком данного станка является то, что у него ограничены технологические возможности. Это выражается в том, что исключена возможность обработки деталей больших размеров из-за ограничения размеров ванны, так как прошивка отверстий ведется при наличии рабочей жидкости над обрабатываемой деталью, автоматическое управление предусмотрено только для прошивания отверстий в штампах по копиру. Отсутствует система контроля износа электрода-инструмента.

Известен выбираемый в качестве прототипа электроэрозионный трехпозиционный станок для изготовления цилиндрических сеток генераторных ламп, содержащий стол, на котором смонтированы механизм обработки и поворотный механизм, три поворотных шпинделя установки обрабатываемых деталей, приводимые во вращение и затем фиксирующиеся на время обработки храповым механизмом, и три кассеты для закрепления плоских электродов, которым сообщается возвратно-поступательное движение от регулятора подачи, а электродам, вставленным в кассету, независимое движение от механизма компенсации. В верхней части стола станка расположена панель управления и сигнализации, в нижней блоки питания и генератор. Продольная и поперечная установки электродной пластины относительно заготовки детали осуществляются ходовыми микрометрическими винтами. Поворотный механизм, на оси которого укреплен сменный диск с щелями, с подсветкой и фотодиодом, выполняющий функции делительного механизма, при этом число щелей на диске зависит от требуемого числа пазов на заготовке, вращается от электродвигателя через редуктор и пару зубчатых колес. Во время поворота шпинделей с заготовками происходит компенсация износа электродов в течение времени, заданного соответствующим реле времени (включаются двигателя механизмов компенсации). Вращение от двигателей через цилиндрические зубчатые передачи и пары винт-гайка преобразуется в поступательное движение винтов со скоростью 4 мм/мин. Винты выдвигают электроды из кассет в течение времени, заданного реле, используя которое можно установить требуемые длительность работы двигателя и выступ подъема гаек в зависимости от интенсивности износа электродной пластины.

Недостатком прототипа является то, что у него ограничены технологические возможности. Это выражается в том, что прошивка отверстий как и в предыдущем аналоге выполняется при погруженной в рабочую жидкость детали, вследствие чего для обработки крупногабаритных деталей необходима ванна больших размеров, данный делительный механизм не обеспечивает высокую точность позиционирования, ненадежна система компенсации износа электрода-инструмента.

Целью изобретения является расширение технологических возможностей электроэрозионного станка путем автоматизации прошивки отверстий с любым постоянным и переменным шагом, подводом рабочей жидкости непосредственно в место обработки, системой контроля предельного износа электрода-инструмента.

Для достижения этой цели в известном электроэрозионном станке на опорную плиту установлена планшайба для крепления обрабатываемых деталей с делительным механизмом, соединенная с датчиком обратной связи, выход которого подключен к входу делителя окружности по углу поворота планшайбы, при этом один выход последнего соединен с входом привода планшайбы, а другой с входом регулятора прошивки, выход которого подключен к входу электромагнитного клапана подачи рабочей жидкости от системы в узел локальной подачи рабочей жидкости к электроду-инструменту. При этом узел локальной подачи рабочей жидкости выполнен в виде подвижной рамки, состоящей из верхней и нижней полок, в центре которых выполнены отверстия для вертикального перемещения электрододержателя, связанных между собой при помощи боковых направляющих стержней, установленных с возможностью вертикального перемещения относительно траверсы, неподвижно зафиксированной стопорным винтом в нижней части электрододержателя. К нижней полке соосно с центральным отверстием крепится введенная в устройство локальная камера подачи рабочей жидкости, на подэлектродной плите установлен концевой выключатель узла контроля предельного износа электрода-инструмента, на траверсе установлен введенный в устройство концевой выключатель, связанный с электромагнитным клапаном, а регулируемый упор установлен на верхней полке подвижной рамки. Кроме того, делительный механизм содержит каркас с направляющими роликами, в проточках которых установлена планшайба, и один из которых подсоединен к приводу поворота планшайбы, связанной при помощи введенного в устройство первого сильфона с датчиком обратной связи, состоящим из мультипликатора, второго сильфона, приемного вращающегося трансформатора и асинхронного двигателя-генератора с редуктором, при этом второй сильфон связан с мультипликатором и ротором трансформатора, статор которого установлен с возможностью поворота вокруг оси ротора и связан с редуктором асинхронного двигателя-генератора, а электрический выход датчика обратной связи соединен с входом делителя дуги окружности. Сам делитель окружности по углу поворота планшайбы содержит преобразователь постоянного тока, одиночный датчиковый вращающийся трансформатор, набор селектированных датчиковых вращающихся трансформаторов, набор стабилизаторов, блок селекции, первый и второй блоки коммутации, усилитель переменного тока, нуль-орган, при этом выходы преобразователя постоянного тока связаны с входами стабилизаторов, одиночного датчикового вращающегося трансформатора и селектированных вращающихся трансформаторов, выходы последних связаны с входами блока селекции, выход которого связан с входом первого элемента блока коммутации, выход одиночного датчикового вращающегося трансформатора также связан с входом первого элемента блока коммутации, выходы стабилизаторов связаны с входами усилителя переменного тока, выход первого элемента блока коммутации связан с входом приемного вращающегося трансформатора, выход нуль-органа связан с входом блока управления, выход которого связан с входом второго элемента блока коммутации, а выходы усилителя переменного тока связан с входами нуль-органа и второго элемента блока коммутации. Выходы привода планшайбы и привода статора приемного вращающегося трансформатора соединены с входами второго элемента блока коммутации, а его выходы с входами этих приводов.

Положительный эффект от введения в станок делительного механизма данного вида заключается в том, что автоматически выполняется позиционирование планшайбы с точностью ± 10" при времени Т разворота планшайбы на угол 360/n, где n равно количеству отверстий, необходимых для прошивки.

Положительный эффект от введения узла локальной подачи рабочей жидкости состоит в том, что при обработке даже крупногабаритных тел вращения не требуется емкость, так как рабочая жидкость подается непосредственно в электрод-инструмент.

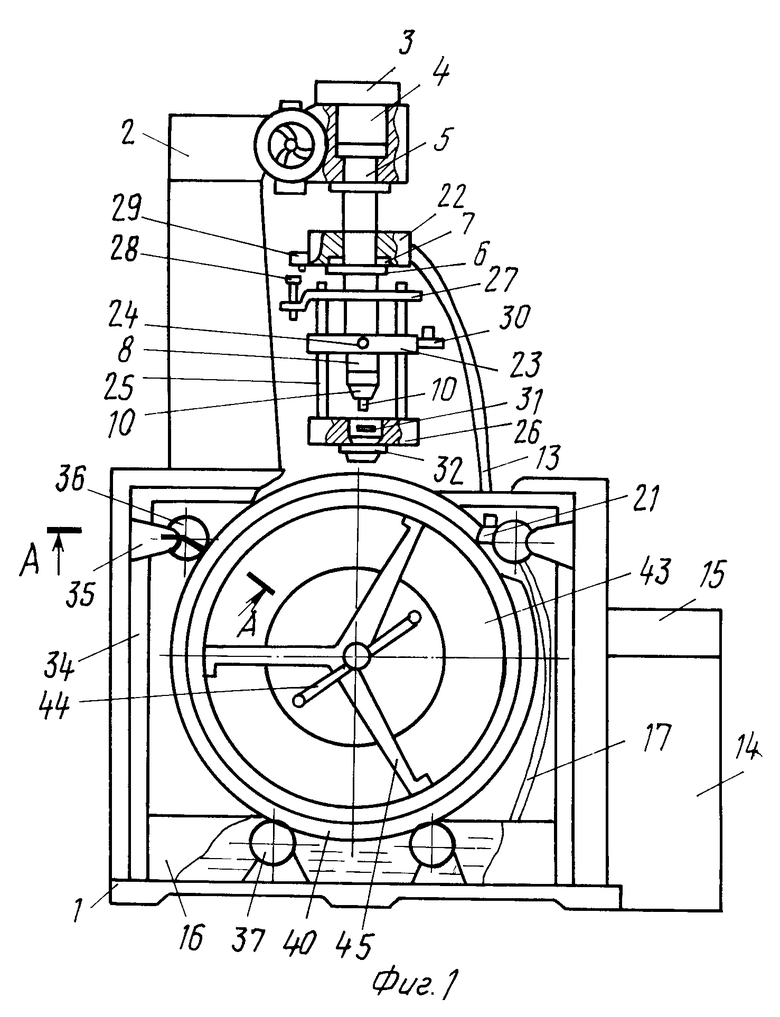

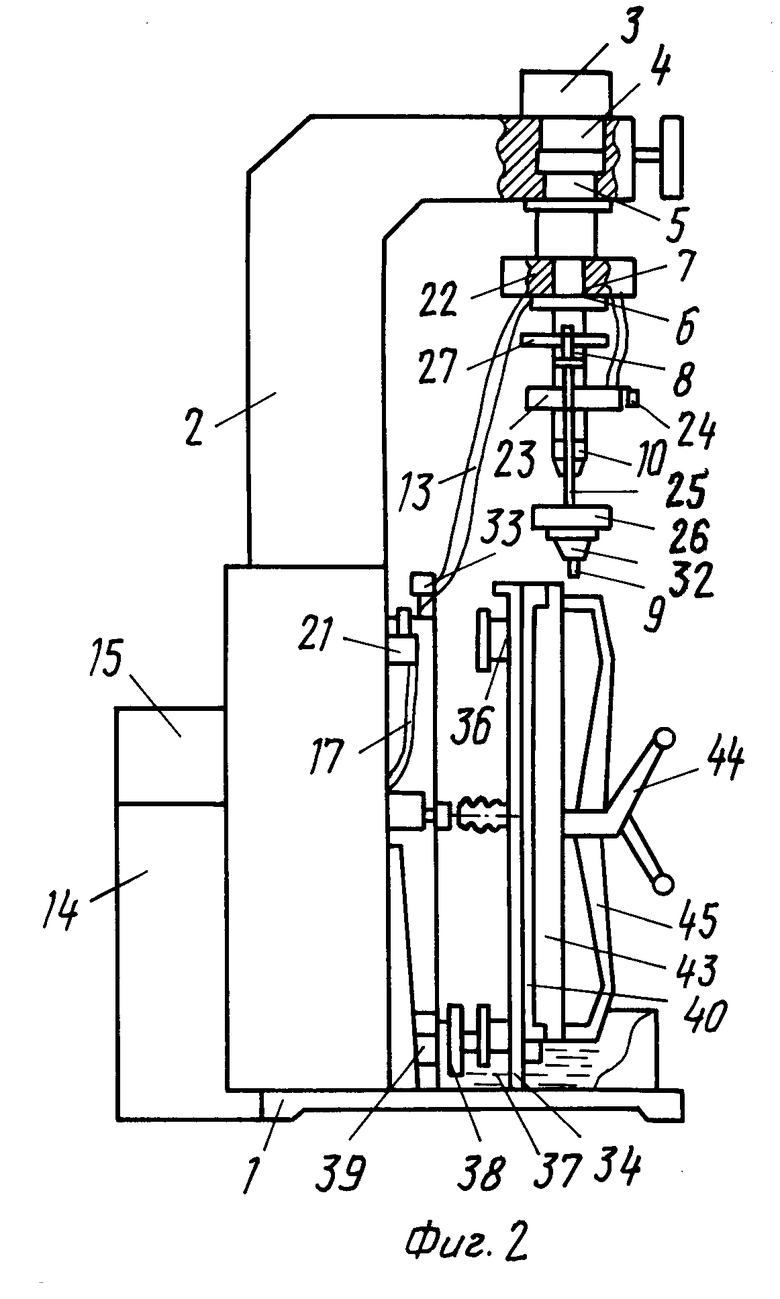

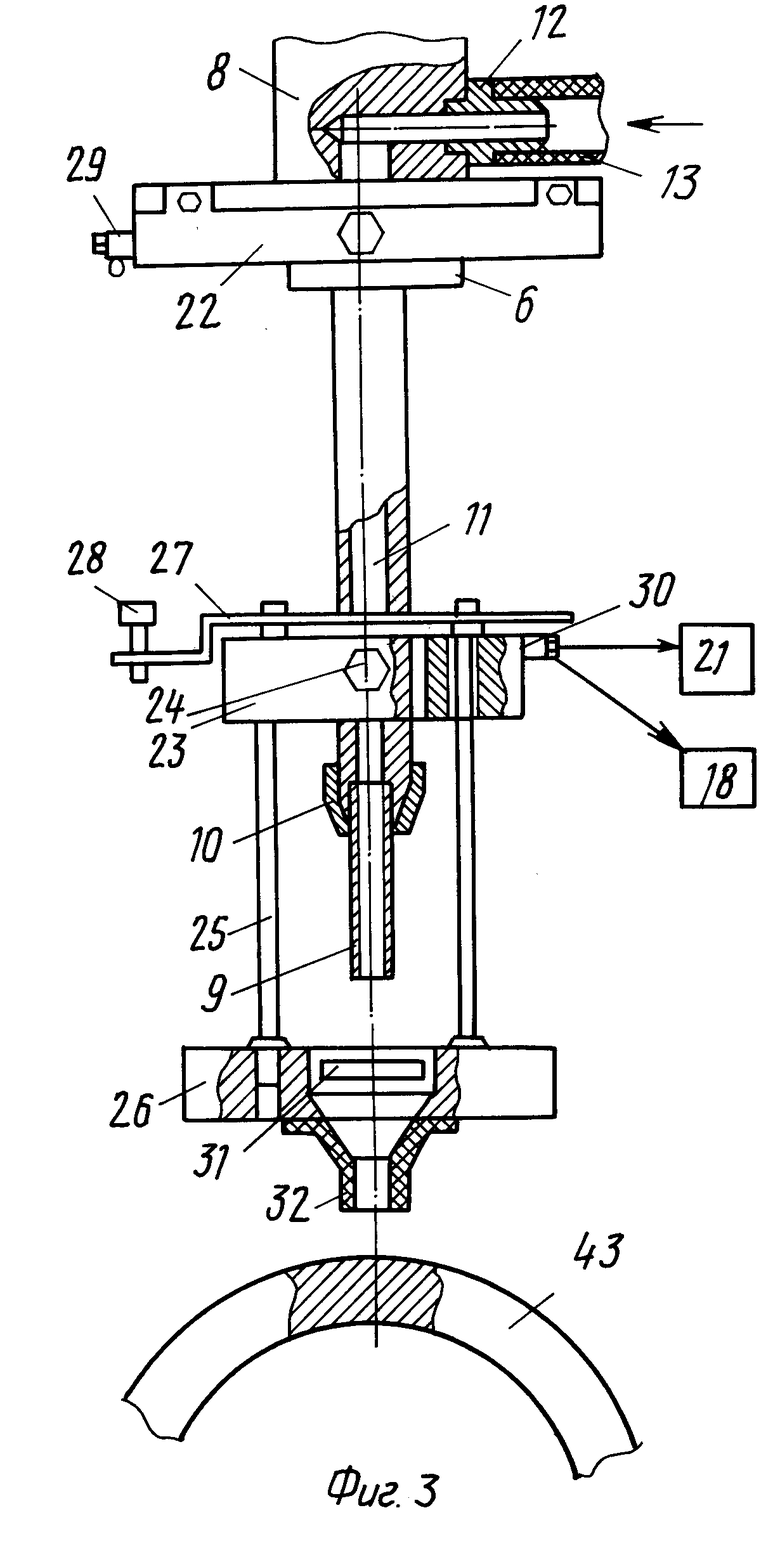

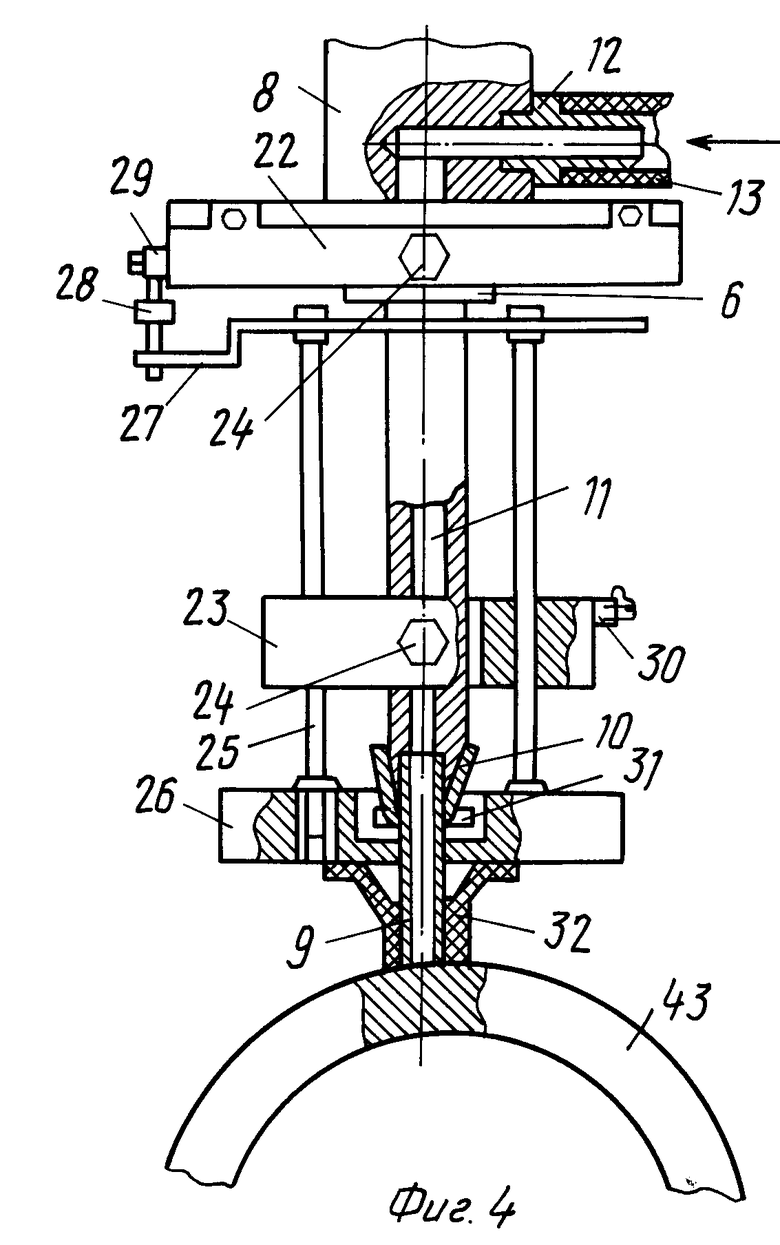

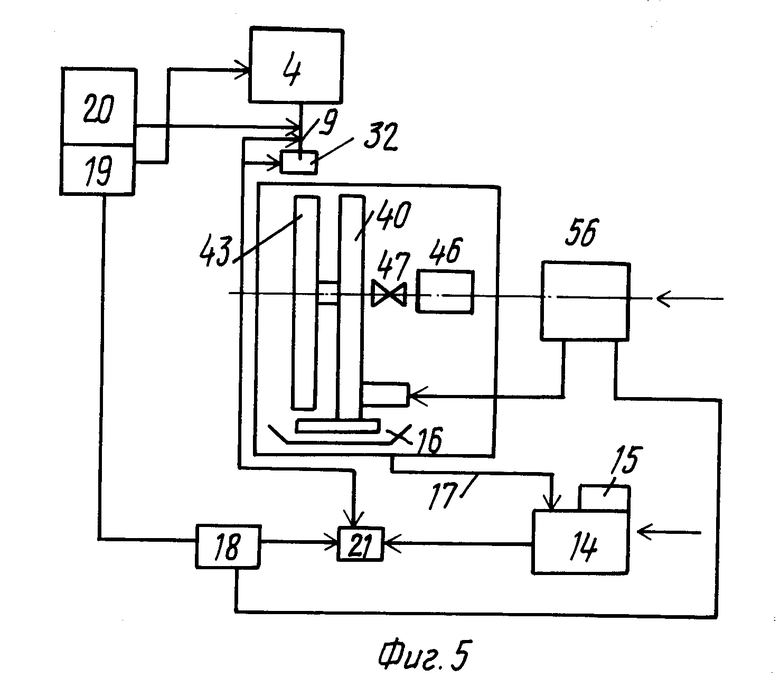

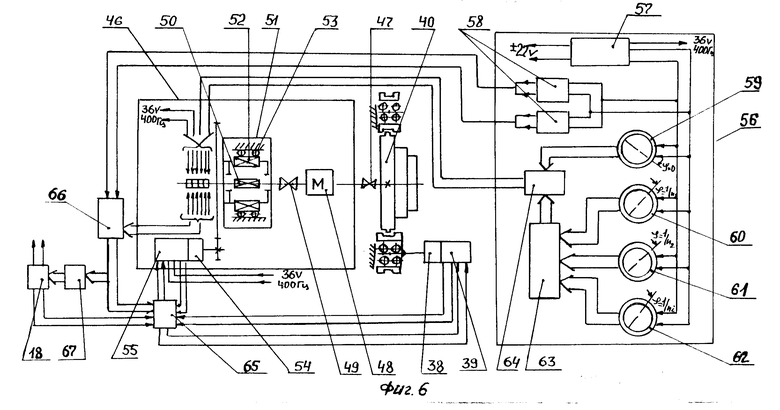

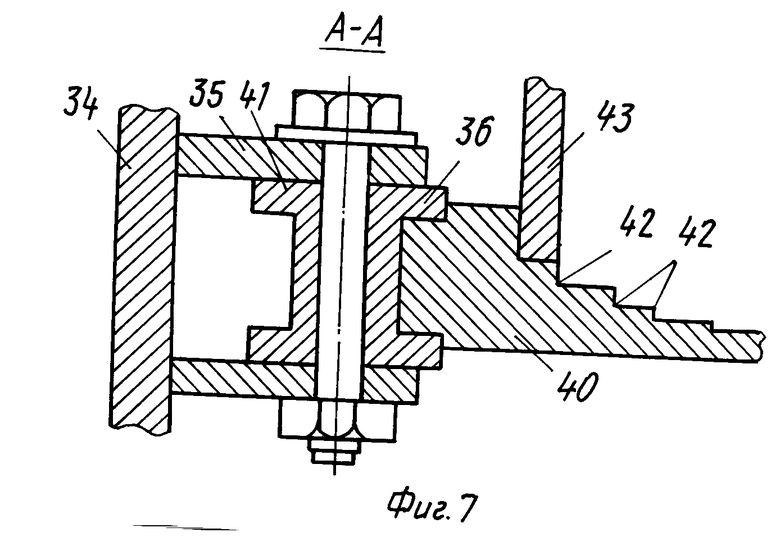

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 то же, вид сбоку; на фиг. 3 и 4 узел локальной подачи рабочей жидкости, где электрод-инструмент в верхнем и нижнем рабочих положениях; на фиг. 5 структурная схема электрических связей элементов станка в целом; на фиг. 6 датчик обратной связи и делитель дуги окружности по углу поворота планшайбы; на фиг. 7 сечение А-А на фиг. 1.

Электроэрозионный автоматический станок для прошивания отверстий в телах вращения содержит основание 1, станину 2, корпус головки 3, в которой размещается привод 4 вертикального перемещения, сообщающий шпинделю 5 перемещение по вертикали подэлектродной плиты 22, которая жестко крепится на шпинделе. К фланцу 5 шпинделя 6 крепится изолятор 7, к которому присоединяется электрододержатель 8, свободный конец которого выполнен в виде цанги, со вставленным в него трубчатым графитовым электродом-инструментом 9, удерживаемым зажимной гайкой 10. Внутренний канал 11 электрододержателя 8 сообщается через штуцер 12, ввернутый в него, и шланг 13, присоединенный к штуцеру 12, с емкостью 14 рабочей жидкости и насосной станцией 15. На основании 1 установлен сливной поддон 16 для отработанной жидкости, соединенный трубопроводом 17 с емкостью 14 рабочей жидкости. Один выход регулятора 18 прошивки соединен с системой 19 управления станка, в комплекте с которой размещен генератор 20 импульсов, подающий ток на электрод-инструмент 9, при этом система 19 управления станка подключена к приводу 4 вертикального перемещения. Другой выход регулятора 18 прошивки соединен с входом электромагнитного клапана 21, регулирующего подачу рабочей жидкости по шлангу 13, в место обработки. В электроэрозионный станок введен узел локальной подачи рабочей жидкости, а его элементы закреплены на электрододержателе 8 с зажимной гайкой 10 на конце.

Узел локальной подачи рабочей жидкости выполнен в виде подвижной рамки, состоящей из верхней 27 и нижней 28 полок, связанных между собой при помощи установленных с возможностью вертикального перемещения, относительно жестко закрепленной в нижней части электрододержателя 8 при помощи стопорного винта 24 траверсы 23, направляющими стержнями 25, закрепленными в верхней полке, где установлен регулируемый упор 28, контактирующий с концевым выключателем 29, установленным на подэлектродной плите 22 для подачи сигнала, свидетельствующего об износе электрода-инструмента, и ввернутыми в нижнюю полку, в центре которой выполнено отверстие для продвижения электрододержателя с электродом-инструментом, в боковой ее стенке имеется сливная щель 31 для вымывания рабочей жидкостью продуктов эрозии и предотвращения скопления газов. К нижней полке 26 крепится локальная камера 32 подачи рабочей жидкости, имеющая в центре отверстие для прохода электрода-инструмента. На траверсе 23 с противоположной стороны по отношению к концевому выключателю 29, установленному на подэлектродной плите 22, установлен второй концевой выключатель 30 регулирующий работу электромагнитного клапана 21 подачи рабочей жидкости в электрод-инструмент. В электроэрозионный станок введен также автоматический делительный механизм 33, установленный на опорную плиту 1 станины станка 2.

Делительный механизм содержит каркас 34 с размещенными на обушках 35 тремя направляющими роликами 36 и одним приводным роликом 37, соединенным с редуктором 38 привода 39 асинхронного двигателя-генератора планшайбы 40, установленной в проточках 41, выполненных в средней части роликов. На планшайбе также выполнены проточки, соответствующие размерам обрабатываемых деталей, в частности обечаек 43 сопловых аппаратов авиационных двигателей.

На планшайбе 40 установлен прижимной винт 44 треножного фиксатора 45 для закрепления обечайки 43. С другой стороны планшайбы также соосно с ней при помощи введенного в устройство первого сильфона 47 установлен датчик 46 обратной связи, в состав контура которого входит мультипликатор 48, соединенный с одной стороны с сильфоном 47 планшайбы 40, а с другой стороны с сильфоном 49 ротора 50 приемного вращающегося трансформатора 51 (типа ВТ-100-6-0,05), статор 52 которого установлен на подшипниках 53 и введен в зацепление с редуктором 54 привода 55 (асинхронный двигатель-генератор типа ДГ-1-ТА). Привод 55 статора 52 также входит в контур датчика 46 обратной связи. Сам контур датчика обратной связи рядом электрических линий введен во взаимодействие с другим контуром делителя 56 окружности по углу поворота тела вращения, в частности планшайбы 40. В контур делителя 56 окружности введен преобразователь 57 (типа ПТС-250) постоянного тока в переменный трехфазного напряжения 36 В и с частотой 400 Гц. Выход преобразователя 57 соединен с входами стабилизаторов 58 напряжения (типа СН-62) и входами одиночного 59 и селектированных 60-62 датчиковых вращающихся трансформаторов, выходы которых подведены к входам блока 63 селекции, а выходы и выходы одиночного датчикового масштабного трансформатора 59 замкнуты на входы первого элемента блока 64 коммутации, соединенного с входами приемного вращающегося трансформатора 51, выход же его связан с входом усилителя переменного тока. Выходы второго элемента блока 65 коммутации соединены с входами двигателя-генератора 39 планшайбы 40 и входами статора 52 двигателя-генератора 55 приемного вращающегося трансформатора 51. Выходы стабилизаторов 58 напряжения соединены с входом блока 66 усилителя переменного тока (типа УРП-59). Выходы усилителя 66 переменного тока соединены с входами второго элемента блока 65 коммутации и входом нуль-органа 67 фазочувствительного выпрямителя типа Ф4В, выход которого соединен с входом системы 19 управления станка, а ее выход связан с вторым элементом блока 65 коммутации. Следовательно, в целом блок (64 и 65) коммутации соединяет попарно одиночный датчиковый вращающийся трансформатор 51, а последний, в свою очередь, блоком коммутации соединен с одним из трансформаторов 60-62. Выход статора 52 приемного вращающегося трансформатора 51 связан с входом усилителя 66.

Электроэрозионный автоматический станок для прошивания отверстий в телах вращения работает следующим образом.

В систему управления станка 19 закладывается необходимая программа, в соответствии с которой ведется рабочий процесс, в частности, прошивание штифтов обечайки 43 соплового аппарата авиадвигателя, где центры штифтов расположен по дуге окружности (обечайки) с постоянным шагом. Оператор устанавливает обечайку 43 в проточки 42, выполненные на планшайбе 40, обеспечивающие соосность планшайбы и обечайки. От осевых перемещений обечайки 43 закрепляется на планшайбе 40 с помощью треножного фиксатора 45 и прижимного винта 44. В цанговый конец электрододержателя 8 вставляется электрод-инструмент 9 и закрепляется зажимной гайкой 10.

При прожиге первого штифта соосность электрода-инструмента и штифта обеспечивается конструкцией планшайбы и подгонкой. Необходимость этой операции отпадает при последующем прожиге остальных штифтов. Включают систему управления 19 с генератором 20 импульсов, при этом сигнал поступает в гидропривод и вертикального перемещения, опускающий шпиндель 5 с электрододержателем 8 и закрепленным на нем посредством винта 24 узлом локальной подачи рабочей жидкости, локальная камера которого первой касается обечайки 43 и прижимается к ней нижней грузовой полкой 26. В момент касания локальной камеры 32 обечайки 43 замыкается концевой выключатель 30 и регулируемый упор 28, вследствие чего включается электромагнитный клапан 21 подачи рабочей жидкости из емкости 14 с помощью насосной станции 15, по шлангу 13 с присоединительным штуцером 12 и внутреннему каналу 11 электрододержателя 8 в электрод-инструмент 9. Локальная камера 32 заполняется рабочей жидкостью до уровня сливной щели 31. Движение электрододержателя 8 вниз прекращается в момент появления электроконтакта между электродом-инструментом 9 и головкой штифта, после чего начинается прожиг штифта на заданную глубину. В процессе работы при износе электрода-инструмента 9 происходит перемещение подэлектродной плиты 22 с электрододержателем на величину износа, при превышении этой величины допустимого значения регулируемый упор 28 входит в контакт с концевым выключателем 29, который выдает сигнал на отключение генератора 20 импульсов 20 и регулятора 18 прошивки, в результате чего процесс прожига прекращается.

При электроэрозионной обработке продукты эрозии металла штифта и графита электрода-инструмента накапливаются в пределах прошиваемого отверстия, в этом случае регулятор 18 прошивки подает сигнал в систему 19 управления станка, вследствие чего отключается генератор 20 импульсов. Гидропривод 4 вертикального перемещения на доли секунды извлекает электрод-инструмент 9 из прошиваемого отверстия и снова вводит его, при этом продукты эрозии вымываются струей рабочей жидкости, стекающей в сливной поддон 16, а далее по шлангу 17 в емкость 14.

По окончании прошивки отключается генератор 20 импульсов рабочего тока и электрододержатель 8 с электродом-инструментом поднимается в верхнее положение. При отрыве локальной камеры 32 от обрабатываемой обечайки 43 срабатывает концевой выключатель 30, отключающий электромагнитный клапан 21. Подача рабочей жидкости в электрод-инструмент 9 прекращается. При остановке электрододержателя 8 в верхнем положении, когда отключается гидропривод 4 вертикального перемещения, система 19 управления станка и регулятор 18 прошивки подают сигналы автоматическому делительному механизму 33 в целом, далее на датчик 46 обратной связи и делитель 56 дуги окружности по углу поворота планшайбы 40. Первым включается привод планшайбы 39 с редуктором 38, приводя во вращение приводной ролик 37, который поворачивает планшайбу 40 на заданный угол. Холостые направляющие ролики 36 обеспечивают неизменное положение планшайбы и вращаются, находятся в ней в сцеплении. Планшайба 40 поворачивается на заданный угол с высокой точностью, вследствие чего оси очередного штифта обечайки 43 и электрода-инструмента 9 совпадают. Вместе с планшайбой 40 через гибкую передачу, которая содержит сильфон 47, мультипликатор 48 и сильфон 49, на тот же угол поворачивается ротор 50 приемного вращающегося трансформатора 51. Ротор 50 зафиксирован в произвольном положении, которое принято за нулевое. Сигнал рассогласования следящей системы поступает на усилитель 63 переменного тока и через второй элемент блока 65 коммутации передается на привод 55 статора 52 того же трансформатора 51. Привод 55 разворачивает статор 52 в положение согласования. Таким образом, в этой связке существенным является то, что соответственно с второго элемента блока 65 коммутации сигнал поступает на привод 39 планшайбы 40 или на привод 55 статора 52 приемного вращающегося трансформатора 51. С выхода усилителя 66 параллельно сигнал снимается на нуль-орган 67, который выдает сигнал готовности на систему управления станка 19. В контуре делителя дуги окружности по углу 59 поворота планшайбы 40 происходят процессы, связанные с процессами в системе датчика 46 обратной связи. Через первый элемент блока 64 коммутации к приемному вращающемуся трансформатору 51, а именно к его статору 52, в режиме отслеживания угла сигналы идут от одиночного 59 и селектированных 60-62 датчиковых трансформаторов. Данная система деления угла позволяет в автоматическом режиме производить разворот планшайбы 40 как с равномерным шагом, так и с переменным по любому алгоритму. Для этой цели предусмотрен блок 63 селекции вращающихся трансформаторов, имеющих свои значения фиксированных углов. Планшайба 40 поворачивается на заданный угол с высокой точностью, вследствие чего оси очередного обрабатываемого штифта и электрода-инструмента 9 совпадают. После поворота планшайбы 40 на заданный угол автоматически включается гидропривод 4 вертикального перемещения, опуская электрододержатель 8. Начинается новый цикл обработки. Количество прошиваемых штифтов подсчитывается системой 19 управления станка и по окончании обработки заданной программы работа станка автоматически прекращается. Оператор производит демонтаж обработанного соплового аппарата, предварительно отворачивая прижимной винт 44 и освобождая обечайку 43 от треножного фиксатора 45.

Технические преимущества изобретения по сравнению с прототипом состоят в том, что его технические средства обеспечивают расширение технологических возможностей электроэрозионного станка, который по заданной программе с высокой точностью производит прошивку штифтов (отверстий) с постоянным и переменным шагом в крупногабаритных деталях с подводом рабочей жидкости непосредственно в место обработки.

В целом автоматический делительный механизм, принцип его работы и такие его элементы как датчик обратной связи и делитель дуги окружности по углу поворота планшайбы, отсутствующие в прототипе, позволяют обоснованно выявить технические преимущества изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Электроэрозионный станок для группового прошивания отверстий | 1976 |

|

SU649536A1 |

| Способ прошивки глубокого отверстия и устройство для его прошивки | 2019 |

|

RU2704350C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДОВОДКИ | 2007 |

|

RU2361703C1 |

| Электроэрозионный станок | 1981 |

|

SU963786A1 |

| Станок для электроэрозионной обработки криволинейных каналов | 1972 |

|

SU506480A1 |

| Приспособление к электроэрозионному станку | 1978 |

|

SU856727A2 |

| Электроэрозионный прошивочный станок | 1968 |

|

SU245229A1 |

| Станок для электрообработки | 1983 |

|

SU1164015A1 |

| Станок для электроэрозионной обработки проволочным электродом-инструментом | 1981 |

|

SU1068248A1 |

Станок содержит основание, на котором установлен автоматический делительный механизм с поворотной планшайбой для крепления на ней в проточках обрабатываемых деталей типа вращения, электрододержатель, на котором закреплены элементы узла локальной подачи рабочей жидкости в камеру через внутренний канал электрода-инструмента. Планшайба связана при помощи введенного в устройство сильфона с датчиком обратной связи, состоящим из мультипликатора, второго сильфона, приемного вращающегося трансформатора и асинхронного двигателя-генератора с редуктором, электрически взаимодействующего с системой управления станка, регулятором прошивки отверстий и делителем дуги окружности по углу поворота планшайбы. В датчике и делителе используются сложные электрические соединения вращающихся трансформаторов с асинхронными двигателями-генераторами используемыми в качестве приводов планшайбы и статора вращающегося трансформатора, ротор которого механически соединен с планшайбой. Сложные динамические взаимосвязи обеспечиваются блоками коммутации. 4 з.п. ф-лы, 7 ил.

| Иоффе В.Ф., Коренблюм М.В., Шавырин В.А | |||

| Автоматизированные электроэрозионные станки, Л.: Машиностроение, 1984, с.54-55. |

Авторы

Даты

1995-04-10—Публикация

1991-07-09—Подача