1

Изобретение относится к области металлургии, ,в частности к непрерывной разливке металлов и сплавов.

Известен опособ обогрева зеркала жидкого .металла ayiroft, образуемой между расходуемым электродом и зеркалам металла.

Этот способ обогрев а имеет недостатки, связанные с трудностями размещения электрода 1И его перемещением при колебаниях уровня металла в кристаллизаторе, иоскольку устойчивость дуги зависит от расстояния между электродом и зеркалом металла.

С целью раз.дробления струи на капли, уменышениЯ глубины ее проникновения и улучшения обогрева зеркала металла в кристаллизаторе между струей металла и его зеркалом возбуждают устойчивую электрическую дугу с плотностью тока в месте входа струи в М1еталл 2,5-5 а1мм.

При та1кой плотности в месте входа струи в жидкую ванну происходит образование устойчивого «пинч-эффекта с возникновением дуги.

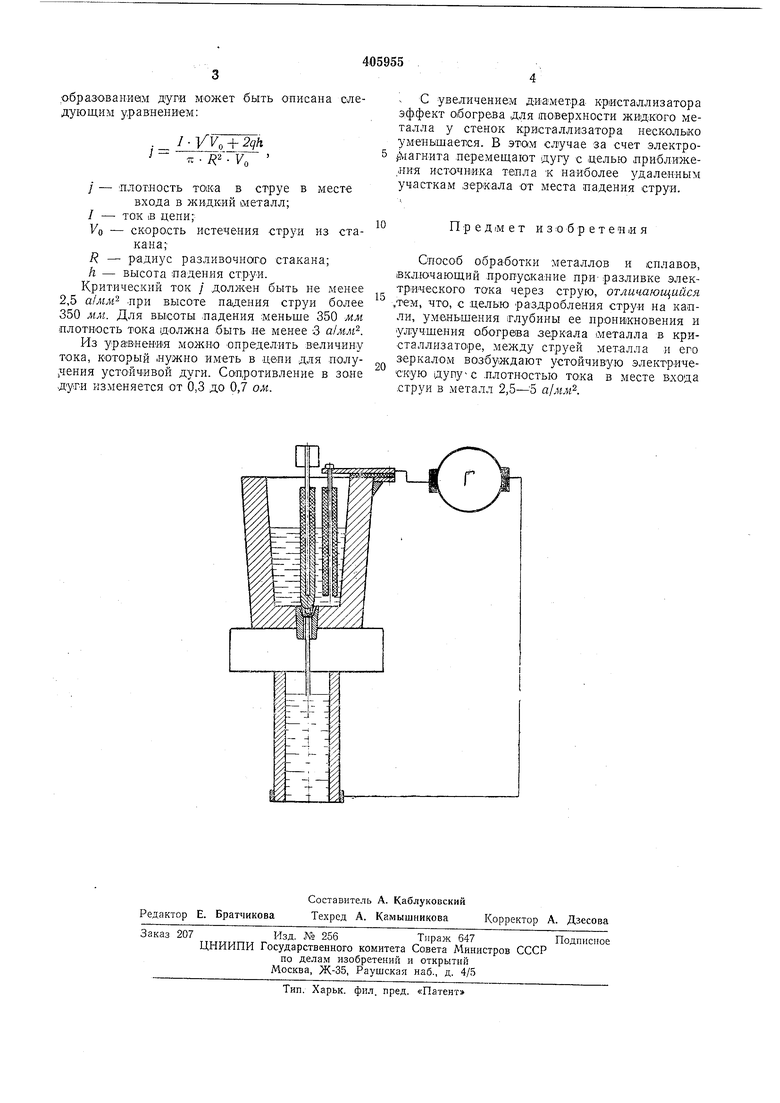

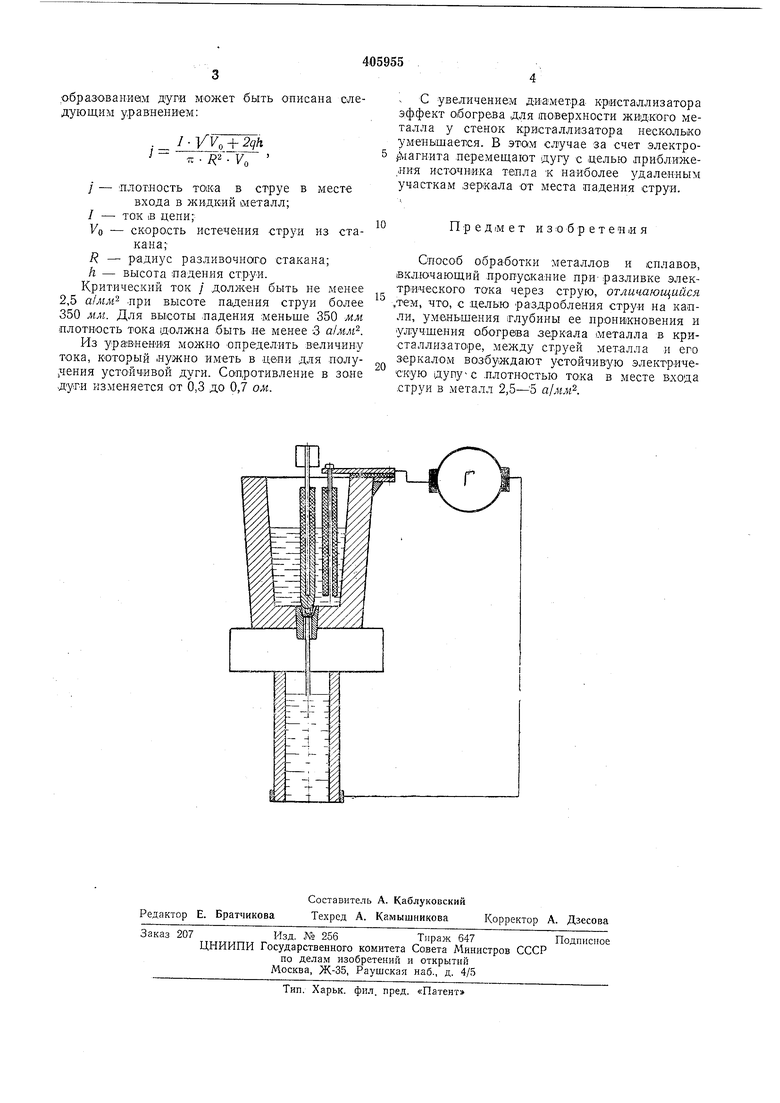

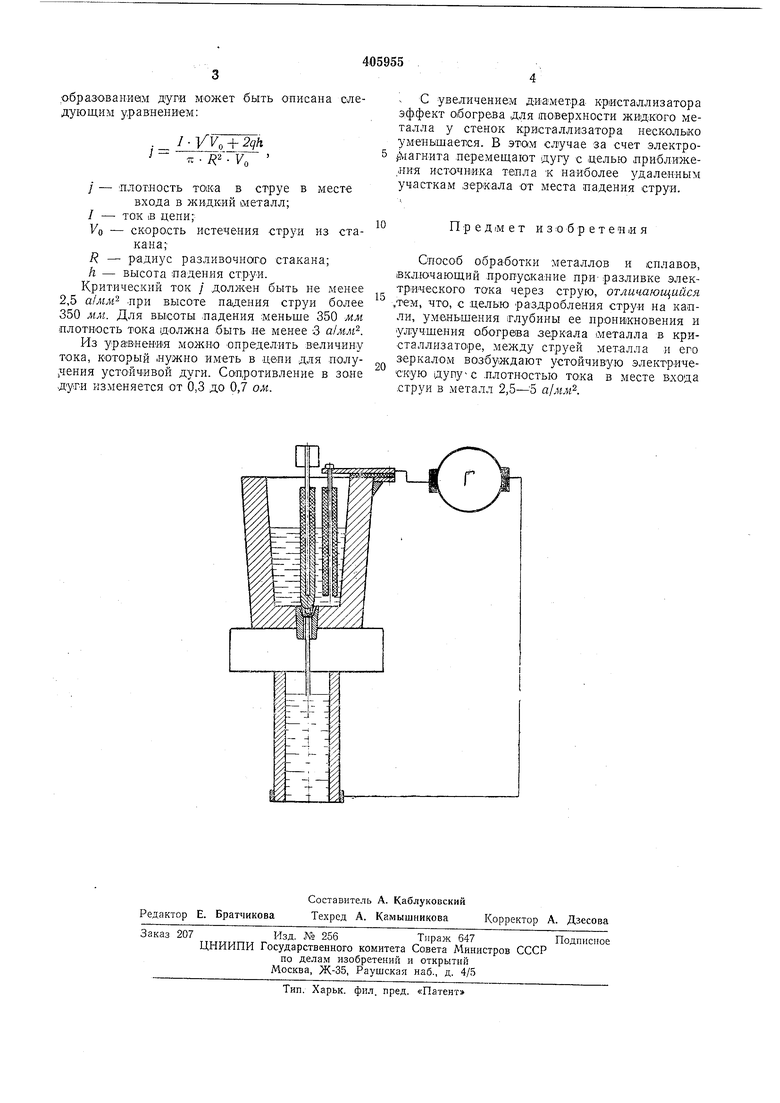

На чертеже изображена схема осуществления описываемого способ-а.

Емкость, из которой подается 1металл в кристаллизатор, помещают один полюсэлектрод, представляющий собой металлический стержень, футерованный по всей длине, кроме нижнего торца, и питаемый от источника постоянного (переменного) тока. Второй полюс-электрод подсоединяют к стенке кристаллиз-атора. Замыкание цепи при такой схеме будет осуществляться через струю.

На участке свободного падения струи от стакана до кристаллизатора ее диаметр уменьшается за сч-ет действия ускорения при свободном п адении. Минимальный раз1Мер в сечении струи будет образовываться перед входом струи в жидкий металл. В том же сечении сбудет и максимальная плотность тока. При,;чем величина плотности тока должна быть такой, при которой возникает устойчивый

...«иинч-эффект. Образование «пинч-эффекта приводит к возникновению большого переходного сопротивления из-за распада струи на мелкие калельки с выделением тепла на этом переходном участке двух жидких сред. Основная потеря (мощности в цепи происходит в зо,не распада струи.

Этим способом достигают уменьщение глубины проникновения струи из-за ее распада на капли и тем самым обеспечивают дегазацию Металла. Разбрызгивание и дисперсность капель зависит от величины тока в струе я ее устойчивости.

Связь меж|ду высотой падения струи, диаметром и начальной скоростью истечения для

образования устойчивого «пинч-эффекта с

образОВаниам дуги может быть описана следую щи м ур а внением:

;

V,

плотность то1ка в струе в месте

1

входа в жидкий иметалл; / - ток .в цепи;

1/0 - скорость истечения струи из стакана;R - радиус разливочнаго стакана; /г - высота падения струи. Критический ток / должен быть не менее 2,5 а1мм .при высоте падения струи более 350 мм. Для высоты падения меньше 350 -мм плотность тока должна быть не менее 3 а/мм. Из ураВНения можно определить величину тока, который .нужно иметь в цепи для полуггения устойчивой дуги. Сопротивление в зоне дуги изменяется от 0,3 до 0,7 ом.

С увеличением диаметр.а кристаллизатора эффект обогрева для иоверхности жидкого металла у стенок кристаллизатора несколько уменьшается. В этом случае за счет электро5 ,ч 1агнита перемещают дугу с -целью приближения источника тепла к наиболее удаленным участкам зеркала от места падения струи.

предмет изобретения

Способ обработки металлов и сплавов, включающий пропускание при-разливке электрического тока через струю, отличающийся ,тем, что, с целью раздробления струи на капли, уменьшения глубины ее проникновения и улучшения О|богрева зеркала (металла в кристаллизаторе, между стрзей металла и его зеркалом возбуждают устойчивую электрическую дупу-с плотностью тока в .месте входа струи в металл 2,5-5 а/мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки металла и устройство для его реализации | 1981 |

|

SU1016051A1 |

| Способ дробления жидкометаллической струи на отдельные капли | 1976 |

|

SU621458A1 |

| ВСЕСОЮЗНА?! | 1973 |

|

SU378418A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1971 |

|

SU316542A1 |

| СТАЛЕРАЗЛИВОЧНЫЙ СТАКАН | 1972 |

|

SU328983A1 |

| ИСТОЧНИК ИЗЛУЧЕНИЯ НА ОСНОВЕ ПЛАЗМЕННОГО ФОКУСА С УЛУЧШЕННОЙ СИСТЕМОЙ ИМПУЛЬСНОГО ПИТАНИЯ | 2000 |

|

RU2253194C2 |

| СТАКАН ДЛЯ НЕПРЕРЫВНОЙ РАЗЛНВКИ СТАЛИ | 1973 |

|

SU396166A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1972 |

|

SU340706A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 1973 |

|

SU379306A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2263561C1 |

Авторы

Даты

1973-01-01—Публикация