1

Изобретение относится к металлургии н касается усовершенствования способов дробления жидкометаллических струй на отдельные капли.

Известен способ обработки металла путем пропускания тока между струей металла и слоем шлака с целью повышения скорости взаимодействия металла со шлаком

Однако при таком способе необходимо

использовать дополнительные, средства для дробления струи металла с целью интенсификации процесса.

Известен также способ раздробления струи металла врашающимся магнитным полем .

Недостатком такого способа является различная величина образующихся отдельных капель металла, что приводит к значительному угару металла.

Наиболее близким По технической суш,ности является способ обработки металлов и сплавов с дроблением струи с помощью пропускания по ней тока, плотность которого в месте входа струи в металл колеблется в пределах 2,5-5,0 А/мм .

Недостатком известного способа является невозможность получения одинаковых

по размеру капель металла, так как в процессе истечения струи меняются металлический напор, давление в приемной емкости и т. п. Кроме того, плотность тока в струе в месте входа в металл во время работы невозможно контролировать и тем самым сохранить постоянство режима обработки.

Целью изобретения является получение одинаковых по размеру капель металла при дроблении жидкометаллических струй; обеспечение возможности управления процессом обработки металла.

Ноставленная цель достигается за счет того, что величину пропускаемого по струе электрического тока регулируют, причем регулирование ведут в соответствии с зависимостью

, L Yh

/ 300( const, VdH )

е d - диаметр струи металла в месте истечения (диаметр отверстия в разливочном стакане);

L - высота падения струи (расстояние от торца разливочного стакана до зеркала металла в приемной емкости);

3

Н - металлостатический напор с учетом давления на поверхности металла в приемной емкости в единицах пьезометрической высоты. Сущность описываемого способа дробления жидкометаллической струи иа отдельные капли заключается в следуюш,ем.

Поверхность струи жидкого металла, вытекающей из какого-либо отверстия, неизбежно подвергается возмущениям, причиной которых могут быть вибрации установки, движение окружающего воздуха, наличие турбулентности в струйном нотоке л т. н. Развиваясь во времени, эти возмущения приводят к разрущению силошности струи и распаду ее на отдельные капли. При этом, если электрический ток в струе отсутствует, разрушение струи нроисходнт вследствие возрастания амплитуды поверхности волн, в результате действия только сил поверхностного натяжения по следующей схеме: локальное уменьшение радиуса струи за счет бесконечно малых возмущений вызывает увеличение сил поверхностного натяжения, которые в свою очередь обуславливают дальнейшее уменьшение радиуса струи и т. д. до ее полного распада иа отдельные капли. При пропускании тока по струе возникают донолиительиые радиальные снимающие усилия от действия электромагнитной силы F I-B, где В - индукция азимутальиого магнитного поля осевого тока /. Эти силы действуют в одном направлении с силами иоверхностного натяжения и тоже возрастают в местах локального уменьшения радиуса струи вследствие увеличения индукции лоля ( г - радиус поперечного сечения круглой струи). Совместное действие обеих вышеуказанных сил приводит к более быстрому и интенсивному распаду струи. Результаты исследований показывают, что, если в отсутствие электрического тока, струя не распадается на отдельные капли, то для конкретных величии металлостатического напора, высоты падения струи существует некоторое минимальное значение тока, при пропускании которого по струе происходит ее дробление на отдельные капли.

С ростом величины пропускаемого по струе тока нроисходит дроблеиие струи на капли все меньших размеров, так что определенному значению тока соответствует онределенный размер образующихся канель. Если струя разрушается уже в отсутствие тока, то при его пропускании размер образующихся капель тоже уменьшается так, что определенному значению тока соответствует определенное значение размера капель.

Для унравления процессом каплеобразования с целью получения стабильных режимов обработки металла необходимо поддерживать силу тока в струе по следующей зависимости:

300f500rf/:

ir const, VYdH

где d - диаметр струи металла в месте истечения;

/- - высота надения струи; Я - металлостатический набор в единицах пьезометрической высоты.

Способ дробления жидкометаллической струи на отдельные кайли может найти щирокое применение, например, для интенсификации дегазации металлов, для уменьшения глубины проникновения струи в кристаллизаторе УНРС, для получения металлической дроби и т. и.

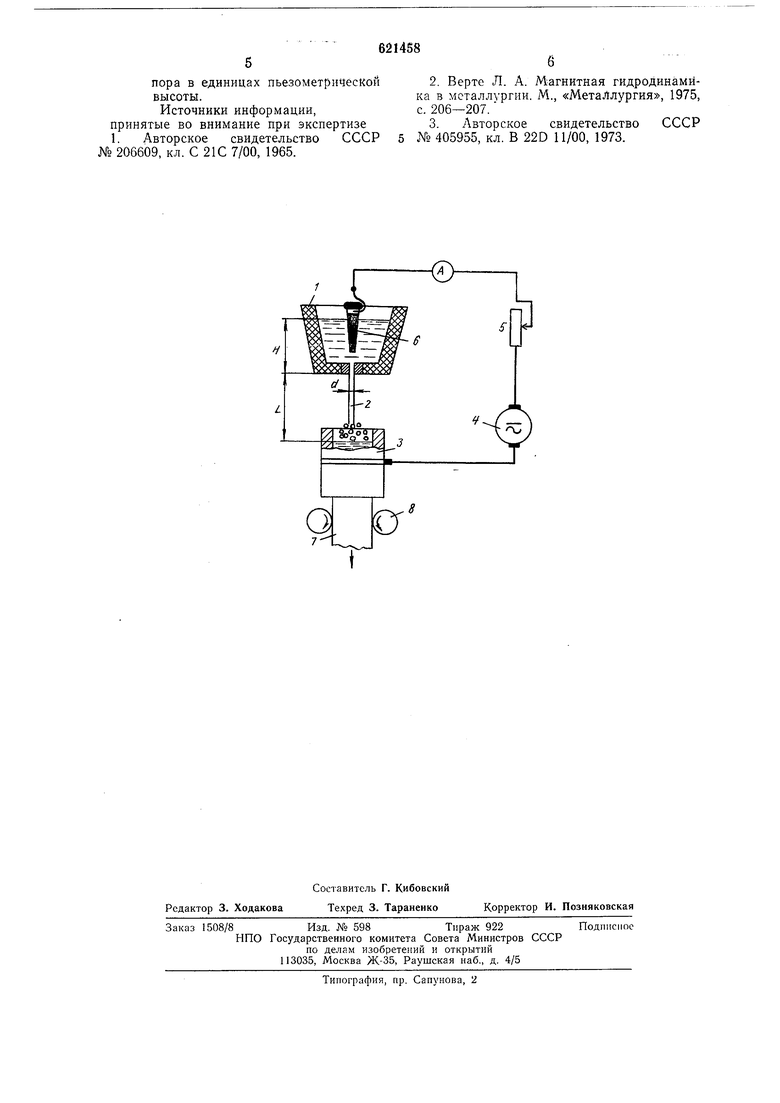

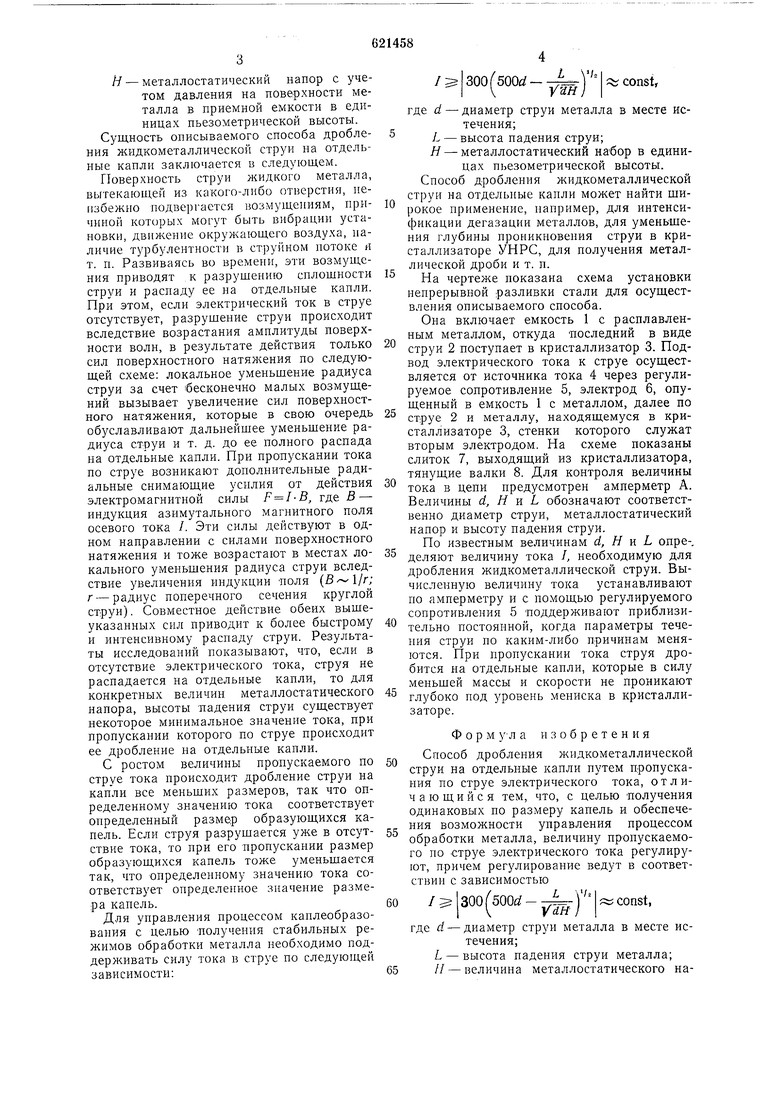

На чертеже показаиа схема установки непрерывной разливки стали для осуществления описываемого способа.

Оиа включает емкость 1 с расплавленным металлом, откуда последний в виде струи 2 поступает в кристаллизатор 3. Подвод электрического тока к струе осуществляется от источника тока 4 через регулируемое сопротивление 5, электрод 6, опущенный в емкость 1 с металлом, далее по струе 2 и металлу, находящемуся в кристаллизаторе 3, стенки которого служат вторым электродом. На схеме показаны слиток 7, выходящий из кристаллизатора, тянущие валки 8. Для контроля величины тока в цепи предусмотрен амперметр А. Величины d, Н и L обозначают соответственно диаметр струи, металлостатический напор и высоту падения струи.

По известным величииам d, Н к L опре-. деляют величину тока I, необходимую для дробления жидкометаллической струи. Вычисленную величину тока устанавливают по амперметру и с помощью регулируемого сопротивления 5 поддерживают приблизительно постоянной, когда параметры течения струи по каким-либо причинам меняются. При проиускаиии тока струя дробится иа отдельные капли, которые в силу меньшей массы и скорости не проникают глубоко под уровень мениска в кристаллизаторе.

Форм уЛ а изобретения

Способ дробления жидкометаллической струи на отдельные капли путем пропускания по струе электрического тока, отличающийся тем, что, с целью получения одинаковых по размеру капель и обеспечения возможности управления процессом обработки металла, величину нронускаемого по .струе электрического тока регулируют, причем регулирование ведут в соответствии с зависимостью

/ ЗОоГбООй -- const,

где d - диаметр струи металла в месте истечения;

L - высота иадения струи металла; // - величина металлостатического напора в единицах пьезометрической высоты.

Источники информации, принятые во внимание цри экспертизе 1. Авторское свидетельство СССР № 206609, кл. С 21С 7/00, 1965.

2.Верте Л. А. Магнитная гидродинамика в металлургии. М., «Металлургия, 1975, с. 206-207.

3.Авторское свидетельство СССР № 405955, кл. В 22D 11/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения сферических моногранул из электропроводных жидкостей | 1977 |

|

SU686815A1 |

| Жидкометаллический контактный узел | 1983 |

|

SU1104597A1 |

| Устройство для получения сферических моногранул из электропроводных жидкостей | 1978 |

|

SU909841A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1999 |

|

RU2157298C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2015 |

|

RU2590360C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2000 |

|

RU2174060C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2005 |

|

RU2302926C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 1973 |

|

SU405955A1 |

| Установка для получения металлических гранул из расплавов | 1986 |

|

SU1407682A1 |

Авторы

Даты

1978-08-30—Публикация

1976-04-22—Подача