1

Изобретение относится к внепечной вакуумной обработке жидкого металла.

Известна установка для вакуумирования металла ири переливе с обогревом струи металла электрической дугой. Установка содержит промежуточную емкость со встроенным в дно электродом, установленную на вакуумную камеру, в которую введены два электрода, расположенные иод сливным отверстием промежуточной емкости, образующие цнлиндрическую полость для прохода струи металла.

Однако нри цилиндрической форме полостн дуговые разряды сосредоточены преимущественно в ее верхней части. Кроме того, в уномяиутом устройстве электрод в верхней емкости изолнрован от ее кожуха, что создает опасность поражения током обслуживающего персонала.

Цель изобретения - интенснфнкация обогрева струи и дегазация металла.

Предлагаемая установка отличается от известной тем, что электроды, расположенные под сливным отверстием выполнены в виде полуконусов, образующих изиутри коническую полость, сужающуюся книзу. В электрод в промежуточной емкости изолирован от слоем неэлектропроводного огнеупора.

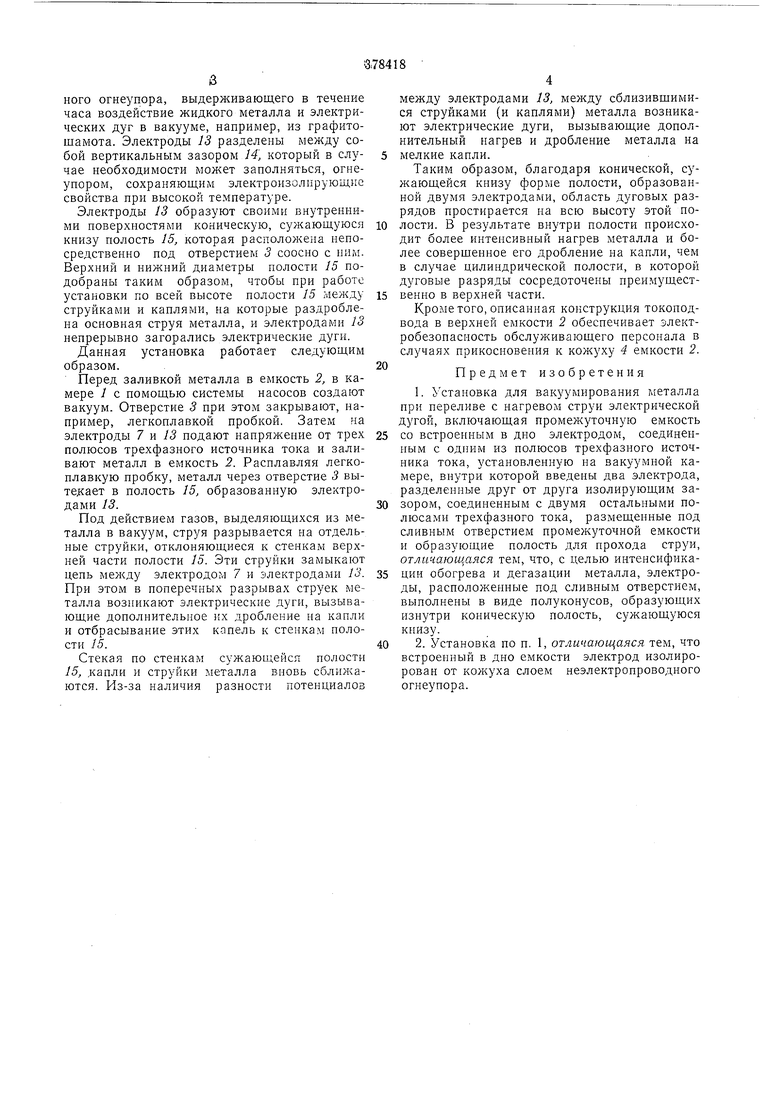

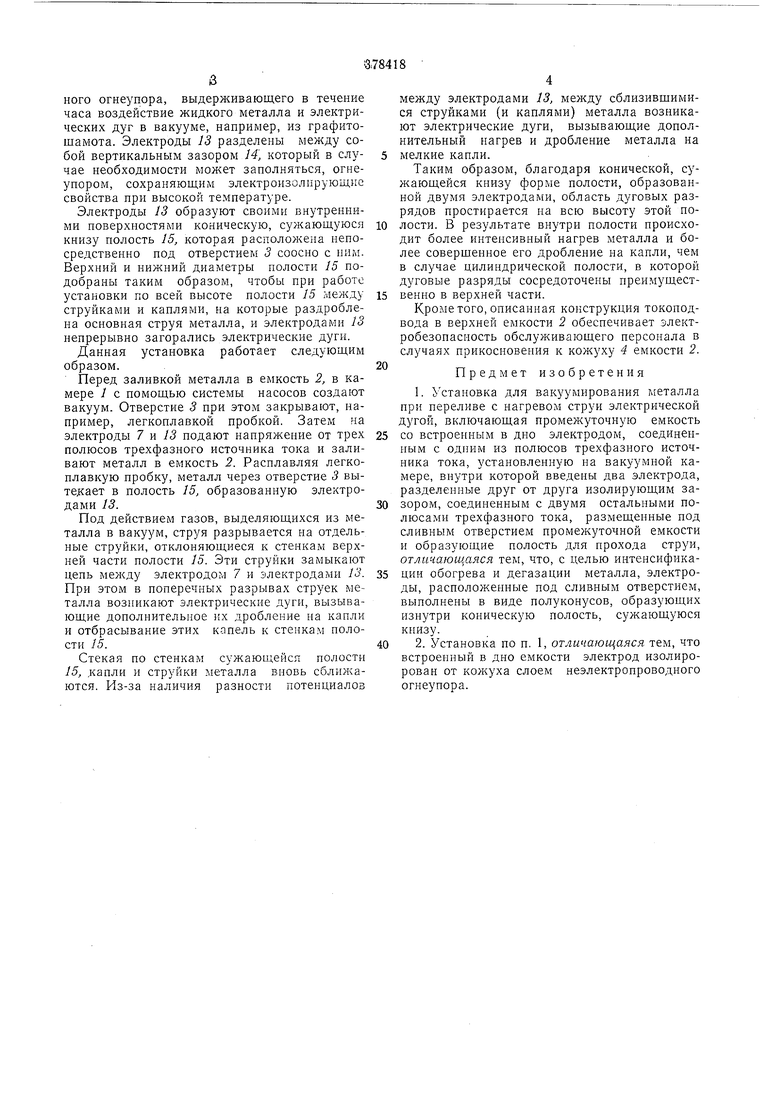

На чертеже изображена предлагаемая установка.

Она состоит из вакуумной камеры 1 и промежуточной емкости 2.

В дне верхней емкости 2 имеется вертикальное цилиндрическое металловыпускное отверстие 3. Дно кожуха 4 емкости 2 устлано слоем неэлектропроводного огнеупора 5. На слой 5 уложен металлический лист 6, на котором опирается электрод 7 в виде электропроводной, например, из графитошамота части футеровки дна емкости 2. Футеровка стен емкости выполнена из неэлектропроводного огнеупора, например, из нламота, изолирующего лист 6 от кожуха 4 емкости 2. Сквозь стенку кожуха 4 нроходит шина 8 с изоляцией 9, соединяющая лист 6 с одним полюсом источника трехфазного тока.

Сквозь стенки вакуумной камеры 1, проходят две щины 10, покрытые электроизоляцией }}, которая одновременно служит вакуумным уплотнением. Шины 9 соединены с двумя остальными полюсами источника трехфазного тока. В верхней части камеры / к щинам 9 подсоединены два медных водоохлаждаемых электрододержателя 12. В них крепятся два электрода 13, выполненные из электропроводного огнеупора, выдерживающего в течение часа воздействие жидкого металла и электрических дуг в вакууме, например, из графитошамота. Электроды 13 разделены между собой вертикальным зазором 14, который в случае необходимости может заполняться, огнеупором, сохраняющим электроизолирующие свойства при высокой температуре. Электроды 13 образуют своими внутренними поверхностями коническую, сужающуюся книзу полость 15, которая расположена непосредственно под отверстием 3 соосно с ним. Верхний и нижний диаметры полости 15 подобраны таким образом, чтобы при работе установки по всей высоте полости 15 дмежду струйками и каплями, на которые раздроблена основная струя металла, и электродами 13 непрерывно загорались электрические дуги. Данная установка работает следующим образом. Перед заливкой металла в емкость 2, в камере / с помощью системы насосов создают вакуум. Отверстие 3 при этом закрывают, например, легкоплавкой пробкой. Затем на электроды 7 и 13 подают напряжение от трех полюсов трехфазного источника тока и заливают металл в емкость 2. Расплавляя легкоплавкую пробку, металл через отверстие 3 вытедает в полость 15, образованную электродами 13. Под действием газов, выделяющихся из металла в вакуум, струя разрывается на отдельные струйки, отклоняющиеся к стенкам верхней части полости 15. Эти струйки замыкают цепь электродом 7 и электродами 13. При этом в поперечных разрывах струек металла возникают электрические дуги, вызывающие дополнительное их дробление на капли и отбрасывание этих капель к стенкам полости /5. Стекая по стенкам сужающейся полости 15, .капли и струйки металла вновь сближаются. Из-за наличия разности потенциалов 8 8 между электродами 13, между сблизивщимися струйками (и каплями) металла возникают электрические дуги, вызывающие дополнительный нагрев и дробление металла на мелкие капли. Таким образом, благодаря конической, сужающейся книзу форме полости, образованной двумя электродами, область дуговых разрядов простирается на всю высоту этой полости. В результате внутри полости происходит более интенсивный нагрев металла и более совершенное его дробление на капли, чем в случае цилиндрической полости, в которой дуговые разряды сосредоточены нреимущественно в верхней части. Кроме того, описанная конструкция токоподвода в верхней емкости 2 обеспечивает электробезопасность обслуживающего персонала в случаях прикосновения к кожуху 4 емкости 2. ,-г« Предмет изобретеиия 1. Установка для вакуумирования металла при переливе с нагревом струи электрической дугой, включающая промежуточную емкость со встроеиным в дно электродом, соединенным с одним из полюсов трехфазного источника тока, установленную на вакуумной камере, внутри которой введеиы два электрода, разделенные друг от друга изолирующим зазором, соединенным с двумя остальными полюсами трехфазного тока, размещенные под сливным отверстием промежуточной емкости и образующие полость для прохода струи, отличающаяся тем, что, с целью интенсификации обогрева и дегазации металла, электроды, расположенные под сливным отверстием, выполнены в виде полуконусов, образующих изиутри коническую полость, сужающуюся книзу. 2. Установка по п. 1, отличающаяся тем, что встроенный в дно емкости электрод изолиророван от кожуха слоем неэлектропроводного огнеупора.

11 1 10

12 15 14 13 12

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1972 |

|

SU430962A1 |

| ШЛАКОВЫЙ ПРИБОР ДОМЕННОЙ ПЕЧИ | 1973 |

|

SU404851A1 |

| Устройство для распыления жидких металлов | 1980 |

|

SU899663A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 1973 |

|

SU405955A1 |

| УСТРОЙСТВО для РАФИНИРОВАНИЯ ЧУГУНА | 1973 |

|

SU388029A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШТЕЙНОВ | 1973 |

|

SU398656A1 |

| ПИТАТЕЛЬ ДЛЯ СТЕКЛОФОРМУЮЩИХ МАШИН | 1971 |

|

SU292895A1 |

| МАШИНА ДЛЯ ОБРАБОТКИ ФОТОПОЛИМЕРНБ1Х ПЕЧАТНЫХФОРМ | 1970 |

|

SU272312A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ШЛАКА | 1972 |

|

SU342925A1 |

| ВСЕСОЮЗНАЯ ДМНШы:;1^]Ш1-?"!{А | 1973 |

|

SU373306A1 |

Даты

1973-01-01—Публикация