1

Изобретение относится к получению технологических смазок для холодной обработки металлов давлением.

Известен способ получения технологических смазок нутем дистилляции синтетических жирных кислот с выделением кубового остатка, омылением последнего и специальной термической обработкой с целью отделения неомыляемых и легколетучих соединений.

Однако состав кубового остатка синтетических жирных кислот непостоянен, что не дает возможность получить эффективную смазку со стабильными свойствами, а термическая обработка значительно усложняет способ получения и повышает стоимость смазок. Кроме того, применение известной смазки не обеспечивает многократную деформацию металла.

Предлагается дистилляции подвергать жирные кислоты, выделенные из соапстоков растительных масел до получения гудронного остатка, содержащего 10-35% продуктов полимеризации и конденсации, и омыление гудронов вести водным раствором щелочи на 35-40% из расчета по кислотно.му числу.

Пример. Дистилляция жирных кислот, выделенных из соапстоков растительных масел производится при нагреве 120-240°С (и давлении 1-2 атм). Чистые жирные кислоты испаряются в восьми секциях куба и поступают

в конденсатор, откуда в жидком виде подаются в вакуум-приемник. Из девятой секции при 230-250°С и давлении около двух атмосфер непрерывно отводится кубовый остаток

через холодильник, охлаждаемый циркулируемым конденсатом в специальный сборник. Из сборника гудрон поступает в котел, где нейтрализуется водным раствором щелочи, на 35-40% из расчета омыления по кислотному

числу.

Свойства смазки, получаемой предлагаемым способом определяются, с одной стороны, составом свободных жирных кислот, который зависит от химического состава дистиллируемого продукта (в данном случае жирных кислот, выделенных из соапстоков растительных масел), с другой стороны - от количества продуктов полимеризации и конденсации этих кислот и соотношения чистых и полимеризованных жирных кислот в смазке, что определяется режимом дистилляции исходного продукта.

Граничные условия процесса дистилляции (температура, давление, количество секций

куба, условия отбора гудрона) определяют направление процесса, который должен обеспечить содержание в кубовом остатке не менее 10% и не более 35% продуктов полимеризации и конденсации.

Газохроматографический анализ показывает следующий химический состав гудроиов, получаемых в процессе направленной дистилляции жирных кислот, выделенных из соапстоков растительных масел, вес. %

Миристиповая кислота0,5-1,0

Пальмитиновая кислотаЮ--20

Стеариновая кислота2,5-4

Олеиновая кислота22-25

Линолевая кислота30-40

Продукты полимеризации и

конденсации этих кислот до 100. С целью дальнейшего повышения свойств смазки, получаемой предлагаемым способом, при многократном волочении профилей из цветных металлов и сплавов, омыление получаемых в процессе направленной дистилляции гудронов производится на 35-40% из расчета по кислотному числу. Такая глубина омыления обеспечивает растворимость смазки в воде и удовлетворительную стойкость водных эмульсий, а наличие свободных жирных кислот обеспечивает деформацию в пять и более проходов без подновления смазочного слоя. Ниже представлена характеристика омыляемой жирнокислотной фракции. Как видно отличительной чертой данной жирнокислотной фракции является высокое содержание в ней нейтрального жира - до 30%.

Натриевые, калиевые, литиевые мыла, полученные прямым омылением, описанной жирнокислотной фракции хорошо растворяются в воде, образуя достаточно стабильные эмульсии.

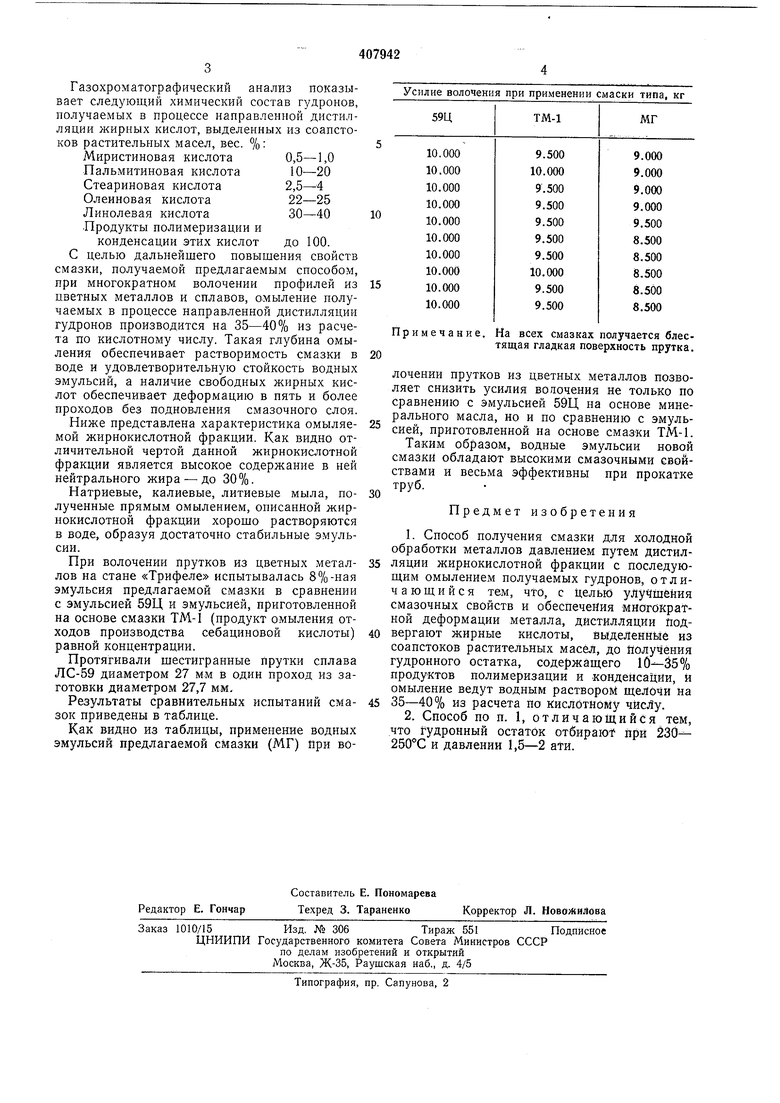

При волочении прутков из цветных металлов на стане «Трифеле испытывалась 8%-ная эмульсия предлагаемой смазки в сравнении с эмульсией 59Ц и эмульсией, приготовленной на основе смазки ТМ-1 (продукт омыления отходов производства себациновой кислоты) равной концентрации.

Протягивали шестигранные прутки сплава ЛС-59 диаметром 27 мм в один проход из заготовки диаметром 27,7 мм.

Результаты сравнительных испытаний смазок приведены в таблице.

Как видно из таблицы, применение водных эмульсий предлагаемой смазки (МГ) при воУсилие волочения при применении смаски типа, кг

Примечание. На всех смазках получается блестящая гладкая поверхность прутка.

лочении прутков из цветных металлов позволяет снизить усилия волочения не только по сравнению с эмульсией 59Ц на основе минерального масла, но и по сравнению с эмульсией, приготовленной на основе смазки ТМ.-1. Таким образом, водные эмульсии новой смазки обладают высокими смазочными свойствами и весьма эффективны при прокатке труб.

Предмет изобретения

1.Способ получения смазки для холодной обработки металлов давлением путем дистилляции жирнокислотной фракции с последующим омылением получаемых гудронов, отличающийся тем, что, с целью улучшения смазочных свойств и обеспечения многократной деформации металла, дистилляции йодвергают жирные кислоты, выделенные из соапстоков растительных масел, до йолучения гудронного остатка, содержащего 10-35% продуктов полимеризации и конденсации, и омыление ведут водным раствором щелоЧи на

35-40% из расчета по кислотному чйсЛу.

2.Способ по п. 1, отличающийся тем, что гудронный остаток отбирают при 230250°С и давлении 1,5-2 ати.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ПРОКАТКИ ВЫСОКОРЕБРИСТЫХ АЛЮМИНИЕВЫХ ТРУБ | 2000 |

|

RU2174537C1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ МОКРОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2065486C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2213130C1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

| Способ получения смазки для холодной обработки металлов | 1972 |

|

SU472150A1 |

| СМАЗКА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ МЕТАЛЛОВ | 1970 |

|

SU279841A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

Даты

1973-01-01—Публикация