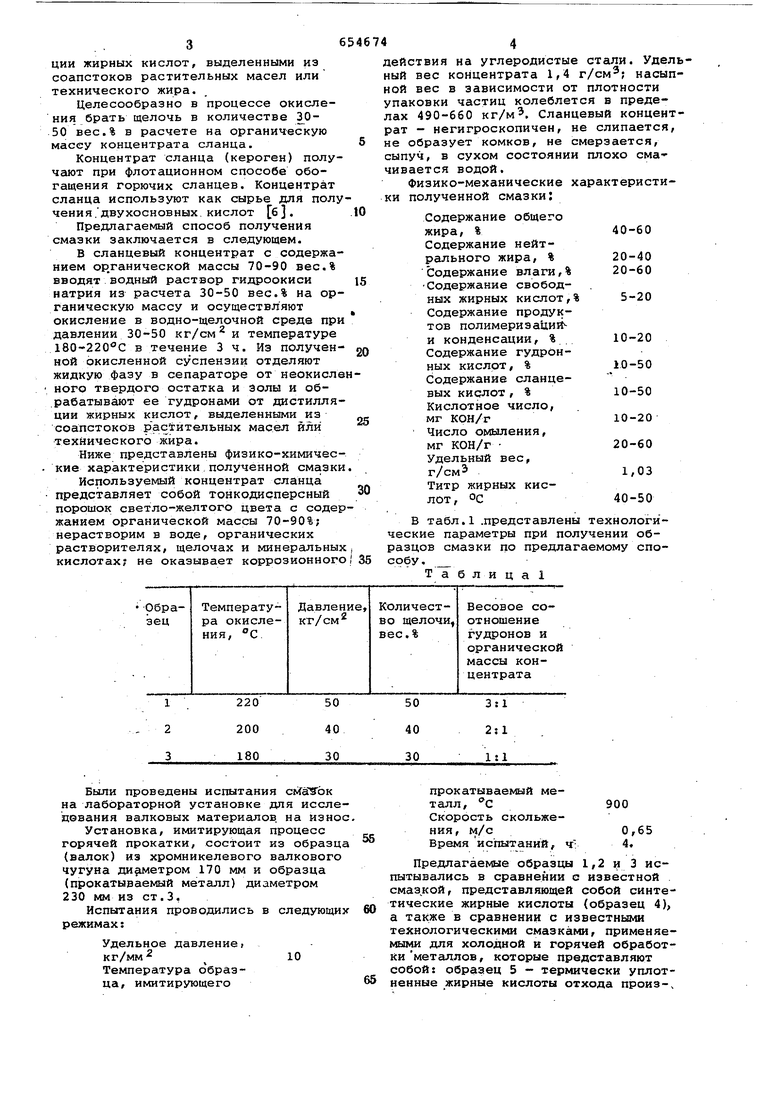

Изобретение относится к области, получения смаэок для процессов обработки металлов и может быть использо вано при горячей прокатке профилей, листа, в процессах горячей штамповки редуцирования и прессования, при холодном волочении профилей, в процессах холодной штамповки, прокатки листа и ленты, а также в ряде процес сов резания металлов. Широко известны способы получения технологических смазок на основе масел и жиров l. Однако натуральные жиры, используемые в пищевой и масложировой промышленности, являются дорогими и дефицитными. В последнее время в качестве сырь для смазок используют синтетические жирные кислоты и отходы; их производства, а также используют жировые и жирнокислотные отходы различных отраслей промышленности. Известны способы получения смазок на основе мыльно-щелочного раствора, отбельной земли и выбросной катализаторной грязи 2,3.Однако многокомпонентный состав определяет сложную технологию изготовления, что ограничивает применение и производст во этих смазок. Эффективными при холодной деформации металлов являются смазки, полученные омылением жирнокислотной основы с выделением мыльного, ядра, а иногда и дополнительной экстракцией с выделением твердой фазы 4 . Однако способ их получения сложный и дорогой . Известен также способ получения смазки на основе кубовых остатков синтетических жирных кислот фракций получаемых окислением парафинов. Полученные синтетические жирные кислоты подвергают термической обработке в определенных условиях 5 Однако такая смазка не обладает достаточными смазочными свойствами. Целью изобретения является улучшение смазочных свойств смазок для процессов горячей и холодной обработки металлов. Поставленная цель достигается тем, что в предлагаемом способе получения смазки для обработки металлов путем окисления исходного сырья окислению подвергают концентрат сланца в воднощелочной среде при температуре 180220с и давлении 30-50 кг/см с последующим отделением жидкой фазы и обработкой ее гудронами от дистилля654674ции жирных кислот, выделенными из соапстоков растительных масел или технического жира. Целесообразно в процессе окисления брать щелочь в количестве вес.% в расчете на органическую массу концентрата сланца.5 Концентрат сланца (кероген) получают при флотационном способе обогащения горючих сланцев. Концентрат сланца используют как сырье для получения.двухосновных, кислот б. .10 Предлагаемый способ получения смазки заключается в следующем. В сланцевый концентрат с содержанием ор.ганической массы 70-90 вес.% вводят водный раствор гидроокиси натрия из расчета 30-50 вес.% на органическую массу и осуществляют окисление в водно-щелочной среде при давлении 30-50 кг/см и температуре 180-220 С в течение 3 ч. Из получен- gQ ной окисленной суспензии отделяют жидкую фазу в сепараторе от неокисленного твердого остатка и Эолы и об.рабатывают ее гудронами от дистилляции жирных кислот, выделенными из соапстоков растительных масел или технического жира. Ниже представлены физико-химические характеристики полученной смазки. Используемый концентрат сланца представляет собой тонкодисперсный порошок светло-желтого цвета с содержанием органической массы 70-90%; нерастворим в воде, органических растворителях, щелочах и минеральных, кислотах; не оказывает коррозионного{ 35 де ны но уп ла ра 5 не сы чи ки ч р с 4 твия на углеродистые стали. Удельвес концентрата 1,4 насыпвес в зависимости от плотности овки частиц колеблется в преде490-660 кг/м. Сланцевый концент- негигроскопичен, не слипается, бразует комков, не смерзается, ч, в сухом состоянии плохо смается водой. изико-механические характеристиолученной смазки: Содержание общего жира, %40-60 Содержание нейтрального жира, % 20-40 Содержание влаги,% 20-60 Содержание свободных жирных кислот,% 5-20 Содержание продуктов полимеризаций и конденсации, % 10-20 Содержание гудронных кислот, % 10-50 Содержание сланцевых кислот, % 10-50 Кислотное число, мг кон/г10-20 Число омыления, мг КОН/Г 20-60 Удельный вес, ,03 Титр жирных кислот, ОС .40-50 табл.1 .представлены технологиие параметры при получении обов смазки по предлагаемому спо. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Способ получения смазки для обработки металлов давлением | 1985 |

|

SU1289878A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU749885A1 |

| Смазка для холодной обработки металлов давлением | 1979 |

|

SU899637A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU960231A1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| Способ получения смазочного материала | 1982 |

|

SU1055758A1 |

Были проведены испытания crfa OK на лабораторной установке для исследования валковых материалов, на износ.

Установка, имитирующая процесс горячей прокатки, состоит из образца (валок) из хромникелевого валкового чугуна диметром 170 мм и образца (прокатываемый металл) диаметром 230 мм из ст.З,

Испытания проводились в следующих режимах:

Удельное давление) кг/мм

Температура образца, имитирующего

прокатываемый металл,

Скорость скольжения, м/с Время испытаний, ч:

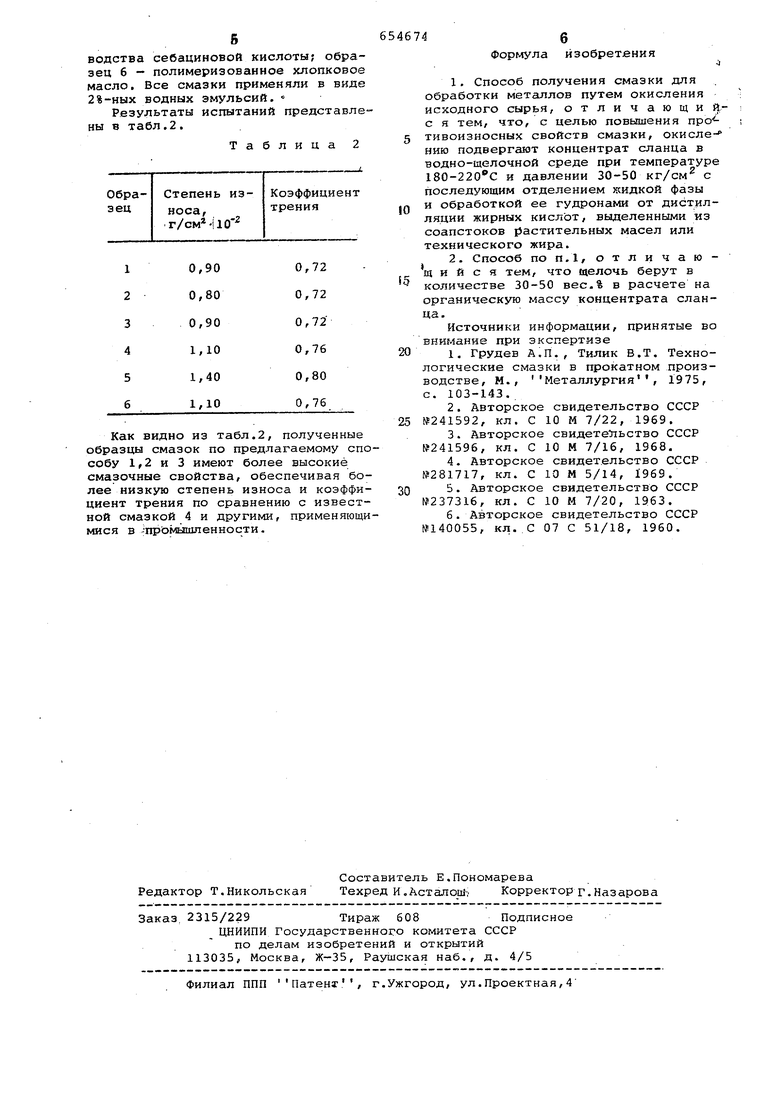

Предлагаемые образцы 1,2 и 3 испытывались в сравнении с известной смаз,кой, представляющей собой синтетические жирные кислоты (образец 4), а также в сравнении с известными технологическими смазками, применяемыми для холодной и горячей обработки металлов, которые представляют собой: образец 5 - термически уплотненные жирные кислоты отхода произ-.

водства себациновой кислоты; образец 6 - полимеризованное хлопковое масло. Все смазки применяли в виде 2%-ных водных эмульсий. °

Результаты испытаний представлены в табл.2.

Таблица 2

Как видно из табл.2, полученные образцы смазок по предлагаемому способу 1,2 и 3 имеют более высокие смазочные свойства, обеспечивая более низкую степень износа и коэффициент трения по сравнению с известной смазкой 4 и другими, применяющимися в -промышленности.

Форглула изобретения

5 количестве 30-50 вес.% в расчете на органическую массу концентрата сланца.

Источники информации, принятые во внимание при экспертизе

0

5

Авторы

Даты

1979-03-30—Публикация

1976-07-15—Подача